Зростання титанових сплавів, оброблених гартуванням у 2025 році: як руйнівні технології обробки переосмислюють аерокосмічну галузь та інші сфери. Відкрийте для себе нових лідерів, прогнози ринку та технологічні тренди, які визначатимуть наступні 5 років.

- Виконавче резюме: ключові висновки на 2025–2030 роки

- Розмір глобального ринку та прогнози зростання

- Основні застосування: аерокосмічна галузь, оборона, медицина та автомобільна промисловість

- Інновації в процесах обробки титанових сплавів, оброблених гартуванням

- Ведучі компанії та галузеві організації (наприклад, boeing.com, titanium.org)

- Тенденції в ланцюгах постачання та сировині

- Конкурентне середовище та стратегічні партнерства

- Регуляторне середовище та галузеві стандарти (наприклад, asme.org, sae.org)

- Нові ринки та регіональні можливості

- Перспективи: технологічна дорожня карта та інвестиційні гарячі точки

- Джерела та посилання

Виконавче резюме: ключові висновки на 2025–2030 роки

Період з 2025 по 2030 рік обіцяє свідчити про значні досягнення та промислове масштабування у виробництві титанових сплавів, оброблених гартуванням. Цей метод обробки нового покоління — поєднання швидкого гартування з високим тиском — продовжує набирати популярність завдяки обіцянці покращеного контролю мікроструктури, підвищеної механічної продуктивності та знижених витрат на виробництво в порівнянні з традиційною обробкою титанових сплавів. Основні учасники аерокосмічної, автомобільної та біомедичної галузей збільшують свої інвестиції в технології титану, обробленого гартуванням, прагнучи вирішити як питання продуктивності, так і вимоги до сталого розвитку для високовартісних застосувань.

Ключові лідери галузі, такі як TIMET (Titanium Metals Corporation) та VSMPO-AVISMA, розширили свої зусилля в наукових дослідженнях та розробках і пілотні виробничі лінії для обробки титанових сплавів. Ці компанії зосереджуються на оптимізації продуктів, оброблених гартуванням, для критично важливих аерокосмічних компонентів — таких як шасі та частини двигунів — де зменшення ваги та підвищена стійкість до втоми є суттєвими. TIMET використовує свою вертикально інтегровану ланцюг постачання, щоб масштабувати нові рішення з гартування, в той час як VSMPO-AVISMA, найбільший у світі виробник титану, співпрацює з основними виробниками літаків та виробниками двигунів для валідації технології для серійного виробництва.

Промислові дані з 2025 року показують, що титанові сплави, оброблені гартуванням, можуть досягати до 20% вищої межі міцності на розрив та до 30% більшого терміну служби втоми в порівнянні з традиційно обробленими аналогами, згідно з технічними розкриттями основних виробників. Цей приріст продуктивності є критично важливим для OEM аерокосмічної промисловості та постачальників першого рівня, таких як Rolls-Royce та GE Aerospace, які обидва співпрацюють з виробниками титану для кваліфікації нових сплавів для аеродвигунів та конструкцій літаків. Автомобільний сектор, очолюваний інноваторами, такими як Tata Motors та BMW Group, також оцінює титанові сплави, оброблені гартуванням, для легких структурних та силових компонентів, прагнучи збалансувати покращені співвідношення міцності до ваги з обмеженнями витрат.

Дивлячись у майбутнє, прогнози на 2025–2030 роки характеризуються прискоренням комерційного впровадження, зумовленим конвергенцією факторів: більш суворими нормами викидів, зростаючим попитом на легкість та зростаючими вимогами до сталого розвитку. Галузеві асоціації титану прогнозують, що сплави, оброблені гартуванням, захоплять зростаючу частку ринку високопродуктивного титану, особливо в аерокосмічній та медичній сферах. Продовження інвестицій з боку основних виробників та кінцевих споживачів очікується призведе до подальших інновацій у процесах, покращених хімічних складах сплавів та стандартизованих якісних показниках для продуктів, оброблених гартуванням.

У підсумку, виробництво титанових сплавів, оброблених гартуванням, вступає в критичну фазу зростання, з промисловими масштабами, валідацією продуктивності та проникненням на ринок, які визначать траєкторію сектора до 2030 року.

Розмір глобального ринку та прогнози зростання

Глобальний ринок виробництва титанових сплавів, оброблених гартуванням, прогнозується на стабільне зростання у 2025 році та наступні кілька років, зумовлене зростаючим попитом з боку аерокосмічної, автомобільної, енергетичної та медичної галузей. Гартування — це процес, який поєднує швидке охолодження (гартування) з високим тиском, що покращує механічні властивості титанових сплавів, роблячи їх особливо привабливими в застосуваннях, що вимагають високих співвідношень міцності до ваги та стійкості до корозії.

Основні виробники аерокосмічної промисловості, такі як Boeing та Airbus, збільшують використання передових титанових сплавів як в комерційних, так і в оборонних літаках, безпосередньо стимулюючи попит на компоненти, оброблені гартуванням. Ці сплави є ключовими для виробництва шасі, кріплень та структурних елементів фюзеляжу, де довговічність та економія ваги перетворюються на вигоди в продуктивності та паливній ефективності. У 2025 році цивільна авіація, як очікується, залишиться найбільшим споживачем титанових сплавів, оброблених гартуванням, що підкріплюється триваючими оновленнями флоту та прагненням до більш сталих технологій авіаперевезень.

Прийняття титанових сплавів, оброблених гартуванням, у автомобільній промисловості також зростає, особливо серед виробників високопродуктивних автомобілів, таких як Tesla та BMW Group, які інтегрують ці матеріали в шасі та частини двигунів, щоб відповідати суворим нормам викидів та покращити продуктивність електромобілів. Енергетичний сектор, з компаніями, такими як GE та Siemens, розширює використання титанових сплавів у турбінах та офшорному обладнанні через їхню стійкість у жорстких експлуатаційних умовах.

Ключові виробники та обробники включають TIMET (дочірня компанія Precision Castparts Corp.), VSMPO-AVISMA (найбільший у світі виробник титану) та ATI (Allegheny Technologies Incorporated). Ці компанії інвестують у нові можливості гартування та розширюють свою глобальну присутність, щоб задовольнити зростаючий попит, з оголошеними значними розширеннями потужностей на 2025 рік і далі.

Дивлячись у майбутнє, Азійсько-Тихоокеанський регіон — зокрема Китай та Японія — продовжує з’являтися як ключовий регіон для зростання, підтримуваний державними програмами в аерокосмічній та промисловій сферах. Компанії, такі як BAOTI та Toyota Motor Corporation, збільшують інвестиції в дослідження та розробки титанових сплавів та можливості обробки.

В цілому, прогнози для виробництва титанових сплавів, оброблених гартуванням, є позитивними, з прогнозованими річними темпами зростання на середньому та високому рівні однозначних чисел до кінця 2020-х років, підкріпленими технологічними досягненнями та розширенням застосувань у високовартісних галузях.

Основні застосування: аерокосмічна галузь, оборона, медицина та автомобільна промисловість

Виробництво титанових сплавів, оброблених гартуванням, перебуває на передовій інженерії матеріалів у 2025 році, з значним імпульсом в аерокосмічній, оборонній, медичній та автомобільній сферах. Ця техніка, що поєднує швидке гартування після кування, виробляє вдосконалені мікроструктури, що призводять до покращених співвідношень міцності до ваги, стійкості до втоми та корозійної стійкості. Ці властивості стають дедалі важливішими, оскільки галузі шукають матеріали, які відповідають суворим стандартам продуктивності та сталого розвитку.

В аерокосмічній галузі титанові сплави, оброблені гартуванням, стають ключовими для літаків і космічних апаратів нового покоління. Основні виробники, такі як Boeing та Airbus, продовжують розширювати використання титанових сплавів у фюзеляжах та частинах двигунів, щоб зменшити вагу та покращити паливну ефективність. Міжнародна асоціація титану повідомляє, що попит на передові ковані титанові сплави, як очікується, стабільно зростатиме, зумовлений новими програмами комерційних літаків та збільшенням запусків супутників. Крім того, такі компанії, як Rolls-Royce, використовують ці сплави для лопатей турбін та структурних компонентів, використовуючи їхні високотемпературні характеристики.

Залежність оборонного сектора від титанових сплавів, оброблених гартуванням, також зростає. Висока міцність і легка вага титану роблять його ідеальним для броньованих транспортних засобів, морських суден та ракетних систем. У 2025 році постачальники, такі як TIMET та VSMPO-AVISMA, нарощують потужності для задоволення зростаючого попиту на кування військового класу, особливо оскільки глобальні оборонні бюджети залишаються на високому рівні. Ці сплави є критичними для літаків нового покоління, включаючи F-35 та нові безпілотні літальні апарати, де продуктивність і виживання є надзвичайно важливими.

Виробники медичних пристроїв є ще одним важливим кінцевим споживачем, використовують титанові сплави, оброблені гартуванням, для ортопедичних імплантів, стоматологічних конструкцій та хірургічних інструментів. Такі компанії, як Smith & Nephew та Zimmer Biomet, використовують ці матеріали для забезпечення біосумісності, міцності на втомлення та довговічності, які вимагаються сучасними стандартами охорони здоров’я. З урахуванням старіння глобального населення та зростання вибіркових операцій, попит на високопродуктивні титанові імпланти, як очікується, продовжить зростати.

У автомобільній промисловості прагнення до інновацій у електромобілях (EV) та зменшення ваги спонукає більшу адаптацію титанових сплавів, оброблених гартуванням, для компонентів, таких як підвіски, шатунні та вихлопні системи. Провідні постачальники автомобільної промисловості, такі як Magna International та TI Fluid Systems, досліджують титанові рішення для покращення ефективності та зменшення викидів. Перспективи на 2025 рік і далі вказують на стабільне зростання використання титанових сплавів, оскільки виробники прагнуть збалансувати продуктивність, довговічність та відповідність регуляторним вимогам.

В цілому, прогнози для виробництва титанових сплавів, оброблених гартуванням, є позитивними в основних галузях, з постійними інноваціями в обробці та розширенням ланцюгів постачання, що забезпечує, що ці передові матеріали відіграватимуть центральну роль у високопродуктивних, критично важливих застосуваннях у найближчі роки.

Інновації в процесах обробки титанових сплавів, оброблених гартуванням

Виробництво титанових сплавів, оброблених гартуванням, зазнало значних інновацій, оскільки галузь реагує на вимоги до вищої продуктивності, економії витрат та сталого розвитку. У 2025 році прориви здійснюються в аерокосмічній, автомобільній та медичній сферах, які всі потребують легких, міцних та стійких до корозії матеріалів. Гартування — це процес, що поєднує швидке охолодження (гартування) та кування — дозволяє отримувати вдосконалені мікроструктури в титанових сплавах, що призводить до покращених механічних властивостей та складності форм, одночасно мінімізуючи дефекти.

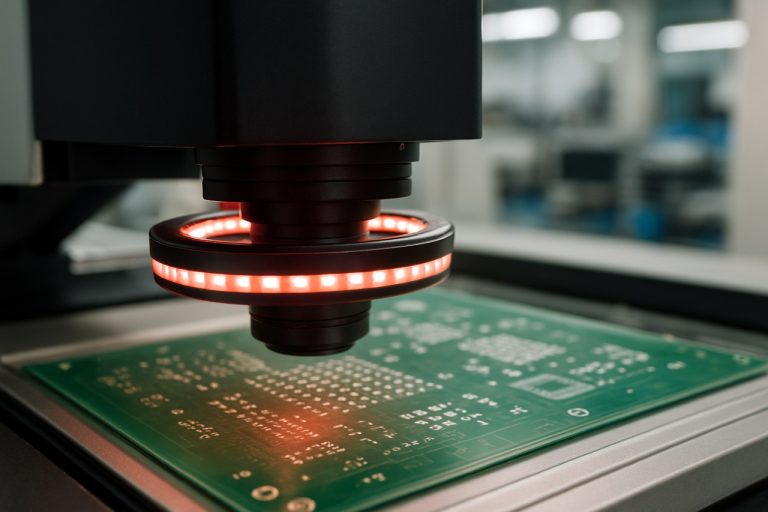

Ключовою тенденцією є інтеграція передової термомеханічної обробки та точного контролю температури. Провідні виробники, такі як TIMET (Titanium Metals Corporation), оптимізують цикли гартування для популярних сплавів, таких як Ti-6Al-4V. Галузеві звіти та технічні оновлення вказують на те, що інновації зосереджені на моніторингу температури та деформації під час кування, що дозволяє здійснювати коригування параметрів процесу в реальному часі. Це призводить до покращення стабільності та адаптованих властивостей для критичних компонентів, зокрема в дисках реактивних двигунів та частинах підвіски автомобілів.

Ще одним важливим розвитком є використання кування в близькому до готового стану, що зменшує відходи матеріалів та вимоги до обробки. Такі компанії, як PCC Forged Products (підрозділ Precision Castparts Corp), розширили свої можливості, щоб пропонувати великомасштабні титанові деталі, оброблені гартуванням, для аерокосмічної та енергетичної сфер. Ці зусилля доповнюються вдосконаленнями в дизайні форм та технології змащення, що додатково покращує обробку поверхні та точність розмірів.

Автоматизація та цифровізація стають дедалі важливішими для виробництва титанових сплавів. Основні постачальники, включаючи VSMPO-AVISMA Corporation, інвестують у платформи Індустрії 4.0, які з’єднують дані процесу через лінії кування, що дозволяє здійснювати прогнозне обслуговування та оптимізацію процесу. Ці цифрові інструменти не лише покращують контроль якості, але й підтримують розвиток нових формул сплавів та маршрутів кування, адаптованих до вимог нових ринків.

Сталий розвиток є ще однією важливою сферою, компанії прагнуть зменшити вуглецевий слід виробництва титану. Toho Titanium Co., Ltd. досліджує енергоефективні методи гартування та ініціативи з переробки для відновлення титанових відходів з операцій кування. Такі кроки узгоджуються з більш широкими цілями галузі щодо кругової економіки та екологічної відповідальності.

Дивлячись у майбутнє, прогнози для виробництва титанових сплавів, оброблених гартуванням, є позитивними, з постійними інвестиціями в інновації процесів, цифрову інтеграцію та заходи сталого розвитку. Оскільки попит з боку аерокосмічної, медичної та водневої економіки зростає, виробники готові запропонувати більш якісні, сталий титанові рішення в найближчі кілька років.

Ведучі компанії та галузеві організації (наприклад, boeing.com, titanium.org)

Сектор виробництва титанових сплавів, оброблених гартуванням, свідчить про значні досягнення та стратегічні інвестиції з боку ключових гравців в аерокосмічній, оборонній та передовій промисловості. Станом на 2025 рік кілька провідних компаній та галузевих організацій формують майбутнє виробництва титанових сплавів, оброблених гартуванням, зосереджуючи увагу на масштабуванні потужностей, поліпшенні характеристик матеріалів та виконанні суворих вимог до застосування.

Серед провідних корпорацій Boeing залишається центральною фігурою, постійно розширюючи свій досвід інтеграції титанових сплавів для комерційних та оборонних аерокосмічних застосувань. Довгострокові партнерства Boeing з постачальниками титану та внутрішня розробка процесів кування нового покоління підкріплюють його зобов’язання щодо легких, високоякісних компонентів фюзеляжу. Компанія активно співпрацює з глобальними постачальниками для забезпечення сталих джерел титану та оптимізації протоколів гартування для нових сплавів, прагнучи покращити стійкість до втоми та можливість виробництва.

TIMET (Titanium Metals Corporation), дочірня компанія Precision Castparts Corp., є одним з найбільших у світі виробників титану, постачаючи мілопродукцію та ковані титанові компоненти для аерокосмічної, хімічної обробки та медичної сфер. TIMET інвестує у передові потужності гартування, використовуючи автоматизацію процесів та реальний термічний контроль для забезпечення стабільності та надійності високопродуктивних титанових сплавів. Їхні постійні зусилля в наукових дослідженнях та розробках спрямовані на досягнення кращих металургійних властивостей та економічного виробництва в масштабах.

Ще одним важливим учасником є VSMPO-AVISMA, найбільший у світі виробник титану, що базується в Росії. VSMPO-AVISMA постачає титанові злитки, плитки та ковані частини основним OEM та постачальникам першого рівня по всьому світу. Компанія продовжує розвивати техніки гартування, щоб виробляти дрібнозернисті, високоміцні титанові сплави для цивільних та військових аерокосмічних програм. Незважаючи на геополітичні виклики, VSMPO-AVISMA продовжує відігравати важливу роль у глобальному ланцюзі постачання титану, особливо для аерокосмічної та енергетичної промисловостей.

Галузеві організації, такі як Міжнародна асоціація титану (ITA), також відіграють ключову роль. ITA сприяє співпраці між виробниками, кінцевими споживачами та дослідниками, організовуючи технічні симпозіуми та публікуючи найкращі практики, пов’язані з виробництвом титанових сплавів, включаючи досягнення в гартуванні. Їхні ресурси допомагають стандартизувати процеси та поширювати знання про розвиток сплавів, дотримання регуляторних вимог та стійкість ланцюгів постачання.

Дивлячись у майбутнє, ці галузеві лідери та організації, як очікується, здійснять значний прогрес у виробництві титанових сплавів, оброблених гартуванням. Наголос, ймовірно, посилиться на сталий розвиток, цифровізацію процесів кування та розробку нових сплавів, адаптованих до нових застосувань в аерокосмічній, космічній та передовій медичній техніці. Період до 2025 року і далі має свідчити про прискорення інновацій, тісну співпрацю з постачальниками та розширення стратегічної ролі титану в секторах високопродуктивної інженерії.

Тенденції в ланцюгах постачання та сировині

Ланцюг постачання для титанових сплавів, оброблених гартуванням, зазнає як можливостей, так і тиску в 2025 році, оскільки попит у галузі прискорюється в аерокосмічній, оборонній та високопродуктивних секторах. Унікальне поєднання міцності, збереження ваги та стійкості до корозії титану продовжує викликати інтерес до передових методів кування, особливо гартування, яке забезпечує вдосконалені мікроструктури та високі механічні властивості. Ланцюг постачання виробництва починається з постачання титанової губки або злитка високої чистоти, процес, який все ще домінує кілька великих виробників у всьому світі. VSMPO-AVISMA, що базується в Росії, залишається найбільшим у світі повністю інтегрованим виробником титану, хоча триваюча геополітична невизначеність та експортні обмеження призвели до того, що виробники почали диверсифікувати джерела постачання.

Японська Toyota Tsusho Corporation та Osaka Titanium Technologies розширюють свою роль як надійні постачальники титанової губки та сплавів, особливо для азійських та західних клієнтів, які шукають альтернативи. Тим часом Сполучені Штати пріоритизували внутрішнє виробництво титанових сплавів, з TIMET (Titanium Metals Corporation) та Alphatec Alloy, які збільшують інвестиції в потужності плавлення та подальші операції кування. Ці компанії вдосконалюють лінії гартування для продуктів аерокосмічного класу, зосереджуючи увагу на більш суворому контролі процесів, зменшенні споживання енергії та покращеній простежуваності.

Гартування само по собі покладається на спеціалізовані високошвидкісні преси та точне термічне управління. Постачальники обладнання, такі як Schuler Group, співпрацюють з виробниками титану для постачання передових систем кування, які інтегрують швидке гартування в процесі, що є необхідним для досягнення бажаних мікроструктур. Зростає тенденція до вертикальної інтеграції, коли основні виробники титанових сплавів купують або співпрацюють з фахівцями з кування, щоб забезпечити свої ланцюги постачання та зменшити терміни виконання. Наприклад, Precision Castparts Corp. (компанія Berkshire Hathaway) експлуатує як плавильні, так і передові кувальні потужності, забезпечуючи контроль виробництва компонентів титанових сплавів від початку до кінця.

Волатильність цін на сировину залишається проблемою. Ціни на титанову губку та відходи зросли через сильний попит та періодичні перебої в гірництві та переробці, зокрема в Китаї та Росії. Це спонукало виробників інвестувати в програми переробки та відновлення відходів. Організації, такі як Міжнародна асоціація титану, повідомляють, що замкнуте перероблення в секторі титанових сплавів, оброблених гартуванням, зростає, при цьому відходи тепер становлять до 30% сировини на деяких західних підприємствах.

Дивлячись у 2026 рік і далі, прогнози вказують на постійні інвестиції в внутрішню та союзну потужність постачання титану, інновації в автоматизації кування та більш тісну інтеграцію між виробниками сировини та обробниками. Ці зусилля, як очікується, стабілізують постачання, покращать ефективність та підтримають розширення застосувань титанових сплавів, оброблених гартуванням, у технологіях нового покоління в аерокосмічній, енергетичній та медичній сферах.

Конкурентне середовище та стратегічні партнерства

Конкурентне середовище для виробництва титанових сплавів, оброблених гартуванням, швидко еволюціонує у 2025 році, зумовлене конвергенцією аерокосмічної, оборонної, автомобільної та промислової сфер, які потребують високопродуктивних, легких матеріалів. Сегмент характеризується посиленням інвестицій з боку встановлених виробників титану в передові можливості кування та термічної обробки, поряд з новими гравцями, які використовують власні технології гартування для покращення властивостей сплавів. Стратегічні партнерства, спільні підприємства та співпраця з кінцевими споживачами та постачальниками технологій залишаються ключовими для прискорення інновацій та проникнення на ринок.

Ключові гравці, такі як TIMET (Titanium Metals Corporation) та VSMPO-AVISMA, продовжують займати домінуючі позиції завдяки своїм вертикально інтегрованим операціям та глобальним ланцюгам постачання. TIMET зосередився на розширенні своїх потужностей гартування в Північній Америці та Європі, прагнучи задовольнити зростаючий попит з боку OEM аерокосмічної промисловості та постачальників першого рівня. VSMPO-AVISMA, визнаний найбільшим у світі виробником титану, зміцнює свої партнерства з основними виробниками літаків та досліджує спільні дослідження нових сплавів, оброблених гартуванням, з покращеною стійкістю до втоми та можливістю виробництва.

В Азії Baoji Titanium Industry Co., Ltd. (BAOTI) виділяється як провідний виробник, який нарощує свої потужності для передового кування та автоматизації виробництва титанових сплавів високої чистоти. Компанія активно співпрацює з як внутрішніми, так і міжнародними аерокосмічними та медичними компаніями для спільної розробки специфічних для застосування титанових сплавів, оброблених гартуванням. Крім того, японські виробники, такі як Toyota Tsusho Corporation, розширюють свої мережі постачання титану та співпрацюють у дослідженнях та розробках, зосереджуючись на кованих титанових сплавах автомобільного класу.

Стратегічні партнерства відіграють критичну роль у стимулюванні інновацій. Наприклад, кілька провідних компаній аерокосмічної та оборонної промисловості уклали багаторічні угоди з виробниками титанових сплавів для забезпечення довгострокових поставок компонентів, оброблених гартуванням. Ці альянси часто включають спільні інвестиції в цифровізацію процесів, інтеграцію сталих джерел енергії та ініціативи кругової економіки для переробки титанових відходів. Зокрема, альянси з постачальниками технологій, що спеціалізуються на високошвидкісних пресах для кування та передових системах гартування, дозволяють виробникам досягати більш суворих допусків та покращеного контролю мікроструктури.

Дивлячись у найближчі кілька років, прогнози конкурентного середовища залишаються динамічними, оскільки встановлені та нові гравці інвестують в інтелектуальну власність, автоматизацію та передову аналітику для оптимізації виробництва титанових сплавів, оброблених гартуванням. Посилення регуляторних та вимог до сталого розвитку також спонукає до стратегічних партнерств, спрямованих на зменшення вуглецевого сліду, що ще більше консолідує ролі ключових галузевих лідерів та інноваційних новачків у формуванні майбутнього виробництва високопродуктивних титанових сплавів.

Регуляторне середовище та галузеві стандарти (наприклад, asme.org, sae.org)

Регуляторне середовище, що регулює виробництво титанових сплавів, оброблених гартуванням, швидко еволюціонує, оскільки попит на високопродуктивні матеріали зростає в аерокосмічній, автомобільній та енергетичній сферах. У 2025 році галузеві стандарти здебільшого встановлюються та підтримуються такими організаціями, як ASME (Американське товариство механічних інженерів) та SAE International. Ці організації надають технічні рамки та сертифікаційні критерії, необхідні для безпечного та послідовного виробництва титанових сплавів, зокрема тих, що підлягають процесам гартування та кування.

Кодекс ASME з котлів та посудин під тиском (BPVC) продовжує бути основою для компонентів, що містять тиск, виготовлених з титанових сплавів, включаючи ті, що виготовлені за допомогою гартування. Останнє видання 2025 року включає оновлення для адитивного та передового виробництва, явно вказуючи параметри термічної обробки та вимоги до механічних властивостей для кованих титанових частин. Це забезпечує, що компоненти, оброблені гартуванням, які використовуються в критичних застосуваннях, таких як виробництво енергії та хімічна обробка, відповідають суворим критеріям безпеки та продуктивності. Виробники, які прагнуть отримати сертифікацію ASME, тепер повинні надати детальну документацію процесу та простежуваність матеріалів для продуктів з титанових сплавів.

SAE International підтримує кілька ключових стандартів, таких як AMS 4928 та AMS 4911, які визначають хімічний склад, механічні властивості та маршрути обробки для титанових сплавів, включаючи ті, що підлягають гартуванню та куванню. У 2025 році SAE перебуває в процесі гармонізації цих стандартів з міжнародними еквівалентами (наприклад, ISO 5832-3 для біомедичних застосувань), щоб спростити глобальні ланцюги постачання. Наголос робиться на повторюваних мікроструктурних характеристиках, тріщинній стійкості та стійкості до водневої крихкості — властивостях, які безпосередньо впливають на параметри гартування. Активні комітети SAE, як очікується, випустять подальші редакції протягом наступних двох років, відображаючи постійні досягнення в контролі процесів та не руйнівних методах оцінки.

Основні учасники галузі, такі як TIMET (Titanium Metals Corporation) та VSMPO-AVISMA, відіграють спільну роль у формуванні та прийнятті цих стандартів. Обидві компанії експлуатують великомасштабні кувальні та термічні обробні потужності і є важливими у наданні технічного зворотного зв’язку організаціям, що займаються стандартизацією. Вони також підтримують свої власні внутрішні системи якості, які часто перевищують базові галузеві вимоги, щоб задовольнити специфічні потреби OEM аерокосмічної та оборонної промисловості. Ці внутрішні протоколи часто перевіряються разом із сертифікаціями ASME та SAE.

Дивлячись у майбутнє, очікується, що регуляторні органи збільшать свою увагу на цифровому моніторингу процесів та простежуваності життєвого циклу як частини процесу сертифікації. Оскільки сталий розвиток та прозорість ланцюгів постачання стають все важливішими, нові стандарти можуть незабаром включити вимоги до звітування про екологічний вплив та розкриття вмісту перероблених матеріалів для титанових сплавів. Оскільки ринок для високоякісних, титанових сплавів, оброблених гартуванням, розширюється, взаємодія між еволюціонуючими стандартами та передовими технологіями обробки залишиться критичним фактором для забезпечення інновацій, одночасно забезпечуючи безпеку та якість.

Нові ринки та регіональні можливості

Глобальний ринок виробництва титанових сплавів, оброблених гартуванням, зазнає помітних змін у 2025 році, оскільки країни, що розвиваються, нарощують інвестиції в передове виробництво та аерокосмічні галузі. Історично цей сектор домінував у Північній Америці, Європі та Японії, але зараз спостерігається зростання активності з боку країн Азійсько-Тихоокеанського регіону, зокрема Китаю, Індії та Південної Кореї. Ця експансія зумовлена зростаючим попитом в аерокосмічній, автомобільній, медичній та енергетичній сферах, а також державними політиками, що підтримують внутрішні ланцюги постачання титану.

У Китаї прискорений розвиток аерокосмічного сектора та новий акцент на самозабезпеченні підштовхнули місцеві компанії, такі як BAOTI Group — найбільший виробник титану в країні — до розвитку можливостей виробництва титанових сплавів, оброблених гартуванням. BAOTI інвестує в сучасні лінії для кування та гартування, прагнучи захопити більшу частку глобального та внутрішнього постачання компонентів літаків. Аналогічно, CITIC Group розширила свій підрозділ з обробки металів, зосереджуючи зусилля на наукових дослідженнях і розробках для покращення обробки титанових сплавів для високопродуктивних застосувань.

Індія позиціонує себе як регіональний центр обробки, підкріплений державними ініціативами, такими як “Make in India”, та інвестиціями в оборону та космічні дослідження. Компанії, такі як Mishra Dhatu Nigam Limited (MIDHANI), нарощують потужності для кування титанових сплавів, з особливим акцентом на техніки точного гартування, щоб відповідати суворим стандартам аерокосмічної та медичної сфери. Плани MIDHANI на 2025 рік включають нові передові лінії термічної обробки для підтримки як внутрішніх, так і експортних ринків.

Тим часом південнокорейська POSCO, традиційно сталевий гігант, розширилася на ринок титанових сплавів, використовуючи свій металургійний досвід та передову виробничу інфраструктуру. Відділ титану POSCO націлений на виробників енергетичного та хімічного устаткування, використовуючи регіональний попит на корозійно-стійкі та високоміцні матеріали.

На Близькому Сході Об’єднані Арабські Емірати стають спеціалізованим виробником титанових продуктів високої вартості, підтримуваним стратегічними інвестиціями в аерокосмічну та промислову обробку. Спільні підприємства та партнерства з усталеними глобальними гравцями сприяють передачі технологій та розвитку місцевої експертизи.

Прогнози на 2025 рік і далі вказують на постійне зростання виробництва титанових сплавів, оброблених гартуванням, у цих регіонах. Оскільки глобальні ланцюги постачання диверсифікуються, а потреба в легких, високопродуктивних матеріалах зростає, нові ринки, як очікується, відіграватимуть важливу роль у формуванні ландшафту галузі. Стратегічні співпраці, оновлення технологій та підтримка з боку урядів стануть ключовими факторами, тоді як усталені фірми з США, Європи та Японії, як очікується, шукатимуть спільні підприємства та місцеві партнерства, щоб зберегти свою конкурентоспроможність.

Перспективи: технологічна дорожня карта та інвестиційні гарячі точки

Прогнози для виробництва титанових сплавів, оброблених гартуванням, у 2025 році та наступних роках формуються під впливом поєднання технологічних досягнень, зростаючого попиту в галузі та значних інвестицій, особливо з боку виробників аерокосмічної, оборонної та медичної техніки. Глобальний поштовх до легших, міцніших та корозійно-стійких матеріалів ставить титанові сплави, оброблені гартуванням, на передній план стратегій виробництва нового покоління.

Станом на 2025 рік кілька провідних виробників та обробників титану прискорюють наукові дослідження та розробки, щоб вдосконалити процеси гартування. TIMET (Titanium Metals Corporation), великий постачальник титанових сплавів, активно досліджує передові методи гартування, спрямовані на покращення механічних властивостей та виходу продукції. Їхній фокус включає оптимізацію швидкостей охолодження та послідовностей кування для налаштування мікроструктур для високопродуктивних застосувань. Аналогічно, VSMPO-AVISMA Corporation, найбільший у світі виробник титану, оголосила про інвестиції в модернізацію своїх ліній кування та термічної обробки, з особливим інтересом до масштабування класів сплавів, спеціально розроблених для аерокосмічної та енергетичної сфер.

Технологічні дорожні карти на найближчі кілька років підкреслюють інтеграцію цифрового контролю процесів, якісної перевірки на основі датчиків та гібридного виробництва. Baoji Boegger Industrial Co., Ltd. та інші китайські спеціалісти з титану впроваджують автоматизовані системи гартування, щоб зменшити час циклу та споживання енергії, а також забезпечити послідовність партій — критичний фактор для сертифікацій у медичній та аерокосмічній сферах. Галузеві організації, такі як Міжнародна асоціація титану, сприяють проведенню спільних форумів та розробці стандартів для прискорення впровадження цих передових методів обробки.

З точки зору інвестицій, гарячі точки з’являються в регіонах з сильними кластерами аерокосмічної та медичної технології. Сполучені Штати та Західна Європа залишаються центральними, зумовленими модернізацією оборони та програмами оновлення комерційної авіації. Однак значний капітал також надходить до Азійсько-Тихоокеанського регіону, де швидка індустріалізація та ініціативи, що підтримуються державою, сприяють розвитку місцевих ланцюгів постачання титанових сплавів.

Дивлячись у майбутнє, успішна комерціалізація титанових сплавів, оброблених гартуванням, залежатиме від подальших інновацій у хімії сплавів, автоматизації процесів та сталих виробничих практик. Компанії, які ведуть у сфері інтелектуальної власності та масштабування виробництв — такі як TIMET та VSMPO-AVISMA Corporation — очікується, що захоплять ранню частку ринку, тоді як нові учасники можуть зосередитися на нішевих застосуваннях або регіональному постачанні. Аналітики галузі прогнозують сильне зростання до 2030 року, оскільки сплави, оброблені гартуванням, забезпечують прориви продуктивності в аерокосмічній, медичній імплантації та рішеннях для майбутньої мобільності.

Джерела та посилання

- VSMPO-AVISMA

- Rolls-Royce

- GE Aerospace

- Boeing

- Airbus

- Siemens

- TIMET

- ATI

- Toyota Motor Corporation

- TIMET

- Smith & Nephew

- Zimmer Biomet

- Magna International

- PCC Forged Products

- Toyota Tsusho Corporation

- Osaka Titanium Technologies

- Schuler Group

- Precision Castparts Corp.

- ASME (Американське товариство механічних інженерів)

- POSCO