Опанування інспекції паяльної пасти в автоматизованому SMT виробництві: ключ до бездоганного виробництва електроніки. Досліджуйте, як передова SPI підвищує вихід, надійність і ефективність.

- Вступ до інспекції паяльної пасти (SPI) у SMT лініях

- Чому важлива якість паяльної пасти: вплив на вихід і надійність SMT

- Основні технології за автоматизованими SPI системами

- Критичні параметри, що вимірюються під час інспекції паяльної пасти

- Інтеграція SPI з робочим процесом та даними SMT виробництва

- Поширені дефекти, виявлені SPI, та їх корінні причини

- Найкращі практики для оптимізації продуктивності SPI

- Кейс-стаді: поліпшення виробництва SMT завдяки SPI

- Майбутні тенденції: AI та машинне навчання в інспекції паяльної пасти

- Висновок: максимізація ROI з передовими SPI рішеннями

- Джерела та посилання

Вступ до інспекції паяльної пасти (SPI) у SMT лініях

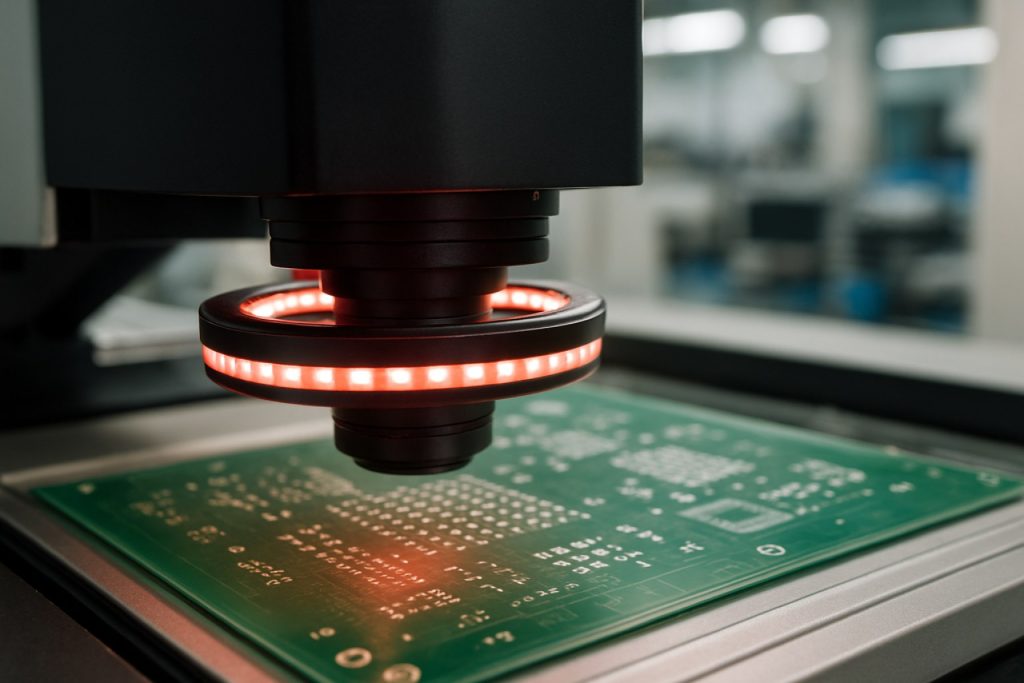

Інспекція паяльної пасти (SPI) є критично важливим процесом в автоматизованих лініях виробництва поверхневого монтажу (SMT), що забезпечує якість і надійність друкованих плат (PCB) перед установкою компонентів. SPI системи використовують передові оптичні або лазерні технології для оцінки обсягу, площі, висоти та вирівнювання депозитів паяльної пасти на платах PCB безпосередньо після процесу шовкографії. Цей етап інспекції є важливим, оскільки дефекти паяльної пасти – такі як недостатні, надмірні або неправильно вирівняні депозити – є основними причинами збоїв у подальшій складанні, включаючи томбстоунінг, бриджинги та відкриті кола.

Сучасні рішення SPI повністю інтегровані в швидкісні SMT лінії, надаючи оператору та інженерам процесу зворотний зв’язок у реальному часі та дані статистичного контролю процесів (SPC). Виявляючи та кількісно оцінюючи аномалії паяльної пасти на ранньому етапі, SPI дозволяє швидко вжити коригувальних заходів, зменшуючи рівні відходів і перепрацювальних витрат, одночасно покращуючи загальний вихід. Дані, зібрані системами SPI, можна також використовувати для оптимізації процесів, відстеження та прогнозного обслуговування, що підтримує цілі Індустрії 4.0 та ініціативи розумного виробництва.

Впровадження SPI стало стандартною практикою у виробництві електроніки, зумовлене збільшенням мініатюризації компонентів та складності дизайну PCB. Провідні промислові стандарти, такі як ті, що надані IPC, підкреслюють важливість інспекції паяльної пасти як частини комплексної стратегії забезпечення якості. Оскільки SMT лінії стають більш автоматизованими та взаємопов’язаними, SPI продовжує відігравати ключову роль у забезпеченні виходу на першому проході та довгострокової надійності електронних складів.

Чому важлива якість паяльної пасти: вплив на вихід і надійність SMT

Якість паяльної пасти є критичним фактором для виходу та довгострокової надійності у виробництві поверхневого монтажу (SMT). У автоматизованих SMT лініях процес друку паяльної пасти часто є першим і найбільш важливим етапом, оскільки безпосередньо впливає на формування надійних паяльних з’єднань. Відхилення в об’ємі пасти, висоті або вирівнюванні можуть призвести до дефектів, таких як недостатня припой, бриджинг або томбстоунінг, що в свою чергу викликає відкриті кола, короткі з’єднання або невірне вирівнювання компонентів. Ці дефекти не лише знижують вихід на першому проході, але й збільшують витрати на перепрацювання та ризик прихованих збоїв на полі, що підриває надійність продукту.

Автоматизовані системи інспекції паяльної пасти (SPI) відіграють ключову роль у підтримці високих стандартів якості, надаючи зворотний зв’язок у реальному часі про процес депонування пасти. Виявляючи аномалії, такі як недостатня або надмірна паста, неправильної друку та змазування, SPI дозволяє вжити термінових коригувальних заходів, мінімізуючи поширення дефектів вниз по процесу. Цей проактивний підхід є важливим для високовиробничого виробництва, де навіть незначні відхилення можуть призвести до значних втрат виходу та дорогих відкликань. Згідно з IPC стандартами, стабільне нанесення паяльної пасти є основою для досягнення надійних паяльних з’єднань і відповідності вимогам надійності в галузі.

Більше того, дані, зібрані з систем SPI, можуть бути використані для оптимізації процесу і ініціатив безперервного покращення. Аналізуючи тренди та повторювальні проблеми, виробники можуть точно налаштувати дизайни трафаретів, налаштування принтерів і контроль навколишнього середовища, що призводить до постійних поліпшень як у виході, так і у надійності. Підсумовуючи, сувора інспекція паяльної пасти є незамінною для забезпечення якості та надійності SMT складів у сучасному автоматизованому виробництві.

Основні технології за автоматизованими SPI системами

Автоматизовані системи інспекції паяльної пасти (SPI) є критично важливими в лініях виробництва поверхневого монтажу (SMT), забезпечуючи якість і надійність друкованих плат (PCB) шляхом виявлення дефектів паяльної пасти до установки компонентів. Основні технології, що лежать в основі цих систем, поєднують передову візуалізацію, точний контроль руху та складні програмні алгоритми.

Більшість сучасних SPI систем використовують 3D оптичні вимірювання, такі як проекція структурованого світла або лазерна триангуляція, для отримання високоякісних тривимірних профілів депозитів паяльної пасти. Ці методи дозволяють точну оцінку ключових параметрів, таких як об’єм, висота, площа та форма, що є суттєвими для прогнозування якості паяльних з’єднань. Швидкісні камери та телецентричні об’єктиви часто використовуються для мінімізації спотворень і максимізації точності вимірювань.

Ще однією основною технологією є машинне зору, яка використовує потужні алгоритми обробки зображень для порівняння зображень з отриманими даними або CAD моделями. Це дозволяє виявляти дефекти, такі як недостатня або надмірна паста, бриджинг, невірне вирівнювання та змазаність. Сучасні системи впроваджують штучний інтелект (AI) та машинне навчання для вдосконалення класифікації дефектів і зниження кількості помилок, адаптуючи їх до зміни процесів з часом.

Інтеграція з системами виконання виробництва (MES) та платформами реального часу для аналітики даних дозволяє системам SPI надавати дієвий зворотний зв’язок для оптимізації процесів і відстеження. Ця зв’язність підтримує систему замкнутого контролю, де результати перевірки можуть автоматично ініціювати коригування в процесі друку, підвищуючи вихід і зменшуючи перепрацювання. Для отримання додаткових відомостей про технології SPI зверніться до Omicron та Koh Young Technology.

Критичні параметри, що вимірюються під час інспекції паяльної пасти

У автоматизованому виробництві поверхневого монтажу (SMT) системи інспекції паяльної пасти (SPI) грають ключову роль у забезпеченні якості та надійності друкованих плат (PCB). Ефективність SPI залежить від точного вимірювання кількох критичних параметрів, які безпосередньо впливають на цілісність паяльних з’єднань, а отже, й на загальну продуктивність електронних складів.

Ключові параметри, що вимірюються під час SPI, включають:

- Обсяг: Загальна кількість паяльної пасти, нанесеної на кожній подушці, є вирішально важливою, оскільки недостатній або надмірний обсяг може призвести до дефектів, таких як відкриті з’єднання або бриджинги. Сучасні SPI системи використовують 3D візуалізацію для точного визначення обсягу пасти з високою точністю (Koh Young Technology).

- Висота: Висота депозита паяльної пасти вимірюється для забезпечення однорідності та виявлення аномалій, таких як осідання або недостатня паста, які можуть бути непомітними в 2D інспекції (Omron Corporation).

- Площа: Площа поверхні, покритої пастою на кожній подушці, аналізується для підтвердження того, що процес друку трафарету правильно відрегульований та що паста не виходить за межі подушок (CyberOptics Corporation).

- Зсув і позиція: Вирівнювання депозиту паяльної пасти відносно подушки перевіряється для запобігання помилок при установці під час монтажу компонентів, які можуть призвести до томбстоунінгу або дефектів невірного вирівнювання.

- Форма і бриджинг: Геометрія депозиту пасти оцінюється для виявлення неправильностей, таких як бриджинг між подушками або неповне покриття, що може призвести до функціональних збоїв.

Суворе спостереження за цими параметрами дозволяє системам SPI виявляти в процесі відхилення, зменшуючи перепрацювання та покращуючи вихід на першому проході в автоматизованих SMT виробництвах.

Інтеграція SPI з робочим процесом та даними SMT виробництва

Інтеграція систем інспекції паяльної пасти (SPI) із загальним робочим процесом виробництва поверхневого монтажу (SMT) та інфраструктурою даних є важливою для досягнення високих виходів і надійності процесу у сучасному виробництві електроніки. SPI машини, розташовані безпосередньо після принтера паяльної пасти, генерують детальні вимірювальні дані про об’єм пасти, висоту, площу і форму для кожної подушки на кожній друкованій платі (PCB). Щоб максимізувати цінність цих даних, потрібна безшовна інтеграція з системами виконання виробництва (MES), системами планування ресурсів підприємства (ERP) та іншими виробничими даними.

Ця інтеграція дозволяє зворотний зв’язок у реальному часі та замкнутий контроль процесу. Наприклад, дані SPI можуть бути використані для автоматичного коригування параметрів принтера або ініціювання дій з обслуговування, коли тренди вказують на можливі дефекти, такі як недостатнє або надмірне нанесення пасти. Більш того, зв’язування результатів SPI з поточною автоматичною оптичною інспекцією (AOI) і тестовими даними дозволяє досягти комплексної відстежуваності та аналізу корінних причин, підтримуючи безперервне покращення та швидку реакцію на проблеми якості. Сучасні системи SPI часто підтримують стандартні комунікаційні протоколи, такі як IPC-CFX і Hermes, що полегшує взаємодію з іншим обладнанням та централізованими платформами даних IPC.

Крім того, інтеграція даних SPI з аналітичними та панельними інструментами надає виробничим інженерам дієві інсайти, такі як карти дефектів, показники спроможності процесу та сповіщення про прогнозне обслуговування. Цей цілісний підхід не лише зменшує відходи та перепрацювання, але й підтримує дотримання промислових стандартів та вимог замовників щодо відстежуваності та забезпечення якості Siemens. Оскільки SMT лінії стають все більш автоматизованими та на базі даних, роль SPI як центрального вузла у цифровій екосистемі виробництва продовжує зростати.

Поширені дефекти, виявлені SPI, та їх корінні причини

Системи інспекції паяльної пасти (SPI) в автоматизованих лініях виробництва поверхневого монтажу (SMT) призначені для виявлення ряду поширених дефектів, які можуть загрожувати надійності та продуктивності електронних складів. Серед найбільш часто виявлених дефектів – недостатній об’єм припою, надмірний припой, бриджинг, невірне вирівнювання та осідання паяльної пасти. Кожен з цих дефектів має свої чіткі корінні причини, що часто пов’язані з параметрами процесу, дизайном трафарета або умовами навколишнього середовища.

Недостатній об’єм припою зазвичай є наслідком зношених або забитих отворів трафарета, неправильного тиску сqueegee або недостатнього поповнення пасти. Цей дефект може призвести до слабких паяльних з’єднань та поганої електричної з’єднаності. У свою чергу, надмірний припой часто викликаний перевищенням норми через пошкодження трафарета, надмірний тиск сqueegee або неправильну товщину трафарета, що підвищує ризик утворення припойних кульок і бриджингу. Бриджинг, коли припой з’єднує сусідні подушки ненавмисно, часто пов’язаний з надмірним депонуванням пасти, поганим дизайном трафарета або невірним вирівнюванням під час процесу друку.

Недоліки вирівнювання виникають, коли паяльна паста не точно наноситься на цільову подушку, часто через нерегулярність реєстрації PCB або трафарета чи механічні проблеми з принтером. Осідання паяльної пасти, коли паста розподіляється за межами запланованої області перед рефлоу, може бути викликане високою вологістю навколишнього середовища, низькою в’язкістю пасти або неправильною формулою пасти. Виявляючи ці дефекти та їх корінні причини, системи SPI дозволяють швидке реагування та коригувальні дії, значно зменшуючи ризик збоїв у подальшому процесі і покращуючи загальний вихід у лініях SMT виробництва (AIM Solder, ASSEMBLY Magazine).

Найкращі практики для оптимізації продуктивності SPI

Оптимізація продуктивності інспекції паяльної пасти (SPI) в автоматизованому виробництві поверхневого монтажу (SMT) є важливою для забезпечення високої якості складання та мінімізації витрат на дефекти. Однією з найкращих практик є регулярне калібрування та обслуговування обладнання SPI для забезпечення точності та відтворюваності вимірювань. Заплановані калібрувальні процедури, рекомендовані виробниками обладнання, допомагають запобігти поступовому відхиленню показників датчиків і забезпечити стабільне виявлення аномалій обсягу паяльної пасти, висоти та площі.

Ще однією ключовою практикою є інтеграція даних SPI з управлінням процесами верхнього і нижнього рівнів. Зв’язуючи результати SPI з налаштуваннями трафаретних принтерів та профілями пічки для рефлоу, виробники можуть впровадити замкнуті системи зворотного зв’язку, які автоматично коригують параметри в реальному часі, зменшуючи ризик повторюваних дефектів. Цей підхід на основі даних підтримується лідерами галузі, такими як Siemens та Koh Young Technology, які пропагують рішення для розумних фабрик, що використовують аналітику SPI для оптимізації процесів.

Крім того, оптимізація продуктивності SPI передбачає встановлення відповідних порогів і допусків інспекції на основі вимог продукту та можливостей процесу. Занадто жорсткі допуски можуть призвести до помилок відхилення, тоді як занадто м’які налаштування можуть дозволити дефектам пройти непоміченими. Регулярний перегляд і коригування цих параметрів на основі історичних даних про дефекти допомагають підтримувати баланс між виходом та якістю.

Нарешті, комплексне навчання операторів є суттєвим. Добре навчені співробітники можуть точно інтерпретувати результати SPI, своєчасно реагувати на сигнали тривоги та виконувати аналіз корінних причин, коли виникають проблеми. Інвестування в програми безперервного навчання, рекомендовані такими організаціями, як IPC, гарантує, що повні можливості систем SPI використовуються для безперервного покращення процесів.

Кейс-стаді: поліпшення виробництва SMT завдяки SPI

Кейс-стаді провідних виробників електроніки демонструють трансформаційний вплив систем інспекції паяльної пасти (SPI) на лінії виробництва поверхневого монтажу (SMT). Наприклад, глобальний постачальник автомобільної електроніки інтегрував 3D SPI у свій високоефективний SMT процес, що призвело до зменшення дефектів, пов’язаних із паяльними роботами, на 35% і зниження витрат на перепрацювання на 20%. Система SPI надавала зворотний зв’язок у реальному часі про обсяг пасти, висоту та площу, що дозволяло термінові коригування процесу і запобігало просуванню дефектних плат до етапів установки та рефлоу. Цей проактивний підхід не лише підвищив вихід на першому проході, але й покращив загальну надійність продукту.

Інший випадок стосувався виробника споживчої електроніки, який використовував аналітику даних SPI для виявлення повторюваних проблем із засміченням трафаретів. Порівнюючи вимірювання SPI з параметрами навколишнього середовища і процесу, компанія оптимізувала свої інтервали очистки трафаретів і параметри друку пасти. Ця стратегія на базі даних призвела до зменшення дефектів, пов’язаних із друком, на 50% та вимірювального збільшення пропускної спроможності лінії. Виробник також інтегрував дані SPI зі своєю системою виконання виробництва (MES), що дозволило досягти відстежуваності та безперервного покращення процесів у кількох виробничих майданчиках.

Ці приклади підкреслюють цінність SPI як більш ніж просто контроль якості. Коли їх поєднують із передовою аналітикою та інтеграцією процесу, системи SPI стають потужними інструментами для аналізу корінних причин, прогнозного обслуговування та оптимізації виходу. Галузеві звіти від таких організацій, як Асоціація технологій поверхневого монтажу та IPC International, Inc., подальше підтверджують ці переваги, підкреслюючи роль SPI у запобіганні дефектам та операційній досконалості в сучасному SMT виробництві.

Майбутні тенденції: AI та машинне навчання в інспекції паяльної пасти

Інтеграція штучного інтелекту (AI) та машинного навчання (ML) в системи інспекції паяльної пасти (SPI) швидко трансформує автоматизовані лінії виробництва поверхневого монтажу (SMT). Традиційна SPI базується на алгоритмах, що використовують правил, та фіксованих порогах для виявлення дефектів, таких як недостатня паста, бриджинг або невірне вирівнювання. Однак ці методи можуть зіткнутися з труднощами при складних дизайнах плат, варіаціях процесу та тонких візерунках дефектів. Системи SPI на основі AI використовують моделі глибокого навчання, навчені на величезних наборах даних зображень паяльної пасти, що дозволяє розпізнавати складні сигнатури дефектів і адаптуватися до нових схем плат з мінімальним ручним втручанням.

Алгоритми машинного навчання підвищують точність виявлення дефектів, постійно навчаючись на даних виробництва, зменшуючи кількість хибнопозитивних і хибнонегативних результатів. Ця адаптивна здатність дозволяє для оптимізації процесу в реальному часі, оскільки система може виявляти тенденції та прогнозувати потенційні проблеми, перш ніж вони вийдуть з-під контролю, підтримуючи прогнозне обслуговування та поліпшення виходу. Більше того, системи SPI на базі AI можуть сприяти замкненому зворотному зв’язку, автоматично коригуючи параметри принтера для виправлення відхилень у депонуванні пасти, таким чином мінімізуючи людське втручання та дрейф процесу.

Майбутнє SPI у виробництві SMT ймовірно побачить збільшене використання хмарної аналітики, де дані інспекції з кількох ліній і заводів агрегуються та аналізуються для виявлення системних проблем і оптимізації глобальних виробничих стратегій. Коли моделі AI стають дедалі складнішими, вони також дозволять здійснювати просунуту аналітику корінних причин та підтримку створення повністю автономних SMT ліній. Провідні гравці галузі, такі як Koh Young Technology та Omicron Electronics, вже піонерять ці нововведення, що сигналізує про перехід до більш розумного, стійкого виробництва електроніки.

Висновок: максимізація ROI з передовими SPI рішеннями

Максимізація повернення інвестицій (ROI) в автоматизованому виробництві поверхневого монтажу (SMT) залежить від стратегічної реалізації передових рішень інспекції паяльної пасти (SPI). Сучасні системи SPI, оснащені високоякісною 3D візуалізацією та складними алгоритмами, дозволяють виробникам виявляти та кількісно оцінювати дефекти паяльної пасти з винятковою точністю та швидкістю. Ця можливість раннього виявлення значно знижує витрати на перепрацювання і відходи, безпосередньо впливаючи на прибуток. Більше того, аналітика даних в реальному часі, що надається передовими платформами SPI, сприяє оптимізації процесів, виявляючи тенденції та корінні причини дефектів, що дозволяє вживати термінові коригувальні заходи і безперервно покращувати виробництво.

Інтеграція даних SPI зі системами виконання виробництва (MES) та іншими засобами автоматизації заводу покращує відстежуваність і підтримує замкнутий контроль процесу, що додатково мінімізує людську помилку та змінність. Цей цілісний підхід не лише забезпечує вищі відсотки виходу на першому проході, але й скорочує час виходу на ринок, спрощуючи процеси забезпечення якості. Як результат, виробники можуть досягати вищої продуктивності, покращеної надійності продукту та більшого задоволення клієнтів – всі ці факти є критично важливими для конкурентного ринку електроніки.

Інвестування в передові технології SPI – це не просто захід контролю якості, а стратегічне бізнес-рішення. Вимірювальні переваги – знижені експлуатаційні витрати, підвищення продуктивності та покращена якість продукту – підтверджують вартісну пропозицію передових рішень SPI. Для організацій, які прагнуть забезпечити своє SMT виробництво на майбутнє, впровадження цих технологій є важливим для підтримки прибутковості та збереження конкурентних переваг у стрімко змінюваному ландшафті виробництва електроніки (Omicron SMT, Koh Young Technology).