Трансформуйте ваше виробництво: як оптимізація гнучких виробничих ліній веде до гнучкості та прибутковості. Відкрийте для себе основні тактики для готових до майбутнього операцій.

- Вступ до оптимізації гнучких виробничих ліній

- Ключові переваги гнучких виробничих систем

- Основні технології, що забезпечують гнучкість

- Підходи, що базуються на даних, до оптимізації ліній

- Інтеграція автоматизації та людської праці

- Подолання поширених викликів впровадження

- Кейс-стаді: Успішні історії в гнучкому виробництві

- Вимірювання ROI та показників продуктивності

- Майбутні тенденції в гнучкості виробничих ліній

- Дії для термінової оптимізації

- Джерела та посилання

Вступ до оптимізації гнучких виробничих ліній

Оптимізація гнучких виробничих ліній відноситься до стратегічного вдосконалення виробничих систем, які спроектовані для швидкої адаптації до змін в типі продукції, обсязі чи процесі без значного простою чи витрат. Оскільки глобальні ринки вимагають більшого різноманіття продуктів і коротших термінів виготовлення, виробники все більше звертаються до гнучких виробничих ліній, щоб зберегти конкурентоспроможність і операційну ефективність. Ці системи інтегрують передову автоматизацію, модульне обладнання та інтелектуальні технології управління, щоб забезпечити швидку перконфігурацію і безшовні переходи між різними виробничими завданнями.

Оптимізація таких ліній передбачає складний підхід, який включає аналіз робочого процесу, розподіл ресурсів, планування і моніторинг в режимі реального часу. Використовуючи аналітику даних і цифрових двійників, виробники можуть симулювати різні сценарії виробництва, ідентифікувати “вузькі місця” і впроваджувати поліпшення процесів до внесення фізичних змін на виробничому майданчику. Ця проактивна стратегія не лише зменшує відходи та простої, але й підвищує реагування на коливання ринку та запити споживачів.

Останні досягнення в технологіях Індустрії 4.0, таких як Промисловий Інтернет Речей (IIoT), штучний інтелект і робототехніка, ще більше прискорили еволюцію оптимізації гнучких виробничих ліній. Ці технології дозволяють передбачуваному обслуговуванню, адаптивному плануванню та динамічному управлінню ресурсами, що сприяє підвищенню продуктивності та зниженню операційних витрат. За даними McKinsey & Company, компанії, які інвестують у цифрову трансформацію та гнучкі виробничі можливості, краще підготовлені до навколишніх перешкод і можуть скористатися новими можливостями.

Ключові переваги гнучких виробничих систем

Оптимізація гнучких виробничих ліній пропонує ряд значних переваг, які безпосередньо впливають на продуктивність, економічність та реагування на ринок. Одна з основних переваг — це підвищена адаптивність; оптимізовані гнучкі виробничі системи (FMS) можуть швидко переключатися між різними типами продукції або варіантами з мінімальним простоєм, що дозволяє виробникам швидко реагувати на змінюючі запити споживачів і тенденції ринку. Ця гнучкість особливо цінна в промисловостях, які характеризуються високим різноманіттям продуктів та короткими життєвими циклами продукції, такими як автомобілебудування та виробництво електроніки (Національний інститут стандартів і технологій).

Ще одна ключова перевага — це покращене використання ресурсів. Використовуючи дані в режимі реального часу та спеціалізовані алгоритми планування, оптимізовані FMS можуть балансувати навантаження між машинами та робочими місцями, зменшуючи “вузькі місця” та бездіяльність. Це призводить до вищого черезпотоку та кращого використання капіталомісткого обладнання (Товариство інженерів-виробників). Крім того, гнучкі системи підтримують виробництво за принципом “точно в строк”, мінімізуючи витрати на інвентар та скорочуючи відходи.

Поліпшення якості також є помітним результатом. Автоматизація та інтегрований контроль якості в оптимізованих лініях забезпечують стабільні стандарти виробництва та швидке виявлення дефектів, що зменшує обсяги переробок та відходів. Крім того, масштабованість гнучких виробничих ліній дозволяє компаніям розширювати або скорочувати потужності з відносною простотою, підтримуючи зростання бізнесу чи адаптацію до коливання попиту (Міжнародна організація зі стандартизації).

Врешті-решт, оптимізація гнучких виробничих ліній надає організаціям конкурентну перевагу завдяки швидшому виведенню продукції на ринок, нижчим операційним витратам та здатності ефективно постачати індивідуальні продукти.

Основні технології, що забезпечують гнучкість

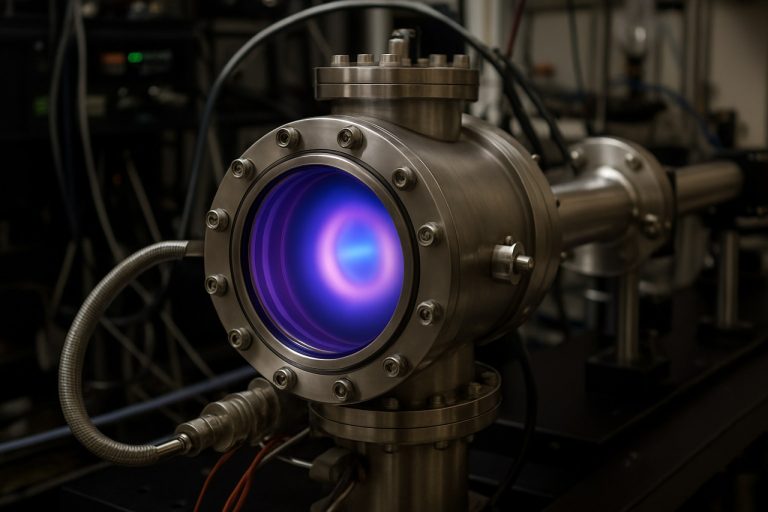

Основні технології є фундаментальними для досягнення гнучкості в оптимізації виробничих ліній, дозволяючи швидку адаптацію до змін у дизайні продуктів, обсягах та вимогах ринку. Один з найзначніших факторів — це інтеграція передової робототехніки та колаборативних роботів (коботів), які можуть бути перепрограмовані та перенаправлені для виконання різних завдань без тривалого простою. Ці роботи, оснащені машинним зором та системами управління на базі штучного інтелекту, полегшують швидкі зміни та підтримують ініціативи масового налаштування (ABB).

Платформи Промислового Інтернету Речей (IIoT) є ще однією основою, яка забезпечує збір даних у режимі реального часу та аналітику протягом всього виробничого процесу. Датчики IIoT контролюють стан обладнання, відстежують рівень запчастин і дозволяють передбачуване обслуговування, зменшуючи непередбачені простої та підтримуючи виробництво за принципом “точно в строк” (Siemens). Цифрові двійники — віртуальні копії фізичних активів — дозволяють виробникам симулювати та оптимізувати конфігурації оформлення перед внесенням змін на виробничий майданчик, зменшуючи ризики і прискорюючи інновації (GE Digital).

Гнучке виробництво також залежить від модульних автоматизованих систем, де стандартизовані модулі, що підключаються та відключаються, можуть бути переформатовані або замінені для адаптації нових продуктів чи процесів. Цю модульність підтримують відкриті комунікаційні протоколи та взаємодіючі програмні платформи, що забезпечує безшовну інтеграцію нового обладнання та технологій (Rockwell Automation).

В цілому ці технології надають виробникам можливість швидко реагувати на зміни на ринку, зменшити терміни виконання замовлень та підтримувати високі стандарти ефективності та якості в дедалі динамічніших виробничих середовищах.

Підходи, що базуються на даних, до оптимізації ліній

Підходи, що базуються на даних, стали центральними для оптимізації гнучких виробничих ліній, використовуючи дані в реальному часі та історичні дані для покращення прийняття рішень та операційної ефективності. Інтегруючи передову аналітику, машинне навчання та технології Промислового Інтернету Речей (IIoT), виробники можуть динамічно коригувати виробничі графіки, розподіл ресурсів і параметри процесу, щоб відповідати коливальному попиту та несподіваним перешкодам. Наприклад, передбачувана аналітика може прогнозувати поломки обладнання, що дозволяє провести профілактичне обслуговування та мінімізувати простої, в той час як потоки даних в реальному часі з датчиків сприяють миттєвим коригуванням конфігурації ліній для оптимального пропуску.

Ключовою перевагою оптимізації на основі даних є можливість виконання сценарного аналізу та симуляцій цифрових двійників. Ці інструменти дозволяють виробникам моделювати різні сценарії виробництва, оцінювати вплив змін та ідентифікувати “вузькі місця” до впровадження коригувань на виробничому майданчику. Це скорочує експерименти на основі проб та помилок, економлячи час і ресурси. Крім того, алгоритми машинного навчання можуть виявляти приховані патерни у виробничих даних, пропонуючи вдосконалення процесів, які не завжди помітні в традиційному аналізі.

Впровадження стратегій на основі даних підтримується глобальними ініціативами, такими як програма Розумного Виробництва Національного інституту стандартів і технологій та рамки Індустрії 4.0 Європейської комісії, які сприяють інтеграції цифрових технологій у виробництво. У міру розвитку цих підходів, вони, як очікується, ще більше підвищать гнучкість, стійкість і конкурентоспроможність гнучких виробничих ліній.

Інтеграція автоматизації та людської праці

Інтеграція автоматизації та людської праці є критично важливою стратегією в оптимізації гнучких виробничих ліній, оскільки вона використовує сильні сторони як передових машин, так і кваліфікованих операторів. Технології автоматизації — такі як колаборативні роботи (коботи), автоматизовані керовані транспортні засоби (AGVs) та системи контролю якості на базі штучного інтелекту — можуть виконувати повторювані, небезпечні або точні завдання, тим самим підвищуючи пропускну здатність і стабільність. Однак люди залишаються незамінними для завдань, що вимагають складного прийняття рішень, адаптивності та вирішення проблем, особливо в умовах високого різноманіття продуктів і налаштувань.

Успішна інтеграція вимагає обережного підходу до розподілу завдань, що забезпечує, щоб автоматизація доповнювала, а не замінювала людську працю. Наприклад, коботи можуть працювати поруч з операторами на конвеєрах, беручи на себе ергономічно складні або монотонні завдання, поки люди зосереджені на забезпеченні якості та вдосконаленні процесів. Ця синергія не лише підвищує продуктивність, але й поліпшує безпеку на робочому місці та задоволеність працею. Крім того, цифрові інструменти, такі як Системи управління виробництвом (MES), можуть сприяти координації в режимі реального часу між автоматизованим обладнанням та людськими командами, оптимізуючи робочий процес та мінімізуючи простої.

Навчання та вдосконалення робочої сили є важливими елементами цієї інтеграції. Працівники повинні бути підготовлені до взаємодії з новими технологіями, інтерпретації даних та управлінню винятками. Такі компанії, як Siemens та ABB, продемонстрували, що інвестування в співпрацю людини та машини призводить до більш гнучких та стійких виробничих операцій. Врешті-решт, оптимальний баланс між автоматизацією та людською працею є динамічним, еволюціонуючи разом з технологічними досягненнями та змінами попиту на ринку, і є центральним для досягнення гнучкості та ефективності, необхідних у сучасних виробничих лініях.

Подолання поширених викликів впровадження

Впровадження оптимізації гнучких виробничих ліній представляє кілька викликів, які організації повинні стратегічно вирішити, щоб реалізувати всі переваги адаптивності та ефективності. Однією з найбільших перешкод є інтеграція нових технологій зі спадковими системами. Багато виробників працюють з комбінацією старого та нового обладнання, що ускладнює безшовний обмін даними та синхронізацію процесів. Вирішення цих проблем часто передбачає прийняття стандартизованих комунікаційних протоколів та інвестування в платформи посередництва, які з’єднують різні системи, як рекомендовано Національним інститутом стандартів і технологій.

Ще одним поширеним викликом є адаптація робочої сили. Співробітники можуть відмовлятися від змін через невпевненість у нових процесах або страх втрати роботи. Подолання цього вимагає комплексних навчальних програм та чіткої комунікації про переваги гнучкого виробництва як для компанії, так і для її робочої сили. Організація економічного співробітництва та розвитку підкреслює важливість ініціатив з підвищення кваліфікації та перекваліфікації для забезпечення плавного переходу.

Витрати також є великою проблемою, оскільки початкові інвестиції в автоматизацію, робототехніку та цифрову інфраструктуру можуть бути значними. Для зменшення фінансових ризиків виробники можуть застосовувати поетапний підхід до впровадження, починаючи з пілотних проектів для демонстрації вартості перед розширенням. Крім того, використання державних пільг та партнерств в промисловості може допомогти компенсувати витрати, як зазначено в Національному програмному офісі з питань передового виробництва.

Нарешті, підтримка якості виробництва та мінімізація простоїв під час переходу є критично важливими. Це може бути досягнуто шляхом надійних стратегій управління змінами, безперервного моніторингу та ітеративних покращень процесів. Проактивно вирішуючи ці проблеми, виробники можуть розкрити весь потенціал оптимізації гнучких виробничих ліній.

Кейс-стаді: Успішні історії в гнучкому виробництві

Декілька провідних виробників продемонстрували трансформаційний вплив оптимізації гнучких виробничих ліній через реальні кейс-стаді. Наприклад, Toyota Motor Corporation реалізувала гнучку виробничу систему, яка забезпечила швидкі зміни моделей та мінімізувала простої. Інтегрувавши модульні робочі місця та передову автоматизацію, Toyota знизила терміни виготовлення та підвищила реактивність до попиту на ринку, що в результаті збільшило продуктивність та задоволеність клієнтів.

Аналогічно, Siemens AG оптимізував свій завод електроніки в Амберзі, використовуючи цифрові двійники та аналітику даних в реальному часі. Цей підхід дозволив Siemens динамічно переформатовувати виробничі лінії, адаптуватися до нестандартних замовлень і підтримувати високі стандарти якості. Завод досяг 99,99885% якості та підвищив черезпотік, продемонструвавши силу цифровізації в гнучких виробничих середовищах.

Ще один помітний приклад — Bosch, який запровадив принципи Індустрії 4.0 для створення мережевої, гнучкої виробничої лінії. Використовуючи датчики IoT та передбачуване обслуговування, Bosch зменшив непередбачені простої та покращив загальну ефективність обладнання (OEE). Компанія повідомила про 25% збільшення продуктивності та 30% зменшення витрат на обслуговування.

Ці успішні історії підкреслюють, як оптимізація гнучких виробничих ліній — через модульний дизайн, цифровізацію та прийняття рішень на основі даних — дозволяє виробникам швидко реагувати на змінюючуся ринкову ситуацію, підвищувати ефективність та підтримувати конкурентну перевагу на глобальному ринку.

Вимірювання ROI та показників продуктивності

Вимірювання повернення на інвестиції (ROI) та показників продуктивності є критично важливими для оцінки ефективності ініціатив з оптимізації гнучких виробничих ліній. Обчислення ROI в цьому контексті зазвичай передбачає порівняння витрат на впровадження гнучких систем — таких як автоматизація, модульне обладнання та цифрова інтеграція — з кількісними вигодами, включаючи зростання черезпотоку, зменшення простоїв і витрат на працю. Основні показники ефективності (KPI) часто включають час циклу, час зміни, загальну ефективність обладнання (OEE) та коефіцієнт першопроходу. Ці метрики надають комплексний погляд на те, як добре виробнича лінія адаптується до варіацій продуктів та коливань попиту.

Передова аналітика та збір даних у реальному часі, що забезпечуються технологіями Промислового Інтернету Речей (IIoT), дозволяють виробникам постійно моніторити ці KPI. Наприклад, OEE об’єднує метрики доступності, продуктивності та якості, щоб надати єдине, дієве число, яке відображає справжню продуктивність гнучкої лінії. Крім того, відстеження часів зміни допомагає виявити “вузькі місця” та можливості для подальшої оптимізації. Інтегруючи ці метрики в цифрову панель інструментів, керівники можуть швидко оцінити вплив змін у процесах та інвестиціях.

Врешті-решт, надійна система вимірювання підтримує безперервне покращення та обґрунтовує подальші інвестиції в гнучке виробництво. Організації, такі як Національний інститут стандартів і технологій та Міжнародна організація зі стандартизації, надають вказівки та стандарти для вимірювання продуктивності в виробництві, що забезпечує, щоб оцінка ROI була як суворою, так і порівняльною в межах промисловості.

Майбутні тенденції в гнучкості виробничих ліній

Майбутнє оптимізації гнучких виробничих ліній формується швидким розвитком цифрових технологій, аналітики даних та автоматизації. Однією з найзначніших тенденцій є інтеграція штучного інтелекту (AI) та алгоритмів машинного навчання для забезпечення прийняття рішень в реальному часі та передбачуваного обслуговування. Ці технології дозволяють виробникам динамічно коригувати графіки виробництва, оптимізувати розподіл ресурсів і мінімізувати простої, передбачаючи поломки обладнання перед їх виникненням. Наприклад, системи на основі AI можуть аналізувати дані з датчиків для виявлення аномалій та рекомендованих коректувань, що призводить до підвищення операційної ефективності та зниження витрат (McKinsey & Company).

Ще одна нова тенденція — це впровадження цифрових двійників — віртуальних копій фізичних виробничих ліній. Цифрові двійники дозволяють виробникам моделювати різні виробничі сценарії, тестувати зміни в процесах і оптимізувати робочі потоки без перешкоджання реальним операціям. Цей підхід підвищує гнучкість, дозволяючи швидко адаптуватися до нових дизайнів продуктів або коливань ринкового попиту (Siemens).

Крім того, зростаюча кількість пристроїв Промислового Інтернету Речей (IIoT) сприяє більшій зв’язності та обміну даними між виробничими лініями. Системи, що підтримують IIoT, забезпечують детальну видимість на кожному етапі виробництва, підтримуючи більш гнучкі та реактивні середовища виробництва (GE Digital).

Дивлячись вперед, об’єднання цих технологій, як очікується, сприятиме еволюції високо адаптивних, самооптимізуючих виробничих ліній. Це дозволить виробникам швидко реагувати на змінюючі вимоги споживачів, зменшити терміни виконання призначень і підтримувати конкурентоспроможність на дедалі динамічніших ринках.

Дії для термінової оптимізації

Для досягнення швидких покращень у продуктивності гнучких виробничих ліній виробники можуть здійснити кілька дій, які дадуть миттєві результати. По-перше, проведіть аудит даних у реальному часі, отримуючи користь від існуючих датчиків та промислових IoT-пристроїв, щоб виявити “вузькі місця” і неефективність. Це дозволить швидко пріоритизувати області, які вимагають втручання. Наступним кроком є стандартизація робочих процедур на всіх змінах та операторах, щоб зменшити змінність і забезпечити стабільну якість виходу. Впровадження цифрових інструкцій із робочих процесів та контрольних списків може полегшити цей процес.

Ще одним ефективним кроком є оптимізація процесів зміни. Аналізуючи поточні часи зміни й застосовуючи принципи SMED (Single-Minute Exchange of Die), виробники можуть значно зменшити тривалість простою між партіями продукції. Навчання операторів найкращим практикам і попереднє підготовлення матеріалів є практичними способами прискорення цього покращення. Додатково перерахуйте та скоригуйте виробничі графіки, щоб краще узгоджуватися з сигналами попиту в реальному часі, використовуючи переваги інструментів просунутого планування та розкладу (APS) де це можливо.

Миттєві вигоди також можна отримати, покращуючи рутинну профілактичну діяльність. Перейдіть від реактивного до передбачуваного обслуговування, використовуючи дані з машин для прогнозування поломок та планування втручань під час запланованих простоїв. Це зменшує несподівані зупинки і подовжує термін служби обладнання. Нарешті, сприяйте культурі безперервного вдосконалення, заохочуючи працівників на місцях пропонувати та впроваджувати невеликі, поступові зміни. Встановлення щоденних коротких нарад і візуальних дошок управління може допомогти підтримувати запал та відстежувати прогрес.

Для подальших рекомендацій щодо найкращих практик та кейс-стаді в оптимізації виробництва, консультуйтеся з ресурсами від Національного інституту стандартів і технологій та Товариства інженерів-виробників.

Джерела та посилання

- McKinsey & Company

- Національний інститут стандартів і технологій

- Товариство інженерів-виробників

- Міжнародна організація зі стандартизації

- ABB

- Siemens

- GE Digital

- Rockwell Automation

- Національний програмний офіс з питань передового виробництва

- Toyota Motor Corporation

- Bosch