Революція у виробництві багатошарової плівки: як оптимізація дизайну екструзійних матриць забезпечує вищу продуктивність та економію витрат. Відкрийте для себе науку та стратегії наступного покоління виробництва плівки.

- Вступ до дизайну екструзійних матриць у виробництві багатошарової плівки

- Ключові принципи оптимізації дизайну матриць

- Сумісність матеріалів та управління інтерфейсом шарів

- Динаміка потоку та контроль однорідності

- Методи моделювання та симуляції для оптимізації матриць

- Вирішення поширених проблем дизайну матриць

- Кейс-стадії: успіхи в реальному світі в оптимізації матриць

- Майбутні тенденції та інновації в дизайні екструзійних матриць

- Висновок: максимізація якості та ефективності у виробництві багатошарової плівки

- Джерела та посилання

Вступ до дизайну екструзійних матриць у виробництві багатошарової плівки

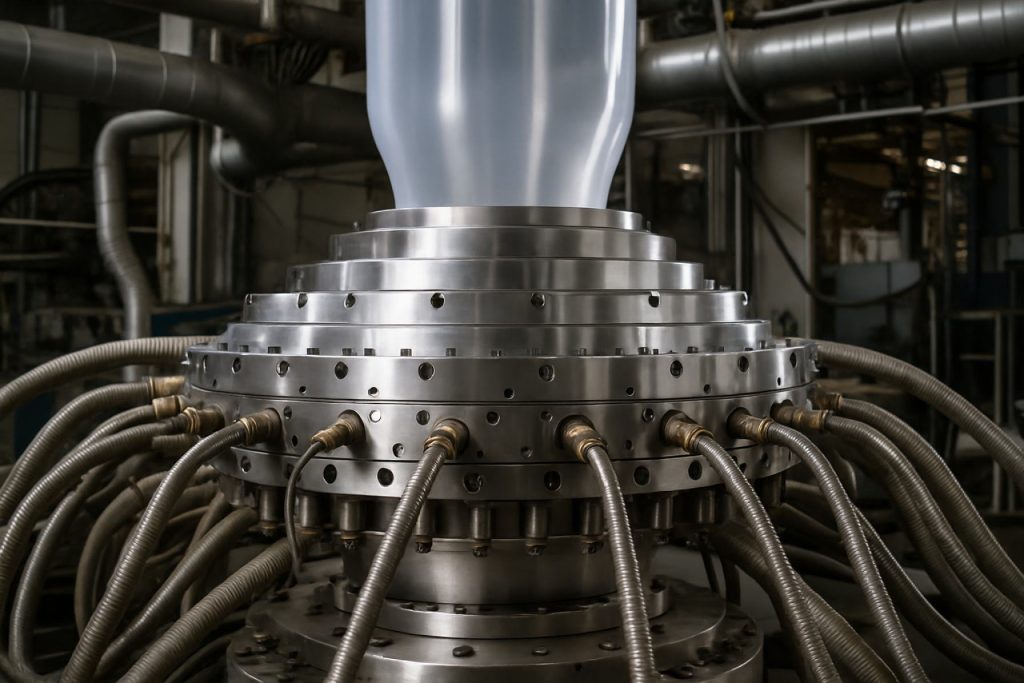

Дизайн екструзійних матриць є критично важливим аспектом виробництва багатошарової плівки, що дозволяє одночасну екструзію кількох полімерних шарів для створення плівок з налаштованими властивостями для різних застосувань, таких як упаковка, сільське господарство та медичні пристрої. Основною метою оптимізації дизайну екструзійних матриць є забезпечення однорідної товщини шарів, мінімізація міжшарових нестабільностей та досягнення точного контролю над розподілом кожного полімерного компонента в остаточній структурі плівки. Цей процес передбачає інтеграцію передових інженерних принципів, матеріалознавства та обчислювального моделювання для вирішення таких проблем, як розподіл потоку, теплове управління та сумісність між різними полімери.

Останні досягнення в обчислювальній динаміці рідин (CFD) та реологічній характеристиці значно поліпшили можливості прогнозування та оптимізації поведінки потоку в екструзійних матрицях. Ці інструменти дозволяють інженерам моделювати складні взаємодії між кількома полімерними розплавами, виявляти потенційні проблеми, такі як дисбаланс потоку або витікання з матриці, та ітеративно вдосконалювати геометрію матриці для оптимальної продуктивності. Крім того, впровадження модульних дизайнів матриць та інноваційних технологій подачі матеріалів сприяло більшій гнучкості в конфігурації шарів та швидкій адаптації до змінюваних вимог до продукції Технічна асоціація промисловості целюлози та паперу (TAPPI).

В кінцевому підсумку, оптимізація дизайну екструзійних матриць є необхідною для виробництва високоякісних багатошарових плівок з постійними властивостями, зменшеними витратами матеріалів та підвищеною ефективністю процесу. Оскільки вимоги ринку до складних структур плівки продовжують зростати, постійні дослідження та розробки в методах дизайну матриць залишаються ключовими для розширення можливостей виробництва багатошарової плівки Товариство інженерів-пластиків (SPE).

Ключові принципи оптимізації дизайну матриць

Оптимізація дизайну екструзійних матриць для виробництва багатошарової плівки ґрунтується на кількох ключових принципах, які безпосередньо впливають на якість продукції, ефективність процесу та використання матеріалів. Один з основних принципів – це рівномірний розподіл потоку розплаву по всіх шарах, що забезпечує однорідну товщину плівки та запобігає дефектам, таким як лінії потоку, міжшарова нестабільність або інкапсуляція шарів. Досягнення цього вимагає точної геометрії каналів, збалансованих шляхів потоку та ретельного контролю довжин та ширини матричних країв. Симуляції обчислювальної динаміки рідин (CFD) все частіше використовуються для прогнозування та оптимізації поведінки потоку в матриці, що дозволяє дизайнерам виявляти та пом’якшувати потенційні проблеми до виготовлення TAPPI.

Ще один критично важливий принцип – мінімізація часу перебування та мертвих зон у матриці, що допомагає запобігти деградації матеріалу та забрудненню між шарами. Це особливо важливо при обробці полімерів з різними термічними чутливостями або в’язкістю. Дизайн матриці також повинен враховувати реологічні властивості кожного полімеру, забезпечуючи, щоб швидкості зсуву та перепади тиску були сумісні з усіма залученими матеріалами. Крім того, інтерфейс між шарами повинен управлятися, щоб уникнути змішування між шарами або деламінації, часто за допомогою оптимізованих дизайнів колекторів та розташувань каналів потоку Elsevier.

Нарешті, оптимізація матриці повинна враховувати легкість очищення, обслуговування та адаптацію до різних специфікацій продукції. Модульні компоненти матриці та регульовані обмежувачі потоку часто інтегруються для підвищення гнучкості та зменшення часу простою під час зміни продукції. Дотримуючись цих принципів, виробники можуть досягти високоякісних, бездефектних багатошарових плівок з покращеною надійністю процесу та економічною ефективністю.

Сумісність матеріалів та управління інтерфейсом шарів

Сумісність матеріалів та ефективне управління інтерфейсом шарів є критично важливими аспектами в оптимізації дизайну екструзійних матриць для виробництва багатошарової плівки. Вибір полімерів з сумісними реологічними та термічними властивостями є важливим для забезпечення рівномірного потоку, запобігання міжшаровим нестабільностям та досягнення міцного зчеплення між шарами. Несумісні матеріали можуть призвести до таких проблем, як деламінація, міжшарові дефекти або нерівномірна товщина шарів, що компрометує механічні та бар’єрні властивості остаточної плівки.

Дизайн матриці повинен враховувати різниці у в’язкості розплаву, чутливості до температури та поведінці потоку кожного полімеру. Це часто передбачає використання спеціально налаштованих каналів потоку, оптимізованих геометрій колекторів та точного контролю температури для синхронізації прибуття та розподілу кожного потоку розплаву на краях матриці. Крім того, може бути необхідним включення інтерфейсних агентів або зв’язуючих шарів для сприяння зчепленню між інакше несумісними полімери, що ще більше ускладнює дизайн матриці та параметри процесу.

Передові інструменти симуляції, такі як обчислювальна динаміка рідин (CFD), все частіше використовуються для прогнозування та пом’якшення потенційних міжшарових проблем шляхом моделювання потоку та взаємодії кількох полімерів у матриці. Ці інструменти дозволяють дизайнерам оптимізувати розміри каналів, швидкості потоку та температурні профілі, зменшуючи ризик дефектів та покращуючи загальну якість плівки. Галузеві рекомендації та дослідження від організацій, таких як Технічна асоціація промисловості целюлози та паперу (TAPPI) та Товариство інженерів-пластиків (SPE), надають цінні відомості про найкращі практики вибору матеріалів та управління інтерфейсами в багатошаровій екструзії.

Динаміка потоку та контроль однорідності

В оптимізації дизайну екструзійних матриць для виробництва багатошарової плівки управління динамікою потоку та досягнення однорідності у всіх шарах є критичними викликами. Потік кількох полімерних розплавів через екструзійну матрицю повинен бути ретельно контрольованим, щоб запобігти міжшаровим нестабільностям, варіаціям товщини шарів та дефектам, таким як лінії потоку або інкапсуляція. Реологічні властивості кожного полімеру, включаючи в’язкість та еластичність, значно впливають на поведінку потоку в матриці. Невідповідності в цих властивостях можуть призвести до нерівномірних профілів швидкості, що викликає спотворення шарів або нерівномірний розподіл товщини по ширині плівки.

Передові дизайни матриць використовують такі елементи, як системи подачі матеріалу, геометрії колекторів (наприклад, Т-матриця, матриця з “плечем” або “риб’ячим хвостом”) та оптимізацію каналів потоку для балансування тиску та швидкості для кожного шару. Симуляції обчислювальної динаміки рідин (CFD) все частіше використовуються для моделювання та прогнозування патернів потоку, що дозволяє інженерам виявляти та пом’якшувати потенційні проблеми до фізичного прототипування. Ці симуляції допомагають оптимізувати довжини країв матриці, форми каналів та кути входу, щоб забезпечити однорідний потік та мінімізувати різниці в часі перебування, які можуть впливати на деградацію матеріалу та зчеплення між шарами.

Контроль однорідності також передбачає точне управління температурою, оскільки температурні градієнти можуть змінювати в’язкість полімеру та погіршувати дисбаланси потоку. Системи моніторингу в реальному часі та зворотного зв’язку часто інтегруються для динамічного коригування параметрів процесу, забезпечуючи постійну товщину шарів та якість. Поєднання емпіричного тестування та дизайну, заснованого на симуляціях, призвело до значних покращень в однорідності багатошарової плівки, про що свідчать організації, такі як Технічна асоціація промисловості целюлози та паперу (TAPPI) та Товариство інженерів-пластиків (SPE).

Методи моделювання та симуляції для оптимізації матриць

Методи моделювання та симуляції стали незамінними інструментами в оптимізації дизайну екструзійних матриць для виробництва багатошарової плівки. Передові обчислювальні методи, такі як аналіз скінченних елементів (FEA) та обчислювальна динаміка рідин (CFD), дозволяють інженерам прогнозувати та аналізувати складну поведінку потоку кількох полімерних розплавів у матриці. Ці симуляції допомагають виявляти потенційні проблеми, такі як нестабільності потоку, варіації товщини шарів та міжшарові дефекти до фізичного прототипування, що значно скорочує час та витрати на розробку.

Сучасні платформи симуляцій дозволяють детально моделювати реологію не-ньютонівських полімерів, температурні градієнти та в’язкоеластичні ефекти, які є критичними для точного прогнозування продуктивності багатошарових матриць. Шляхом віртуального коригування геометрії матриці, розмірів каналів та параметрів процесу, інженери можуть оптимізувати однорідність шарів, мінімізувати розподіл часу перебування та зменшити ризик деградації матеріалу. Крім того, інструменти симуляції сприяють вивченню розширення матриці, перепадів тиску та впливу довжини країв матриці на розподіл шарів, надаючи всебічне розуміння процесу екструзії.

Інтеграція результатів симуляції з експериментальними даними ще більше підвищує надійність дизайну матриці. Ітеративна оптимізація, підтримувана цифровими двійниками та алгоритмами машинного навчання, все частіше використовується для вдосконалення конфігурацій матриць та адаптації до нових матеріальних систем. Як результат, симуляція та моделювання не лише прискорюють інновації, але й забезпечують вищу якість продукції та ефективність процесу у виробництві багатошарової плівки. Для подальшого читання дивіться ресурси від Autodesk та Ansys.

Вирішення поширених проблем дизайну матриць

Вирішення поширених проблем дизайну матриць є критично важливим аспектом оптимізації продуктивності екструзійних матриць у виробництві багатошарової плівки. Однією з частих проблем є нерівномірність шарів, коли варіації в товщині шарів можуть компрометувати властивості плівки. Це часто є наслідком неналежного дизайну каналів потоку, недостатнього вирівнювання країв матриці або непослідовного контролю температури. Вирішення цих проблем, як правило, передбачає вдосконалення геометрії матриці за допомогою симуляцій обчислювальної динаміки рідин (CFD) для забезпечення збалансованого розподілу потоку та внесення точних механічних коригувань до країв матриці та колекторів.

Ще однією поширеною проблемою є міжшарова нестабільність, така як нестабільності потоку або дефекти інкапсуляції між шарами. Їх можна пом’якшити, оптимізуючи реологічну сумісність полімерів, коригуючи швидкості потоку та точно налаштовуючи температурні профілі по всій матриці. Крім того, виникнення ліній матриці або смуг часто пов’язане з забрудненням, дефектами поверхні або мертвими зонами в матриці. Регулярне обслуговування, ретельні протоколи очищення та використання спрощених шляхів потоку можуть значно зменшити такі дефекти.

Формування країв та звуження також є поширеними, особливо в широких застосуваннях плівки. Їх можна вирішити, модифікувавши геометрію виходу матриці, впроваджуючи системи закріплення країв та оптимізуючи співвідношення витягування. Передові діагностичні інструменти, такі як датчики тиску та термографія, все частіше використовуються для моніторингу та вирішення цих проблем у реальному часі, що дозволяє швидко вжити корективів. Для подальших вказівок щодо вирішення проблем та найкращих практик ресурси від організацій, таких як Технічна асоціація промисловості целюлози та паперу (TAPPI) та Товариство інженерів-пластиків надають всебічну технічну документацію та кейс-стадії.

Кейс-стадії: успіхи в реальному світі в оптимізації матриць

Кейс-стадії з реального світу підкреслюють відчутні переваги оптимізації дизайну екструзійних матриць у виробництві багатошарової плівки, демонструючи поліпшення якості продукції, ефективності процесу та економічної вигоди. Наприклад, провідний виробник упаковки впровадив передові симуляції обчислювальної динаміки рідин (CFD) для редизайну своєї екструзійної матриці, що призвело до зменшення варіації товщини шарів на 30% та значного зменшення витрат матеріалів. Ця оптимізація дозволила виробляти плівки з більш постійними бар’єрними властивостями, що безпосередньо підвищило термін зберігання для упаковки продуктів харчування (Технічна асоціація промисловості целюлози та паперу).

Ще один помітний приклад стосується інтеграції автоматизованих систем регулювання зазору матриці в лінії для виготовлення багатошарової плівки. Використовуючи зворотний зв’язок в реальному часі від датчиків вимірювання товщини, виробник досяг швидкого коригування дисбалансів потоку, зменшуючи час запуску та відходи на понад 20%. Цей підхід не лише поліпшив операційну ефективність, але й дозволив частіше змінювати продукцію, що підтримує більшу гнучкість у задоволенні вимог клієнтів (Асоціація промисловості пластмас).

Крім того, співпраця між виробниками матриць та виробниками плівки призвела до розробки модульних дизайнів матриць, які полегшують швидке обслуговування та адаптацію до нових формулювання смол. Ці інновації були особливо впливовими в медичному та електронному секторах, де суворі вимоги до якості вимагають точного контролю шарів (Товариство інженерів-пластиків). У сукупності ці кейс-стадії підкреслюють критичну роль оптимізації дизайну матриць у розвитку технології багатошарової плівки та підтриманні конкурентоспроможності на ринках з високою доданою вартістю.

Майбутні тенденції та інновації в дизайні екструзійних матриць

Майбутнє оптимізації дизайну екструзійних матриць у виробництві багатошарової плівки формується швидкими досягненнями в обчислювальному моделюванні, матеріалознавстві та виробничих технологіях. Одна з важливих тенденцій – це інтеграція передових інструментів симуляції, таких як обчислювальна динаміка рідин (CFD), які дозволяють точно прогнозувати та контролювати потік полімерів у складних геометріях матриць. Ці інструменти сприяють розробці матриць, які мінімізують нестабільності потоку, зменшують міжшарові дефекти та забезпечують однорідну товщину шарів, навіть коли структури плівки стають більш складними та функціональними Elsevier.

Ще однією інновацією є впровадження адитивного виробництва (3D-друк) для виготовлення матриць. Цей підхід дозволяє створювати надзвичайно індивідуалізовані та складні канали матриці, які раніше були неможливими або економічно недоцільними для виготовлення за допомогою традиційних методів обробки. Адитивне виробництво також прискорює прототипування та ітерації, що дозволяє швидше оптимізувати цикли та досліджувати нові архітектури матриць TCT Magazine.

Матеріальні інновації, такі як розробка нових полімерів та компатибілізаторів, також впливають на дизайн матриць. Ці матеріали можуть зменшити міжшарову напругу та покращити зчеплення між шарами, що дозволяє виготовляти тонші та стабільніші багатошарові плівки. Крім того, інтеграція моніторингу процесу в реальному часі та алгоритмів машинного навчання стає потужним інструментом для адаптивного контролю матриці, що дозволяє автоматично коригувати параметри процесу у відповідь на коливання властивостей матеріалів або навколишнього середовища PlasticsToday.

У сукупності ці тенденції сприяють еволюції дизайну екструзійних матриць у напрямку більшої гнучкості, ефективності та продуктивності, позиціонуючи індустрію для задоволення зростаючого попиту на передові багатошарові плівки в упаковці, медицині та високих технологіях.

Висновок: максимізація якості та ефективності у виробництві багатошарової плівки

Оптимізація дизайну екструзійних матриць є ключовою для досягнення вищої якості та оперативної ефективності у виробництві багатошарової плівки. Передовий дизайн матриць безпосередньо впливає на однорідність шарів, міжшарове зчеплення та мінімізацію дефектів, таких як лінії потоку або варіації товщини. Використовуючи симуляції обчислювальної динаміки рідин (CFD) та реологічне моделювання, виробники можуть прогнозувати та контролювати поведінку потоку полімерів у матриці, забезпечуючи постійний розподіл шарів та зменшуючи витрати матеріалів. Інтеграція точного контролю температури та спрощених каналів потоку ще більше підвищує стабільність процесу екструзії, що призводить до покращення консистенції продукції та зменшення часу простою.

Безперервні інновації в дизайні матриць, такі як впровадження модульних та регульованих компонентів матриці, дозволяють швидко адаптуватися до змінюваних специфікацій продукції та формулювань матеріалів. Ця гнучкість є важливою для задоволення зростаючих вимог ринків упаковки, медицини та спеціальних плівок. Крім того, впровадження систем моніторингу в реальному часі та зворотного зв’язку дозволяє проактивно коригувати процеси, мінімізуючи ризик дефектів та оптимізуючи продуктивність.

Врешті-решт, синергія між передовим дизайном матриць, контролем процесу та вибором матеріалів формує основу для максимізації якості та ефективності у виробництві багатошарової плівки. Оскільки індустрія переходить до більш стійких та високопродуктивних плівок, постійні дослідження та співпраця з постачальниками технологій, такими як Davis-Standard та Windmöller & Hölscher, будуть критично важливими. Прийняття цих досягнень забезпечує конкурентоспроможність виробників, одночасно пропонуючи плівки, які відповідають суворим вимогам до продуктивності та регуляторним стандартам.

Джерела та посилання

- Технічна асоціація промисловості целюлози та паперу (TAPPI)

- Товариство інженерів-пластиків (SPE)

- Асоціація промисловості пластмас

- TCT Magazine