Як роботи для підбору та розміщення перетворюють збірку мікросхем: точність, швидкість і майбутнє електронного виробництва

- Вступ до роботів для підбору та розміщення у збірці мікросхем

- Ключові технології, що забезпечують точність роботів

- Інтеграція робочого процесу: від проєкту до виробництва

- Переваги перед ручною збіркою: швидкість, точність і вихід

- Виклики та обмеження в обробці мікросхем

- Кейс-стаді: практичні застосування та успішні історії

- Майбутні тенденції: ШІ, машинне бачення та наступне покоління робототехніки

- Висновок: еволюційна роль робототехніки у мікроелектроніці

- Джерела та посилання

Вступ до роботів для підбору та розміщення у збірці мікросхем

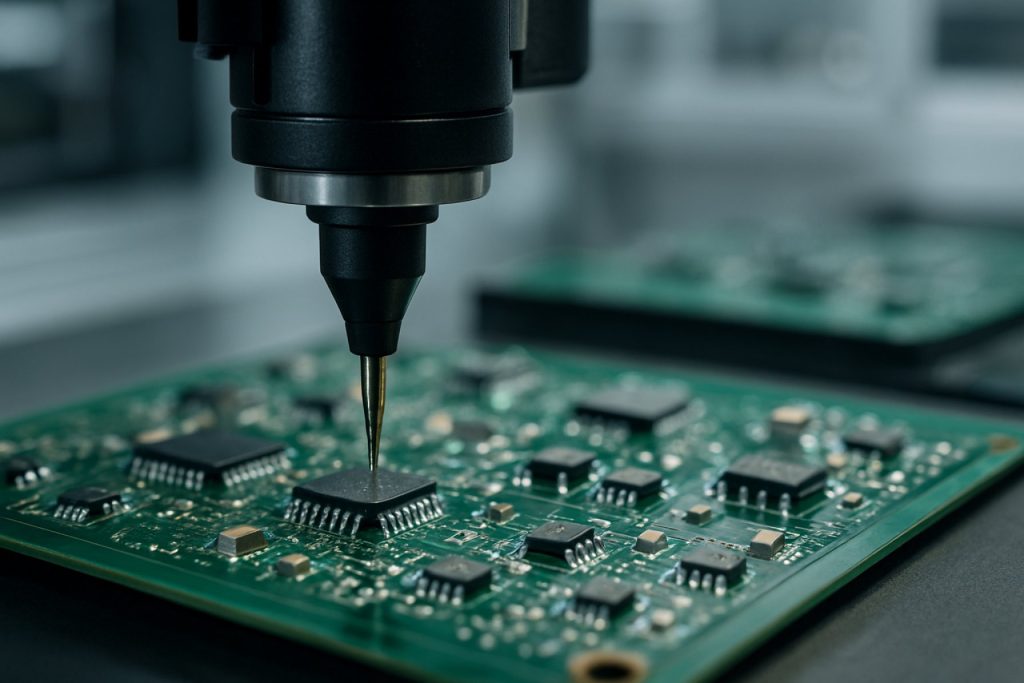

Роботи для підбору та розміщення стали основною технологією у сфері збірки мікросхем, кардинально перетворюючи спосіб монтажу електронних компонентів на плата з друкованими схемами (PCB). Ці роботизовані системи призначені для автоматизації точного розміщення крихітних, чутливих компонентів — таких як резистори, конденсатори та інтегральні схеми — на PCB на високих швидкостях та з надзвичайною точністю. Впровадження роботів для підбору та розміщення відповідає зростаючому попиту на мінімалізацію, складність і обсяги виробництва у електронній промисловості, де ручна збірка більше не є доцільною через масштаби та точність, що потрібні.

Сучасні машини для підбору та розміщення використовують передові візуальні системи, високошвидкісні актуатори та складні алгоритми програмного забезпечення для ідентифікації, підбору, орієнтації та розміщення компонентів з точністю на рівні мікронів. Ця автоматизація не лише підвищує пропускну здатність, але й значно зменшує ризик людської помилки, що призводить до поліпшення якості та послідовності продукції. Інтеграція цих роботів у лінії технологій поверхневого монтажу (SMT) дозволила виробникам досягти швидкої прототипізації та масового виробництва складних мікросхем, підтримуючи інновації у споживчій електроніці, автомобільних системах та медичних пристроях.

Еволюція роботів для підбору та розміщення тісно пов’язана з розвитком машинного навчання, сенсорних технологій та обробки матеріалів, які продовжують розширювати межі швидкості, гнучкості та надійності у зборці мікросхем. Як результат, ці системи стали незамінними в сучасному електронному виробництві, забезпечуючи, щоб галузь могла триматися в ногу з невпинним прагненням до менших, потужніших та більш надійних електронних пристроїв Асоціація технології поверхневого монтажу IPC International, Inc..

Ключові технології, що забезпечують точність роботів

Чудова точність, досягнута роботами для підбору та розміщення у збірці мікросхем, підтримується кількома ключовими технологіями. Найголовнішою є передове машинне бачення, яке дозволяє роботам ідентифікувати, вирівнювати та перевіряти компоненти з точністю на рівні мікронів. Камери з високою роздільною здатністю, разом із складними алгоритмами обробки зображень, дозволяють в реальному часі виявляти орієнтацію компонентів і помилки в розміщенні, значно зменшуючи кількість дефектів і повторних робіт. Наприклад, інтеграція 3D візуальних систем покращила сприйняття глибини, що дозволяє надійніше обробляти мікросхемні елементи, які мають надзвичайно малий та нерегулярний вигляд (Basler AG).

Ще однією критично важливою технологією є використання систем керування рухом з високою точністю. Лінійні двигуни, високоточні енкодери та розвинені сервоприводи забезпечують, щоб роботизовані руки могли швидко та повторювано рухатись до точних координат, навіть на високих швидкостях. Ці системи зазвичай інтегруються із зворотними зв’язками, які динамічно коригують вібрації, термічні розширення або інші фактори навколишнього середовища, підтримуючи постійну точність розміщення (Yamaha Motor Co., Ltd.).

Крім того, все більше включають сенсори сили та дотику, щоб надавати зворотний зв’язок в реальному часі під час обробки компонентів. Це дозволяє роботам адаптувати силу затиску та силу розміщення, мінімізуючи ризик пошкодження чутливих компонентів мікросхем. Конвергенція цих технологій — машинного бачення, точного керування рухом і сенсування дотику — відіграла важливу роль у розширенні меж швидкості, надійності та мінімалізації у збірці мікросхем (ABB Ltd.).

Інтеграція робочого процесу: від проєкту до виробництва

Інтеграція роботів для підбору та розміщення у робочий процес збірки мікросхем вимагає безшовного переходу від виходів електронної автоматизації проєктування (EDA) до автоматизованих виробничих ліній. Процес починається з генерації детальних файлів дизайну, таких як Gerber та специфікація матеріалів (BOM), які визначають типи, розташування та орієнтацію компонентів. Ці файли імпортуються в системи виконання виробництв (MES), які безпосередньо спілкуються з машинами для підбору та розміщення, забезпечуючи точний переклад намірів дизайну у фізичні інструкції збірки.

Сучасні системи для підбору та розміщення оснащені передовими візуальними системами та програмними алгоритмами, які інтерпретують дані дизайну, оптимізують послідовності розміщення компонентів та коригують у реальному часі зміни в постачанні компонентів або вирівнюванні плати. Ця інтеграція мінімізує ручне втручання, зменшує ризик людської помилки та прискорює перехід від прототипу до масового виробництва. Крім того, зворотні зв’язки між обладнанням для підбору та розміщення та MES забезпечують моніторинг і простежуваність у реальному часі, що дозволяє швидко виявляти та виправляти дефекти або відхилення процесу.

Інтеграція робочого процесу також підтримує методи гнучкого виробництва, такі як швидка ітерація дизайну та управління запасами в режимі just-in-time. Зв’язуючи етапи дизайну, планування та виробництва, виробники можуть швидко адаптуватися до змін дизайну або нестачі компонентів без значних простоїв. Цей цілісний підхід є важливим для задоволення вимог виробництва мікросхем з високою різноманітністю та низькими обсягами, де гнучкість і точність є найважливішими. Для подальших відомостей про інтеграцію робочого процесу в електронному виробництві зверніть увагу на ресурси від Siemens та Rockwell Automation.

Переваги перед ручною збіркою: швидкість, точність і вихід

Впровадження роботів для підбору та розміщення у збірці мікросхем принесло трансформаційні переваги порівняно з традиційною ручною збіркою, особливо в сферах швидкості, точності та виходу продукції. Роботизовані системи здатні розміщувати тисячі компонентів на годину, що значно перевищує пропускну здатність, досягнуту людськими операторами. Цей різкий зріст швидкості не лише прискорює цикли виробництва, але й дозволяє виробникам гнучкіше реагувати на запити ринку та коротші цикли продуктів (Siemens).

Точність є ще однією критично важливою перевагою. Сучасні роботи для підбору та розміщення використовують передові системи візуалізації та точні актуатори для позиціювання компонентів з точністю до мікрометрів, мінімізуючи помилки розміщення та невідповідності. Цей рівень точності є критично важливим для збору дедалі менших та щільно упакованих мікросхем, де навіть незначні відхилення можуть призвести до функціональних збоїв або зниження надійності пристроїв (Yamaha Motor IM).

Крім того, роботизована збірка значно покращує вихід, зменшуючи випадки дефектів, викликаних людською помилкою, такими як невірна орієнтація компонентів або пошкодження при обробці. Консистентні, повторювані роботизовані процеси забезпечують, щоб кожна збірка відповідала строгим стандартам якості, що призводить до меншої кількості повторних робіт і вищого виходу при першій спробі. Це не лише знижує витрати на виробництво, але й підвищує загальну надійність продукції та задоволеність споживачів (ABB).

Отже, інтеграція роботів для підбору та розміщення у збірці мікросхем забезпечує суттєві покращення у швидкості, точності та виході, роблячи цю технологію основною для сучасного електронного виробництва.

Виклики та обмеження в обробці мікросхем

Незважаючи на значні досягнення, роботи для підбору та розміщення у зборі мікросхем стикаються з постійними викликами та обмеженнями, які впливають на вихід, надійність і масштабованість. Одним з основних викликів є обробка дедалі менших і чутливіших компонентів. У міру зменшення розміру мікросхем їх крихкість і сприйнятливість до електростатичного розряду (ESD) або механічного стресу зростають, вимагати ультраточного контролю сили та досконалого дизайну кінцівок. Навіть незначні невідповідності або надмірний тиск можуть призвести до пошкодження компонентів або помилок у розміщенні, що призводить до дорогих повторних робіт або втрати виробництва (Національний інститут стандартів і технологій).

Ще одне обмеження полягає в змінності форм, розмірів та упаковки компонентів. Сучасні мікросхеми часто вимагають, щоб роботи обробляли різноманітні деталі, від крихітних пасивних елементів до складних інтегрованих схем, кожен з яких має свої унікальні вимоги до затиску та розміщення. Це різноманіття ускладнює розробку кінцівок і вимагає частих змін інструментів або адаптивних технологій затиску, що можуть сповільнювати виробництво та збільшувати потреби в обслуговуванні (Siemens).

Крім того, потреба в високошвидкісному, високоточному розміщенні ставить значні вимоги до візуальних систем та алгоритмів керування рухом. Оптичні системи перевірки повинні розрізняти особливості на мікронному масштабі, і будь-які обмеження в обробці зображень або калібруванні можуть призвести до неточностей у розміщенні. Фактори навколишнього середовища, такі як вібрації, коливання температури та повітряні забруднювачі, також представляють ризики для виконання роботів і цілісності мікросхем (ASMPT).

Подолання цих викликів вимагає постійних інновацій у робототехнічному обладнанні, програмному забезпеченні та інтеграції процесів, щоб забезпечити надійну, масштабовану та економічну збірку мікросхем.

Кейс-стаді: практичні застосування та успішні історії

Впровадження роботів для підбору та розміщення у збірці мікросхем трансформувало ефективність виробництва та якість продукції в електронній промисловості. Помітні кейс-стаді підкреслюють реальні переваги та інноваційні застосування цих систем. Наприклад, Samsung Electro-Mechanics інтегрувала передових роботів для підбору та розміщення у своїх лініях технології поверхневого монтажу (SMT), що призвело до значного зменшення помилок розміщення та збільшення пропускної здатності на 20%. Точність роботів дозволила надійно обробляти компоненти розміром до 01005 (0.4mm × 0.2mm), що майже неможливо маніпулювати вручну.

Аналогічно, ABB Robotics співпрацювала з Foxconn для автоматизації зборки складних мікросхем для споживчої електроніки. Впровадження призвело до зменшення часу зборки на 30% та покращення консистенції якості спайок, що безпосередньо вплинуло на надійність пристроїв. У випадку Foxconn також продемонструвала масштабованість роботизованих рішень, оскільки виробничі лінії можна було швидко переналаштувати для нових моделей продукції з мінімальними простоєм.

Ще один успішний приклад надходить від Siemens, яка використала роботи для підбору та розміщення у збірці промислових контролерів. Інтеграція роботів з системами машинного бачення дозволила виявляти дефекти в реальному часі та адаптивно розміщувати, зменшуючи частоту повторних робіт на 15%. Ці кейс-стаді загалом підкреслюють, як роботи для підбору та розміщення не лише підвищують продуктивність, але й дозволяють виробникам задовольняти строгі вимоги якості сучасної збірки мікросхем.

Майбутні тенденції: ШІ, машинне бачення та наступне покоління робототехніки

Майбутнє роботів для підбору та розміщення у збірці мікросхем формується швидкими досягненнями в штучному інтелекті (ШІ), машинному баченні та архітектурах наступного покоління робототехніки. Алгоритми, що базуються на ШІ, дозволяють роботам динамічно адаптуватися до змін у орієнтації, розмірі та розміщенні компонентів, значно скорочуючи час налаштування та підвищуючи пропускну здатність. Ці інтелектуальні системи можуть навчатися з виробничих даних, оптимізуючи стратегії підбору та розміщення та прогнозуючи потенційні дефекти до їх виникнення, що підвищує вихід та зменшує відходи. Наприклад, моделі глибокого навчання тепер інтегруються для розпізнавання та класифікації мікрокомпонентів з великою точністю, навіть в умовах складного освітлення або безладу (Siemens).

Технології машинного бачення також розвиваються, з камерами високої роздільної здатності та передовою обробкою зображень, що дозволяють виконувати реальний моніторинг та вирівнювання з точністю на рівні мікронів. Це особливо критично для збірки мікросхем, де навіть незначні невідповідності можуть призвести до функціональних збоїв. Інтеграція 3D візуальних систем дозволяє роботам обробляти дедалі менші та складніші компоненти, підтримуючи триваючий тренд до мінімалізації пристроїв (Basler AG).

Роботи наступного покоління зосереджуються на колаборативних і гнучких системах, здатних працювати поруч із людьми і переналаштовувати себе для виконання різних завдань. Модульні конструкції роботів і системи кінцівок з підключенням і виробництвом дозволяють легше адаптуватися до нових продуктових ліній без великих витрат на переналаштування. Оскільки ці технології дозрівають, процес підбору та розміщення у збірці мікросхем має стати більш автономним, точним і масштабованим, забезпечуючи подальші інновації у виробництві електроніки (ABB).

Висновок: еволюційна роль робототехніки у мікроелектроніці

Інтеграція роботів для підбору та розміщення у збірці мікросхем кардинально змінила ландшафт виробництва мікроелектроніки. Оскільки мініатюризація пристроїв і складність продовжують розвиватися, точність, швидкість і відтворюваність, які пропонують роботизовані системи, стали незамінними. Ці роботи не лише підвищують пропускну здатність та вихід, але й дозволяють обробляти компоненти на масштабах і з допусками, які б були нездійсненними для людських операторів. Продовження еволюції робототехніки, обумовленої досягненнями в машинному баченні, штучному інтелекті та адаптивному контролі, обіцяє ще більшу гнучкість та інтелектуальність у процесах зборки, що дозволяє швидко адаптуватися до нових дизайнів та матеріалів.

Дивлячись у майбутнє, роль роботів для підбору та розміщення має ще більше розширитися, оскільки галузь приймає тенденції, такі як гетерогенна інтеграція, розвинута упаковка та Інтернет речей (IoT). Ці досягнення вимагають ще більшої точності в розміщенні та здатності працювати з більш широким спектром типів компонентів та субстратів. Колаборативна робототехніка та технології цифрових двійників також готові покращити взаємодію людини з роботом та оптимізацію процесів відповідно. Врешті-решт, продовження еволюції роботів для підбору та розміщення буде центральним у вирішенні викликів мікроелектроніки наступного покоління, забезпечуючи як масштабованість, так і надійність майбутніх виробничих операцій (SEMI, Міжнародна федерація робототехніки).

Джерела та посилання

- Асоціація технології поверхневого монтажу

- IPC International, Inc.

- Yamaha Motor Co., Ltd.

- ABB Ltd.

- Siemens

- Rockwell Automation

- Національний інститут стандартів і технологій

- ASMPT

- Samsung Electro-Mechanics

- Міжнародна федерація робототехніки