Технологія струменевого друку: як високопродуктивне адитивне виробництво трансформується завдяки точному нанесенню матеріалів. Відкрийте для себе прориви, які підвищують ефективність виробництва наступного покоління.

- Вступ до технології струменевого друку в адитивному виробництві

- Основні принципи та механізми процесів струменевого друку

- Переваги струменевого друку для високопродуктивного виробництва

- Сумісність матеріалів та інновації в струменевих чорнилах

- Системні архітектури: друковані головки, сопла та автоматизація

- Швидкість, роздільна здатність та масштабованість: показники продуктивності

- Виклики та обмеження в промислових застосуваннях

- Кейс-стаді: реальні успіхи струменевого друку з високою продуктивністю

- Майбутні тенденції та нові дослідження в технології струменевого друку

- Висновок: еволюція ролі струменевого друку в адитивному виробництві

- Джерела та посилання

Вступ до технології струменевого друку в адитивному виробництві

Технологія струменевого друку стала ключовим підходом у розвитку адитивного виробництва (AM), особливо для застосувань, що вимагають високої продуктивності та точності. В її основі лежить контрольоване нанесення крапель будівельного матеріалу — таких як фотополімери, метали або кераміка — на підкладку, шар за шаром, для виготовлення складних тривимірних структур. Цей метод відрізняється від інших технік AM завдяки своїй здатності вибірково наносити матеріал лише там, де це потрібно, мінімізуючи відходи та дозволяючи багато матеріальне або багатоколірне друкування в рамках одного процесу виготовлення.

У контексті високопродуктивного адитивного виробництва технологія струменевого друку пропонує кілька переваг. Її вбудована масштабована архітектура дозволяє інтегрувати кілька сопел або друкованих головок, значно збільшуючи швидкість виготовлення та продуктивність. Ця масштабованість є критично важливою для промислових застосувань, де потрібні швидке прототипування та масова кастомізація. Крім того, системи струменевого друку можуть досягати високої роздільної здатності та детальності, що робить їх придатними для таких галузей, як електроніка, біомедичні пристрої та мікрофлюїдика.

Останні досягнення в дизайні друкованих головок, формулюванні матеріалів та управлінні процесами ще більше підвищили надійність і універсальність систем AM на основі струменевого друку. Наприклад, інновації в п’єзоелектричних та термічних механізмах струменевого друку дозволили точно викидати широкий спектр функціональних матеріалів, розширюючи можливості технології струменевого друку за межі традиційних полімерів, щоб включати метали та кераміку. В результаті технологія струменевого друку все більше приймається як для прототипування, так і для виробництва кінцевих частин у високопродуктивних виробничих середовищах ASTM International, Stratasys.

Основні принципи та механізми процесів струменевого друку

Технологія струменевого друку у високопродуктивному адитивному виробництві покладається на точне нанесення крапель матеріалу для побудови складних структур шар за шаром. Основний принцип полягає в контрольованому викиданні малих об’ємів матеріалу — зазвичай у діапазоні піколітрів до нанолітрів — через масив сопел. Ці сопла активуються різними механізмами, найчастіше термічними, п’єзоелектричними або електростатичними силами, кожен з яких має свої переваги в термінах розміру краплі, частоти та сумісності матеріалів. У термічних системах струменевого друку швидке нагрівання створює парову бульбашку, яка виштовхує краплю, тоді як п’єзоелектричні системи використовують деформацію п’єзоелектричного кристала, викликану напругою, для генерації імпульсів тиску, викидаючи матеріал без значного підвищення температури. Це робить п’єзоелектричний струменевий друк особливо підходящим для термочутливих полімерів і біологічних матеріалів Nature Reviews Materials.

Ключовим механізмом, що підкріплює можливості високої продуктивності, є паралелізація струменевих головок, що дозволяє одночасне нанесення по великих зонах виготовлення. Сучасні архітектури друкованих головок, такі як ті, що мають сотні або тисячі індивідуально адресованих сопел, різко збільшують продуктивність, зберігаючи високу просторову роздільну здатність. Точна синхронізація викиду крапель, руху підкладки та процесів затвердіння (наприклад, УФ- або термічного затвердіння) є важливою для забезпечення точності шарів та адгезії між шарами. Крім того, реологічні властивості струменевого матеріалу — в’язкість, поверхневий натяг і розмір часток — повинні бути ретельно розроблені, щоб запобігти засміченню сопел і забезпечити стабільне формування крапель. Ці основні принципи та механізми в сукупності дозволяють технології струменевого друку відповідати вимогам високошвидкісного, високороздільного адитивного виробництва для застосувань, що охоплюють від електроніки до біомедичних пристроїв Національний інститут стандартів і технологій (NIST).

Переваги струменевого друку для високопродуктивного виробництва

Технологія струменевого друку пропонує кілька чітких переваг для високопродуктивного адитивного виробництва, що робить її переважним вибором для галузей, які шукають швидкі, масштабовані та гнучкі рішення для виробництва. Однією з основних переваг є її здатність вибірково та точно наносити матеріал, що дозволяє виготовляти складні геометрії з мінімальними відходами. На відміну від традиційних методів нанесення шар за шаром, струменевий друк може одночасно наносити кілька крапель на великій площі, значно збільшуючи швидкість виготовлення та продуктивність. Ця паралелізація є особливо вигідною для масштабних виробничих циклів або коли потрібно виготовити кілька частин в одному циклі виготовлення.

Ще однією ключовою перевагою є сумісність систем струменевого друку з широким спектром матеріалів, включаючи фотополімери, метали, кераміку та біологічні речовини. Ця універсальність дозволяє виробникам налаштовувати властивості матеріалів відповідно до специфічних вимог застосування, підтримуючи виробництво функціональних частин з різноманітними механічними та хімічними характеристиками. Крім того, технологія струменевого друку підтримує багато матеріальне друкування, що дозволяє інтегрувати різні матеріали в одну компоненту, що є цінним для виготовлення частин з градійованими властивостями або вбудованими функціями.

Процеси струменевого друку також є вбудовано цифровими та безконтактними, що зменшує ризик забруднення та механічного стресу на делікатних підкладках. Цифрова природа струменевого друку полегшує швидку ітерацію дизайну та кастомізацію, оскільки зміни можуть бути реалізовані безпосередньо з CAD-моделей без необхідності в модифікаціях інструментів. Крім того, масштабованість друкованих головок струменевого друку — від одно-соплових до великих масивів — дозволяє виробникам ефективно коригувати виробничу потужність у відповідь на коливання попиту. Ці комбіновані переваги позиціонують технологію струменевого друку як провідне рішення для високопродуктивного адитивного виробництва в таких секторах, як електроніка, медичні пристрої та споживчі товари (Stratasys, HP).

Сумісність матеріалів та інновації в струменевих чорнилах

Сумісність матеріалів є критичним фактором у розвитку технології струменевого друку для високопродуктивного адитивного виробництва (AM). Продуктивність та надійність процесів струменевого друку — таких як струменевий друк, струменевий друк з зв’язуючими та матеріальним струменевим друком — сильно залежать від фізичних і хімічних властивостей чорнил або матеріалів для подачі. Традиційні струменеві чорнила були переважно обмежені низьков’язкими, водними формулами, що обмежувало діапазон друкованих матеріалів і, відповідно, механічні та функціональні властивості кінцевих частин. Однак останні інновації розширили палітру сумісних матеріалів, включаючи фотополімери, суспензії металевих наночасток, кераміку та навіть біо-чорнила, що дозволяє виготовляти складні, багато матеріальні структури з налаштованими властивостями.

Ключові досягнення включають розробку чорнил з налаштовуваною реологією, поверхневим натягом і розподілом розміру часток, щоб забезпечити стабільне формування крапель і запобігти засміченню сопел при високій продуктивності. Наприклад, досягнення в стабілізації та дисперсії наночасток дозволили надійно струменевий друк металевих та керамічних чорнил, які є важливими для виготовлення щільних, високопродуктивних компонентів після етапів постобробки, таких як спікання. Крім того, інтеграція реактивних або затверджуваних хімічних сполук — таких як УФ-затверджувані смоли — сприяла швидкій солідизації та накопиченню шарів, що є критично важливим для підтримки точності частин на промислових швидкостях. Ці інновації підтримуються поточними дослідженнями з боку організацій, таких як Національний інститут стандартів і технологій та Товариство Фраунгофера, які зосереджуються на оптимізації формулювань чорнил та параметрів струменевого друку для різноманітних застосувань.

Дивлячись у майбутнє, розробка розумних і функціональних чорнил — які включають провідні, магнітні або біологічно активні компоненти — обіцяє ще більше розширити можливості адитивного виробництва на основі струменевого друку, прокладаючи шлях для пристроїв та структур наступного покоління з інтегрованими функціями.

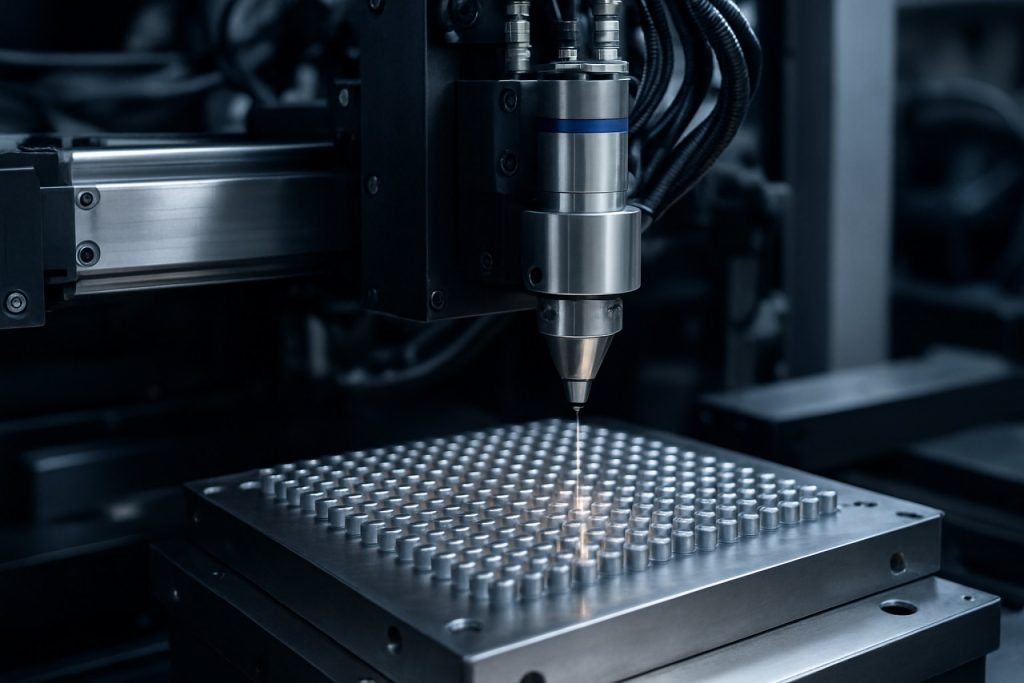

Системні архітектури: друковані головки, сопла та автоматизація

Системна архітектура технології струменевого друку у високопродуктивному адитивному виробництві визначається інтеграцією та оптимізацією друкованих головок, сопел та підсистем автоматизації. Друковані головки є основними компонентами, відповідальними за контрольоване нанесення крапель матеріалу, і їхній дизайн безпосередньо впливає на продуктивність, роздільну здатність та сумісність матеріалів. Сучасні системи високої продуктивності часто використовують масиви п’єзоелектричних або термічних струменевих друкованих головок, що дозволяє одночасно викидати краплі та значно підвищувати швидкість виготовлення. Конфігурація та щільність цих масивів друкованих головок є критично важливими; більша кількість сопел та їхнє ближче розташування дозволяє забезпечити ширше покриття та тонші деталі, але також вимагає вдосконалених стратегій синхронізації та обслуговування, щоб запобігти засміченню та забезпечити однорідність Xaar plc.

Дизайн сопел також є надзвичайно важливим, оскільки він визначає розмір краплі, траєкторію та потік матеріалу. Інновації, такі як антипригарні покриття, самочистячі механізми та сопла з змінним отвором, були впроваджені для мінімізації часу простою та підтримки стабільної продуктивності струменевого друку, особливо при обробці в’язких або матеріалів з частками Stratasys Ltd.. Автоматизація ще більше підвищує продуктивність, інтегруючи калібрування друкованих головок, обробку підкладок та моніторинг процесів у реальному часі. Роботизовані системи та конвеєрні платформи дозволяють безперервне або серійне виробництво, зменшуючи ручне втручання та час циклу. Системи зворотного зв’язку та зору все більше використовуються для виявлення дефектів, вирівнювання підкладок та динамічного коригування параметрів струменевого друку, забезпечуючи високу вихідність та повторюваність HP Inc..

В сукупності синергія між складними масивами друкованих головок, точно спроектованими соплами та надійними автоматизаційними структурами підкріплює масштабованість та надійність систем високопродуктивного адитивного виробництва на основі струменевого друку.

Швидкість, роздільна здатність та масштабованість: показники продуктивності

Технологія струменевого друку у високопродуктивному адитивному виробництві критично оцінюється на основі трьох взаємопов’язаних показників продуктивності: швидкості, роздільної здатності та масштабованості. Швидкість відноситься до швидкості, з якою краплі матеріалу наносяться та затверджуються, безпосередньо впливаючи на продуктивність виробництва. Сучасні системи струменевого друку, такі як ті, що використовують масиви з кількома соплами та вдосконаленими архітектурами друкованих головок, можуть досягати швидкостей нанесення, що перевищують сотні міліметрів на секунду, що робить їх придатними для промислових застосувань Stratasys. Однак підвищення швидкості часто викликає проблеми з підтриманням точності розміщення крапель та однорідності шарів.

Роздільна здатність визначається мінімальним розміром елемента та товщиною шару, досягнутими за допомогою процесу струменевого друку. Системи струменевого друку з високою роздільною здатністю можуть виробляти елементи товщиною до 16 мікрон, що дозволяє виготовляти складні геометрії та гладкі поверхні 3D Systems. Досягнення високої роздільної здатності зазвичай вимагає точного контролю за розміром краплі, частотою викиду та рухом підкладки, що може обмежити максимальну швидкість виготовлення через необхідність повільнішого, більш контрольованого нанесення.

Масштабованість стосується здатності підтримувати продуктивність при збільшенні обсягів виготовлення та виробничих вимог. Технологія струменевого друку масштабується за рахунок паралелізації друкованих головок та інтеграції автоматизованих систем обробки матеріалів. Однак збільшення масштабу викликає складнощі, такі як синхронізація сопел, логістика постачання матеріалів та термічне управління, які потрібно вирішити, щоб забезпечити постійну якість частин при великих обсягах виготовлення HP.

Балансування цих показників — максимізація швидкості та масштабованості без шкоди для роздільної здатності — залишається центральним викликом у розвитку технології струменевого друку для високопродуктивного адитивного виробництва.

Виклики та обмеження в промислових застосуваннях

Попри обіцянки швидкого, точного виготовлення, технологія струменевого друку у високопродуктивному адитивному виробництві стикається з кількома викликами та обмеженнями, які заважають її широкому впровадженню в промисловості. Однією з основних проблем є обмежений діапазон друкованих матеріалів. Процеси струменевого друку, такі як матеріальний струменевий друк та струменевий друк з зв’язуючими, часто вимагають низьков’язких чорнил або зв’язуючих, що обмежує використання високопродуктивних полімерів, кераміки або металів, які є важливими для вимогливих промислових застосувань. Це обмеження матеріалів впливає на механічні властивості та функціональну продуктивність кінцевих частин, обмежуючи їх придатність для кінцевих компонентів у таких секторах, як аерокосмічна та автомобільна промисловість.

Ще одним суттєвим викликом є ризик засмічення сопел та проблеми з обслуговуванням, особливо при роботі з чорнилами, що містять частки або реактивними чорнилами. Часті засмічення можуть призвести до простою, підвищення витрат на обслуговування та непостійної якості друку. Крім того, досягнення однорідного формування крапель та точного нанесення на високих швидкостях залишається технічно складним, оскільки варіації можуть призвести до дефектів, таких як неповне злиття, пористість або шорсткість поверхні. Ці дефекти компрометують розмірну точність та структурну цілісність надрукованих частин, що є критично важливим для промислових стандартів.

Масштабованість також є проблемою. Хоча технологія струменевого друку відзначається у виробництві малих, складних частин, збільшення масштабу до більших обсягів виготовлення або вищої продуктивності часто викликає проблеми з підтриманням однорідності друку та контролю процесу. Крім того, вимоги до постобробки, такі як затвердіння, спікання або інфільтрація, можуть додати складності та витрат, ще більше обмежуючи конкурентоспроможність технології в порівнянні з традиційними методами виробництва. Вирішення цих викликів є критично важливим для того, щоб технологія струменевого друку реалізувала свій повний потенціал у високопродуктивних промислових середовищах (Національний інститут стандартів і технологій, ASTM International).

Кейс-стаді: реальні успіхи струменевого друку з високою продуктивністю

Останні досягнення в технології струменевого друку дозволили значні прориви у високопродуктивному адитивному виробництві (AM), про що свідчать кілька реальних кейсів. Наприклад, Stratasys впровадила багатосоплові системи PolyJet у промислових умовах, досягнувши швидкого прототипування та короткострокового виробництва зі складними геометріями та можливостями багатоматеріального виготовлення. Їхня система J850, наприклад, може виробляти багатоколірні, багатоматеріальні частини зі швидкостями, які раніше були недоступні за традиційними методами AM.

Ще одним помітним прикладом є технологія Multi Jet Fusion (MJF) компанії HP Inc., яка була прийнята виробниками, такими як DSM та Jabil для масового виробництва функціональних кінцевих частин. Здатність MJF швидко наносити та зливати матеріальні шари дозволила виробничі цикли тисяч частин на день з послідовними механічними властивостями та тонкою роздільною здатністю елементів.

У секторі електроніки Nano Dimension використала технологію адитивного виробництва на основі струменевого друку для виготовлення багатошарових друкованих плат (PCB) з вбудованими компонентами, що різко скоротило час виготовлення та дозволило швидку ітерацію дизайну. Їхня система DragonFly є прикладом того, як струменевий друк може бути адаптований для високопродуктивного, високоточного електронного виробництва.

Ці кейс-стаді підкреслюють трансформаційний вплив технології струменевого друку на масштабування адитивного виробництва від прототипування до справжнього виробництва, пропонуючи швидкість, гнучкість та універсальність матеріалів, що відповідають вимогам сучасної промисловості.

Майбутні тенденції та нові дослідження в технології струменевого друку

Майбутнє технології струменевого друку у високопродуктивному адитивному виробництві формується швидкими досягненнями в дизайні друкованих головок, матеріалознавстві та автоматизації процесів. Однією з ключових тенденцій є розробка багатоматеріальних і багатофункціональних систем струменевого друку, що дозволяють одночасне нанесення різноманітних матеріалів з точним просторовим контролем. Ця можливість є критично важливою для виготовлення складних, функціонально градійованих або багатокомпонентних структур в одному виробничому кроці, що є дуже бажаним у таких секторах, як електроніка, біомедичні пристрої та аерокосмічна промисловість (Nature Reviews Materials).

Нові дослідження також зосереджені на збільшенні продуктивності та роздільної здатності систем струменевого друку. Інновації, такі як масиви сопел з високою щільністю, вдосконалені алгоритми контролю крапель та моніторинг процесів у реальному часі інтегруються для підвищення продуктивності без шкоди для якості частин. Машинне навчання та штучний інтелект все більше використовуються для динамічної оптимізації параметрів струменевого друку, зменшуючи дефекти та дозволяючи адаптивні виробничі процеси (Additive Manufacturing).

Ще одним перспективним напрямком є розширення портфелів друкованих матеріалів, включаючи високопродуктивні полімери, кераміку та навіть метали, через нові формули чорнил та гібридні технології струменевого друку. Дослідження щодо екологічно чистих і стійких матеріалів набирає обертів, відповідаючи глобальним цілям сталого розвитку (Національний інститут стандартів і технологій).

Дивлячись уперед, інтеграція технології струменевого друку з іншими адитивними та субтрактивними процесами, а також впровадження цифрових двійників та рамок Індустрії 4.0, очікується, що ще більше підвищить масштабованість, гнучкість та інтелектуальність систем високопродуктивного адитивного виробництва.

Висновок: еволюція ролі струменевого друку в адитивному виробництві

Технологія струменевого друку швидко еволюціонувала, ставши основою високопродуктивного адитивного виробництва, пропонуючи унікальні переваги в швидкості, точності та універсальності матеріалів. Оскільки попит на масову кастомізацію та швидке прототипування зростає в різних галузях, системи на основі струменевого друку — такі як матеріальний струменевий друк та струменевий друк з зв’язуючими — все частіше використовуються за їх здатність наносити тонкі краплі з високою просторовою роздільною здатністю та обробляти широкий спектр матеріалів, від полімерів до металів і кераміки. Останні досягнення в дизайні друкованих головок, формулюванні чорнил та управлінні процесами суттєво покращили продуктивність та надійність, дозволяючи виробництво складних геометрій на промислових масштабах.

Дивлячись уперед, роль технології струменевого друку, ймовірно, ще більше розшириться, оскільки дослідження вирішують поточні обмеження, такі як засмічення сопел, сумісність матеріалів та вимоги до постобробки. Інтеграція з моніторингом у реальному часі та оптимізацією процесів на основі штучного інтелекту, як очікується, підвищить однорідність та зменшить відходи, роблячи струменевий друк більш стійким та економічно ефективним рішенням для масштабного виробництва. Крім того, розвиток можливостей багатоматеріального та функціонально градійованого друку відкриє нові шляхи для інновацій у таких секторах, як аерокосмічна промисловість, охорона здоров’я та електроніка.

Підсумовуючи, технологія струменевого друку переходить від інструменту прототипування до потужної платформи для високопродуктивного виробництва кінцевих частин. Її еволюційні можливості готові переосмислити ландшафт адитивного виробництва, підтримуючи перехід до цифрових, на замовлення та розподілених моделей виробництва. Продовження інвестицій у дослідження та промислове впровадження буде критично важливим для повного реалізації трансформаційного потенціалу струменевого друку в найближчі роки (ASTM International; Національний інститут стандартів і технологій).

Джерела та посилання

- ASTM International

- Stratasys

- Nature Reviews Materials

- Національний інститут стандартів і технологій (NIST)

- Товариство Фраунгофера

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension