Звіт про недеструктивне тестування на ринку адитивного виробництва 2025 року: тенденції, технології та прогнози зростання. Досліджуйте ключові фактори, регіональні інсайти та стратегічні можливості, що формують галузь.

- Виконавче резюме та огляд ринку

- Основні технологічні тренди в недеструктивному тестуванні для адитивного виробництва

- Конкурентне середовище та провідні гравці

- Прогнози зростання ринку та аналіз CAGR (2025–2030)

- Регіональний аналіз ринку та нові гарячі точки

- Виклики, ризики та можливості в НДТ для адитивного виробництва

- Перспективи: інновації та стратегічні рекомендації

- Джерела та посилання

Виконавче резюме та огляд ринку

Недеструктивне тестування (НДТ) для адитивного виробництва (АВ) є сегментом ринку, що розвивається, який вирішує унікальні виклики контролю якості, пов’язані з процесами виготовлення шар за шаром. Оскільки технології АВ, такі як селективне лазерне спікання (СЛС), електронне променеве злиття (ЕПЗ) та моделювання плавлення ниток (ПН), набирають популярності в аерокосмічній, автомобільній, медичній та енергійній галузях, попит на просунуті рішення НДТ прискорюється. Методи НДТ, включаючи ультразвукове тестування, комп’ютерну томографію (КТ), енергетичні струми та термографію, дозволяють виявляти внутрішні дефекти, пористість та неточності розмірів без пошкодження надрукованих компонентів.

Глобальний ринок НДТ в адитивному виробництві прогнозується, що зазнає значного зростання до 2025 року, що зумовлено зростаючим впровадженням АВ для критично важливих, високоякісних частин та суворими нормативними вимогами в галузях кінцевого використання. Згідно з MarketsandMarkets, загальний ринок НДТ очікується досягти 16,7 мільярдів доларів США до 2025 року, з помітною часткою, що відноситься до застосувань в АВ. Інтеграція моніторингу в реальному часі та інспекції після процесу стає стандартною практикою, оскільки виробники прагнуть забезпечити цілісність частини та прослідковуваність.

Ключові гравці галузі, такі як GE Additive, ZEISS та Evident (колишній Olympus IMS), інвестують у розробку спеціалізованого обладнання та програмного забезпечення НДТ, пристосованого для застосувань АВ. Ці рішення зосереджені на високоякісному зображенні, автоматизованому розпізнаванні дефектів та аналітиці даних для підтримки швидких циклів кваліфікації. Впровадження цифрових двійників та алгоритмів машинного навчання додатково покращує прогностичні можливості систем НДТ, дозволяючи проактивний контроль якості та оптимізацію процесів.

- В аерокосмічній галузі НДТ для АВ є критично важливим для сертифікації деталей, важливих для польоту, з суворими інспекційними протоколами, які вимагають такі регуляторні органи, як FAA та EASA.

- Автомобільні виробники використовують НДТ для підтвердження легковажних, оптимізованих за топологією частин, вироблених за допомогою АВ, підтримуючи масову кастомізацію та цілі сталості.

- Виробники медичних пристроїв покладаються на НДТ для забезпечення біосумісності та структурної цілісності імплантатів, специфічних для пацієнтів, та хірургічних інструментів.

У міру дорослішання адитивного виробництва, синергія між передовими технологіями НДТ та цифровими виробничими процесами очікується, що призведе до подальшого розширення ринку з акцентом на автоматизацію, масштабованість та відповідність еволюціонуючим стандартам галузі.

Основні технологічні тренди в недеструктивному тестуванні для адитивного виробництва

Недеструктивне тестування (НДТ) для адитивного виробництва (АВ) швидко еволюціонує, підштовхуване потребою в надійному контролі якості у складних, виготовлених шар за шаром компонентах. Оскільки впровадження АВ прискорюється в аерокосмічній, автомобільній та медичній галузях, 2025 рік спостерігає кілька ключових технологічних трендів, які трансформують підходи НДТ до цих передових виробничих процесів.

- Інтеграція моніторингу в реальному часі: Недеструктивне тестування в реальному часі стає стандартом в робочих процесах АВ. Передові датчики та системи комп’ютерного зору зараз вбудовані в 3D-принтери для моніторингу плавильних зон, відкладення шарів та теплових профілів. Це дозволяє негайно виявляти дефекти, такі як пористість, деламінація або неповне злиття, зменшуючи потребу в інспекції після процесу та покращуючи перший вихід. Згідно з GE Additive, моніторинг в реальному часі є критично важливим для сертифікації авіаційних частин і все більше вимагається регуляторними органами.

- Впровадження комп’ютерної томографії (КТ) та рентгенівської інспекції: Високоякісні КТ та рентгенівські системи адаптуються для АВ, пропонуючи неконтактну, об’ємну інспекцію внутрішніх геометрій і складних решіткових структур. Ці технології є важливими для виявлення внутрішніх порожнин і неточностей розмірів, які зазвичай недоступні. ZEISS Industrial Quality Solutions відзначає значний попит на автоматизовані КТ рішення, спеціально розроблені для металевих і полімерних деталей АВ.

- Штучний інтелект та аналітика даних: Розпізнавання дефектів на базі ШІ та прогностична аналітика трансформують інтерпретацію даних НДТ. Алгоритми машинного навчання аналізують величезні набори даних з датчиків на місці та постпроцесних сканувань, що дозволяє швидше та точніше класифікувати дефекти та проводити аналіз причин. 3D Systems підкреслює роль ШІ в зменшенні хибнопозитивних результатів і підтримці замкнутого циклу контролю процесів в АВ.

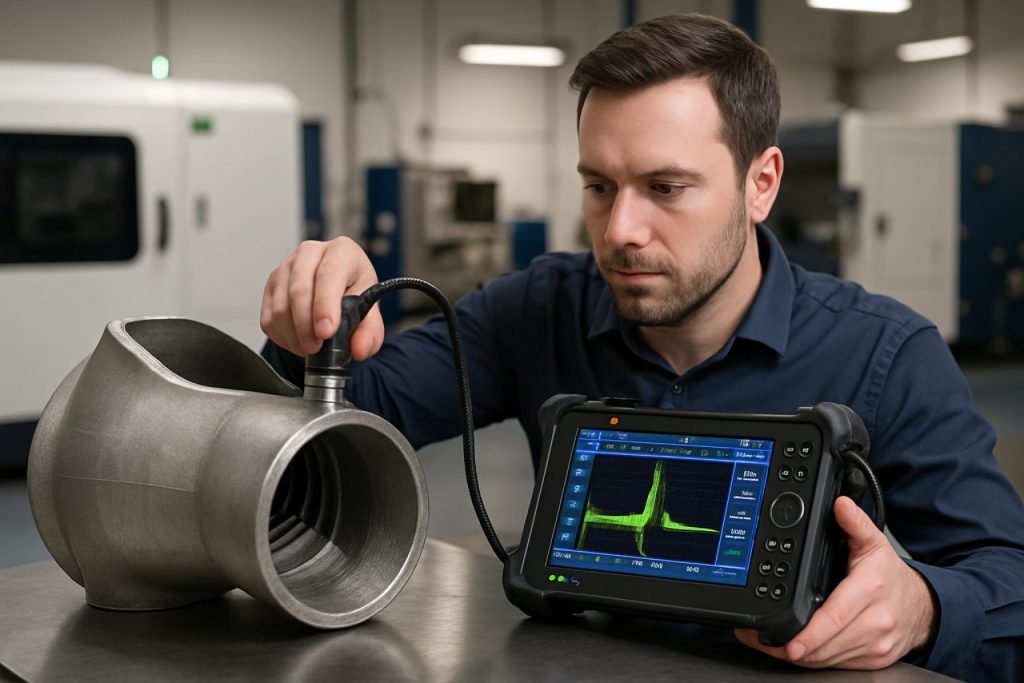

- Ультразвукові та акустичні емісійні техніки: Передові методи ультразвукової фазованої решітки та акустичної емісії адаптуються для АВ, особливо для інспекції великих або композитних частин. Ці техніки пропонують швидку, неінвазивну оцінку якості зчеплення та виявлення підповерхневих дефектів, як зазначає Evident (колишній Olympus IMS).

- Стандартизація та автоматизація: Спроби стандартизувати протоколи НДТ та автоматизовані інспекційні системи посилюються. Організації, такі як ASTM International, розробляють НДТ стандарти, специфічні для АВ, в той час як роботи та автоматизовані системи обробки спрощують робочі процеси інспекції для виробничих середовищ високої пропускної здатності.

Ці тренди колективно підкреслюють зміщення до розумних, більш інтегрованих та автоматизованих рішень НДТ, що забезпечують надійність і масштабованість адитивного виробництва у 2025 році та після нього.

Конкурентне середовище та провідні гравці

Конкурентне середовище на ринку недеструктивного тестування (НДТ) для адитивного виробництва (АВ) у 2025 році характеризується швидкими інноваціями, стратегічними партнерствами та зростаючою кількістю спеціалізованих постачальників рішень. Оскільки технології АВ зріють і стають все більш популярними у критично важливих секторах, таких як аерокосмічна, автомобільна та охорона здоров’я, попит на просунуті рішення НДТ, спеціально адаптовані до унікальних викликів компонентооброблення шляхом 3D-друку, посилюється.

Ключові гравці на цьому нішовому ринку включають відомі компанії НДТ, які розширюють свої портфелі для задоволення специфічних вимог АВ, а також нові стартапи, які зосереджуються виключно на інспекції адитивного виробництва. GE Research та Olympus IMS використали свою експертизу в ультразвукому та рентгенівському тестуванні, щоб розробити системи, здатні виявляти внутрішні дефекти, пористість та невідповідності шарів у металевих і полімерних частинах АВ. Carl Zeiss Industrial Metrology представила високоякісні рішення комп’ютерної томографії (КТ), що дозволяють неконтактний об’ємний аналіз складних геометрій, характерних для АВ.

Стартапи, такі як 3DOptix та Xact Metal, набирають популярність, пропонуючи системи моніторингу в реальному часі, які безпосередньо інтегруються з АВ-машинами, надаючи контроль якості шар за шаром та зменшуючи витрати на інспекцію після виробництва. Ці рішення є особливо привабливими для виробників, які прагнуть масштабувати виробництво, зберігаючи високі стандарти якості.

Стратегічні співпраці також формують конкурентне середовище. Наприклад, Renishaw співпрацює з компаніями програмного забезпечення та датчиків для розробки інтегрованих НДТ платформ, які поєднують моніторинг процесів, аналітику даних та автоматизовану детекцію дефектів. Подібним чином, Thermo Fisher Scientific працює з авіаційними OEM для адаптації електронно-мікроскопічних та спектроскопічних інструментів для валідації частин АВ.

- Лідери ринку інвестують у розпізнавання дефектів на основі ШІ та прогностичні вміння обслуговування, щоб диференціювати свої пропозиції.

- Існує тенденція до модульних, масштабованих систем НДТ, які можуть налаштовуватися на різні процеси АВ (наприклад, злиття порошкової конструкції, спрямована енергетична депозиція).

- Вимоги до нормативної відповідності та сертифікації стають ключовими відмінностями, особливо для постачальників, націлених на аерокосмічний і медичний сектор.

В цілому, ринок НДТ для АВ у 2025 році відзначається динамічною сумішшю усталених постачальників технологій і гнучких інноваторів, які всі намагаються задовольнити еволюціонуючі потреби контролю якості в галузях адитивного виробництва по всьому світу.

Прогнози зростання ринку та аналіз CAGR (2025–2030)

Ринок недеструктивного тестування (НДТ) рішень, адаптованих для адитивного виробництва (АВ), готовий до значного розширення між 2025 і 2030 роками, зумовленого прискоренням впровадження технологій АВ у секторі аерокосмічної, автомобільної, охорони здоров’я та енергетики. Згідно з останніми прогнозами, глобальний ринок НДТ для АВ очікується, що матиме складний річний темп зростання (CAGR) приблизно 12–15% протягом цього періоду, перевершуючи ширший ринок НДТ через унікальні виклики інспекції та вимоги до забезпечення якості, що притаманні процесам АВ.

Ключові фактори зростання включають зростаючу складність компонентів, вироблених за допомогою АВ, потребу в моніторингу на місці та післяпроцесній інспекції, а також жорсткі нормативні стандарти для критичних застосувань. Аерокосмічний та оборонний сектори, зокрема, прогнозуються, що займатимуть значну частку ринкового попиту, оскільки OEM та постачальники нарощують зусилля для сертифікації частин, надрукованих на 3D-принтері, для критично важливих застосувань. Автомобільна промисловість також прогнозується, що суттєво сприятиме, використовуючи НДТ для забезпечення надійності легковажних, оптимізованих за топологією компонентів, вироблених за допомогою АВ.

Очікується, що технологічний прогрес ще більше прискорить ринкове зростання. Інновації в рентгенівській комп’ютерній томографії (КТ), ультразвуковому тестуванні та передових оптичних системах інспекції забезпечують вищу роздільну здатність, швидкість та більше автоматизоване виявлення дефектів у складних геометріях, характерних для частин АВ. Інтеграція штучного інтелекту та машинного навчання в робочі процеси НДТ очікується, що підвищить точність розпізнавання дефектів та зменшить час інспекції, роблячи НДТ більш економічно вигідним та масштабованим для високопродуктивного виробництва АВ.

Регіонально, Північна Америка та Європа прогнозуються, щоб зберегти лідерство в ринковій частці, підтримувані високими темпами впровадження АВ, усталеними аерокосмічними та автомобільними галузями та проактивними регуляторними рамками. Проте регіон Азіатсько-Тихоокеанського регіону очікується показати найшвидший CAGR, підживлюваний швидкою індустріалізацією, урядовими ініціативами для просування передового виробництва та зростаючими інвестиціями в інфраструктуру АВ.

До 2030 року ринок НДТ для АВ прогнозується досягти значення 1,2–1,5 мільярдів доларів США, зростаючи з попередніх оцінок у 600–700 мільйонів доларів США у 2025 році, згідно з аналізами MarketsandMarkets та Fortune Business Insights. Ця траєкторія зростання підкреслює критичну роль НДТ у забезпеченні якості, безпеки та відповідності нормативам адитивно вироблених компонентів, оскільки АВ переходить від прототипування до повномасштабного виробництва.

Регіональний аналіз ринку та нові гарячі точки

Регіональний ландшафт для недеструктивного тестування (НДТ) в адитивному виробництві (АВ) швидко розвивається, підштовхуваний глобальним розширенням технологій 3D-друку в аерокосмічній, автомобільній, медичній та енергетичній галузях. У 2025 році Північна Америка та Європа залишаються домінуючими ринками, підсиленими сильними інвестиціями в передове виробництво, жорсткими стандартами якості та присутністю провідних постачальників технологій АВ та НДТ. Сполучені Штати, зокрема, отримують вигоду від сильної підтримки уряду для індустріальної інновації та зрілої екосистеми прийомників АВ, з такими організаціями, як Національний інститут стандартів і технологій (NIST) та Американське товариство з недеструктивного тестування (ASNT), які грають ключову роль у стандартизації та розвитку робочої сили.

Європейський ринок підкріплюється такими ініціативами, як програма Горизонт Європа, яка фінансує дослідження в галузі передових методів НДТ для АВ, та присутністю великих аерокосмічних і автомобільних виробників, які впроваджують рішення інспекції в потоці. Німеччина, Великобританія та Франція перебувають на передовій, орієнтуючись на цифрову рентгенографію, комп’ютерну томографію (КТ) та ультразвукове тестування, адаптоване до складних геометрій АВ.

Азійсько-Тихоокеанський регіон стає суттєвим гарячим місцем, причому Китай, Японія та Південна Корея прискорюють прийняття НДТ для АВ у відповідь на швидку індустріалізацію та модернізацію виробництв за рахунок урядових програм. Ініціатива Китаю “Вироблено в Китаї 2025” та бачення Японії “Суспільство 5.0” є каталізаторами інвестицій як у технології АВ, так і у контролю якості. Місцеві гравці все більше співпрацюють з глобальними фірмами НДТ для локалізації передових рішень тестування, про що свідчать партнерства між китайськими виробниками та такими компаніями, як GE Digital та Olympus IMS.

Нові ринки на Близькому Сході та в Латинській Америці також демонструють зростаючий інтерес, особливо до застосувань в нафті й газі та медичних пристроях. Об’єднані Арабські Емірати та Саудівська Аравія інвестують в АВ для енергетики та будівництва, підвищуючи попит на НДТ для забезпечення надійності частин та відповідності нормам. Бразилія та Мексика йдуть тим же шляхом, використовуючи АВ для постачальних ланцюгів автомобільної та аерокосмічної галузей.

Ключові нові гарячі точки у 2025 році включають Сінгапур, який позиціонує себе як регіональний хаб АВ з сильною підтримкою уряду та партнерствами із глобальними лідерами НДТ, а також Індію, де злиття цифрових виробничих ініціатив та зростаючий аерокосмічний сектор стимулює попит на передові рішення НДТ. Ці тенденції підкреслюють глобальний перехід до інтеграції НДТ як критичного елемента для забезпечення якості та масштабованості в адитивному виробництві.

Виклики, ризики та можливості в НДТ для адитивного виробництва

Недеструктивне тестування (НДТ) для адитивного виробництва (АВ) швидко еволюціонує, але сектор стикається зі складним ландшафтом викликів, ризиків та можливостей в міру його дорослішання до 2025 року. Унікальний процес виготовлення шар за шаром АВ вводить нові типи дефектів — такі як пористість, недостатнє злиття та залишкові напруги, які традиційні методи НДТ можуть не виявити адекватно. Це вимагає адаптації та розробки передових технік НДТ, спеціально пристосованих для компонентів АВ.

Один з основних викликів — обмежена стандартизація протоколів НДТ для АВ. Хоча організації, такі як ASTM International та ISO, працюють над рекомендаціями, відсутність універсально прийнятих стандартів ускладнює забезпечення якості та відповідність нормативам, особливо в критично важливих секторах, таких як аерокосмічна сфера та медичні пристрої. Крім того, складні геометрії та внутрішні структури, характерні для частин АВ, часто заважають ефективності традиційних методів НДТ, таких як ультразвукове тестування або рентгенографія, які спочатку були розроблені для більш однорідних, традиційно виготовлених компонентів.

Ризики в цій сфері тісно пов’язані з надійністю та повторюваністю результатів НДТ. Недостатнє виявлення підповерхневих дефектів може призвести до катастрофічних збоїв у службі, що становить значні загрози для безпеки та відповідальності. Швидкий темп розвитку технологій АВ також означає, що рішення НДТ повинні постійно еволюціонувати, створюючи ризик застарівання як для обладнання, так і для навичок. Крім того, висока вартість і технічна складність передових методів НДТ — таких як комп’ютерна томографія (КТ) та моніторинг в реальному часі — можуть бути заборонними для малих та середніх підприємств, що потенційно обмежує поширене впровадження.

Незважаючи на ці виклики, можливості значні. Інтеграція штучного інтелекту та машинного навчання в аналіз даних НДТ дозволяє швидше, точніше виявляти та класифікувати дефекти, як підкреслюють GE Digital та Siemens. НДТ на місці, що контролює якість частин під час процесу виготовлення, набуває популярності і може значно зменшити витрати на інспекцію після виробництва та терміни виконання. Зростаюче впровадження АВ у високоякісних галузях також стимулює попит на надійні рішення НДТ, відкриваючи нові ринки для постачальників технологій та сервісних компаній. За даними MarketsandMarkets, глобальний ринок НДТ для АВ, як очікується, зазнає двозначного зростання до 2025 року, підживлюваного цими технологічними досягненнями та розширеними сферами застосування.

Перспективи: інновації та стратегічні рекомендації

Перспективи недеструктивного тестування (НДТ) в адитивному виробництві (АВ) формуються швидкими технологічними досягненнями та зростаючим впровадженням АВ у критично важливих галузях, таких як аерокосмічна, автомобільна та охорона здоров’я. Оскільки процеси АВ стають все складнішими і використовуються для номенклатурних компонентів, попит на просунуті рішення НДТ, як очікується, зрости в 2025 році та надалі.

Інновації в основному зосереджені на інтеграції систем моніторингу в реальному часі безпосередньо в обладнання АВ. Ці системи використовують передові датчики, алгоритми машинного навчання та високоякісні зображення для виявлення дефектів під час процесу виготовлення, а не покладатися тільки на інспекцію після виробництва. Наприклад, компанії розробляють системи рентгенівської комп’ютерної томографії (КТ) та ультразвукові фазовані решітки, пристосовані для унікальних геометрій та матеріальних властивостей 3D-друкованих частин. Такі технології дозволяють виявляти внутрішню пористість, тріщини та неповне злиття з небаченою точністю, підтримуючи кваліфікацію частин АВ для критично важливих застосувань (GE Research).

Ще одна ключова тенденція — це використання штучного інтелекту (ШІ) та аналітики даних для інтерпретації великих обсягів даних НДТ, що генеруються під час АВ. Моделі розпізнавання дефектів на основі ШІ та прогностичного обслуговування впроваджуються для автоматизації контролю якості, зменшення хибнопозитивних результатів та оптимізації параметрів процесу в реальному часі. Це не тільки підвищує надійність, але й знижує витрати на інспекцію та прискорює вихід на ринок (Siemens).

Стратегічно, учасникам галузі рекомендується:

- Інвестувати в гібридні рішення НДТ, які поєднують кілька модальностей (наприклад, КТ, ультразвук та термографію) для всебічного покриття інспекції.

- Співпрацювати з виробниками АВ-обладнання для вбудовування можливостей НДТ у нові машини, що дозволяє замкнений контроль якості.

- Приймати стандартизовані протоколи НДТ та системи цифрової прослідковуваності для відповідності еволюційним нормативним вимогам та полегшення сертифікації, особливо в аерокосмічному та медичному секторах (ASTM International).

- Пріоритетом навчання робочої сили в передових техніках НДТ та аналітиці даних для подолання прогалини в навичках і максимізації вартості нових технологій.

У підсумку, злиття моніторингу в реальному часі, аналітики, керованої ШІ, та інтегрованих систем інспекції здатне переосмислити НДТ для адитивного виробництва у 2025 році. Компанії, які проактивно впроваджують ці інновації та стратегічні рекомендації, будуть добре позиціоновані для забезпечення якості продукції, відповідності нормативам та конкурентної диференціації в розвиваючійся сфері АВ.

Джерела та посилання

- MarketsandMarkets

- GE Additive

- ZEISS

- Evident (колишній Olympus IMS)

- EASA

- 3D Systems

- ASTM International

- Xact Metal

- Renishaw

- Thermo Fisher Scientific

- Fortune Business Insights

- Національний інститут стандартів і технологій (NIST)

- Американське товариство з недеструктивного тестування (ASNT)

- Європейська комісія

- ISO

- Siemens