Розкриття невидимого: глибоке занурення в характеристику дефектів адитивного виробництва. Відкриття передових технологій та критично важливих інсайтів, що визначають якість та надійність 3D-друкованих компонентів.

- Вступ: Критична роль характеристики дефектів в адитивному виробництві

- Типи дефектів в адитивному виробництві: від пористості до тріщин

- Сучасні методи виявлення: зображення, датчики та інше

- Недеструктивні методи тестування для забезпечення якості в реальному часі

- Аналіз даних та машинне навчання у виявленні дефектів

- Кейс-стаді: реальні відмови та їх причини

- Вплив дефектів на механічні властивості та продуктивність

- Стратегії запобігання дефектам та оптимізації процесів

- Майбутні тенденції: штучний інтелект, автоматизація та інструменти наступного покоління для характеристики

- Висновок: Подальший шлях до адитивного виробництва без дефектів

- Джерела і посилання

Вступ: Критична роль характеристики дефектів в адитивному виробництві

Адитивне виробництво (AM), відоме також як 3D-друк, революціонізувало виробництво складних геометрій та індивідуалізованих компонентів у таких галузях як аерокосмічна, автомобільна та охорона здоров’я. Проте процес виготовлення шар за шаром, властивий AM, вводить унікальний набір дефектів—такі як пористість, неповне злиття, залишкові напруги та шорсткість поверхні—які можуть суттєво знизити механічну продуктивність та надійність надрукованих частин. Внаслідок цього характеристика дефектів стала критично важливою областю досліджень та промислової практики, спрямованою на виявлення, кількісну оцінку та розуміння цих недоліків для забезпечення структурної цілісності та функціональної продуктивності компонентів AM.

Ефективна характеристика дефектів дозволяє виробникам оптимізувати параметри процесу, поліпшити вибір матеріалів та запроваджувати надійні протоколи забезпечення якості. Сучасні техніки характеристики, включаючи комп’ютерну томографію, скануючу електронну мікроскопію та системи моніторингу в режимі реального часу, надають детальні відомості про природу, розподіл та еволюцію дефектів під час та після процесу виготовлення. Ці дані є важливими для кореляції умов процесу з механізмами утворення дефектів, що в свою чергу веде до розробки стратегій зменшення дефектів та кваліфікаційних стандартів для частин AM. Зростаюче впровадження AM у критично важливих безпечних застосуваннях ще більше підкреслює необхідність суворої характеристики дефектів, оскільки навіть незначні дефекти можуть призвести до катастрофічних аварій під час експлуатації. У зв’язку з цим, постійні дослідження та стандартизаційні зусилля таких організацій, як Національний інститут стандартів і технологій (NIST) та ASTM International, є ключовими для забезпечення надійності та широкого впровадження технологій адитивного виробництва.

Типи дефектів в адитивному виробництві: від пористості до тріщин

Процеси адитивного виробництва (AM), хоч і забезпечують складні геометрії та швидке прототипування, піддаються ряду дефектів, які можуть знизити механічну продуктивність та надійність. Серед найпоширеніших дефектів є пористість, що охоплює газові пори, порожнини від неповного злиття та порожнини, викликані ключовою діркою. Газова пористість зазвичай виникає через утримувані гази під час плавлення порошку, в той час як дефекти неповного злиття є наслідком недостатнього енергетичного вкладу, що призводить до неповного плавлення і зв’язування між шарами. Пористість, пов’язана з ключовою діркою, з іншого боку, асоціюється з надмірним енергетичним вкладом, що призводить до випаровування та нестабільності в розплавленій чаші Національний інститут стандартів і технологій.

Іншим критичним типом дефектів є тріщини, які можуть проявлятися як гарячі тріщини (тріщини під час затвердіння) або холодні тріщини (внаслідок залишкових напруг). Гарячі тріщини виникають під час фази затвердіння, особливо в сплавах з широким діапазоном затвердіння, тоді як холодні тріщини часто є наслідком теплових градієнтів та швидких темпів охолодження, властивих процесам AM Інститут зварювання (TWI).

До інших помітних дефектів відносять неповне злиття, кулястість (утворення сферичних частинок через погане змочування) та аномалії поверхневої шорсткості. Кожен тип дефекту підлягає впливу параметрів процесу, таких як потужність лазера, швидкість сканування, характеристики порошку та товщина шару. Взаємодія цих параметрів робить передбачення та контроль дефектів важкою задачею в AM, що потребує передових технологій характеристики для виявлення та зменшення ASTM International.

Сучасні методи виявлення: зображення, датчики та інше

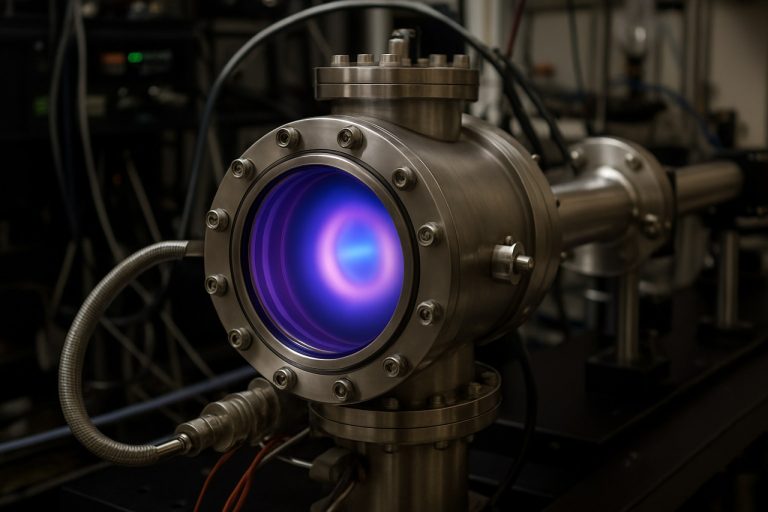

Сучасні методи виявлення для характеристики дефектів адитивного виробництва (AM) швидко еволюціонують, використовуючи передові технології зображення, датчики та аналіз даних для забезпечення якості та надійності частин. Високоякісні методи ілюстрування, такі як комп’ютерна томографія ( XCT), дозволяють недеструктивні, об’ємні інспекції внутрішніх та поверхневих дефектів, включаючи пористість, тріщини та включення. XCT надає детальні 3D-реконструкції, що дозволяють точно кількісно оцінити та локалізувати дефекти у складних геометріях Національний інститут стандартів і технологій.

Оптична та електронна мікроскопія залишаються важливими для аналізу поверхневих та близько-до-поверхневих дефектів, пропонуючи субмікронну роздільну здатність для виявлення мікроструктурних аномалій. Системи моніторингу в режимі реального часу, які включають в себе швидкі камери, пірометри та фотодіоди, все частіше інтегруються в AM-устаткування для захоплення процесу в реальному часі. Ці датчики виявляють аномалії такі, як сплеск, недостатнє злиття або теплові непослідовності під час побудови, що дозволяє раннє втручання та оптимізацію процесів Національна лабораторія Лоренса Лівермора.

Новітні підходи включають акустичні сенсори та алгоритми машинного навчання, які аналізують потоки даних процесу для прогнозування утворення дефектів. Акустичні сенсори можуть виявляти незначні зміни в звукових характеристиках, пов’язаних з ініціацією дефектів, тоді як моделі машинного навчання корелюють дані сенсорів з типами дефектів і їх місцезнаходженням, покращуючи прогностичні можливості Офіс наукової та технічної інформації Міністерства енергетики США. Інтеграція мульти-модального відчуття та передової аналітики представляє значний крок вперед у бік автономного, замкнутого контролю якості в AM, зменшуючи залежність від постпроцесного контролю та підвищуючи загальну ефективність виробництва.

Недеструктивні методи тестування для забезпечення якості в реальному часі

Недеструктивні методи тестування (NDT) стали невід’ємною частиною забезпечення якості в реальному часі в адитивному виробництві (AM), що дозволяє виявляти та характеризувати дефекти без компрометації цілісності частини. Оскільки процеси AM, такі як селективне лазерне плавлення та плавлення електронним пучком, піддаються дефектам, таким як пористість, неповне злиття та залишкові напруги, впровадження методів NDT у процесі є вирішальним для забезпечення надійності та продуктивності компонентів.

Серед найпоширеніших методів NDT є комп’ютерна томографія (CT), ультразвукове тестування та оптичний моніторинг. Комп’ютерна томографія забезпечує високу роздільну здатність, об’ємне зображення, що дозволяє визначати внутрішні порожнини та включення під час або відразу після процесу виготовлення. Однак її застосування в режимі реального часу обмежене швидкістю сканування та вартістю обладнання. Ультразвукове тестування, особливо з використанням фазованих масивних систем, пропонує швидке виявлення підповерхневих дефектів і може бути інтегроване в робочий процес виробництва для безперервного моніторингу. Системи оптичного моніторингу, що використовують швидкі камери та пірометри, захоплюють поверхневі аномалії та теплові сигнатури, що вказують на нестабільності процесу, що дозволяє негайно вжити коригувальні заходи.

Останні розробки зосереджені на інтеграції алгоритмів машинного навчання з потоками даних NDT для підвищення чутливості до виявлення дефектів та автоматизації прийняття рішень. Ці розумні системи можуть прогнозувати утворення дефектів на основі даних сенсорів в реальному часі, що полегшує адаптивне керування процесом та зменшує потребу у постпроцесному контролі. Постійний розвиток надійних, швидких NDT рішень є вирішальним для широкого впровадження AM у критично важливих галузях, таких як аерокосмічна промисловість та медичні пристрої, де допуск до дефектів є мінімальним Національний інститут стандартів і технологій, Американське товариство з недеструктивного тестування.

Аналіз даних та машинне навчання у виявленні дефектів

Інтеграція аналізу даних та машинного навчання (ML) суттєво просунула вперед виявлення дефектів в адитивному виробництві (AM). Традиційні методи перевірки, такі як візуальний огляд і комп’ютерна томографія, часто є трудомісткими і можуть не виявляти тонкі або підповерхневі дефекти. Відповідно, підходи, орієнтовані на дані, використовують величезні обсяги даних про процес і дані сенсорів, що генеруються під час AM, для забезпечення реального та автоматизованого виявлення дефектів. Застосовуючи статистичний аналіз та алгоритми ML до даних моніторингу в режимі реального часу—такі як температура розплавленої ванни, акустичні емісії та зображення по шарам—дослідники можуть виявляти закономірності та аномалії, які вказують на дефекти, такі як пористість, недостатнє злиття або шорсткість поверхні.

Техніки навчання з наглядом, такі як методи опорних векторів та згорткові нейронні мережі, були застосовані для класифікації типів дефектів та прогнозування їх появи на основі помічених даних. Ненаглядні методи, такі як кластеризація та виявлення аномалій, також є цінними для відкриття раніше невідомих підписів дефектів без попереднього помічання. Ефективність цих моделей залежить від якості та квантититиви навчальних даних, а також інтеграції знань у галузі для змістовного тлумачення результатів. Останні дослідження продемонстрували потенціал глибокого навчання досягати високої точності в класифікації дефектів, навіть у складних геометріях і багатоматеріальних будівлях Національний інститут стандартів і технологій.

Попри ці досягнення, залишаються виклики в узагальненні моделей для різних систем AM і матеріалів, а також у забезпеченні інтерпретованості рішень, що ґрунтуються на ML. Поточні дослідження зосереджені на розробці надійних, переносних моделей та інтеграції аналізу даних з контролем процесів для забезпечення замкнутого циклу контролю якості в AM Офіс наукової та технічної інформації Міністерства енергетики США.

Кейс-стаді: реальні відмови та їх причини

Кейс-стаді реальних відмов в адитивному виробництві (AM) надають критичні інсайти про корінні причини дефектів та їх вплив на продуктивність компонентів. Один notable приклад стосується аерокосмічного сектора, де компонент з титанової сплави, виготовлений за допомогою селективного лазерного плавлення (SLM), показав неожиданий втомлений відмова під час експлуатації. Аналіз після відмови виявив наявність дефектів неповного злиття та внутрішньої пористості, які стали місцями ініціації тріщин під час циклічного навантаження. Ці дефекти були відслідковані до субоптимальних налаштувань потужності лазера та недостатнього перекриття шарів під час процесу виготовлення, що підкреслює чутливість результатів AM до параметрів процесу (NASA).

В іншому випадку, медичний імплантат, виготовлений за допомогою плавлення електронним пучком (EBM), не пройшов механічні випробування через наявність немелкодисперсних порошкових частинок та мікротріщин. Детальна характеристика за допомогою комп’ютерної томографії (CT) та скануючої електронної мікроскопії (SEM) виявила ці дефекти наслідками недостатньої енергії пучка та високих швидкостей охолодження, які заважали повному консолідованню порошкової постілі (Управління з продуктів і медикаментів США). Такі висновки підкреслюють важливість моніторингу в режимі реального часу та постпроцесного контролю для виявлення та зменшення дефектів до розгортання компонентів у критичних застосуваннях.

Ці реальні відмови демонструють, що характеристика дефектів є необхідною не лише для забезпечення якості, але й для формування процесу оптимізації та проектних рекомендацій. Систематичний аналіз випадків відмов дозволяє виробникам удосконалити свої процеси AM, зменшити кількість дефектів і підвищити надійність адитивно вироблених частин у різних галузях.

Вплив дефектів на механічні властивості та продуктивність

Дефекти, властиві процесам адитивного виробництва (AM)—такие як пористість, неповне злиття, включення та шорсткість поверхні—можуть сильно знизити механічні властивості та загальну продуктивність виготовлених компонентів. Ці дефекти виступають як концентратори напруги, знижуючи термін служби втоми, міцність на розрив і пластичність. Наприклад, пори і порожнечі, часто наслідок неповного плавлення або захоплення газу, можуть ініціювати тріщини при циклічному навантаженні, що може призвести до передчасної відмови. Так само, дефекти неповного злиття, які зазвичай викликані недостатнім вкладанням енергії або неправильним з’єднанням шарів, створюють слабкі інтерфейси, що схильні до деламінування та руйнування під механічним напруженням.

Вплив цих дефектів особливо виражений у критичних застосуваннях, таких як аерокосмічна галузь та біомедичні імпланти, де структурна цілісність є важливою. Дослідження показали, що навіть малі об’ємні дефекти можуть знизити вітальну міцність до 50% у порівнянні з частинами без дефектів. Шорсткість поверхні, інший звичайний дефект AM, не лише впливає на механічну продуктивність, але також впливає на корозійну стійкість та поведінку зносу, ще більше обмежуючи термін служби компонентів. Анізотропна природа частин AM, що виникає внаслідок процесу побудови шар за шаром, може загострити негативні наслідки дефектів, оскільки поширення тріщин може переважно слідувати слабко зв’язаним шарам.

Внаслідок цього, точна характеристика та контроль дефектів є важливими для прогнозування та оптимізації механічної продуктивності частин AM. Сучасні недеструктивні оцінкові техніки, такі як комп’ютерна томографія та ультразвукове тестування, все частіше використовуються для виявлення та кількісної оцінки внутрішніх і поверхневих дефектів, що забезпечує більш надійні оцінки продуктивності та забезпечення якості у виробництві AM (Національний інститут стандартів і технологій; ASTM International).

Стратегії запобігання дефектам та оптимізації процесів

Ефективне запобігання дефектам та оптимізація процесів є критично важливими в адитивному виробництві (AM) для забезпечення високоякісних, надійних компонентів. Стратегії мінімізації дефектів починаються з комплексного моніторингу та контролю процесу. Системи моніторингу в режимі реального часу, такі як оптичні камери, інфрачервоні сенсори та детектори акустичних емісій, забезпечують раннє виявлення аномалій, таких як пористість, неповне злиття або поверхневі нерівності. Ці системи можуть бути інтегровані з зворотними зв’язками для динамічної корекції параметрів процесу, зменшуючи ймовірність утворення дефектів Національний інститут стандартів і технологій.

Ще одна ключова стратегія включає оптимізацію параметрів процесу—таких як потужність лазера, швидкість сканування, товщина шару та швидкість подачі порошку—через дизайн експериментів (DOE) та алгоритми машинного навчання. Ці підходи допомагають ідентифікувати оптимальні параметри, які мінімізують кількість дефектів, зберігаючи продуктивність та властивості матеріалів Офіс наукової та технічної інформації Міністерства енергетики США. Крім того, до процесу належать такі заходи, як оцінка якості порошків та контроль навколишнього середовища (наприклад, вологість, температура), які необхідні для запобігання дефектам, що виникають через нестабільності в матеріалах або зовнішнє забруднення.

Методи постпроцесного контролю, включаючи комп’ютерну томографію та ультразвукове тестування, також використовуються для перевірки відсутності внутрішніх дефектів і надання відомостей для поступових покращень у налаштуваннях процесу. Інтеграція цифрових двійників—віртуальних моделей процесу виробництва—дозволяє виконувати прогностичне моделювання та проактивно зменшувати дефекти, моделюючи різні сценарії та їх вплив на якість частини Національні лабораторії Сандії.

Колективно, ці стратегії сприяють адаптивному підходу, орієнтованому на дані, до запобігання дефектам та оптимізації процесів, підвищуючи надійність і продуктивність компонентів, вироблених AM.

Майбутні тенденції: штучний інтелект, автоматизація та інструменти наступного покоління для характеристики

Майбутнє характеристики дефектів адитивного виробництва (AM) формується швидкими досягненнями в галузі штучного інтелекту (AI), автоматизації та інструментів наступного покоління для характеристики. Підходи, що ґрунтуються на AI, особливо ті, що використовують машинне навчання та глибоке навчання, все більше інтегруються в робочі процеси виявлення дефектів. Ці системи можуть аналізувати величезні обсяги даних від сенсорів у режимі реального часу, таких як оптичні камери, термографічні сенсори та пристрої акустичної емісії, для виявлення тонких сигнатур дефектів. Це дозволяє здійснювати прогностичний контроль якості, зменшуючи потребу в обширних постпроцесних перевірках та мінімізуючи час простою під час виробництва. Наприклад, згорткові нейронні мережі (CNN) продемонстрували високу точність у класифікації пористості, тріщин і поверхневих аномалій безпосередньо з зображень по шарам або потоків даних сенсорів Національний інститут стандартів і технологій (NIST).

Автоматизація також змінює ландшафт характеристики дефектів. Роботизовані системи, оснащені передовими недеструктивними оцінювальними (NDE) інструментами—такі як комп’ютерна томографія (CT), ультразвукове тестування та лазерне сканування—можуть виконувати інспекції з високим виходом з мінімальним людським втручанням. Ці автоматизовані платформи не лише прискорюють процес перевірки, але й забезпечують повторюваність і узгодженість у виявленні дефектів Національні лабораторії Сандії.

Інструменти наступного покоління для характеристики розсувають межі просторової та тимчасової роздільної здатності. Такі техніки, як синхротронна рентгенівська візуалізація та високошвидкісна інфрачервона термографія, надають небачені дані про динаміку утворення дефектів під час процесу AM. Інтеграція цих інструментів з AI та автоматизацією очікується, щоб дозволити системи замкнутого контролю, де виявлення дефектів у режимі реального часу викликає негайну корекцію процесу, прокладаючи шлях до по-справжньому інтелектуальних та адаптивних виробничих середовищ Національна лабораторія Лоренса Лівермора.

Висновок: Подальший шлях до адитивного виробництва без дефектів

Прагнення до бездефектного адитивного виробництва (AM) залежить від постійного вдосконалення технік характеристики дефектів. Як технології AM зріють, інтеграція систем моніторингу в реальному часі, передової аналітики даних та алгоритмів машинного навчання стає все важливішою для раннього виявлення та зменшення дефектів. Методи моніторингу в режимі реального часу, такі як оптичне зображення, акустична емісія та комп’ютерна томографія, вдосконалюються для надання кращої роздільної здатності та швидшого зворотного зв’язку, що дозволяє негайні корективи у процесі та зменшує ймовірність поширення дефектів Національний інститут стандартів і технологій.

Співпраця між промисловістю, академією та організаціями стандартизації є важливою для встановлення надійних протоколів для виявлення, кількісної оцінки та класифікації дефектів. Розробка комплексних баз даних та стандартизованих контрольних показників значно спростить порівняння результатів між різними платформами та матеріалами, прискорюючи впровадження найкращих практик ASTM International. Крім того, інтеграція прогнозуючого моделювання з емпіричними даними обіцяє підвищити розуміння механізмів утворення дефектів, сприяючи оптимізації параметрів процесу та вибору матеріалів.

Зрештою, подальший шлях до бездефектного AM полягає в комплексному підході, що поєднує в собі передові інструменти характеристики, інтелектуальний контроль процесу та стандартизовані методології. Справляючись з інноваціями та міждисциплінарною співпрацею, спільнота AM може наблизитися до реалізації повного потенціалу адитивного виробництва—поставляючи компоненти з вищою якістю, надійністю та продуктивністю для критично важливих застосувань NASA.

Джерела і посилання

- Національний інститут стандартів і технологій (NIST)

- ASTM International

- Інститут зварювання (TWI)

- Національна лабораторія Лоренса Лівермора

- Офіс наукової та технічної інформації Міністерства енергетики США

- Американське товариство з недеструктивного тестування

- NASA

- Національні лабораторії Сандії