Avslöja Oöverträffad Detalj: Hur Högupplöst Jetting Transformerar Additiv Tillverkning. Upptäck Genombrotten som Drivkraftar Nästa Generation Mikrofabrikation.

- Introduktion till Högupplösta Jettingteknologier

- Nyckelprinciper och Mekanismer för Jettingprocesser

- Materialkompatibilitet och Innovationer inom Jettingbläck

- Jämförande Analys: Jetting vs. Andra Additiva Tillverkningsmetoder

- Tillämpningar: Från Mikroelektronik till Biomedicinska Enheter

- Utmaningar i att Uppnå Ultra-Fin Upplösning

- Senaste Framstegen och Framväxande Trender

- Kvalitetskontroll och Metrologi för Högupplösta Utskrifter

- Framtidsutsikter: Skala och Industriell Antagande

- Källor & Referenser

Introduktion till Högupplösta Jettingteknologier

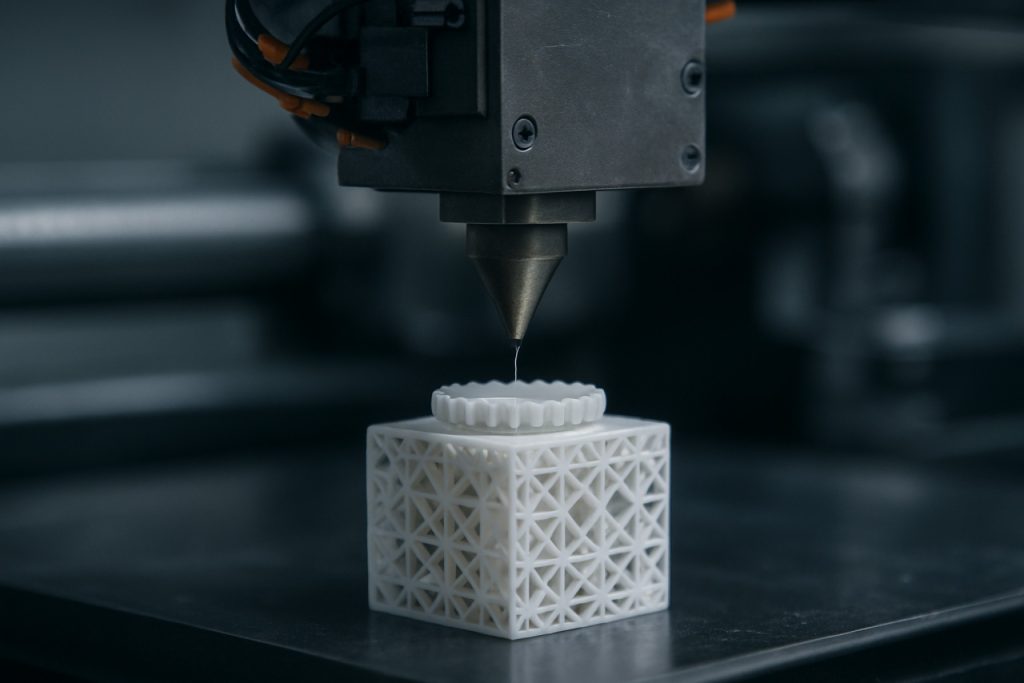

Högupplösta jettingteknologier representerar en transformativ metod inom additiv tillverkning, som möjliggör exakt avsättning av material på mikroskala och till och med nanoskalaupplösningar. Till skillnad från traditionella extrusionsbaserade eller pulverbäddssmältningsmetoder, använder jettingtekniker—såsom materialjetting och bindemedelsjetting—skrivhuvuden för att selektivt avsätta droppar av byggmaterial eller bindemedel, lager för lager, för att konstruera komplexa geometriska former med exceptionell detaljrikedom. Denna kapabilitet är särskilt fördelaktig för tillämpningar som kräver fin funktionsdefinition, släta ytor och integration av flera material, såsom i mikrofluidik, elektronik och biomedicinska enheter.

Nyligen har framsteg inom design av skrivhuvuden, droppkontroll och materialformulering avsevärt förbättrat den uppnåeliga upplösningen, med vissa system som nu är kapabla att producera funktioner under 20 mikron. Dessa förbättringar drivs av innovationer inom piezoelektriska och termiska bläckstrålesystem, samt utvecklingen av fotopolymer- och nanopartikelbaserade bläck. Förmågan att noggrant kontrollera droppstorlek, placering och härdningskinetik är avgörande för att minimera defekter och uppnå hög dimensionell noggrannhet. Dessutom stöder högupplöst jetting tillverkningen av funktionellt graderade material och inbäddade komponenter, vilket expanderar designfriheten för ingenjörer och forskare.

Trots dessa fördelar kvarstår utmaningar när det gäller materialkompatibilitet, utskriftshastighet och skalbarhet för industriell produktion. Pågående forskning fokuserar på att utvidga utbudet av tryckbara material, förbättra genomströmningen och integrera realtidsprocessövervakning för att säkerställa konsekvent kvalitet. När dessa hinder övervinns, är högupplöst jetting redo att spela en avgörande roll i nästa generation av additiva tillverkningsteknologier, och erbjuder oöverträffade kapabiliteter för precisionsingenjör och skräddarsydd tillverkning National Institute of Standards and Technology, ASTM International.

Nyckelprinciper och Mekanismer för Jettingprocesser

Högupplöst jetting i additiv tillverkning (AM) bygger på den precisa avsättningen av materialdroppar för att konstruera komplexa geometriska former med fina funktionsstorlekar. Kärnprincipen involverar den kontrollerade utstötningen av mikro- till pikoliter-stora droppar från ett skrivhuvud på ett substrat, där de stelnar för att bilda den önskade strukturen. Denna process styrs av flera nyckelmekanismer, inklusive droppbildning, flygning, påverkan och koalescens, var och en av dessa måste finjusteras för att uppnå hög upplösning och noggrannhet.

Droppbildning uppnås vanligtvis genom termisk, piezoelektrisk eller elektrostatisk aktivering, där varje metod erbjuder distinkta fördelar när det gäller hastighet, materialkompatibilitet och kontroll av droppstorlek. Till exempel kan piezoelektriska skrivhuvuden generera mycket enhetliga droppar med diametrar så små som 10 mikron, vilket möjliggör tillverkning av intrikata mikrostrukturer. De reologiska egenskaperna hos jettingmaterialet—såsom viskositet och ytspänning—spelar en avgörande roll för att säkerställa stabil jetting och förhindra problem som satellitdroppbildning eller munstycksklottning.

Den spatiala upplösningen av jettingprocesser påverkas ytterligare av precisionen i skrivhuvudets rörelse och interaktionen mellan de avsatta dropparna. Noggrann synkronisering mellan dropputstötning och substratpositionering är avgörande för att minimera placeringsfel och uppnå skarpa funktionskanter. Dessutom påverkar substratets våtning beteende droppspridning och koalescens, vilket påverkar den slutliga upplösningen och ytkvaliteten på den tryckta delen. Framsteg inom design av skrivhuvuden, materialformulering och processkontroll har tillsammans möjliggjort att högupplöst jetting kan producera komponenter med funktionsstorlekar under 50 mikron, vilket stöder tillämpningar inom elektronik, biomedicinska enheter och mikrofluidik (Nature Reviews Materials; National Institute of Standards and Technology).

Materialkompatibilitet och Innovationer inom Jettingbläck

Materialkompatibilitet är en kritisk faktor för att uppnå högupplöst jetting i additiv tillverkning (AM), eftersom prestanda och trohet hos tryckta strukturer i hög grad beror på egenskaperna hos jettingbläck. Traditionella jettingprocesser har främst förlitat sig på fotopolymerhartser och termoplastiska material, men nyligen har innovationer utvidgat utbudet av kompatibla material till att inkludera keramer, metaller och funktionella kompositer. Dessa framsteg drivs av behovet av bläck som inte bara uppvisar lämplig viskositet och ytspänning för exakt droppbildning, utan också upprätthåller stabilitet och reaktivitet under jetting- och efterbehandlingsstegen.

En betydande innovation är utvecklingen av nanopartikelbaserade bläck, som möjliggör jetting av metaller och keramer med sub-mikronupplösning. Dessa bläck är utformade för att förhindra agglomeration och sedimentering, vilket säkerställer konsekvent jettingprestanda och högdensitets slutprodukter. Dessutom möjliggör formuleringen av multi-material bläck integration av olika egenskaper—såsom elektrisk ledningsförmåga och mekanisk styrka—inom ett enda tryckt objekt, vilket breddar det funktionella omfånget för högupplöst AM Nature Reviews Materials.

Ett annat framstegsområde är användningen av reaktiva och stimuli-responsiva bläck, som kan genomgå kemiska transformationer efter avsättning, vilket möjliggör tillverkning av komplexa geometriska former och smarta strukturer. Kompatibiliteten hos dessa avancerade bläck med högupplösta jetting system underlättas av pågående forskning inom reologiska modifierare, tensider och nya bindemedelskemier Additive Manufacturing. Som ett resultat rör sig fältet mot större materialdiversitet och funktionalitet, vilket banar väg för nya tillämpningar inom elektronik, biomedicin och mikrofabrikation.

Jämförande Analys: Jetting vs. Andra Additiva Tillverkningsmetoder

Högupplöst jetting utmärker sig bland additiva tillverkningsmetoder (AM) för sin förmåga att producera intrikata geometriska former med fina funktionsstorlekar, ofta nående sub-50 mikronupplösningar. När man jämför med andra AM-metoder som smältdepositionsmodellering (FDM), selektiv lasersintring (SLS) och stereolitografi (SLA), erbjuder jetting unika fördelar och avvägningar. Till skillnad från FDM, som extruderar termoplastiska filament och är begränsad av munstyckets diameter, avsätter jetting droppar av material—vanligtvis fotopolymerer eller vaxer—vilket möjliggör slätare ytor och finare detaljer. SLS, som kan hantera komplexa geometriska former och robusta mekaniska egenskaper, producerar generellt sett grovare ytor och är mindre lämpad för tillämpningar som kräver hög visuell eller dimensionell trohet.

SLA, en annan högupplöst teknik, använder en laser för att härda flytande harts lager för lager. Även om SLA kan uppnå jämförbara upplösningar med jetting, är det ofta långsammare för multi-material eller färgapplikationer. Jetting, å sin sida, kan samtidigt avsätta flera material eller färger, vilket gör det idealiskt för prototyper, tandmodeller och mikrofluidiska enheter. Dock är jetting vanligtvis begränsad till fotopolymermaterial, vilket kanske inte matchar den mekaniska styrkan eller termiska motståndet hos SLS eller FDM-delar.

Sammanfattningsvis excellerar högupplöst jetting i att producera detaljerade, multi-material och visuellt exakta delar, men kan vara begränsad av materialval och mekaniska egenskaper. Valet av en AM-metod bör därför vägledas av de specifika kraven på upplösning, material och tillämpningskontext. För mer information, se National Institute of Standards and Technology och ASTM International.

Tillämpningar: Från Mikroelektronik till Biomedicinska Enheter

Högupplöst jetting i additiv tillverkning (AM) har framträtt som en transformativ teknologi, som möjliggör precis avsättning av material på mikroskala och nanoskalaupplösningar. Denna kapabilitet är särskilt betydelsefull inom sektorer som kräver intrikata geometriska former och fina funktionsstorlekar, såsom mikroelektronik och biomedicinska enheter. Inom mikroelektronik underlättar högupplöst jetting tillverkningen av komplexa kretsmönster, anslutningar och mikroelektromekaniska system (MEMS) med sub-10-mikron noggrannhet. Denna precision stöder miniaturiseringen av elektroniska komponenter, vilket är avgörande för nästa generations enheter som flexibla skärmar, sensorer och bärbar elektronik. Till exempel har bläckstrålebaserade trycktekniker framgångsrikt använts för att avsätta ledande bläck och dielektriska material, vilket strömlinjeformar produktionen av flerskiktade elektroniska strukturer med minskat materialavfall och lägre bearbetningstemperaturer jämfört med traditionell fotolitografi National Institute of Standards and Technology.

Inom biomedicin möjliggör högupplöst jetting skapandet av patient-specifika implantat, mikrofluidiska enheter och vävnadsingenjörsskafander med noggrant kontrollerade arkitekturer. Teknologin tillåter exakt placering av bio-bläck, levande celler och tillväxtfaktorer, vilket är avgörande för tillverkning av funktionella vävnader och organ-on-chip-system. Denna nivå av kontroll förbättrar cellöverlevnad och funktion, vilket banar väg för avancerade regenerativa medicinska tillämpningar och personliga vårdlösningar National Institute of Biomedical Imaging and Bioengineering. Dessutom stöder förmågan att skriva ut med hög upplösning utvecklingen av läkemedelsleveranssystem och diagnostiska verktyg med förbättrad känslighet och specificitet. När högupplösta jettingteknologier fortsätter att utvecklas, förväntas deras tillämpningar att expandera, vilket driver innovation inom både mikroelektronik och biomedicinska områden.

Utmaningar i att Uppnå Ultra-Fin Upplösning

Att uppnå ultra-fin upplösning i högupplöst jetting för additiv tillverkning presenterar en komplex uppsättning utmaningar som spänner över materialvetenskap, hårdvaruingenjörskonst och processkontroll. En av de primära hindren är den precisa kontrollen av droppbildning och placering. När munstyckets diametrar minskar för att möjliggöra finare funktioner, blir problem som munstycksklottning, inkonsekvent droppstorlek och satellitdroppbildning mer uttalade. Dessa fenomen kan försämra tryckets trohet och begränsa den minimi uppnåeliga funktionsstorleken. Dessutom måste de reologiska egenskaperna hos tryckbara material—såsom viskositet och ytspänning—kontrolleras noggrant för att säkerställa pålitlig jetting vid mikro- och nanoskalor. Många funktionella material, inklusive ledande bläck eller biologiska suspensioner, uppvisar icke-Newtonskt beteende, vilket ytterligare komplicerar jettingdynamik Nature Reviews Materials.

Termisk och mekanisk stabilitet hos skrivhuvudet är en annan betydande oro. Högupplöst jetting kräver ofta noggrann temperaturkontroll för att upprätthålla materialegenskaper och förhindra fasseparation eller för tidig härdning. Dessutom blir justeringen och synkroniseringen av multi-munstycksarrayer allt svårare i takt med att funktionsstorlekar krymper, vilket kan leda till potentiella registreringsfel och mönsterförvrängningar Additive Manufacturing. Efterbehandlingssteg, såsom härdning eller sintring, kan också inducera krympning eller vridning, vilket ytterligare påverkar den slutliga upplösningen.

Slutligen kvarstår avvägningen mellan upplösning och genomströmning som en bestående utmaning. Även om mindre droppar möjliggör finare funktioner, minskar de också avsättningshastigheterna, vilket potentiellt gör högupplöst jetting mindre genomförbar för storskaliga eller industriella tillämpningar. Att hantera dessa utmaningar kräver framsteg inom design av skrivhuvuden, materialformulering och realtidsprocessövervakning National Institute of Standards and Technology (NIST).

Senaste Framstegen och Framväxande Trender

Nyligen har framsteg inom högupplöst jetting för additiv tillverkning (AM) drivits av innovationer inom design av skrivhuvuden, materialformulering och processkontroll. Utvecklingen av multi-material och multi-munstycks skrivhuvuden har möjliggjort avsättning av droppar så små som några pikoliter, vilket möjliggör funktionsstorlekar under 10 mikron. Detta har öppnat nya möjligheter för tillverkning av mikrofluidiska enheter, flexibla elektronik och biomedicinska skafander med oöverträffad precision. Särskilt integrationen av maskininlärningsalgoritmer för realtidsprocessövervakning och adaptiv kontroll har avsevärt förbättrat tryckets trohet och minskat defekter, som framhävs av National Institute of Standards and Technology (NIST).

Framväxande trender inkluderar användningen av funktionella bläck som innehåller nanopartiklar, levande celler eller ledande polymerer, vilket expanderar tillämpningsområdet för högupplöst jetting. Hybridssystem som kombinerar jetting med andra AM-tekniker, såsom stereolitografi eller direkt laser-skrivning, får också fäste för att producera komplexa, multi-skala strukturer. Dessutom möjliggör framsteg inom in-situ metrologi—såsom optisk koherenstomografi och höghastighetsavbildning—stängda feedbacksystem som ytterligare förbättrar upplösning och reproducerbarhet, som rapporterats av Lawrence Livermore National Laboratory.

Ser vi framåt, förväntas konvergensen av nya material, intelligent processkontroll och hybrid tillverkningsplattformar att pressa gränserna för högupplöst jetting, vilket gör det till en hörnstensteknologi för nästa generations mikrofabrikation och personliga medicinska enheter.

Kvalitetskontroll och Metrologi för Högupplösta Utskrifter

Kvalitetskontroll och metrologi är avgörande för att säkerställa tillförlitligheten och prestandan hos högupplöst jetting i additiv tillverkning (AM). När jettingteknologier uppnår funktionsstorlekar i tiotalet mikron eller mindre, kan även mindre avvikelser i droppplacering, materialavsättning eller härdning avsevärt påverka den slutliga delens dimensionella noggrannhet, ytkvalitet och funktionella egenskaper. Avancerade metrologiverktyg, såsom högupplöst optisk mikroskopi, vitt ljusinterferometri och röntgenberäknad tomografi, används i allt högre grad för att karakterisera tryckta funktioner, lager tjocklek och interna strukturer med sub-mikron precision. Dessa tekniker möjliggör upptäckten av defekter som hålrum, ofullständig härdning eller feljusterade lager som ofta är osynliga för blotta ögat eller konventionella inspektionsmetoder.

Processövervakning under produktionen får också fäste, där maskinsyn och realtidsfeedbacksystem används för att upptäcka och korrigera fel under utskriftsprocessen. Till exempel kan stängda kontrollsystem justera jettingparametrar i realtid baserat på sensordata, vilket minskar risken för kumulativa fel och förbättrar avkastningen. Standardiseringsorganisationer utvecklar protokoll för mätning och verifiering av högupplösta AM-delar, med målet att harmonisera kvalitetsmått över branschen. Integrationen av metrologidata med digitala tvillingar och processimuleringar ytterligare förbättrar förutsägande kvalitetskontroll, vilket gör det möjligt för tillverkare att förutse och mildra defekter innan de manifesteras i den fysiska delen. När efterfrågan på mikro-skala och funktionellt graderade komponenter växer, kommer robust kvalitetskontroll och metrologi att förbli oumbärliga för framsteg och industriell antagande av högupplösta jettingteknologier inom additiv tillverkning (National Institute of Standards and Technology, International Organization for Standardization).

Framtidsutsikter: Skala och Industriell Antagande

Framtiden för högupplöst jetting i additiv tillverkning (AM) är redo för betydande transformation när teknologin mognar och skalar mot bredare industriell antagande. En av de primära utmaningarna ligger i att upprätthålla mikronivå precision samtidigt som genomströmning och byggvolym ökar, en nödvändighet för kostnadseffektiv massproduktion. Framsteg inom design av skrivhuvuden, multi-material jetting och realtidsprocessövervakning förväntas ta itu med dessa skalbarhetsproblem, vilket möjliggör tillverkning av större och mer komplexa komponenter utan att kompromissa med upplösning eller materialegenskaper.

Industriella sektorer såsom elektronik, biomedicinska enheter och mikrofluidik är särskilt väl positionerade för att dra nytta av dessa framsteg. Till exempel öppnar förmågan att avsätta funktionella bläck med sub-10-mikron noggrannhet nya möjligheter för tryckta kretskort och lab-on-a-chip-enheter, där miniaturisering och integration är avgörande. Emellertid kommer en utbredd antagande att bero på utvecklingen av robusta, reproducerbara processer och standardisering av material och kvalitetskontrollprotokoll. Samarbetsinsatser mellan utrustningstillverkare, materialleverantörer och slutanvändare är avgörande för att etablera dessa standarder och påskynda övergången från prototypframställning till fullskalig produktion.

Ser vi framåt, förväntas integrationen av artificiell intelligens och maskininlärning för processoptimering, samt antagandet av digitala tvillingar för förutsägande underhåll och kvalitetskontroll, ytterligare förbättra tillförlitligheten och effektiviteten hos högupplösta jetting system. När dessa innovationer mognar, förväntas högupplöst jetting bli en hörnstensteknologi inom digital tillverkning, som driver nya affärsmodeller och tillämpningar över olika industrier (ASTM International; Fraunhofer Society).

Källor & Referenser

- National Institute of Standards and Technology

- ASTM International

- Nature Reviews Materials

- National Institute of Biomedical Imaging and Bioengineering

- Lawrence Livermore National Laboratory

- International Organization for Standardization

- Fraunhofer Society