Jettingteknik Frigjord: Hur Höggenomströmningstillämpningar inom Additiv Tillverkning Transformeras av Precision Materialavlagring. Upptäck Genombrotten som Driver Nästa Generations Produktions Effektivitet.

- Introduktion till Jettingteknik inom Additiv Tillverkning

- Kärnprinciper och Mekanismer för Jettingprocesser

- Fördelar med Jetting för Höggenomströmningproduktion

- Materialkompatibilitet och Innovationer inom Jettingbläck

- Systemarkitekturer: Skrivhuvuden, Munstycken och Automation

- Hastighet, Upplösning och Skalbarhet: Prestandamått

- Utmaningar och Begränsningar i Industriella Tillämpningar

- Fallstudier: Verkliga Framgångar med Höggenomströmning Jetting

- Framtida Trender och Framväxande Forskning inom Jettingteknik

- Slutsats: Den Utvecklande Rollen av Jetting inom Additiv Tillverkning

- Källor & Referenser

Introduktion till Jettingteknik inom Additiv Tillverkning

Jettingteknik har framstått som en avgörande metod i utvecklingen av additiv tillverkning (AM), särskilt för tillämpningar som kräver hög genomströmning och precision. I sin kärna involverar jettingteknik den kontrollerade avlagringen av droppar av byggmaterial—som fotopolymerer, metaller eller keramer—på ett substrat, lager för lager, för att tillverka komplexa tredimensionella strukturer. Denna metod skiljer sig från andra AM-tekniker på grund av dess förmåga att selektivt avsätta material endast där det behövs, vilket minimerar avfall och möjliggör fler-material eller fler-färgs utskrift inom en enda byggprocess.

I sammanhanget av höggenomströmning additiv tillverkning erbjuder jettingteknik flera fördelar. Dess inneboende skalbara arkitektur möjliggör integration av flera munstycken eller skrivhuvuden, vilket avsevärt ökar bygghastigheten och produktiviteten. Denna skalbarhet är avgörande för industriella tillämpningar där snabb prototypframställning och massanpassning krävs. Dessutom kan jetting-system uppnå hög upplösning och fina detaljfunktioner, vilket gör dem lämpliga för industrier som elektronik, biomedicinska enheter och mikrofluidik.

Nyliga framsteg inom design av skrivhuvuden, materialformulering och processtyrning har ytterligare förbättrat tillförlitligheten och mångsidigheten hos jetting-baserade AM-system. Till exempel har innovationer inom piezoelektriska och termiska bläckstrålemekanismer möjliggjort den precisa utskjutningen av ett brett spektrum av funktionella material, vilket utökar räckvidden för jettingteknik bortom traditionella polymerer till att inkludera metaller och keramer. Som ett resultat antas jettingteknik i allt större utsträckning för både prototypframställning och produktion av slutprodukter i höggenomströmningstillverkningsmiljöer ASTM International, Stratasys.

Kärnprinciper och Mekanismer för Jettingprocesser

Jettingteknik i höggenomströmning additiv tillverkning förlitar sig på den precisa avlagringen av materialdroppar för att bygga komplexa strukturer lager för lager. Kärnprincipen involverar den kontrollerade utskjutningen av små volymer material—vanligtvis i pikoliter till nanoliter—genom en array av munstycken. Dessa munstycken aktiveras av olika mekanismer, vanligast termiska, piezoelektriska eller elektrostatisk kraft, där varje erbjuder distinkta fördelar när det gäller droppstorlek, frekvens och materialkompatibilitet. I termiska bläckstrålesystem skapar snabb uppvärmning en ångbubbla som driver droppen, medan piezoelektriska system använder en spänningsinducerad deformation av en piezoelektrisk kristall för att generera tryckpulser, vilket skjuter ut materialet utan betydande temperaturökning. Detta gör piezoelektrisk jetting särskilt lämplig för temperaturkänsliga polymerer och biologiska material Nature Reviews Materials.

En nyckelmekanism som ligger till grund för höggenomströmning är parallelliseringen av jettinghuvuden, vilket möjliggör samtidig avlagring över stora byggområden. Avancerade skrivhuvudarkitekturer, såsom de med hundratals eller tusentals individuellt adresserbara munstycken, ökar dramatiskt genomströmningen samtidigt som hög spatial upplösning bibehålls. Precise synkronisering av dropputsättning, substratrörelse och härdningsprocesser (t.ex. UV- eller termisk härdning) är avgörande för att säkerställa lagerfidelity och mellanlageradhesion. Dessutom måste de reologiska egenskaperna hos det jetade materialet—viskositet, ytspänning och partikelstorlek—noggrant utformas för att förhindra munstycksklämning och säkerställa konsekvent droppbildning. Dessa kärnprinciper och mekanismer möjliggör tillsammans att jettingteknik kan möta kraven på hög hastighet, hög upplösning additiv tillverkning för tillämpningar som sträcker sig från elektronik till biomedicinska enheter National Institute of Standards and Technology (NIST).

Fördelar med Jetting för Höggenomströmningproduktion

Jettingteknik erbjuder flera distinkta fördelar för höggenomströmning additiv tillverkning, vilket gör det till ett föredraget val för industrier som söker snabba, skalbara och flexibla produktionslösningar. En av de främsta fördelarna är dess förmåga att avsätta material selektivt och precist, vilket möjliggör tillverkning av komplexa geometriska former med minimalt avfall. Till skillnad från traditionella lager-för-lager avsättningsmetoder kan jetting samtidigt avsätta flera droppar över ett brett område, vilket avsevärt ökar bygghastigheten och genomströmningen. Denna parallellisering är särskilt fördelaktig för storskaliga produktionsserier eller när flera delar tillverkas i en enda byggcykel.

En annan viktig fördel är kompatibiliteten hos jetting-system med ett brett spektrum av material, inklusive fotopolymerer, metaller, keramer och biologiska substanser. Denna mångsidighet gör det möjligt för tillverkare att skräddarsy materialegenskaper efter specifika tillämpningskrav, vilket stödjer produktionen av funktionella delar med olika mekaniska och kemiska egenskaper. Dessutom stöder jettingteknik fler-material utskrift, vilket möjliggör integration av olika material inom en enda komponent, vilket är värdefullt för att producera delar med graderade egenskaper eller inbäddade funktionaliteter.

Jettingprocesser är också inneboende digitala och kontaktfria, vilket minskar risken för kontaminering och mekanisk stress på känsliga substrat. Den digitala naturen hos jetting underlättar snabb designiteration och anpassning, eftersom ändringar kan implementeras direkt från CAD-modeller utan behov av verktygsmodifieringar. Dessutom möjliggör skalbarheten hos jetting-skrivhuvuden—från enstaka munstycken till stora arrayer—tillverkare att effektivt justera produktionskapaciteten som svar på efterfrågevariationer. Dessa kombinerade fördelar positionerar jettingteknik som en ledande lösning för höggenomströmning additiv tillverkning inom sektorer som elektronik, medicinska enheter och konsumentprodukter (Stratasys, HP).

Materialkompatibilitet och Innovationer inom Jettingbläck

Materialkompatibilitet är en kritisk faktor i utvecklingen av jettingteknik för höggenomströmning additiv tillverkning (AM). Prestanda och tillförlitlighet hos jettingprocesser—såsom bläckstråle, bindemedelsjetting och materialjetting—är starkt beroende av de fysiska och kemiska egenskaperna hos bläcken eller råmaterialen. Traditionella jettingbläck var främst begränsade till lågviskösa, vattenbaserade formuleringar, vilket begränsade utbudet av tryckbara material och därmed de mekaniska och funktionella egenskaperna hos de slutliga delarna. Nyliga innovationer har dock utökat paletten av kompatibla material för att inkludera fotopolymerer, metallnanopartikelsuspensioner, keramer och till och med bio-bläck, vilket möjliggör tillverkning av komplexa, fler-material strukturer med skräddarsydda egenskaper.

Nyckelutvecklingar inkluderar ingenjörskonst av bläck med justerbar reologi, ytspänning och partikelstorleksfördelning för att säkerställa stabil droppbildning och förhindra munstycksklämning vid hög genomströmning. Till exempel har framsteg inom stabilisering och dispersionstekniker för nanopartiklar möjliggjort pålitlig jetting av metall- och keramikbläck, vilket är avgörande för att producera täta, högpresterande komponenter efter efterbehandlingssteg som sintring. Dessutom har integrationen av reaktiva eller härdbara kemier—som UV-härdbara hartser—underlättat snabb fastställning och lager-för-lager uppbyggnad, vilket är avgörande för att upprätthålla delens integritet vid industriella hastigheter. Dessa innovationer stöds av pågående forskning från organisationer som National Institute of Standards and Technology och Fraunhofer Society, som fokuserar på att optimera bläckformuleringar och jettingparametrar för olika tillämpningar.

Ser man framåt, lovar utvecklingen av smarta och funktionella bläck—som inkorporerar ledande, magnetiska eller biologiskt aktiva komponenter—att ytterligare utöka kapabiliteterna hos jetting-baserad AM, vilket banar väg för nästa generations enheter och strukturer med integrerade funktionaliteter.

Systemarkitekturer: Skrivhuvuden, Munstycken och Automation

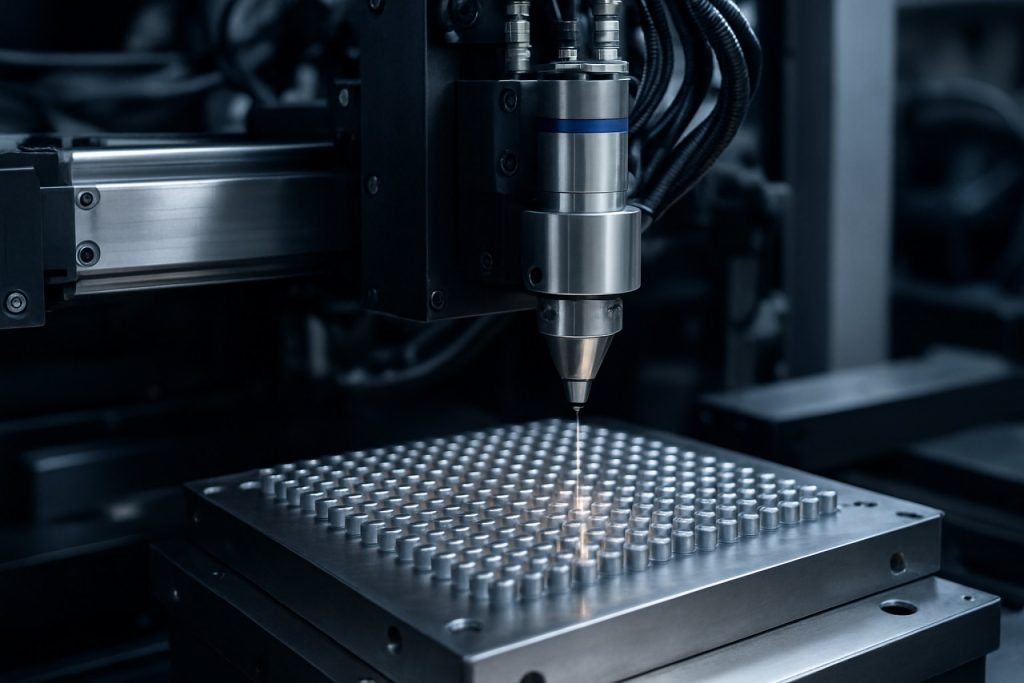

Systemarkitekturen för jettingteknik i höggenomströmning additiv tillverkning definieras av integration och optimering av skrivhuvuden, munstycken och automationssystem. Skrivhuvuden är de centrala komponenterna som ansvarar för den kontrollerade avlagringen av materialdroppar, och deras design påverkar direkt genomströmning, upplösning och materialkompatibilitet. Moderna höggenomströmning system använder ofta arrayer av piezoelektriska eller termiska bläckstråleskrivhuvuden, vilket möjliggör parallelliserad dropputsättning och avsevärt ökar byggtakt. Konfigurationen och tätheten hos dessa skrivhuvudarrayer är avgörande; högre munstyckantal och närmare avstånd möjliggör bredare täckning och finare detaljer, men kräver också avancerade synkroniserings- och underhållsstrategier för att förhindra klämning och säkerställa enhetlighet Xaar plc.

Munstycksdesign är lika avgörande, eftersom den styr droppstorlek, bana och materialflöde. Innovationer som anti-vätande beläggningar, självrengörande mekanismer och variabla öppningsmunstycken har introducerats för att minimera stillestånd och upprätthålla konsekvent jettingprestanda, särskilt när man bearbetar viskösa eller partikelbelastade material Stratasys Ltd.. Automation förbättrar ytterligare genomströmningen genom att integrera skrivhuvudkalibrering, substrathantering och realtidsprocessövervakning. Robotiska system och transportörbaserade plattformar möjliggör kontinuerlig eller batchproduktion, vilket minskar manuell intervention och cykeltider. Avancerade feedback- och visionsystem används i allt högre grad för att upptäcka defekter, justera substrat och dynamiskt justera jettingparametrar, vilket säkerställer hög avkastning och upprepbarhet HP Inc..

Tillsammans utgör synergin mellan sofistikerade skrivhuvudarrayer, precisionstillverkade munstycken och robusta automationsramverk grunden för skalbarheten och tillförlitligheten hos jetting-baserade höggenomströmning additiv tillverkning system.

Hastighet, Upplösning och Skalbarhet: Prestandamått

Jettingteknik i höggenomströmning additiv tillverkning utvärderas kritiskt baserat på tre sammanhängande prestandamått: hastighet, upplösning och skalbarhet. Hastighet avser den takt vid vilken materialdroppar avsätts och härdas, vilket direkt påverkar produktionsgenomströmningen. Moderna jetting-system, såsom de som använder multi-munstycksarrayer och avancerade skrivhuvudarkitekturer, kan uppnå avsättningshastigheter som överstiger hundratals millimeter per sekund, vilket gör dem lämpliga för industriella tillämpningar Stratasys. Men att öka hastigheten introducerar ofta utmaningar i att upprätthålla noggrannhet i droppplacering och lagerjämnhet.

Upplösning definieras av den minimi funktionella storlek och lager tjocklek som kan uppnås av jettingprocessen. Högupplösta jetting-system kan producera funktioner så fina som 16 mikron, vilket möjliggör tillverkning av intrikata geometriska former och släta ytor 3D Systems. Att uppnå hög upplösning kräver vanligtvis precis kontroll över droppstorlek, utskjutningsfrekvens och substratrörelse, vilket kan begränsa maximal bygghastighet på grund av behovet av långsammare, mer kontrollerad avsättning.

Skalbarhet handlar om förmågan att upprätthålla prestanda när byggvolymer och produktionsbehov ökar. Jettingteknik skalas genom parallellisering av skrivhuvuden och integration av automatiserade materialhanteringssystem. Men att skala upp introducerar komplexiteter som munstyckssynkronisering, materialförsörjningslogistik och termisk hantering, som måste hanteras för att säkerställa konsekvent delkvalitet över stora byggnader HP.

Att balansera dessa mått—maximera hastighet och skalbarhet utan att offra upplösning—förblir en central utmaning i att avancera jettingteknik för höggenomströmning additiv tillverkning.

Utmaningar och Begränsningar i Industriella Tillämpningar

Trots sitt löfte om snabb, precis tillverkning, står jettingteknik i höggenomströmning additiv tillverkning inför flera utmaningar och begränsningar som hindrar dess utbredda industriella antagande. En primär oro är det begränsade utbudet av tryckbara material. Jettingprocesser, såsom materialjetting och bindemedelsjetting, kräver ofta lågviskösa bläck eller bindemedel, vilket begränsar användningen av högpresterande polymerer, keramer eller metaller som är avgörande för krävande industriella tillämpningar. Denna materialbegränsning påverkar de mekaniska egenskaperna och den funktionella prestandan hos de slutliga delarna, vilket begränsar deras lämplighet för slutprodukter i sektorer som flyg- och bilindustri.

En annan betydande utmaning är risken för munstycksklämning och underhållsproblem, särskilt när man hanterar partikelladdade eller reaktiva bläck. Frekvent klämning kan leda till stillestånd, ökade underhållskostnader och inkonsekvent utskriftskvalitet. Dessutom förblir uppnåendet av enhetlig droppbildning och precis avsättning vid höga hastigheter tekniskt krävande, eftersom variationer kan resultera i defekter som ofullständig fusion, porositet eller ytråhet. Dessa defekter äventyrar den dimensionella noggrannheten och den strukturella integriteten hos tryckta delar, vilket är kritiskt för industriella standarder.

Skalbarhet är också en oro. Medan jettingteknik utmärker sig i att producera små, intrikata delar, introducerar uppskalning till större byggvolymer eller högre genomströmning ofta utmaningar i att upprätthålla utskriftskonsistens och processtyrning. Dessutom kan efterbehandlingskrav, såsom härdning, sintring eller infiltrering, lägga till komplexitet och kostnad, vilket ytterligare begränsar teknikens konkurrenskraft jämfört med traditionella tillverkningsmetoder. Att ta itu med dessa utmaningar är avgörande för att jettingteknik ska kunna realisera sin fulla potential i höggenomströmning industriella miljöer (National Institute of Standards and Technology, ASTM International).

Fallstudier: Verkliga Framgångar med Höggenomströmning Jetting

Nyliga framsteg inom jettingteknik har möjliggjort betydande genombrott inom höggenomströmning additiv tillverkning (AM), som demonstreras av flera verkliga fallstudier. Till exempel har Stratasys implementerat multi-munstycks PolyJet-system i industriella miljöer, vilket möjliggör snabb prototypframställning och kortproduktionskörningar med komplexa geometriska former och fler-material kapabiliteter. Deras J850-system kan till exempel producera fullfärgade, fler-material delar i hastigheter som tidigare var ouppnåeliga med traditionella AM-metoder.

Ett annat anmärkningsvärt exempel är HP Inc:s Multi Jet Fusion (MJF) teknik, som har antagits av tillverkare som DSM och Jabil för massproduktion av funktionella slutprodukter. MJF:s förmåga att snabbt avsätta och smälta materiallager har möjliggjort produktionskörningar med tusentals delar per dag, med konsekventa mekaniska egenskaper och fin detaljupplösning.

Inom elektroniksektorn har Nano Dimension utnyttjat bläckstråle-baserad AM för att tillverka flerlagers tryckta kretskort (PCB) med inbäddade komponenter, vilket drastiskt minskar ledtider och möjliggör snabb designiteration. Deras DragonFly-system exemplifierar hur jetting kan skräddarsys för höggenomströmning, högprecisions elektroniktillverkning.

Dessa fallstudier understryker den transformativa påverkan av jettingteknik i att skala upp additiv tillverkning från prototypframställning till verklig produktion, och erbjuder hastighet, flexibilitet och materialmångsidighet som möter kraven från modern industri.

Framtida Trender och Framväxande Forskning inom Jettingteknik

Framtiden för jettingteknik i höggenomströmning additiv tillverkning formas av snabba framsteg inom design av skrivhuvuden, materialvetenskap och procesautomation. En nyckeltrend är utvecklingen av fler-material och multifunktionella jetting-system, vilket möjliggör samtidig avsättning av olika material med precis spatial kontroll. Denna kapabilitet är avgörande för att tillverka komplexa, funktionellt graderade eller flerkomponentstrukturer i ett enda tillverkningssteg, vilket är mycket önskvärt inom sektorer som elektronik, biomedicinska enheter och flygindustri (Nature Reviews Materials).

Framväxande forskning fokuserar också på att öka genomströmningen och upplösningen hos jetting-system. Innovationer som högdensitets munstycksarrayer, avancerade droppkontrollalgoritmer och realtidsprocessövervakning integreras för att öka produktiviteten utan att offra delkvalitet. Maskininlärning och artificiell intelligens används i allt högre grad för att dynamiskt optimera jettingparametrar, minska defekter och möjliggöra adaptiva tillverkningsprocesser (Additive Manufacturing).

En annan lovande riktning är utvidgningen av tryckbara materialportföljer, inklusive högpresterande polymerer, keramer och till och med metaller, genom nya bläckformuleringar och hybrida jettingtekniker. Forskning kring miljövänliga och hållbara material får alltmer fart, i linje med globala hållbarhetsmål (National Institute of Standards and Technology).

Ser man framåt, förväntas integrationen av jettingteknik med andra additiva och subtraktiva processer, samt antagandet av digitala tvillingar och Industry 4.0-ramverk, ytterligare förbättra skalbarheten, flexibiliteten och intelligensen hos höggenomströmning additiv tillverkningssystem.

Slutsats: Den Utvecklande Rollen av Jetting inom Additiv Tillverkning

Jettingteknik har snabbt utvecklats till att bli en hörnsten i höggenomströmning additiv tillverkning, och erbjuder unika fördelar i hastighet, precision och materialmångsidighet. När efterfrågan på massanpassning och snabb prototypframställning växer inom industrier, utnyttjas jetting-baserade system—som materialjetting och bindemedelsjetting—i allt högre grad för deras förmåga att avsätta fina droppar med hög spatial upplösning och att bearbeta ett brett spektrum av material, från polymerer till metaller och keramer. Nyliga framsteg inom design av skrivhuvuden, bläckformulering och processtyrning har avsevärt förbättrat genomströmning och tillförlitlighet, vilket möjliggör produktion av komplexa geometriska former i industriell skala.

Framöver är rollen för jettingteknik på väg att expandera ytterligare när forskningen tar itu med aktuella begränsningar, såsom munstycksklämning, materialkompatibilitet och efterbehandlingskrav. Integration med realtidsövervakning och AI-driven procesoptimering förväntas förbättra konsekvensen och minska avfall, vilket gör jetting till en mer hållbar och kostnadseffektiv lösning för storskalig tillverkning. Dessutom kommer utvecklingen av fler-material och funktionellt graderade utskriftskapabiliteter att öppna nya vägar för innovation inom sektorer som flyg, hälsovård och elektronik.

Sammanfattningsvis är jettingteknik på väg att övergå från ett prototypverktyg till en robust plattform för höggenomströmning, produktion av slutprodukter. Dess utvecklande kapabiliteter är inställda på att omdefiniera landskapet för additiv tillverkning, vilket stödjer övergången till digitala, on-demand och distribuerade tillverkningsmodeller. Fortsatt investering i forskning och industriell antagande kommer att vara avgörande för att fullt ut realisera den transformativa potentialen hos jetting under de kommande åren (ASTM International; National Institute of Standards and Technology).

Källor & Referenser

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension