Prototypavkastningsoptimering inom tillverkning av halvledare: Hur avancerade tekniker revolutionerar tidig produktion och driver konkurrensfördelar

- Introduktion: Den kritiska rollen av prototypavkastning i halvledarframgång

- Nyckelutmaningar för att uppnå hög prototypavkastning

- Avancerade processkontroll- och övervakningstekniker

- Datadrivna metoder: Utnyttja AI och maskininlärning för avkastningsförbättring

- Design för tillverkningsbarhet: Integrera avkastningsöverväganden tidigt

- Rotorsaksanalyser och strategier för defektminskning

- Fallstudier: Framgångar i verkligheten inom prototypavkastningsoptimering

- Framtida trender: Framväxande teknologier som formar avkastningsförbättring

- Slutsats: Bästa metoder för bestående prototypavkastningsexcellens

- Källor & Referenser

Introduktion: Den kritiska rollen av prototypavkastning i halvledarframgång

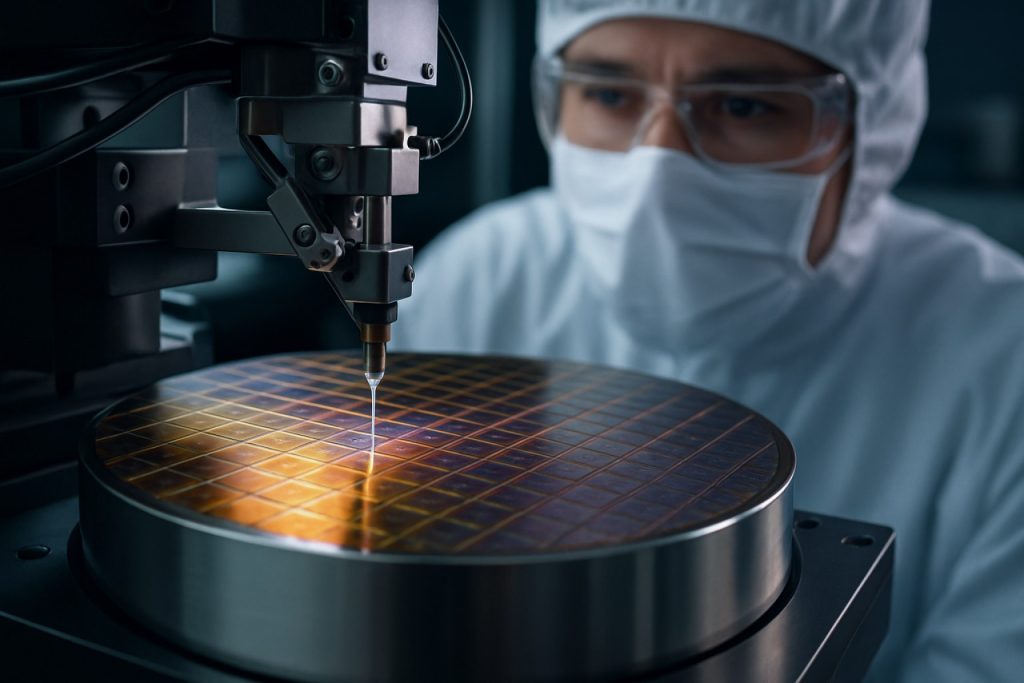

I det hårt konkurrensutsatta landskapet för halvledartillverkning är avkastningen som uppnås under prototypfasen en avgörande faktor för att bestämma både den tekniska och kommersiella livskraften hos nya enheter. Prototypavkastning avser andelen funktionella chip som produceras från en initial batch av wafers, och fungerar som en avgörande indikator på processens mognad och designens robusthet. Hög prototypavkastning påskyndar tid till marknad, minskar utvecklingskostnader och ökar sannolikheten för lyckad massproduktion, medan låg avkastning kan signalera grundläggande design- eller processproblem som kan äventyra en produkts lansering eller lönsamhet.

Betydelsen av att optimera prototypavkastning har ökat i takt med att enhetsarkitekturer blir mer komplexa och funktionsstorlekar krymper till nanometerskala. Tidig identifiering och åtgärdande av avkastningsdetraktorer—som designfel, processvariabilitet och materialdefekter—är avgörande för att undvika kostsamma iterationer och förseningar. Avancerade verktyg för avkastningsanalys, datadriven processkontroll och nära samarbete mellan design- och tillverkningsteam är nu standardpraxis för att maximera prototypavkastning och säkerställa en smidig övergång till volymproduktion. Som framhävt av Taiwan Semiconductor Manufacturing Company (TSMC), förbättrar tidig avkastningsinlärning inte bara tillverkningseffektiviteten utan ger också värdefull feedback för designoptimering och processförbättring.

I slutändan är förmågan att optimera prototypavkastning en nyckeldifferentiator för halvledarföretag, som direkt påverkar produktkvalitet, kostnadsstruktur och marknadskonkurrens. När branschen fortsätter att tänja på teknikens gränser kommer det strategiska fokuset på optimering av prototypavkastning att förbli centralt för att uppnå innovation och kommersiell framgång.

Nyckelutmaningar för att uppnå hög prototypavkastning

Att uppnå hög prototypavkastning inom halvledartillverkning är fullt av unika utmaningar som skiljer sig från dem som möts i högvolymproduktion. En av de främsta hindren är processvariabilitet, som är mer uttalad under prototypfasen på grund av frekventa designändringar, omogna processrecept och begränsad statistisk processkontroll. Dessa faktorer kan leda till inkonsekvent enhetsprestanda och ökade defektrater, vilket gör det svårt att uppnå de avkastningsmål som är nödvändiga för kostnadseffektiv utveckling SEMI.

En annan betydande utmaning är den begränsade tillgången på teststrukturer och övervakningsdata. Till skillnad från mogna produktionslinjer saknar prototypkörningar ofta omfattande inline-metrik och defektinspektionsövervakning, vilket hindrar snabb rotorsaksanalys och korrigerande åtgärder. Denna brist på data kan fördröja identifieringen av systematiska avkastningsdetraktorer, såsom litografimissjustering, ättningsprofilavvikelser eller kontamineringsevenemang TSMC.

Dessutom introducerar integrationen av nya material och enhetsarkitekturer i prototyper oförutsedda felmekanismer. Dessa kan inkludera ökad känslighet för processinducerad stress, nya gränssnittdefekter eller oväntade interaktioner mellan processsteg. Bristen på historiska feldata för dessa innovationer komplicerar ytterligare avkastningsinlärning och optimering Intel.

Slutligen pressar trycket på tid till marknad ofta fram accelererade utvecklingscykler, vilket minskar möjligheten till grundlig processkarakterisering och optimering. Detta kan resultera i suboptimala processfönster och högre initiala defektdensiteter, vilket ytterligare utmanar avkastningsförbättringsinsatser under den kritiska prototypfasen.

Avancerade processkontroll- och övervakningstekniker

Avancerad processkontroll (APC) och övervakningstekniker är avgörande för att optimera prototypavkastning under halvledartillverkning, där tidig processvariabilitet kan påverka enhetens prestanda och kostnad avsevärt. APC-system integrerar realtidsdatainsamling med feedback- och feedforward-kontrollstrategier för att hålla processparametrar inom snäva toleranser, vilket minskar defektrater och ökar avkastningen. Dessa system utnyttjar sensorer, metrologiverktyg och maskininlärningsalgoritmer för att upptäcka avvikelser och förutsäga potentiella avkastningsdetraktorer innan de manifesterar sig i den slutliga produkten.

Nyckelövervakningstekniker inkluderar inline-metrik, som ger omedelbar feedback på kritiska dimensioner, film tjocklek och överlagringsnoggrannhet, samt felupptäckts- och klassificeringssystem (FDC) som kontinuerligt analyserar utrustning och processignaler för avvikelser. Genom att implementera statistisk processkontroll (SPC) och virtuell metrologi kan tillverkare identifiera subtila processdrifter och utrustningsfel som kanske inte är uppenbara genom traditionell slutinspektion. Detta proaktiva tillvägagångssätt möjliggör snabba korrigerande åtgärder, vilket minimerar spridningen av defekter genom efterföljande processsteg.

Nyligen framsteg inom APC involverar integration av artificiell intelligens och big data-analys, vilket möjliggör prediktivt underhåll och adaptiv processjustering. Dessa teknologier underlättar snabb identifiering av rotorsaker till avkastningsförlust, särskilt i samband med komplex, flerledad prototyptillverkning. Som ett resultat kan tillverkare uppnå högre första-pass-avkastning, minska cykeltid och påskynda övergången från prototyp till volymproduktion. För ytterligare detaljer, se resurser från SEMI och Applied Materials.

Datadrivna metoder: Utnyttja AI och maskininlärning för avkastningsförbättring

Datadrivna metoder, särskilt de som utnyttjar artificiell intelligens (AI) och maskininlärning (ML), transformerar prototypavkastningsoptimering inom halvledartillverkning. Genom att utnyttja stora mängder process-, utrustnings- och testdata kan AI/ML-modeller identifiera subtila mönster och korrelationer som traditionella statistiska metoder kan förbise. Dessa insikter möjliggör tidig upptäckte av avkastningsdetraktorer, rotorsaksanalys och prediktivt underhåll, som alla är kritiska för att förbättra prototypavkastning.

En nyckelapplikation är användningen av övervakade inlärningsalgoritmer för att förutsäga wafer- eller die-avkastning baserat på processparametrar och inline-metrikdata. Genom att träna modeller på historiska data kan tillverkare prognostisera avkastningsresultat för nya prototyper och proaktivt justera processinställningar för att mildra risker. Oövervakade inlärningstekniker, såsom klustring och avvikelseupptäckning, hjälper till att avslöja tidigare okända källor till variation eller avvikande beteende i tillverkningsprocessen, vilket möjliggör riktade korrigerande åtgärder.

AI-drivna defektklassificeringssystem, drivna av djupinlärning, kan snabbt analysera högupplösta inspektionsbilder för att särskilja mellan godartade och avkastningsbegränsande defekter, vilket minskar falska positiva och påskyndar identifieringen av rotorsaker. Dessutom utforskas förstärkningsinlärning för att optimera processkontrollstrategier i realtid, anpassa sig till förändrade förhållanden och minimera avkastningsförlust under tidiga prototypkörningar.

Integrationen av AI/ML i avkastningshanteringsplattformar stöds av branschledare och konsortier, såsom SEMI och Taiwan Semiconductor Manufacturing Company (TSMC), som förespråkar standardiserade dataformat och samarbetsanalys. När datadrivna metoder mognar förväntas de spela en alltmer central roll i att påskynda avkastningsökning och minska tid till marknad för avancerade halvledarprototyper.

Design för tillverkningsbarhet: Integrera avkastningsöverväganden tidigt

Att integrera avkastningsöverväganden i de tidigaste faserna av halvledardesign—vanligtvis kallad Design för tillverkningsbarhet (DfM)—är en kritisk strategi för att optimera prototypavkastning. Genom att införa avkastningscentrerat tänkande i designprocessen kan ingenjörer proaktivt ta itu med potentiella tillverkningsutmaningar, minska kostsamma iterationer och påskynda tid till marknad. DfM innebär nära samarbete mellan design- och processingenjörsteam för att identifiera och mildra källor till avkastningsförlust, såsom layoutberoende effekter, processvariabilitet och defektsensitivitet.

Nyckel-DfM-praktiker inkluderar användning av avancerade designregler som tar hänsyn till litografiska begränsningar, kritisk dimensionskontroll och processfönstervariabilitet. Till exempel kan layoutreglering och redundans införlivas för att förbättra defektolerans, medan kritiska områden som är benägna för systematiska defekter kan minimeras genom noggrant golvplanering och routing. Dessutom används simuleringsverktyg och prediktiva modeller för att bedöma tillverkningsbarheten av designval innan fysiska prototyper tillverkas, vilket möjliggör tidig upptäckte av avkastningsdetraktorer.

Antagandet av DfM-metoder har visat sig signifikant förbättra första-pass-avkastningen, särskilt när enhetsgeometrier krymper och processkomplexiteten ökar. Branschstandarder och riktlinjer, såsom de som tillhandahålls av SEMI (Semiconductor Equipment and Materials International) och IEEE (Institute of Electrical and Electronics Engineers), erbjuder ramverk för att integrera DfM i halvledarutvecklingslivscykeln. I slutändan förbättrar tidig avkastningsoptimering genom DfM inte bara prototypens framgångsfrekvenser utan bidrar också till lägre produktionskostnader och förbättrad produktpålitlighet.

Rotorsaksanalyser och strategier för defektminskning

Rotorsaksanalyser (RCA) är en hörnsten i att optimera prototypavkastning inom halvledartillverkning, eftersom den systematiskt identifierar och åtgärdar de underliggande faktorer som bidrar till avkastningsförlust. Komplexiteten i halvledarprocesser—som omfattar fotolitografi, ättning, avsättning och paketering—betyder att defekter kan härstamma från en mängd olika källor, inklusive utrustningsfel, materialimpuritet, processvariationer och mänskligt fel. Effektiv RCA använder en kombination av statistisk processkontroll (SPC), feltyp- och effektanalys (FMEA) och avancerad dataanalys för att spåra defekter tillbaka till deras ursprung, vilket möjliggör riktade korrigerande åtgärder.

Strategier för defektminskning är nära kopplade till de insikter som erhålls från RCA. Till exempel, när en återkommande partikelförorening spåras till ett specifikt verktyg eller processsteg, kan tillverkare implementera fokuserade underhållsscheman, uppgradera filtreringssystem eller modifiera processrecept för att mildra problemet. Dessutom möjliggör antagandet av realtidsövervakning och maskininlärningsalgoritmer tidig upptäckte av processdrifter och avvikelser, vilket ytterligare minskar förekomsten av defekter som påverkar avkastningen. Tvärfunktionella team, inklusive processingenjörer, utrustningstekniker och kvalitetskontrollspecialister, samarbetar för att implementera och validera korrigerande åtgärder, vilket säkerställer att förbättringar upprätthålls över efterföljande prototypkörningar.

Kontinuerliga förbättringsramverk som Six Sigma och Total Quality Management (TQM) integreras ofta i initiativ för defektminskning, vilket främjar en kultur av proaktivt problemlösande och datadrivet beslutsfattande. Genom att systematiskt ta itu med rotorsaker och implementera robusta strategier för defektminskning kan halvledartillverkare avsevärt förbättra prototypavkastning, påskynda tid till marknad och minska utvecklingskostnader, som framhävt av SEMI och Texas Instruments.

Fallstudier: Framgångar i verkligheten inom prototypavkastningsoptimering

Flera halvledartillverkare har uppnått betydande förbättringar i prototypavkastningsoptimering genom integration av avancerad analys, processkontroll och tvärfunktionellt samarbete. Till exempel implementerade Intel Corporation maskininlärningsalgoritmer för att analysera defektmönster och förutsäga avkastningsbegränsande faktorer under de tidiga faserna av processutveckling. Detta tillvägagångssätt möjliggjorde snabb identifiering och åtgärdande av rotorsaker, vilket resulterade i en rapporterad 15% ökning av första-pass-avkastning för nya processnoder.

På liknande sätt antog Taiwan Semiconductor Manufacturing Company (TSMC) realtidsstatistisk processkontroll (SPC) och automatiserade feedbackloopar i sina pilotlinjer. Genom att kontinuerligt övervaka kritiska processparametrar och korrelera dem med elektriska testresultat minskade TSMC prototypcykeltider och förbättrade avkastningsökningstakter, vilket påskyndade tid till marknad för avancerade teknologier.

Ett annat anmärkningsvärt exempel är Samsung Electronics, som utnyttjade digitala tvillingar och virtuella tillverkningsmodeller för att simulera processvariationer och optimera strategier för design för tillverkningsbarhet (DFM). Detta digitala tillvägagångssätt gjorde det möjligt för Samsung att proaktivt ta itu med potentiella avkastningsdetraktorer innan fysisk prototypering, vilket ledde till högre initiala avkastningar och lägre utvecklingskostnader.

Dessa fallstudier understryker värdet av datadrivna metoder, tidig defektupptäckning och tvärvetenskapligt teamwork i att uppnå prototypavkastningsoptimering. Framgångarna hos branschledare visar att investeringar i avancerad processkontroll och prediktiv analys kan ge mätbara förbättringar i avkastning, kostnadseffektivitet och produktkvalitet inom halvledartillverkning.

Framtida trender: Framväxande teknologier som formar avkastningsförbättring

Framtiden för prototypavkastningsoptimering inom halvledartillverkning formas av en sammanslagning av framväxande teknologier som lovar att revolutionera defektupptäckning, processkontroll och dataanalys. En av de mest betydelsefulla trenderna är integrationen av artificiell intelligens (AI) och maskininlärning (ML) i avkastningshanteringssystem. Dessa teknologier möjliggör realtidsanalys av stora datamängder som genereras under wafer-tillverkning, vilket möjliggör prediktivt underhåll, snabb rotorsaksanalys och adaptiva processjusteringar som minimerar avkastningsförlust Taiwan Semiconductor Manufacturing Company.

En annan transformativ utveckling är antagandet av avancerade metrologi- och inspektionsverktyg, såsom högupplösta e-stråle- och optiska inspektionssystem. Dessa verktyg ger en oöverträffad känslighet för sub-nanometerdefekter, vilket möjliggör tidigare upptäckte och klassificering av avkastningsbegränsande anomalier under prototypfasen KLA Corporation. Dessutom möjliggör användningen av digitala tvillingar—virtuella kopior av tillverkningsprocesser—ingenjörer att simulera och optimera processparametrar innan fysisk implementering, vilket minskar kostsamma försök-och-misstag-cykler Siemens Digital Industries Software.

Vidare introducerar övergången till heterogen integration och avancerade förpackningsteknologier, såsom 3D-stapling och chipletarkitekturer, nya avkastningsutmaningar men också möjligheter till optimering genom förbättrad processkontroll och inline-övervakning. När branschen rör sig mot mindre noder och mer komplexa enhetsarkitekturer kommer synergier mellan AI-drivna analyser, avancerad inspektion och digital processmodellering att vara avgörande för att uppnå högre prototypavkastningar och påskynda tid till marknad för nästa generations halvledarenheter.

Slutsats: Bästa metoder för bestående prototypavkastningsexcellens

Att uppnå och upprätthålla hög prototypavkastning inom halvledartillverkning kräver en holistisk och disciplinerad strategi som integrerar både tekniska och organisatoriska bästa metoder. För det första är robust datainsamling och analys avgörande; att utnyttja avancerad processkontroll (APC) och realtidsövervakning möjliggör snabb identifiering och korrigering av avkastningsdetraktorer. Att implementera principer för Design för tillverkningsbarhet (DfM) tidigt i designfasen säkerställer att prototyper är inneboende mer robusta mot processvariationer, vilket minskar risken för systematiska defekter. Tvärfunktionellt samarbete mellan design-, process- och testingenjörsteam främjar en kultur av kontinuerlig förbättring och snabb feedback, vilket är kritiskt för tidig avkastningsoptimering.

Regelbunden rotorsaksanalys med hjälp av statistisk processkontroll (SPC) och felanalysverktyg hjälper till att exakt identifiera och mildra källor till avkastningsförlust. Att anta ett proaktivt tillvägagångssätt för utrustningsunderhåll och kalibrering minimerar oplanerad stilleståndstid och processdrift, som båda kan påverka avkastningen negativt. Dessutom säkerställer investeringar i arbetskraftsutbildning att personalen är utrustad med den senaste kunskapen och färdigheterna för att hantera de växande processkomplexiteterna. Slutligen kan benchmarking mot branschstandarder och deltagande i konsortier eller kunskapsdelningsplattformar, såsom de som faciliteras av SEMI och imec, ge värdefulla insikter i framväxande bästa metoder och teknologier.

Genom att systematiskt tillämpa dessa bästa metoder kan halvledartillverkare inte bara optimera prototypavkastning utan också etablera en grund för bestående excellens när produkter övergår från prototypering till högvolymproduktion.

Källor & Referenser

- IEEE (Institute of Electrical and Electronics Engineers)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec