Revolutionera Multilagersfilmproduktion: Hur Optimering av Coextrusionsmunstycken Driver Överlägsen Prestanda och Kostnadsbesparingar. Upptäck Vetenskapen och Strategierna Bakom Nästa Generations Filmframställning.

- Introduktion till Coextrusionsmunstycksdesign i Multilagersfilmproduktion

- Nyckelprinciper för Optimering av Munstycksdesign

- Materialkompatibilitet och Hantering av Lagergränssnitt

- Flödesdynamik och Kontroll av Enhetlighet

- Simulerings- och Modelleringstekniker för Munstycksoptimering

- Felsökning av Vanliga Utmaningar i Munstycksdesign

- Fallstudier: Framgångar i Verkligheten inom Munstycksoptimering

- Framtida Trender och Innovationer inom Coextrusionsmunstycksdesign

- Slutsats: Maximera Kvalitet och Effektivitet i Multilagersfilmproduktion

- Källor & Referenser

Introduktion till Coextrusionsmunstycksdesign i Multilagersfilmproduktion

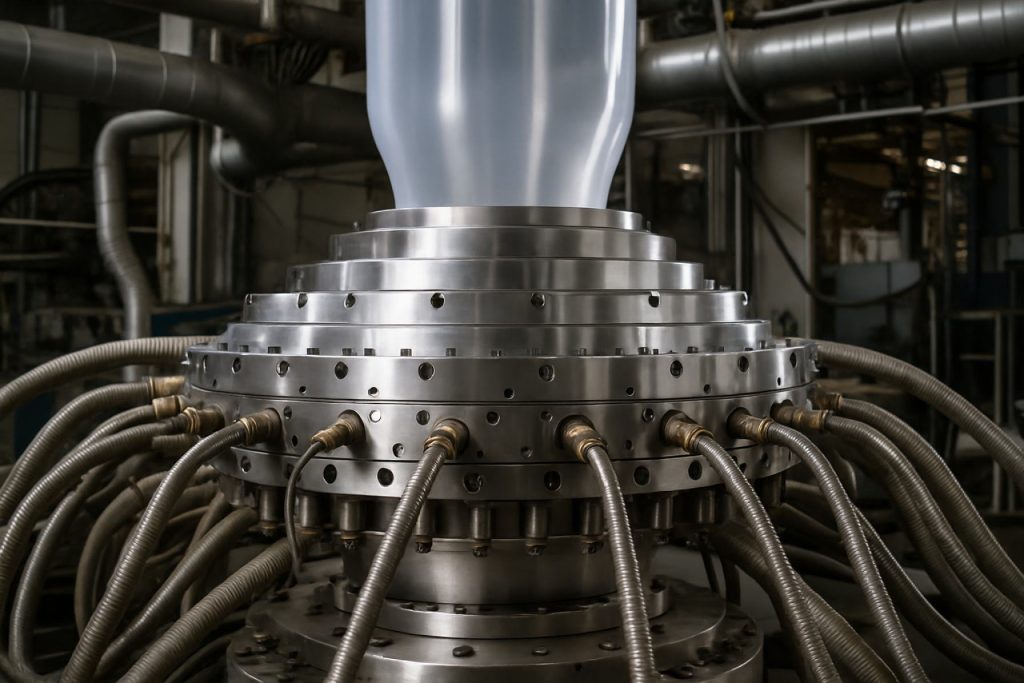

Coextrusionsmunstycksdesign är en kritisk aspekt av multilagersfilmproduktion, vilket möjliggör samtidig extrudering av flera polymerlager för att skapa filmer med skräddarsydda egenskaper för olika tillämpningar som förpackningar, jordbruk och medicinska enheter. Det primära målet med optimering av coextrusionsmunstycksdesign är att säkerställa enhetlig lager tjocklek, minimera gränsinstabiliteter och uppnå exakt kontroll över distributionen av varje polymerkomponent inom den slutliga filmstrukturen. Denna process involverar integration av avancerade ingenjörsprinciper, materialvetenskap och beräkningsmodellering för att hantera utmaningar som flödesdistribution, termisk hantering och kompatibilitet mellan olika polymerer.

Nya framsteg inom beräkningsfluiddynamik (CFD) och reologisk karakterisering har avsevärt förbättrat förmågan att förutsäga och optimera flödesbeteende inom coextrusionsmunstycken. Dessa verktyg gör det möjligt för ingenjörer att simulera de komplexa interaktionerna mellan flera polymersmältor, identifiera potentiella problem som flödesobalans eller munstycksdränering, och iterativt förfina munstycksgeometrin för optimal prestanda. Dessutom har antagandet av modulära munstycksdesigner och innovativa matningsblockteknologier underlättat större flexibilitet i lagerkonfiguration och snabb anpassning till förändrade produktkrav Technical Association of the Pulp and Paper Industry (TAPPI).

I slutändan är optimeringen av coextrusionsmunstycksdesign avgörande för att producera högkvalitativa multilagersfilmer med konsekventa egenskaper, minskat materialavfall och förbättrad processeffektivitet. När marknadens krav på sofistikerade filmstrukturer fortsätter att växa, förblir pågående forskning och utveckling inom munstycksdesignmetoder avgörande för att avancera kapabiliteterna inom multilagersfilmproduktion Society of Plastics Engineers (SPE).

Nyckelprinciper för Optimering av Munstycksdesign

Att optimera coextrusionsmunstycksdesign för multilagersfilmproduktion bygger på flera nyckelprinciper som direkt påverkar produktkvalitet, processeffektivitet och materialanvändning. En grundläggande princip är den enhetliga distributionen av smältflöde över alla lager, vilket säkerställer konsekvent film tjocklek och förhindrar defekter som flödeslinjer, gränsinstabilitet eller lagerinkapsling. Att uppnå detta kräver precis kanalgeometri, balanserade flödesvägar och noggrann kontroll av munstyckets landlängder och bredder. Beräkningsfluiddynamik (CFD) simuleringar används alltmer för att förutsäga och optimera flödesbeteende inom munstycket, vilket gör det möjligt för designer att identifiera och mildra potentiella problem innan tillverkning TAPPI.

En annan kritisk princip är minimering av uppehållstid och döda zoner inom munstycket, vilket hjälper till att förhindra materialnedbrytning och kontaminering mellan lager. Detta är särskilt viktigt vid bearbetning av polymerer med olika termiska känsligheter eller viskositeter. Munstycksdesignen måste också ta hänsyn till de reologiska egenskaperna hos varje polymer, vilket säkerställer att skjuvningshastigheter och tryckfall är kompatibla med alla involverade material. Dessutom måste gränssnittet mellan lager hanteras för att undvika mellanlagerblandning eller delaminering, ofta genom användning av optimerade manifolddesigner och flödeskanalarrangemang Elsevier.

Slutligen bör munstycksoptimering ta hänsyn till lätthet av rengöring, underhåll och anpassningsförmåga till olika produktspecifikationer. Modulära munstyckskomponenter och justerbara flödesbegränsare integreras ofta för att öka flexibiliteten och minska stillestånd under produktbyten. Genom att följa dessa principer kan tillverkare uppnå högkvalitativa, defektfria multilagersfilmer med förbättrad processpålitlighet och kostnadseffektivitet.

Materialkompatibilitet och Hantering av Lagergränssnitt

Materialkompatibilitet och effektiv hantering av lagergränssnitt är kritiska överväganden i optimeringen av coextrusionsmunstycksdesign för multilagersfilmproduktion. Valet av polymerer med kompatibla reologiska och termiska egenskaper är avgörande för att säkerställa enhetligt flöde, förhindra gränsinstabiliteter och uppnå stark vidhäftning mellan lager. Inkompatibla material kan leda till problem som delaminering, gränsdefekter eller ojämn lager tjocklek, vilket kompromissar de mekaniska och barriäregenskaperna hos den slutliga filmen.

Munstycksdesignen måste ta hänsyn till skillnader i smältviskositet, temperaturkänslighet och flödesbeteende hos varje polymer. Detta involverar ofta användning av skräddarsydda flödeskanaler, optimerade manifoldgeometrier och precis temperaturkontroll för att synkronisera ankomsten och distributionen av varje smältström vid munstyckets läppar. Dessutom kan införandet av gränssnittsmaterial eller bindande lager vara nödvändigt för att främja vidhäftning mellan annars inkompatibla polymerer, vilket ytterligare komplicerar munstycksdesignen och processparametrarna.

Avancerade simuleringsverktyg, såsom beräkningsfluiddynamik (CFD), används alltmer för att förutsäga och mildra potentiella gränsproblem genom att modellera flödet och interaktionen mellan flera polymerer inom munstycket. Dessa verktyg gör det möjligt för designer att optimera kanaldimensioner, flödeshastigheter och temperaturprofiler, vilket minskar risken för defekter och förbättrar den övergripande filmkvaliteten. Branschriktlinjer och forskning från organisationer som Technical Association of the Pulp and Paper Industry (TAPPI) och Society of Plastics Engineers (SPE) ger värdefulla insikter i bästa praxis för materialval och gränshantering i multilagerscoextrusion.

Flödesdynamik och Kontroll av Enhetlighet

I optimeringen av coextrusionsmunstycksdesign för multilagersfilmproduktion är hantering av flödesdynamik och uppnå enhetlighet över alla lager kritiska utmaningar. Flödet av flera polymerer genom ett coextrusionsmunstycke måste noggrant kontrolleras för att förhindra gränsinstabiliteter, variationer i lager tjocklek och defekter som flödeslinjer eller inkapsling. De reologiska egenskaperna hos varje polymer, inklusive viskositet och elasticitet, påverkar i hög grad flödesbeteendet inom munstycket. Mismatcher i dessa egenskaper kan leda till ojämna hastighetsprofiler, vilket orsakar lagerförvrängning eller oenhetlig tjockleksdistribution över filmens bredd.

Avancerade munstycksdesigner använder funktioner som matningsblocksystem, manifoldgeometrier (t.ex. T-munstycke, hängande kläde eller fiskstjärt) och optimering av flödeskanaler för att balansera tryck och hastighet för varje lager. Beräkningsfluiddynamik (CFD) simuleringar används alltmer för att modellera och förutsäga flödesmönster, vilket gör det möjligt för ingenjörer att identifiera och mildra potentiella problem innan fysisk prototypframställning. Dessa simuleringar hjälper till att optimera munstyckets landlängder, kanalformer och ingångsvinklar för att säkerställa enhetligt flöde och minimera skillnader i uppehållstid, vilket kan påverka materialnedbrytning och mellanlageradhesion.

Kontroll av enhetlighet involverar också noggrann temperaturhantering, eftersom temperaturgradienter kan ändra polymerens viskositet och förvärra flödesobalanser. Realtidsövervakning och feedbacksystem integreras ofta för att dynamiskt justera processparametrar, vilket säkerställer konsekvent lager tjocklek och kvalitet. Kombinationen av empirisk testning och simuleringsdriven design har lett till betydande förbättringar i multilagersfilmsenhetlighet, som dokumenterats av organisationer som Technical Association of the Pulp and Paper Industry (TAPPI) och Society of Plastics Engineers (SPE).

Simulerings- och Modelleringstekniker för Munstycksoptimering

Simulerings- och modelleringstekniker har blivit oumbärliga verktyg i optimeringen av coextrusionsmunstycksdesign för multilagersfilmproduktion. Avancerade beräkningsmetoder, såsom finita elementmetoden (FEA) och beräkningsfluiddynamik (CFD), gör det möjligt för ingenjörer att förutsäga och analysera det komplexa flödesbeteendet hos flera polymerer inom munstycket. Dessa simuleringar hjälper till att identifiera potentiella problem som flödesinstabiliteter, variationer i lager tjocklek och gränsdefekter innan fysisk prototypframställning, vilket avsevärt minskar utvecklingstiden och kostnaderna.

Moderna simuleringsplattformar möjliggör detaljerad modellering av icke-Newtoniansk polymerreologi, temperaturgradienter och viskoelastiska effekter, vilket är avgörande för att noggrant förutsäga prestandan hos multilagersmunstycken. Genom att virtuellt justera munstycksgeometri, kanaldimensioner och processparametrar kan ingenjörer optimera lager enhetlighet, minimera distributionen av uppehållstid och minska risken för materialnedbrytning. Dessutom underlättar simuleringsverktyg studiet av munstyckets svällning, tryckfall och påverkan av munstyckets landlängd på lagerdistributionen, vilket ger en omfattande förståelse för coextrusionsprocessen.

Integrationen av simuleringsresultat med experimentella data förbättrar ytterligare pålitligheten i munstycksdesignen. Iterativ optimering, stödd av digitala tvillingar och maskininlärningsalgoritmer, används alltmer för att förfina munstyckskonfigurationer och anpassa sig till nya materialsystem. Som ett resultat accelererar simulering och modellering inte bara innovation utan säkerställer också högre produktkvalitet och processeffektivitet inom multilagersfilmproduktion. För vidare läsning, se resurser från Autodesk och Ansys.

Felsökning av Vanliga Utmaningar i Munstycksdesign

Felsökning av vanliga utmaningar i munstycksdesign är en kritisk aspekt av att optimera coextrusionsmunstyckets prestanda i multilagersfilmproduktion. Ett vanligt problem är lager oenhetlighet, där variationer i lager tjocklek kan kompromissa filmens egenskaper. Detta beror ofta på otillräcklig design av flödeskanaler, bristande justering av munstyckets läppar eller inkonsekvent temperaturkontroll. Att åtgärda dessa problem involverar vanligtvis att förfina munstycksgeometrin med hjälp av beräkningsfluiddynamik (CFD) simuleringar för att säkerställa balanserad flödesdistribution och göra precisa mekaniska justeringar av munstyckets läppar och manifold.

En annan vanlig utmaning är gränsinstabilitet, såsom flödesinstabiliteter eller inkapslingsdefekter mellan lager. Dessa kan mildras genom att optimera den reologiska kompatibiliteten hos polymererna, justera flödeshastigheterna och finjustera temperaturprofilerna över munstycket. Dessutom är förekomsten av munstyckslinjer eller streck ofta kopplad till kontaminering, ytfel eller döda punkter inom munstycket. Regelbundet underhåll, noggranna rengöringsprotokoll och användning av strömlinjeformade flödesvägar kan avsevärt minska sådana defekter.

Kantvulster och neck-in är också vanliga, särskilt i breda filmapplikationer. Dessa kan åtgärdas genom att modifiera munstyckets utgångsgeometri, implementera kantpinning-system och optimera dragförhållandet. Avancerade diagnostikverktyg, såsom trycksensorer och termisk avbildning, används alltmer för att övervaka och felsöka dessa problem i realtid, vilket möjliggör snabba korrigerande åtgärder. För ytterligare vägledning om felsökning och bästa praxis, ger resurser från organisationer som Technical Association of the Pulp and Paper Industry (TAPPI) och Society of Plastics Engineers omfattande teknisk dokumentation och fallstudier.

Fallstudier: Framgångar i Verkligheten inom Munstycksoptimering

Fallstudier från verkligheten belyser de påtagliga fördelarna med optimering av coextrusionsmunstycksdesign i multilagersfilmproduktion, vilket visar förbättringar i produktkvalitet, processeffektivitet och kostnadseffektivitet. Till exempel implementerade en ledande förpackningstillverkare avancerade beräkningsfluiddynamik (CFD) simuleringar för att omdesigna sitt coextrusionsmunstycke, vilket resulterade i en 30% minskning av variationen i lager tjocklek och en betydande minskning av materialavfall. Denna optimering möjliggjorde produktion av filmer med mer konsekventa barriäregenskaper, vilket direkt förbättrade hållbarheten för livsmedelsförpackningar (Technical Association of the Pulp and Paper Industry).

Ett annat anmärkningsvärt exempel involverar integrationen av automatiserade justeringssystem för munstycksgap i en multilagers blåst filmlinje. Genom att använda realtidsfeedback från tjockleksmätarsensorer uppnådde tillverkaren snabb korrigering av flödesobalanser, vilket minskade starttider och skrotfrekvenser med över 20%. Detta tillvägagångssätt förbättrade inte bara drifteffektiviteten utan möjliggjorde också mer frekventa produktbyten, vilket stödde större flexibilitet i att möta kundernas krav (Plastics Industry Association).

Dessutom har samarbeten mellan munstyckstillverkare och filmproducenter lett till utvecklingen av modulära munstycksdesigner, som underlättar snabb underhåll och anpassning till nya hartsformuleringar. Dessa innovationer har varit särskilt påverkningsfulla inom medicinska och elektroniska sektorer, där stränga kvalitetskrav kräver exakt lagerkontroll (Society of Plastics Engineers). Tillsammans understryker dessa fallstudier den kritiska rollen av optimering av munstycksdesign för att främja multilagersfilmteknik och upprätthålla konkurrenskraft i högvärdesmarknader.

Framtida Trender och Innovationer inom Coextrusionsmunstycksdesign

Framtiden för optimering av coextrusionsmunstycksdesign inom multilagersfilmproduktion formas av snabba framsteg inom beräkningsmodellering, materialvetenskap och tillverkningsteknologier. En betydande trend är integrationen av avancerade simuleringsverktyg, såsom beräkningsfluiddynamik (CFD), som möjliggör precis förutsägelse och kontroll av polymerflöde inom komplexa munstycksgeometrier. Dessa verktyg underlättar designen av munstycken som minimerar flödesinstabiliteter, reducerar gränsdefekter och säkerställer enhetlig lager tjocklek, även när filmstrukturer blir mer intrikata och funktionaliserade Elsevier.

En annan innovation är antagandet av additiv tillverkning (3D-utskrift) för munstycksframställning. Detta tillvägagångssätt möjliggör skapandet av mycket anpassade och intrikata munstyckskanaler som tidigare var omöjliga eller kostnadsintensiva att tillverka med traditionell bearbetning. Additiv tillverkning påskyndar också prototyptillverkning och iteration, vilket möjliggör snabbare optimeringscykler och utforskning av nya munstycksarkitekturer TCT Magazine.

Materialinnovationer, såsom utvecklingen av nya polymerer och kompatibiliserare, påverkar också munstycksdesignen. Dessa material kan reducera gränsspänning och förbättra vidhäftningen mellan lager, vilket möjliggör tunnare och mer stabila multilagersfilmer. Dessutom framträder integrationen av realtidsprocessövervakning och maskininlärningsalgoritmer som ett kraftfullt verktyg för adaptiv munstyckskontroll, vilket möjliggör automatiska justeringar av processparametrar som svar på fluktuationer i materialegenskaper eller miljöförhållanden PlasticsToday.

Tillsammans driver dessa trender utvecklingen av coextrusionsmunstycksdesign mot större flexibilitet, effektivitet och produktprestanda, vilket positionerar industrin för att möta den växande efterfrågan på avancerade multilagersfilmer inom förpackningar, medicinska och högteknologiska tillämpningar.

Slutsats: Maximera Kvalitet och Effektivitet i Multilagersfilmproduktion

Att optimera coextrusionsmunstycksdesign är avgörande för att uppnå överlägsen kvalitet och operationell effektivitet inom multilagersfilmproduktion. Avancerad munstycksdesign påverkar direkt lager enhetlighet, gränsadhesion och minimering av defekter såsom flödeslinjer eller tjockleksvariationer. Genom att utnyttja beräkningsfluiddynamik (CFD) simuleringar och reologisk modellering kan tillverkare förutsäga och kontrollera polymerflödesbeteende inom munstycket, vilket säkerställer konsekvent lagerdistribution och minskar materialavfall. Integrationen av precis temperaturkontroll och strömlinjeformade flödeskanaler förbättrar ytterligare stabiliteten i extrusionsprocessen, vilket leder till förbättrad produktkonsekvens och minskad stilleståndstid.

Kontinuerlig innovation inom munstycksdesign, såsom antagandet av modulära och justerbara munstyckskomponenter, möjliggör snabb anpassning till förändrade produktspecifikationer och materialformuleringar. Denna flexibilitet är avgörande för att möta de föränderliga kraven inom förpackningar, medicinska och specialfilmer. Dessutom möjliggör implementeringen av realtidsövervakning och feedbacksystem proaktiva processjusteringar, vilket minimerar risken för defekter och optimerar genomströmningen.

I slutändan utgör synergien mellan avancerad munstycksdesign, processkontroll och materialval grunden för att maximera både kvalitet och effektivitet i multilagersfilmproduktion. När industrin rör sig mot mer hållbara och högpresterande filmer kommer pågående forskning och samarbete med teknikleverantörer som Davis-Standard och Windmöller & Hölscher att vara avgörande. Att omfamna dessa framsteg säkerställer att tillverkare förblir konkurrenskraftiga samtidigt som de levererar filmer som uppfyller stränga prestanda- och regleringskrav.

Källor & Referenser

- Technical Association of the Pulp and Paper Industry (TAPPI)

- Society of Plastics Engineers (SPE)

- Plastics Industry Association

- TCT Magazine