Fältbussgränssnittprotokoll inom produktionsautomation: Ryggraden i smart tillverkning. Upptäck hur moderna protokoll driver sömlös integration, realtidskontroll och oöverträffad tillförlitlighet på fabriksgolvet.

- Introduktion till fältbussgränssnittprotokoll

- Historisk utveckling och branschens antagande

- Nyckelprotokoll jämförda: PROFIBUS, Modbus, Foundation Fieldbus och mer

- Integrationsutmaningar och lösningar i moderna produktionsmiljöer

- Påverkan på realtidsdatautbyte och processoptimering

- Säkerhetsöverväganden för fältbussnätverk

- Fallstudier: Fältbussprotokoll i aktion

- Framtida trender: Fältbussens roll i Industri 4.0

- Bästa praxis för val och implementering av fältbussprotokoll

- Källor & Referenser

Introduktion till fältbussgränssnittprotokoll

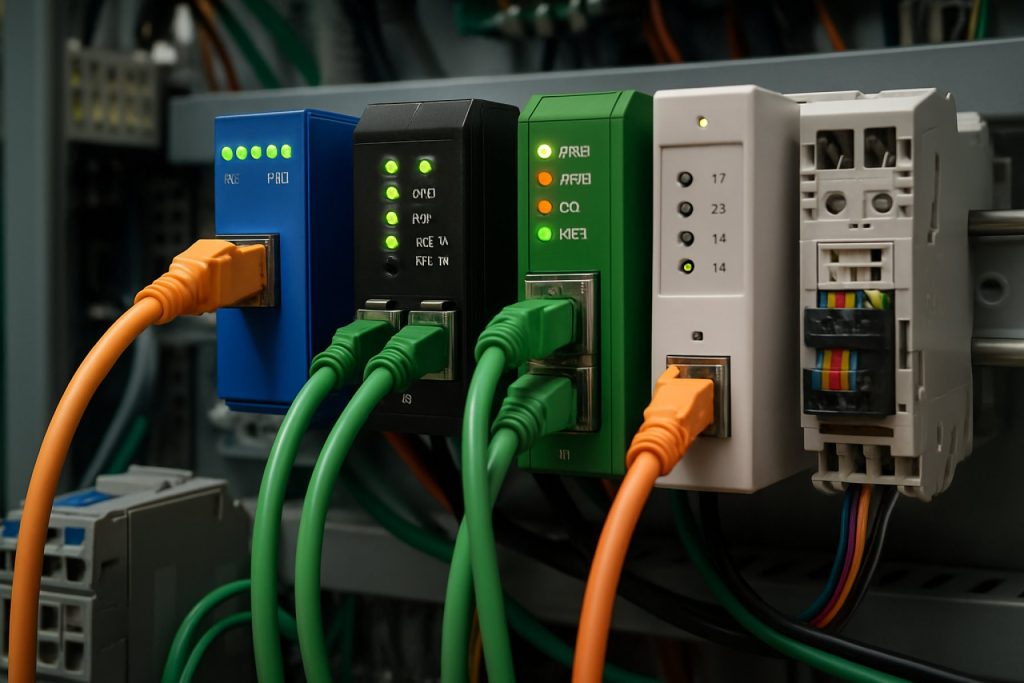

Fältbussgränssnittprotokoll är integrerade i modern produktionsautomation och erbjuder standardiserad digital kommunikation mellan fältanordningar som sensorer, ställdon och kontroller. Till skillnad från traditionell punkt-till-punkt kablage möjliggör fältbussystem att flera enheter kan kommunicera över en enda kabel, vilket avsevärt minskar komplexiteten i kablaget och ökar systemets flexibilitet. Denna förändring har varit avgörande för att stödja de ökande kraven på effektivitet, skalbarhet och realtidsdatautbyte i industriella miljöer.

Utvecklingen av fältbussprotokoll har drivits av behovet av interoperabilitet, tillförlitlighet och deterministisk kommunikation i automatiserade produktionsmiljöer. Protokoll som PROFIBUS, FOUNDATION Fieldbus och DeviceNet har blivit branschstandarder, var och en med unika funktioner anpassade till specifika tillämpningskrav. Till exempel betonar PROFIBUS International hög hastighet på datautbyte och robust diagnostik, medan FieldComm Groups FOUNDATION Fieldbus stödjer distribuerad kontroll och avancerad processhantering.

Antagandet av fältbussprotokoll har möjliggjort för tillverkare att uppnå större processtransparens, förutsägande underhåll och sömlös integration med högre nivåers företagsystem. När produktionsautomation fortsätter att utvecklas mot Industri 4.0 konvergerar fältbussteknologier alltmer med Ethernet-baserade lösningar, vilket ytterligare förbättrar anslutbarheten och tillgången till data över produktionslandskapet. Att förstå rollen och kapabiliteterna hos olika fältbussgränssnittprotokoll är avgörande för att utforma effektiva, framtidssäkra automatiseringssystem.

Historisk utveckling och branschens antagande

Den historiska utvecklingen av fältbussgränssnittprotokoll inom produktionsautomation speglar branschens pågående strävan efter större interoperabilitet, tillförlitlighet och effektivitet. I de tidiga dagarna av industriell automation dominerade proprietär punkt-till-punkt kablage, vilket ledde till komplexa, oflexibla och kostsamma installationer. Under 1980- och 1990-talen såg vi framväxten av digitala fältbussprotokoll som PROFIBUS, FOUNDATION Fieldbus och DeviceNet, som möjliggjorde att flera enheter kunde kommunicera över ett enda nätverk, vilket avsevärt minskade komplexiteten i kablaget och förbättrade datautbyteskapabiliteter. Dessa protokoll utvecklades av branschens konsortier och standardiseringsorgan, såsom PROFIBUS & PROFINET International och FieldComm Group, för att möta behovet av öppna, leverantörsneutrala kommunikationsstandarder.

Branschens antagande av fältbussprotokoll accelererade när tillverkare insåg fördelarna med förbättrad diagnostik, centraliserad kontroll och enklare integration av enheter från olika leverantörer. Introduktionen av Ethernet-baserade protokoll, som PROFINET och EtherNet/IP, under 2000-talet drev ytterligare antagande genom att utnyttja befintlig IT-infrastruktur och möjliggöra realtidskommunikation. Idag är fältbussprotokoll integrerade i modern produktionsautomation och stödjer applikationer som sträcker sig från diskret tillverkning till processindustrier. Den pågående konvergensen mellan operativ teknik (OT) och informationsteknik (IT), drivet av Industri 4.0-initiativ, fortsätter att forma utvecklingen av fältbussstandarder, med ett växande fokus på interoperabilitet, cybersäkerhet och sömlös integration med molnbaserade system (ODVA).

Nyckelprotokoll jämförda: PROFIBUS, Modbus, Foundation Fieldbus och mer

Inom produktionsautomation har flera fältbussgränssnittprotokoll framträtt som branschstandarder, var och en med distinkta funktioner anpassade till specifika tillämpningskrav. Bland de mest framträdande är PROFIBUS, Modbus och Foundation Fieldbus, med andra som DeviceNet och EtherCAT som också är allmänt antagna.

PROFIBUS, utvecklad av PROFIBUS & PROFINET International, är känd för sin robusta realtidskommunikation och mångsidighet i både process- och diskret tillverkningsmiljöer. Det stödjer både cykliskt och acyklist datautbyte, vilket gör det lämpligt för komplexa automatiseringsuppgifter.

Modbus, som underhålls av Modbus Organization, värderas för sin enkelhet och öppenhet. Det fungerar främst i en master-slave-konfiguration och används ofta för att koppla samman industriella elektroniska enheter över seriella (Modbus RTU/ASCII) eller Ethernet (Modbus TCP) nätverk. Dess enkla implementering har lett till bred kompatibilitet över enheter.

Foundation Fieldbus, som styrs av FieldComm Group, är specifikt utformat för processautomation. Till skillnad från traditionell punkt-till-punkt kablage möjliggör det distribuerad kontroll genom att låta fältanordningar utföra kontrollfunktioner, vilket minskar belastningen på centrala kontroller och ökar systemets tillförlitlighet.

Andra protokoll, såsom DeviceNet och EtherCAT, erbjuder unika fördelar. DeviceNet excellerar inom enhetsnivånätverk, medan EtherCAT är optimerat för hög hastighet och deterministisk kommunikation inom rörelsekontroll och realtidsapplikationer.

Valet av lämpligt protokoll beror på faktorer som nödvändiga datahastigheter, nätverkstopologi, enhetskompatibilitet och de specifika kraven i automatiseringsmiljön. Varje protokolls styrkor och begränsningar måste noggrant vägas för att säkerställa optimal integration och prestanda i produktionsautomationssystem.

Integrationsutmaningar och lösningar i moderna produktionsmiljöer

Att integrera olika fältbussgränssnittprotokoll i moderna produktionsmiljöer innebär betydande utmaningar på grund av proliferation av proprietära och öppna standarder, såsom PROFIBUS, Modbus, EtherCAT och DeviceNet. Varje protokoll har unika kommunikationsmekanismer, dataformat och tidskrav, vilket komplicerar sömlös interoperabilitet mellan enheter från olika leverantörer. Äldre utrustning förlitar sig ofta på äldre protokoll, medan nyare system kan anta Ethernet-baserade lösningar, vilket leder till kompatibilitetsproblem och ökad systemkomplexitet.

En stor utmaning är att säkerställa realtidsdatautbyte och synkronisering över heterogena nätverk. Fältbussprotokoll varierar i sitt stöd för deterministisk kommunikation, vilket är kritiskt för tidskänsliga automatiseringsuppgifter. Dessutom kan integration av säkerhets- och diagnostikfunktioner över flera protokoll vara besvärlig, eftersom varje standard kan implementera dessa funktioner på olika sätt.

För att hantera dessa utmaningar implementerar tillverkare alltmer protokollgatewayar och gränssnittskonverterare som översätter data mellan inkompatibla fältbussystem. Middleware-lösningar och industriella kommunikationsstandarder, såsom OPC UA, tillhandahåller en enhetlig datamodell och säker, plattformsoberoende kommunikation, vilket underlättar integrationen över olika enheter och nätverk (OPC Foundation). Dessutom hjälper antagandet av industriell Ethernet och tidskänsliga nätverksteknologier (TSN) till att överbrygga klyftan mellan äldre fältbussystem och moderna, hög hastighetsnätverk (IEEE 802.1 Time-Sensitive Networking Task Group).

Slutligen kräver framgångsrik integration inom produktionsautomation noggrant planering, robust nätverksarkitektur och användning av standardiserade kommunikationsramverk för att säkerställa interoperabilitet, skalbarhet och framtidssäkring av automatiseringssystem.

Påverkan på realtidsdatautbyte och processoptimering

Fältbussgränssnittprotokoll spelar en avgörande roll för att möjliggöra realtidsdatautbyte och processoptimering inom produktionsautomationsmiljöer. Genom att underlätta sömlös, deterministisk kommunikation mellan fältanordningar—såsom sensorer, ställdon och kontroller—säkerställer dessa protokoll att kritiska processdata överförs med minimal latens och hög tillförlitlighet. Denna realtidskapabilitet är väsentlig för applikationer som kräver omedelbar feedback och kontroll, såsom sluten slinga processreglering och säkerhetslås.

Protokoll som PROFIBUS International och ODVA’s EtherNet/IP är utformade för att stödja tidskänslig dataöverföring, som utnyttjar mekanismer som prioriterad meddelandehantering och synkroniserade klockcykler. Detta möjliggör exakt samordning av distribuerade enheter, minskar processvariabilitet och möjliggör förutsägande underhållsstrategier. Till exempel tillåter användningen av FieldComm Groups FOUNDATION Fieldbus-protokoll avancerad diagnostik och tillgångshantering, då enheter kontinuerligt kan rapportera sin status och prestandamått i realtid.

Påverkan på processoptimering är betydande: realtidsdatautbyte möjliggör avancerad analys, adaptiva kontrollalgoritmer och snabb respons på processstörningar. Detta leder till förbättrad produktkvalitet, minskad stilleståndstid och ökad energieffektivitet. Dessutom förenklar interoperabiliteten som tillhandahålls av standardiserade fältbussprotokoll systemintegration och skalbarhet, vilket stödjer övergången mot smart tillverkning och Industri 4.0-initiativ. Sammanfattningsvis är fältbussgränssnittprotokoll grundläggande för att uppnå högpresterande, datadrivna produktionsautomationssystem.

Säkerhetsöverväganden för fältbussnätverk

Säkerhet är en kritisk fråga för fältbussnätverk inom produktionsautomation, eftersom dessa system alltmer kopplas till företags-IT och den industriella Internet of Things (IIoT). Fältbussprotokoll som PROFIBUS, FOUNDATION Fieldbus och Modbus var ursprungligen utformade för tillförlitlighet och realtidsprestanda, ofta med minimala inbyggda säkerhetsfunktioner. Denna arvdesign gör dem sårbara för hot såsom obehörig åtkomst, dataavlyssning och manipulation av kontrollkommandon.

Vanliga sårbarheter inkluderar brist på kryptering, svaga autentiseringsmekanismer och mottaglighet för upprepnings- eller man-in-the-middle-attacker. Till exempel stöder traditionell Modbus inte kryptering eller autentisering som standard, vilket gör det möjligt för angripare att avlyssna eller ändra meddelanden på nätverket. På liknande sätt saknar äldre versioner av PROFIBUS och FOUNDATION Fieldbus robusta säkerhetskontroller och förlitar sig på fysisk isolering eller proprietära lösningar för skydd.

För att hantera dessa risker rekommenderar branschstandarder och bästa praxis en flerlagers säkerhetsstrategi. Detta inkluderar nätverkssegmentering, strikta åtkomstkontroller och användning av brandväggar och intrångsdetekteringssystem som är skräddarsydda för industriella protokoll. Antagandet av säkerhetstillägg, såsom PROFINET Security Guideline och FOUNDATION Fieldbus Security Framework, ger vägledning för implementering av autentisering, kryptering och säker enhetskommissionering. Dessutom är regelbundna sårbarhetsbedömningar och patchhantering avgörande för att mildra framväxande hot.

När produktionsautomationssystem utvecklas är det avgörande att integrera säkerhet genom design i fältbussnätverk för att säkerställa driftkontinuitet och skydda kritisk infrastruktur från cyberattacker.

Fallstudier: Fältbussprotokoll i aktion

Fallstudier av fältbussgränssnittprotokoll inom produktionsautomation avslöjar de konkreta fördelarna och utmaningarna med att implementera dessa teknologier i verkliga miljöer. Till exempel implementerade en ledande biltillverkare PROFIBUS International för att effektivisera sina monteringslinjeoperationer. Genom att integrera PROFIBUS med programmerbara logiska kontroller (PLC) och sensorer uppnådde företaget realtidsdatautbyte, vilket minskade stilleståndet med 15% och förbättrade den övergripande utrustningseffektiviteten (OEE). Den deterministiska kommunikationen som tillhandahålls av PROFIBUS möjliggjorde exakt synkronisering av robotarmar och transportsystem, vilket resulterade i högre genomströmning och produktkvalitet.

Inom livsmedels- och dryckessektorn antog en global producent ODVA’s EtherNet/IP-protokoll för att modernisera sin flaskfyllningsanläggning. Övergången från äldre analog kablage till EtherNet/IP möjliggjorde sömlös enhetsintegration och fjärrdiagnostik. Denna övergång förenklade inte bara underhållet utan möjliggjorde också förutsägande analys, vilket ledde till en 20% minskning av oplanerade underhållshändelser. Den öppna arkitekturen hos EtherNet/IP underlättade interoperabilitet mellan enheter från flera leverantörer, vilket stödde anläggningens flexibla tillverkningsmål.

Ett annat anmärkningsvärt exempel är användningen av FieldComm Groups FOUNDATION Fieldbus i en kemisk bearbetningsanläggning. Här förbättrade protokollets förmåga att stödja distribuerad kontroll och avancerad diagnostik processens tillförlitlighet och säkerhet. Operatörer kunde övervaka fältanordningar i realtid och snabbt identifiera och åtgärda avvikelser innan de eskalerade till kritiska fel.

Dessa fallstudier understryker hur fältbussprotokoll, när de implementeras strategiskt, kan driva effektivitet, tillförlitlighet och skalbarhet i olika produktionsautomationsmiljöer.

Framtida trender: Fältbussens roll i Industri 4.0

När Industri 4.0 fortsätter att omforma landskapet för produktionsautomation, utvecklas rollen för fältbussgränssnittprotokoll för att möta nya krav på anslutbarhet, flexibilitet och datadrivet beslutsfattande. Traditionella fältbussystem, såsom PROFIBUS och FOUNDATION Fieldbus, har länge tillhandahållit pålitlig, deterministisk kommunikation för industriella enheter. Men framväxten av smarta fabriker och den industriella Internet of Things (IIoT) driver en övergång mot mer öppna, interoperabla och Ethernet-baserade lösningar.

En betydande trend är konvergensen mellan fältbussprotokoll och industriella Ethernet-teknologier, såsom PROFINET och EtherNet/IP. Dessa protokoll erbjuder högre bandbredd, realtidsdatautbyte och sömlös integration med företags-IT-system, vilket möjliggör avancerad analys, förutsägande underhåll och fjärrövervakning. Antagandet av tidskänsliga nätverksteknologier (TSN) ytterligare förstärker Ethernet-kapabiliteterna, vilket ger deterministisk kommunikation som tidigare var exklusiv för traditionella fältbussystem (PROFIBUS & PROFINET International).

En annan viktig utveckling är trycket för interoperabilitet och standardisering. Initiativ som OPC UA och Field Level Communications (FLC) syftar till att skapa enhetliga kommunikationsramverk som överbryggar äldre fältbussenheter med moderna IIoT-arkitekturer (OPC Foundation). Detta säkerställer att befintliga investeringar i fältbussinfrastruktur förblir relevanta samtidigt som de stödjer integrationen av nya, smarta enheter.

Sammanfattningsvis ligger framtiden för fältbuss inom Industri 4.0 i hybrida arkitekturer som kombinerar robustheten hos etablerade protokoll med flexibiliteten och skalbarheten hos Ethernet- och IIoT-teknologier, vilket banar väg för mer intelligenta, adaptiva och anslutna produktionsmiljöer.

Bästa praxis för val och implementering av fältbussprotokoll

Att välja och implementera fältbussprotokoll inom produktionsautomation kräver en strategisk ansats för att säkerställa systemets tillförlitlighet, skalbarhet och interoperabilitet. Den första bästa praxis är att genomföra en grundlig kravanalys, med hänsyn till faktorer som realtidsprestanda, nätverkstopologi, enhetskompatibilitet och framtida expansionsbehov. Till exempel erbjuder protokoll som PROFIBUS International och ODVA’s EtherNet/IP olika styrkor när det gäller hastighet, determinism och enhetsstöd, vilket gör dem lämpliga för olika applikationer.

En annan kritisk praxis är att utvärdera leverantörsstöd och ekosystemets mognad. Etablerade protokoll med bred branschacceptans, såsom FOUNDATION Fieldbus och CAN in Automation (CiA), erbjuder vanligtvis bättre långsiktigt stöd, ett bredare utbud av kompatibla enheter och mer robusta felsökningsresurser. Interoperabilitetstestning och certifiering, som tillhandahålls av organisationer som PROFIBUS International, hjälper till att säkerställa att enheter från olika tillverkare kan kommunicera sömlöst.

Under implementeringen är det viktigt att följa standardiserade installationsriktlinjer, inklusive korrekt kabelhantering, jordning och skärmning, för att minimera elektromagnetisk störning och upprätthålla signalintegritet. Omfattande dokumentation och nätverkssimuleringsverktyg kan hjälpa till att identifiera potentiella flaskhalsar eller felpunkter innan distribution. Slutligen är kontinuerlig utbildning för underhållspersonal och regelbundna firmwareuppdateringar avgörande för att upprätthålla systemets prestanda och säkerhet över tid.

Genom att följa dessa bästa praxis kan organisationer maximera fördelarna med fältbussprotokoll, och uppnå effektiva, tillförlitliga och framtidssäkra produktionsautomationssystem.

Källor & Referenser

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)