Технология струйной печати: Как высокопроизводительное аддитивное производство трансформируется благодаря точному нанесению материалов. Узнайте о прорывах, способствующих эффективности производства следующего поколения.

- Введение в технологию струйной печати в аддитивном производстве

- Основные принципы и механизмы процессов струйной печати

- Преимущества струйной печати для высокопроизводительного производства

- Совместимость материалов и инновации в струйных чернилах

- Архитектуры систем: печатающие головки, сопла и автоматизация

- Скорость, разрешение и масштабируемость: показатели производительности

- Проблемы и ограничения в промышленных приложениях

- Кейс-стадии: успешные примеры высокопроизводительной струйной печати в реальном мире

- Будущие тенденции и новые исследования в технологии струйной печати

- Заключение: Эволюция роли струйной печати в аддитивном производстве

- Источники и ссылки

Введение в технологию струйной печати в аддитивном производстве

Технология струйной печати стала ключевым подходом в эволюции аддитивного производства (АМ), особенно для приложений, требующих высокой производительности и точности. В своей основе технология струйной печати включает контролируемое нанесение капель строительного материала — таких как фотополимеры, металлы или керамика — на подложку, слой за слоем, для создания сложных трехмерных структур. Этот метод отличается от других технологий АМ благодаря своей способности избирательно наносить материал только там, где это необходимо, минимизируя отходы и позволяя многоматериальную или многоцветную печать в рамках одного процесса сборки.

В контексте высокопроизводительного аддитивного производства технология струйной печати предлагает несколько преимуществ. Ее по своей сути масштабируемая архитектура позволяет интегрировать несколько сопел или печатающих головок, значительно увеличивая скорость сборки и производительность. Эта масштабируемость имеет решающее значение для промышленных приложений, где требуется быстрое прототипирование и массовая индивидуализация. Кроме того, струйные системы могут достигать высокого разрешения и тонкой детализации, что делает их подходящими для таких отраслей, как электроника, биомедицинские устройства и микрофлюидика.

Недавние достижения в дизайне печатающих головок, формулировке материалов и контроле процессов еще больше повысили надежность и универсальность систем АМ на основе струйной печати. Например, инновации в пьезоэлектрических и термических струйных механизмах позволили точно выбрасывать широкий спектр функциональных материалов, расширяя область применения технологии струйной печати за пределы традиционных полимеров и включая металлы и керамику. В результате технология струйной печати все чаще используется как для прототипирования, так и для производства конечных деталей в высокопроизводительных производственных средах ASTM International, Stratasys.

Основные принципы и механизмы процессов струйной печати

Технология струйной печати в высокопроизводительном аддитивном производстве опирается на точное нанесение капель материала для создания сложных структур слой за слоем. Основной принцип заключается в контролируемом выбросе малых объемов материала — обычно в диапазоне пиколитров до нанолитров — через массив сопел. Эти сопла активируются различными механизмами, чаще всего термическими, пьезоэлектрическими или электростатическими силами, каждая из которых предлагает свои преимущества с точки зрения размера капли, частоты и совместимости материалов. В термических струйных системах быстрое нагревание создает паровой пузырь, который выталкивает каплю, в то время как пьезоэлектрические системы используют деформацию пьезоэлектрического кристалла, вызванную напряжением, для генерации импульсов давления, выбрасывая материал без значительного повышения температуры. Это делает пьезоэлектрическую струйную печать особенно подходящей для термочувствительных полимеров и биологических материалов Nature Reviews Materials.

Ключевым механизмом, лежащим в основе высокой производительности, является параллелизация струйных головок, что позволяет одновременно наносить материал на большие площади сборки. Современные архитектуры печатающих головок, такие как те, которые имеют сотни или тысячи индивидуально адресуемых сопел, значительно увеличивают производительность, сохраняя при этом высокое пространственное разрешение. Точная синхронизация выброса капель, движения подложки и процессов отверждения (например, УФ- или термического отверждения) необходима для обеспечения целостности слоя и адгезии между слоями. Кроме того, реологические свойства струйного материала — вязкость, поверхностное натяжение и размер частиц — должны быть тщательно спроектированы, чтобы предотвратить засорение сопел и обеспечить стабильное образование капель. Эти основные принципы и механизмы совместно позволяют технологии струйной печати удовлетворять требованиям высокоскоростного, высокоразрешающего аддитивного производства для приложений, варьирующих от электроники до биомедицинских устройств Национальный институт стандартов и технологий (NIST).

Преимущества струйной печати для высокопроизводительного производства

Технология струйной печати предлагает несколько явных преимуществ для высокопроизводительного аддитивного производства, что делает ее предпочтительным выбором для отраслей, стремящихся к быстрому, масштабируемому и гибкому производству. Одним из основных преимуществ является ее способность избирательно и точно наносить материал, позволяя создавать сложные геометрии с минимальными отходами. В отличие от традиционных методов послойного нанесения, струйная печать может одновременно наносить множество капель на широкую площадь, значительно увеличивая скорость сборки и производительность. Эта параллелизация особенно выгодна для крупных производственных партий или при производстве нескольких деталей в одном цикле сборки.

Еще одним ключевым преимуществом является совместимость струйных систем с широким спектром материалов, включая фотополимеры, металлы, керамику и биологические вещества. Эта универсальность позволяет производителям адаптировать свойства материалов к специфическим требованиям приложений, поддерживая производство функциональных деталей с разнообразными механическими и химическими характеристиками. Кроме того, технология струйной печати поддерживает многоматериальную печать, позволяя интегрировать различные материалы внутри одного компонента, что ценно для производства деталей с градиентными свойствами или встроенными функциями.

Процессы струйной печати также по своей природе являются цифровыми и бесконтактными, что снижает риск загрязнения и механического стресса на деликатных подложках. Цифровая природа струйной печати облегчает быструю итерацию дизайна и кастомизацию, так как изменения могут быть внедрены непосредственно из CAD-моделей без необходимости в модификации инструментов. Более того, масштабируемость печатающих головок струйной печати — от одно сопловых до больших массивов — позволяет производителям эффективно регулировать производственные мощности в ответ на колебания спроса. Эти совместные преимущества ставят технологию струйной печати в ряд ведущих решений для высокопроизводительного аддитивного производства в таких секторах, как электроника, медицинские устройства и потребительские товары (Stratasys, HP).

Совместимость материалов и инновации в струйных чернилах

Совместимость материалов является критическим фактором в развитии технологии струйной печати для высокопроизводительного аддитивного производства (АМ). Производительность и надежность процессов струйной печати — таких как струйная печать, струйная печать связующего и струйная печать материалов — в значительной степени зависят от физических и химических свойств чернил или исходных материалов. Традиционные струйные чернила в основном ограничивались низковязкими водными формулами, что ограничивало диапазон печатных материалов и, следовательно, механические и функциональные свойства конечных деталей. Однако недавние инновации расширили палитру совместимых материалов, включая фотополимеры, суспензии металлических наночастиц, керамику и даже био-чернила, что позволяет создавать сложные многоматериальные структуры с заданными свойствами.

Ключевые разработки включают проектирование чернил с настраиваемой реологией, поверхностным натяжением и распределением размера частиц для обеспечения стабильного образования капель и предотвращения засорения сопел при высоком производстве. Например, достижения в стабилизации и дисперсии наночастиц позволили надежно струйно выбрасывать металлические и керамические чернила, что необходимо для производства плотных, высокопроизводительных компонентов после последующих процессов, таких как спекание. Кроме того, интеграция реактивной или отверждаемой химии — такой как УФ-отверждаемые смолы — облегчила быстрое затвердевание и послойное наращивание, что критично для поддержания целостности деталей на промышленных скоростях. Эти инновации поддерживаются продолжающимися исследованиями таких организаций, как Национальный институт стандартов и технологий и Общество Фраунгофера, которые сосредоточены на оптимизации формул чернил и параметров струйной печати для различных приложений.

Смотря в будущее, разработка умных и функциональных чернил — с включением проводящих, магнитных или биологически активных компонентов — обещает еще больше расширить возможности струйного АМ, прокладывая путь для устройств и структур следующего поколения с интегрированными функциями.

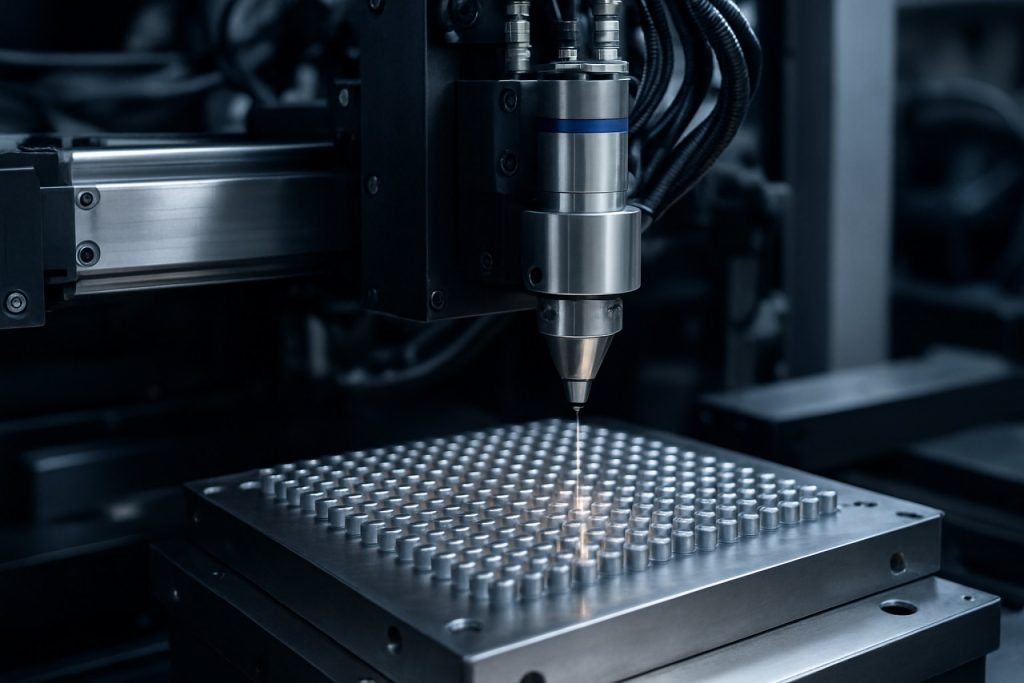

Архитектуры систем: печатающие головки, сопла и автоматизация

Архитектура системы технологии струйной печати в высокопроизводительном аддитивном производстве определяется интеграцией и оптимизацией печатающих головок, сопел и подсистем автоматизации. Печатающие головки являются основными компонентами, ответственными за контролируемое нанесение капель материала, и их дизайн напрямую влияет на производительность, разрешение и совместимость материалов. Современные высокопроизводительные системы часто используют массивы пьезоэлектрических или термических струйных печатающих головок, что позволяет осуществлять параллельный выброс капель и значительно увеличивает скорости сборки. Конфигурация и плотность этих массивов печатающих головок критически важны; большее количество сопел и более близкое расположение позволяют обеспечить более широкое покрытие и более тонкие детали, но также требуют продвинутых стратегий синхронизации и обслуживания для предотвращения засорения и обеспечения однородности Xaar plc.

Дизайн сопел также имеет решающее значение, так как он определяет размер капли, траекторию и поток материала. Инновации, такие как анти-запотевающие покрытия, самоочищающиеся механизмы и сопла с переменной апертурой, были введены для минимизации времени простоя и поддержания стабильной производительности струйной печати, особенно при обработке вязких или нагруженных частицами материалов Stratasys Ltd.. Автоматизация дополнительно повышает производительность, интегрируя калибровку печатающих головок, обработку подложки и мониторинг процессов в реальном времени. Роботизированные системы и платформы на основе конвейеров позволяют осуществлять непрерывное или пакетное производство, снижая ручное вмешательство и время цикла. Продвинутые системы обратной связи и визуализации все чаще используются для обнаружения дефектов, выравнивания подложек и динамической настройки параметров струйной печати, обеспечивая высокую производительность и повторяемость HP Inc..

Совместно, синергия между сложными массивами печатающих головок, прецизионно спроектированными соплами и надежными автоматизированными системами обеспечивает масштабируемость и надежность систем высокопроизводительного аддитивного производства на основе струйной печати.

Скорость, разрешение и масштабируемость: показатели производительности

Технология струйной печати в высокопроизводительном аддитивном производстве критически оценивается на основе трех взаимосвязанных показателей производительности: скорости, разрешения и масштабируемости. Скорость относится к скорости, с которой капли материала наносятся и затвердевают, напрямую влияя на производительность производства. Современные струйные системы, такие как те, которые используют массивы с несколькими соплами и современные архитектуры печатающих головок, могут достигать скоростей нанесения, превышающих сотни миллиметров в секунду, что делает их подходящими для промышленных приложений Stratasys. Однако увеличение скорости часто приводит к проблемам с поддержанием точности размещения капель и однородности слоев.

Разрешение определяется минимальным размером детали и толщиной слоя, которые могут быть достигнуты в процессе струйной печати. Высокорасширенные струйные системы могут производить детали с размером до 16 микрон, что позволяет создавать сложные геометрии и гладкие поверхности 3D Systems. Достижение высокого разрешения обычно требует точного контроля над размером капли, частотой выброса и движением подложки, что может ограничивать максимальную скорость сборки из-за необходимости медленного, более контролируемого нанесения.

Масштабируемость касается способности поддерживать производительность по мере увеличения объемов сборки и производственных требований. Технология струйной печати масштабируется за счет параллелизации печатающих головок и интеграции автоматизированных систем обработки материалов. Однако увеличение масштабов вводит сложности, такие как синхронизация сопел, логистика поставок материалов и термическое управление, которые необходимо решать для обеспечения постоянного качества деталей при больших сборках HP.

Сбалансировать эти показатели — максимизировать скорость и масштабируемость без ущерба для разрешения — остается центральной задачей в продвижении технологии струйной печати для высокопроизводительного аддитивного производства.

Проблемы и ограничения в промышленных приложениях

Несмотря на свои обещания для быстрого и точного производства, технология струйной печати в высокопроизводительном аддитивном производстве сталкивается с несколькими проблемами и ограничениями, которые препятствуют ее широкому промышленному применению. Одной из основных проблем является ограниченный диапазон печатных материалов. Процессы струйной печати, такие как струйная печать материалов и струйная печать связующего, часто требуют низковязких чернил или связующих, что ограничивает использование высокопроизводительных полимеров, керамики или металлов, которые необходимы для требовательных промышленных приложений. Это ограничение материалов влияет на механические свойства и функциональную производительность конечных деталей, ограничивая их пригодность для конечных компонентов в таких секторах, как аэрокосмическая и автомобильная промышленность.

Еще одной значительной проблемой является риск засорения сопел и проблемы с обслуживанием, особенно при работе с чернилами, содержащими частицы или реактивные вещества. Частое засорение может привести к простоям, увеличению затрат на обслуживание и непостоянному качеству печати. Более того, достижение однородного образования капель и точного нанесения на высоких скоростях остается технически сложной задачей, так как вариации могут привести к дефектам, таким как неполное слияние, пористость или шероховатость поверхности. Эти дефекты компрометируют размерную точность и структурную целостность напечатанных деталей, что критично для промышленных стандартов.

Масштабируемость также вызывает беспокойство. Хотя технология струйной печати отлично справляется с производством мелких, сложных деталей, увеличение объемов сборки или более высокой производительности часто вводит проблемы с поддержанием однородности печати и контроля процессов. Кроме того, требования к последующей обработке, такие как отверждение, спекание или инфильтрация, могут добавить сложности и затраты, еще больше ограничивая конкурентоспособность технологии по сравнению с традиционными методами производства. Решение этих проблем имеет решающее значение для того, чтобы технология струйной печати реализовала свой полный потенциал в высокопроизводительных промышленных средах (Национальный институт стандартов и технологий, ASTM International).

Кейс-стадии: успешные примеры высокопроизводительной струйной печати в реальном мире

Недавние достижения в технологии струйной печати позволили добиться значительных прорывов в высокопроизводительном аддитивном производстве (АМ), что продемонстрировано несколькими реальными кейс-стадиями. Например, Stratasys внедрила системы PolyJet с несколькими соплами в промышленных условиях, достигая быстрого прототипирования и короткосрочного производства с сложными геометриями и многоматериальными возможностями. Их система J850, например, может производить полноцветные многоматериальные детали на скоростях, ранее недостижимых с традиционными методами АМ.

Другой заметный пример — это технология Multi Jet Fusion (MJF) компании HP Inc., которая была принята такими производителями, как DSM и Jabil для массового производства функциональных конечных деталей. Способность MJF быстро наносить и сливать слои материала позволила производить тысячи деталей в день с постоянными механическими свойствами и тонким разрешением деталей.

В секторе электроники Nano Dimension использовала струйное АМ для создания многослойных печатных плат (PCB) с встроенными компонентами, что значительно сократило время на выполнение заказов и позволило быстро вносить изменения в дизайн. Их система DragonFly демонстрирует, как струйная печать может быть адаптирована для высокопроизводственного, высокоточного электронного производства.

Эти кейс-стадии подчеркивают трансформирующее влияние технологии струйной печати на переход аддитивного производства от прототипирования к настоящему производству, предлагая скорость, гибкость и универсальность материалов, которые соответствуют требованиям современного производства.

Будущие тенденции и новые исследования в технологии струйной печати

Будущее технологии струйной печати в высокопроизводительном аддитивном производстве формируется быстрыми достижениями в дизайне печатающих головок, материаловедении и автоматизации процессов. Одной из ключевых тенденций является разработка многоматериальных и многофункциональных систем струйной печати, позволяющих одновременно наносить разнообразные материалы с точным пространственным контролем. Эта возможность критически важна для создания сложных, функционально градиентных или многокомпонентных структур в одном этапе производства, что крайне желательно в таких секторах, как электроника, биомедицинские устройства и аэрокосмическая промышленность (Nature Reviews Materials).

Новые исследования также сосредоточены на увеличении производительности и разрешения струйных систем. Инновации, такие как массивы сопел высокой плотности, продвинутые алгоритмы управления каплями и мониторинг процессов в реальном времени, интегрируются для повышения производительности без ущерба для качества деталей. Машинное обучение и искусственный интеллект все чаще используются для динамической оптимизации параметров струйной печати, снижая количество дефектов и позволяя адаптивные производственные процессы (Additive Manufacturing).

Еще одним многообещающим направлением является расширение портфелей печатных материалов, включая высокопроизводительные полимеры, керамику и даже металлы, за счет новых формул чернил и гибридных технологий струйной печати. Исследования по экологически чистым и устойчивым материалам набирают популярность, что соответствует глобальным целям устойчивости (Национальный институт стандартов и технологий).

Смотря вперед, интеграция технологии струйной печати с другими аддитивными и вычитаемыми процессами, а также внедрение цифровых двойников и рамок Индустрии 4.0 ожидается, что еще больше улучшит масштабируемость, гибкость и интеллектуальность систем высокопроизводительного аддитивного производства.

Заключение: Эволюция роли струйной печати в аддитивном производстве

Технология струйной печати быстро эволюционировала, став основой высокопроизводительного аддитивного производства, предлагая уникальные преимущества в скорости, точности и универсальности материалов. Поскольку растет спрос на массовую индивидуализацию и быстрое прототипирование в различных отраслях, системы на основе струйной печати — такие как струйная печать материалов и струйная печать связующего — все чаще используются за их способность наносить мелкие капли с высоким пространственным разрешением и обрабатывать широкий спектр материалов, от полимеров до металлов и керамики. Недавние достижения в дизайне печатающих головок, формулировке чернил и контроле процессов значительно улучшили производительность и надежность, позволяя производить сложные геометрии на промышленных масштабах.

Смотря в будущее, роль технологии струйной печати, вероятно, будет расширяться, поскольку исследования будут решать текущие ограничения, такие как засорение сопел, совместимость материалов и требования к последующей обработке. Интеграция с мониторингом в реальном времени и оптимизацией процессов на основе искусственного интеллекта ожидается, что улучшит однородность и снизит отходы, делая струйную печать более устойчивым и экономически эффективным решением для крупномасштабного производства. Более того, разработка многоматериальных и функционально градиентных возможностей печати откроет новые горизонты для инноваций в таких секторах, как аэрокосмическая, здравоохранение и электроника.

В заключение, технология струйной печати переходит от инструмента прототипирования к надежной платформе для высокопроизводственного производства конечных деталей. Ее развивающиеся возможности нацелены на переопределение ландшафта аддитивного производства, поддерживая переход к цифровым, по запросу и распределенным моделям производства. Продолжение инвестиций в исследования и промышленное внедрение будет критически важным для полного раскрытия трансформирующего потенциала струйной печати в ближайшие годы (ASTM International; Национальный институт стандартов и технологий).

Источники и ссылки

- ASTM International

- Stratasys

- Nature Reviews Materials

- Национальный институт стандартов и технологий (NIST)

- Общество Фраунгофера

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension