Революция в производстве многослойной пленки: Как оптимизация дизайна экструзионной головки обеспечивает превосходные характеристики и экономию затрат. Узнайте науку и стратегии, стоящие за производством пленки следующего поколения.

- Введение в дизайн экструзионной головки в производстве многослойной пленки

- Ключевые принципы оптимизации дизайна экструзионной головки

- Совместимость материалов и управление интерфейсом слоев

- Динамика потока и контроль однородности

- Методы моделирования и симуляции для оптимизации экструзионной головки

- Устранение распространенных проблем дизайна экструзионной головки

- Кейс-стадии: Успехи в оптимизации экструзионной головки в реальном мире

- Будущие тенденции и инновации в дизайне экструзионной головки

- Заключение: Максимизация качества и эффективности в производстве многослойной пленки

- Источники и ссылки

Введение в дизайн экструзионной головки в производстве многослойной пленки

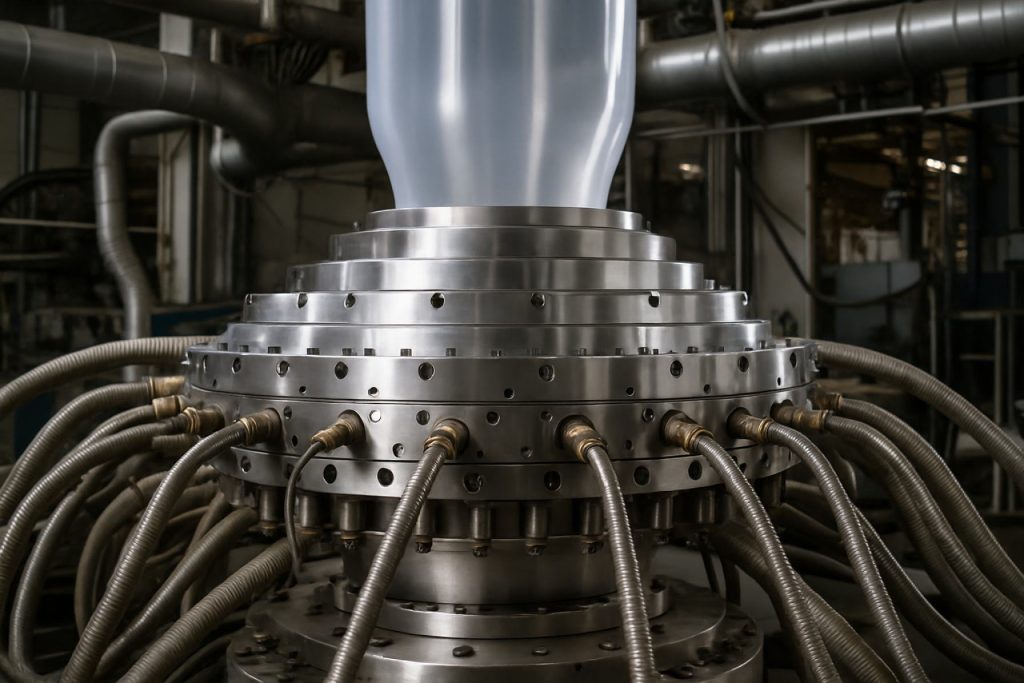

Дизайн экструзионной головки является критически важным аспектом производства многослойной пленки, позволяя одновременно экструзировать несколько полимерных слоев для создания пленок с заданными свойствами для различных применений, таких как упаковка, сельское хозяйство и медицинские устройства. Основная цель оптимизации дизайна экструзионной головки заключается в обеспечении равномерной толщины слоев, минимизации интерфейсных нестабильностей и достижении точного контроля над распределением каждого полимерного компонента в конечной структуре пленки. Этот процесс включает в себя интеграцию передовых инженерных принципов, материаловедения и вычислительного моделирования для решения таких задач, как распределение потока, тепловое управление и совместимость между различными полимерами.

Недавние достижения в области вычислительной гидродинамики (CFD) и реологических характеристик значительно улучшили возможность предсказания и оптимизации поведения потока внутри экструзионных головок. Эти инструменты позволяют инженерам моделировать сложные взаимодействия между несколькими расплавами полимеров, выявлять потенциальные проблемы, такие как дисбаланс потока или капание из головки, и итеративно уточнять геометрию головки для достижения оптимальной производительности. Кроме того, внедрение модульных дизайнов головок и инновационных технологий подачи способствовало большей гибкости в конфигурации слоев и быстрой адаптации к изменяющимся требованиям продукции Технической ассоциации целлюлозно-бумажной промышленности (TAPPI).

В конечном итоге, оптимизация дизайна экструзионной головки необходима для производства высококачественных многослойных пленок с однородными свойствами, снижением отходов материалов и повышением эффективности процесса. Поскольку рыночный спрос на сложные пленочные структуры продолжает расти, продолжающиеся исследования и разработки в методологиях дизайна головок остаются ключевыми для повышения возможностей производства многослойной пленки Общества инженеров-пластиков (SPE).

Ключевые принципы оптимизации дизайна экструзионной головки

Оптимизация дизайна экструзионной головки для производства многослойной пленки основывается на нескольких ключевых принципах, которые напрямую влияют на качество продукции, эффективность процесса и использование материалов. Один из основных принципов — это равномерное распределение потока расплава по всем слоям, что обеспечивает постоянную толщину пленки и предотвращает дефекты, такие как линии потока, интерфейсная нестабильность или инкапсуляция слоев. Достижение этого требует точной геометрии каналов, сбалансированных потоковых путей и тщательного контроля длины и ширины экструзионной головки. Симуляции вычислительной гидродинамики (CFD) всё чаще используются для предсказания и оптимизации поведения потока внутри головки, позволяя дизайнерам выявлять и устранять потенциальные проблемы до изготовления TAPPI.

Другим критически важным принципом является минимизация времени пребывания и мертвых зон внутри головки, что помогает предотвратить деградацию материала и загрязнение между слоями. Это особенно важно при обработке полимеров с различной тепловой чувствительностью или вязкостью. Дизайн головки также должен учитывать реологические свойства каждого полимера, обеспечивая совместимость скоростей сдвига и падений давления для всех участвующих материалов. Кроме того, интерфейс между слоями должен управляться, чтобы избежать смешивания между слоями или деламинации, часто с помощью оптимизированных дизайнов коллекторов и конфигураций потоковых каналов Elsevier.

Наконец, оптимизация головки должна учитывать легкость очистки, обслуживания и адаптации к различным спецификациям продукции. Модульные компоненты головки и регулируемые ограничители потока часто интегрируются для повышения гибкости и уменьшения времени простоя во время смены продукции. Соблюдая эти принципы, производители могут достигать высококачественных, бездефектных многослойных пленок с улучшенной надежностью процесса и экономической эффективностью.

Совместимость материалов и управление интерфейсом слоев

Совместимость материалов и эффективное управление интерфейсом слоев являются критическими факторами в оптимизации дизайна экструзионной головки для производства многослойной пленки. Выбор полимеров с совместимыми реологическими и тепловыми свойствами имеет решающее значение для обеспечения равномерного потока, предотвращения интерфейсных нестабильностей и достижения прочного сцепления между слоями. Несовместимые материалы могут привести к таким проблемам, как деламинация, интерфейсные дефекты или неравномерная толщина слоев, что компрометирует механические и барьерные свойства конечной пленки.

Дизайн головки должен учитывать различия в вязкости расплава, чувствительности к температуре и поведении потока каждого полимера. Это часто включает использование специализированных потоковых каналов, оптимизированной геометрии коллекторов и точного контроля температуры для синхронизации прибытия и распределения каждого потока расплава на краях головки. Кроме того, может потребоваться внедрение интерфейсных агентов или связующих слоев для содействия сцеплению между иначе несовместимыми полимерами, что дополнительно усложняет дизайн головки и параметры процесса.

Современные инструменты симуляции, такие как вычислительная гидродинамика (CFD), всё чаще используются для предсказания и смягчения потенциальных интерфейсных проблем путем моделирования потока и взаимодействия нескольких полимеров внутри головки. Эти инструменты позволяют дизайнерам оптимизировать размеры каналов, скорости потока и температурные профили, снижая риск дефектов и улучшая общее качество пленки. Отраслевые руководства и исследования от организаций, таких как Техническая ассоциация целлюлозно-бумажной промышленности (TAPPI) и Общество инженеров-пластиков (SPE), предоставляют ценные идеи о лучших практиках выбора материалов и управления интерфейсом в многослойной экструзии.

Динамика потока и контроль однородности

В оптимизации дизайна экструзионной головки для производства многослойной пленки управление динамикой потока и достижение однородности по всем слоям являются критическими задачами. Поток нескольких расплавов полимеров через экструзионную головку должен быть тщательно контролируемым, чтобы предотвратить интерфейсные нестабильности, изменения толщины слоев и дефекты, такие как линии потока или инкапсуляция. Реологические свойства каждого полимера, включая вязкость и эластичность, значительно влияют на поведение потока внутри головки. Несоответствия в этих свойствах могут привести к неравномерным профилям скорости, вызывая искажение слоев или неравномерное распределение толщины по ширине пленки.

Современные дизайны головок используют такие функции, как системы подачи, геометрия коллекторов (например, T-головка, «вешалка» или «рыбья хвост») и оптимизация потоковых каналов для балансировки давления и скорости для каждого слоя. Симуляции вычислительной гидродинамики (CFD) всё чаще используются для моделирования и предсказания потоковых паттернов, позволяя инженерам выявлять и устранять потенциальные проблемы до физического прототипирования. Эти симуляции помогают оптимизировать длины экструзионной головки, формы каналов и углы входа для обеспечения равномерного потока и минимизации различий во времени пребывания, что может повлиять на деградацию материала и сцепление между слоями.

Контроль однородности также включает в себя точное управление температурой, поскольку температурные градиенты могут изменять вязкость полимера и усугублять дисбалансы потока. Системы мониторинга и обратной связи в реальном времени часто интегрируются для динамической настройки параметров процесса, обеспечивая постоянную толщину и качество слоев. Сочетание эмпирических испытаний и дизайна, основанного на симуляциях, привело к значительным улучшениям в однородности многослойной пленки, как задокументировано такими организациями, как Техническая ассоциация целлюлозно-бумажной промышленности (TAPPI) и Общество инженеров-пластиков (SPE).

Методы моделирования и симуляции для оптимизации экструзионной головки

Методы моделирования и симуляции стали незаменимыми инструментами в оптимизации дизайна экструзионной головки для производства многослойной пленки. Передовые вычислительные методы, такие как метод конечных элементов (FEA) и вычислительная гидродинамика (CFD), позволяют инженерам предсказывать и анализировать сложное поведение потока нескольких расплавов полимеров внутри головки. Эти симуляции помогают выявлять потенциальные проблемы, такие как нестабильности потока, изменения толщины слоев и интерфейсные дефекты, до физического прототипирования, значительно сокращая время и затраты на разработку.

Современные платформы симуляции позволяют детально моделировать реологию не-Ньютона, температурные градиенты и вискоупругие эффекты, которые критически важны для точного предсказания производительности многослойных головок. Путем виртуальной настройки геометрии головки, размеров каналов и параметров процесса инженеры могут оптимизировать однородность слоев, минимизировать распределение времени пребывания и снизить риск деградации материала. Кроме того, инструменты симуляции облегчают изучение разбухания головки, падений давления и влияния длины экструзионной головки на распределение слоев, предоставляя комплексное понимание процесса экструзии.

Интеграция результатов симуляции с экспериментальными данными дополнительно повышает надежность дизайна головки. Итеративная оптимизация, поддерживаемая цифровыми двойниками и алгоритмами машинного обучения, всё чаще применяется для уточнения конфигураций головок и адаптации к новым системам материалов. В результате симуляция и моделирование не только ускоряют инновации, но и обеспечивают более высокое качество продукции и эффективность процесса в производстве многослойной пленки. Для дальнейшего чтения смотрите ресурсы от Autodesk и Ansys.

Устранение распространенных проблем дизайна экструзионной головки

Устранение распространенных проблем дизайна экструзионной головки является критическим аспектом оптимизации производительности экструзионной головки в производстве многослойной пленки. Одной из частых проблем является неравномерность слоев, когда изменения в толщине слоев могут компрометировать свойства пленки. Это часто является результатом неправильного дизайна потоковых каналов, недостаточной выравненности краев головки или непостоянного контроля температуры. Решение этих проблем обычно включает в себя уточнение геометрии головки с использованием симуляций вычислительной гидродинамики (CFD) для обеспечения сбалансированного распределения потока и внесение точных механических корректировок в края головки и коллекторы.

Еще одной распространенной проблемой является интерфейсная нестабильность, такая как нестабильности потока или дефекты инкапсуляции между слоями. Эти проблемы можно смягчить, оптимизируя реологическую совместимость полимеров, регулируя скорости потока и точно настраивая температурные профили по всей головке. Кроме того, появление линий или полос на пленке часто связано с загрязнением, дефектами поверхности или мертвыми зонами внутри головки. Регулярное обслуживание, тщательные протоколы очистки и использование упрощенных потоковых путей могут значительно сократить такие дефекты.

Формирование краевых бортов и сужение также являются распространенными проблемами, особенно в широких пленочных приложениях. Эти проблемы можно решить, изменяя геометрию выхода головки, внедряя системы фиксации краев и оптимизируя соотношение вытягивания. Современные диагностические инструменты, такие как датчики давления и тепловизионные системы, всё чаще используются для мониторинга и устранения этих проблем в реальном времени, позволяя быстро принимать корректирующие меры. Для получения дополнительной информации по устранению проблем и лучшим практикам ресурсы от таких организаций, как Техническая ассоциация целлюлозно-бумажной промышленности (TAPPI) и Общество инженеров-пластиков предоставляют обширную техническую документацию и кейс-стадии.

Кейс-стадии: Успехи в оптимизации экструзионной головки в реальном мире

Кейс-стадии из реальной практики подчеркивают ощутимые преимущества оптимизации дизайна экструзионной головки в производстве многослойной пленки, демонстрируя улучшения в качестве продукции, эффективности процесса и экономической целесообразности. Например, один из ведущих производителей упаковки внедрил передовые симуляции вычислительной гидродинамики (CFD) для редизайна своей экструзионной головки, что привело к снижению вариации толщины слоя на 30% и значительному сокращению отходов материалов. Эта оптимизация позволила производить пленки с более однородными барьерными свойствами, что непосредственно увеличило срок хранения для упаковки продуктов питания (Техническая ассоциация целлюлозно-бумажной промышленности).

Еще один заметный пример включает интеграцию автоматизированных систем регулировки зазора головки в линии выдувной многослойной пленки. Используя обратную связь в реальном времени от датчиков измерения толщины, производитель достиг быстрой коррекции дисбалансов потока, сократив время запуска и уровень отходов более чем на 20%. Этот подход не только улучшил операционную эффективность, но и позволил более частые смены продукции, поддерживая большую гибкость в удовлетворении потребностей клиентов (Ассоциация пластиковой промышленности).

Кроме того, совместные проекты между производителями головок и производителями пленки привели к разработке модульных дизайнов головок, которые облегчают быструю техобслуживание и адаптацию к новым формулировкам смол. Эти инновации оказали особенно значительное влияние на медицинский и электронный сектора, где строгие требования к качеству требуют точного контроля слоев (Общество инженеров-пластиков). В совокупности эти кейс-стадии подчеркивают критическую роль оптимизации дизайна головки в развитии технологий многослойной пленки и поддержании конкурентоспособности на высокоценных рынках.

Будущие тенденции и инновации в дизайне экструзионной головки

Будущее оптимизации дизайна экструзионной головки в производстве многослойной пленки формируется быстрыми достижениями в области вычислительного моделирования, материаловедения и производственных технологий. Одной из значительных тенденций является интеграция передовых инструментов симуляции, таких как вычислительная гидродинамика (CFD), которые позволяют точно предсказывать и контролировать поток полимера в сложной геометрии головки. Эти инструменты способствуют дизайну головок, которые минимизируют нестабильности потока, снижают интерфейсные дефекты и обеспечивают равномерную толщину слоев, даже когда структуры пленки становятся более сложными и функционализированными Elsevier.

Еще одной инновацией является внедрение аддитивного производства (3D-печати) для изготовления головок. Этот подход позволяет создавать высоко индивидуализированные и сложные каналы головки, которые ранее были невозможны или слишком затратны для производства с использованием традиционной обработки. Аддитивное производство также ускоряет прототипирование и итерации, позволяя быстрее проводить оптимизационные циклы и исследовать новые архитектуры головок TCT Magazine.

Инновации в материалах, такие как разработка новых полимеров и совместителей, также влияют на дизайн головок. Эти материалы могут уменьшить интерфейсное натяжение и улучшить сцепление между слоями, позволяя создавать более тонкие и стабильные многослойные пленки. Кроме того, интеграция мониторинга процесса в реальном времени и алгоритмов машинного обучения становится мощным инструментом для адаптивного контроля головки, позволяя автоматически регулировать параметры процесса в ответ на колебания свойств материалов или условия окружающей среды PlasticsToday.

В совокупности эти тенденции движут эволюцию дизайна экструзионной головки к большей гибкости, эффективности и производительности продукции, позиционируя отрасль для удовлетворения растущего спроса на передовые многослойные пленки в упаковке, медицине и высоких технологиях.

Заключение: Максимизация качества и эффективности в производстве многослойной пленки

Оптимизация дизайна экструзионной головки имеет ключевое значение для достижения превосходного качества и операционной эффективности в производстве многослойной пленки. Продвинутый дизайн головки напрямую влияет на однородность слоев, сцепление между слоями и минимизацию дефектов, таких как линии потока или изменения толщины. Используя симуляции вычислительной гидродинамики (CFD) и реологическое моделирование, производители могут предсказывать и контролировать поведение потока полимера внутри головки, обеспечивая равномерное распределение слоев и снижая отходы материалов. Интеграция точного контроля температуры и упрощенных потоковых каналов дополнительно улучшает стабильность процесса экструзии, что приводит к улучшению согласованности продукции и снижению времени простоя.

Непрерывные инновации в дизайне головок, такие как внедрение модульных и регулируемых компонентов головки, позволяют быстро адаптироваться к изменяющимся спецификациям продукции и формулировкам материалов. Эта гибкость необходима для удовлетворения развивающихся требований упаковки, медицины и специализированных пленок. Более того, внедрение систем мониторинга и обратной связи в реальном времени позволяет проактивно настраивать процесс, минимизируя риск дефектов и оптимизируя производительность.

В конечном итоге синергия между продвинутым дизайном головки, контролем процесса и выбором материалов формирует основу для максимизации как качества, так и эффективности в производстве многослойной пленки. Поскольку отрасль движется к более устойчивым и высокопроизводительным пленкам, продолжающиеся исследования и сотрудничество с технологическими поставщиками, такими как Davis-Standard и Windmöller & Hölscher, будут иметь решающее значение. Принятие этих достижений гарантирует, что производители останутся конкурентоспособными, обеспечивая пленки, которые соответствуют строгим требованиям производительности и нормативным требованиям.

Источники и ссылки

- Техническая ассоциация целлюлозно-бумажной промышленности (TAPPI)

- Общество инженеров-пластиков (SPE)

- Ассоциация пластиковой промышленности

- TCT Magazine