Разблокировка Высшего Согласия Продукта: Окончательное Руководство по Контролю Качества Литья Под Давлением. Узнайте Стратегии и Технологии, Которые Устраняют Дефекты и Максимизируют Эффективность.

- Введение в Контроль Качества Литья Под Давлением

- Критически Важные Параметры Качества в Литье Под Давлением

- Общие Дефекты и Их Коренные Причины

- Мониторинг Процесса и Анализ Данных в Реальном Времени

- Современные Методы Инспекции и Технологии

- Лучшие Практики Подбора и Обработки Материалов

- Обслуживание Форм и Процедуры Калибровки

- Статистический Контроль Процесса (SPC) в Литье Под Давлением

- Внедрение Систем Управления Качеством (QMS)

- Кейс-Исследования: Достижение Нулевых Дефектов в Производстве

- Будущие Тенденции в Контроле Качества Литья Под Давлением

- Заключение и Рекомендации к Действию

- Источники и Ссылки

Введение в Контроль Качества Литья Под Давлением

Контроль качества литья под давлением охватывает систематические процессы и методологии, используемые для того, чтобы формованные пластиковые детали последовательно соответствовали заранее установленным спецификациям и стандартам производительности. Поскольку литье под давлением широко применяется в таких отраслях, как автомобилестроение, медицинские устройства и потребительские товары, поддержание строгого контроля качества имеет решающее значение для минимизации дефектов, сокращения отходов и обеспечения надежности продукта. Процесс контроля качества в литье под давлением, как правило, включает мониторинг критически важных параметров, таких как температура, давление, время цикла и согласованность материала на протяжении всего производственного цикла. Современные методы, включая статистический контроль процесса (SPC), встроенную инспекцию и автоматизированные системы визуализации, все чаще применяются для обнаружения отклонений в реальном времени и содействия немедленному исправлению.

Эффективный контроль качества не только устраняет видимые дефекты, такие как деформация, следы отливки или недостаточный объем, но и направлен на менее очевидные проблемы, такие как внутренние напряжения и несоответствия в материале, которые могут нарушить долгосрочную производительность продукта. Регуляторные требования и отраслевые стандарты, такие как те, которые установлены Международной Организацией по Стандартизации (ISO), способствуют внедрению надежных систем управления качеством в операциях литья под давлением. Интегрируя контроль качества на каждом этапе — от выбора сырья до окончательной инспекции — производители могут достигать более высоких выходных показателей, снижать производственные затраты и повышать удовлетворенность клиентов. С развитием отрасли роль цифровизации и аналитики данных в контроле качества продолжает расти, обеспечивая предсказательную поддержку и непрерывное совершенствование процессов.

Критически Важные Параметры Качества в Литье Под Давлением

Критически важные параметры качества в литье под давлением необходимы для обеспечения того, чтобы формованные детали соответствовали строгим спецификациям и требованиям к производительности. Эти параметры непосредственно влияют на механические свойства, точность размеров и качество поверхности конечного продукта. Ключевыми параметрами являются температура плавления, давление введения, время охлаждения, температура формы и давление удержания. Каждый из этих факторов должен быть точно контролируемым и мониторингом на протяжении всего производственного процесса, чтобы минимизировать дефекты, такие как деформация, следы отливки, недостаточный объем и облой.

Температура плавления влияет на вязкость полимера, что, в свою очередь, оказывает влияние на характеристики потока и способность заполнять сложные геометрии форм. Недостаточный контроль может привести к неполному заполнению или деградации материала. Давление введения и давление удержания критически важны для упаковки материала в форму и компенсации усадки материала при охлаждении. Если эти давления не оптимизированы, могут возникнуть проблемы, такие как пустоты или неточности размеров. Время охлаждения и температура формы также имеют важное значение, поскольку они определяют скорость, с которой деталь затвердевает, и степень внутренних напряжений. Неправильное охлаждение может привести к деформации или остаточным напряжениям, которые нарушают целостность детали.

Для поддержания высоких стандартов качества производители часто используют статистический контроль процесса (SPC) и системы мониторинга в реальном времени, чтобы отслеживать эти параметры и обеспечивать согласованность между партиями продукции. Современные датчики и анализ данных все чаще используются для обнаружения отклонений и оперативных корректирующих действий. Соблюдение этих критически важных параметров качества имеет жизненно важное значение для соответствия отраслевым стандартам и для поставки надежных, высокопроизводительных формованных компонентов Международная Организация по Стандартизации.

Общие Дефекты и Их Коренные Причины

Литье под давлением подвержено ряду дефектов, которые могут нарушить качество, функциональность и эстетику продукта. Понимание коренных причин этих дефектов имеет важное значение для эффективного контроля качества. Общие дефекты включают недостаточный объем, облой, следы отливки, деформацию и ожоги. Каждый дефект, как правило, возникает из-за конкретных проблем с процессом или материалом.

- Недостаточный объем возникает, когда полость формы не полностью заполнена, чаще всего из-за недостаточного давления введения, низкой температуры плавления или недостаточного вентиляции. Эти проблемы могут быть связаны с неправильными настройками машины или проблемами с вязкостью материала (Национальный Институт Стандартов и Технологий).

- Облой — это избыток материала, который выходит из полости формы, обычно по линии раздела. Этот дефект обычно вызван избыточным давлением введения, изношенными элементами формы или неправильной силой зажима (Международная Организация по Стандартизации).

- Следы отливки — это углубления на поверхности формованных деталей, обычно возникающие из-за недостаточного времени охлаждения, толстых участков или недостаточного давления упаковки. Эти факторы не дают материалу затвердевать равномерно (Общество Инженеров Производства).

- Деформация относится к искажению частей после извлечения, часто вызванному неравномерным охлаждением, неконсистентным потоком материала или остаточными напряжениями внутри детали (Ассоциация Пластиковой Промышленности).

- Ожоги появляются в виде обесцвечивания или деградации, обычно из-за попадания воздуха или избыточной скорости введения, что приводит к местному перегреву (ASTM International).

Идентификация и устранение этих коренных причин с помощью оптимизации процессов, обслуживания форм и выбора материала критически важны для минимизации дефектов и обеспечения согласованного качества продукции в литье под давлением.

Мониторинг Процесса и Анализ Данных в Реальном Времени

Мониторинг процессов и анализ данных в реальном времени являются критически важными компонентами обеспечения высококачественных результатов в контроле качества литья под давлением. Современные машины для литья под давлением оснащены рядом датчиков, которые постоянно собирают данные по ключевым параметрам процесса, таким как температура, давление, скорость введения и время охлаждения. Эти данные в реальном времени передаются в системы мониторинга, что позволяет мгновенно обнаруживать отклонения от оптимальных производственных условий. Используя современные аналитические и алгоритмы машинного обучения, производители могут выявлять тонкие тренды и аномалии, которые могут указывать на потенциальные дефекты или отклонения в процессе еще до их влияния на качество продукта.

Анализ данных в реальном времени облегчает быстрое принятие решений и корректирующие действия, что минимизирует уровень брака и сокращает время простоя. Например, если датчик обнаруживает падение давления во время фазы введения, система может автоматически отрегулировать настройки машины или предупредить операторов о необходимости вмешательства, тем самым предотвращая производство дефектных деталей. Кроме того, интеграция мониторинга процессов с Системами Исполнения Производства (MES) позволяет обеспечить полную прослеживаемость и документацию, что особенно важно для отраслей с жесткими регуляторными требованиями, такими как автомобилестроение и медицинские устройства.

Принятие технологий Индустрии 4.0, включая Промышленный Интернет Вещей (IIoT), еще больше усилило возможности мониторинга процессов в литье под давлением. Облачные платформы теперь позволяют осуществлять удаленный мониторинг и предсказательное обслуживание, обеспечивая согласованное качество продукта на нескольких производственных площадках. Эти достижения поддерживаются руководящими принципами и стандартами организаций, таких как Международная Организация по Стандартизации и Национальный Институт Стандартов и Технологий, которые предоставляют рамки для внедрения надежных систем контроля качества в операциях литья под давлением.

Современные Методы Инспекции и Технологии

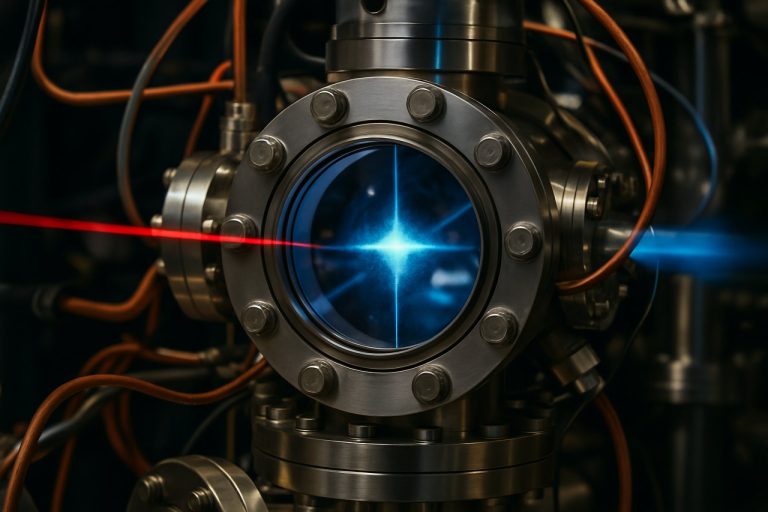

Современные методы инспекции и технологии стали неотъемлемой частью обеспечения высоких стандартов контроля качества в литье под давлением. Традиционные визуальные проверки и ручные измерения все чаще дополняются или заменяются автоматизированными, высокоточными системами. Одной из таких технологий является машинное зрение, которое использует высококачественные камеры и сложные алгоритмы обработки изображений для обнаружения поверхностных дефектов, неточностей в размерах и несоответствий в цветах в реальном времени. Эти системы могут быть интегрированы прямо в производственные линии, обеспечивая 100% уровень инспекции и немедленную обратную обратную связь для корректировки процессов.

Другим важным достижением является использование координатно-измерительных машин (CMM) и лазерных систем сканирования. Эти инструменты обеспечивают высокоточное, бесконтактное измерение сложных геометрий, позволяя детально сравнивать с CAD-моделями. Это особенно ценно для деталей с узкими допусками или сложными характеристиками. Кроме того, ультразвуковые и рентгеновские методы инспекции используются для выявления внутренних дефектов, таких как пустоты, шовные линии или неполное заполнение, которые не видны на поверхности, но могут повредить целостность детали.

Новые технологии, такие как искусственный интеллект (AI) и машинное обучение, также используются для анализа больших наборов данных из систем инспекции, предсказания потенциальных дефектов и проактивной оптимизации параметров процессов. Эти основанные на данных подходы повышают точность обнаружения дефектов и поддерживают инициативы непрерывного улучшения. Интеграция этих современных технологий инспекции поддерживается отраслевыми стандартами и руководящими принципами, такими как те, что предоставлены Международной Организацией по Стандартизации (ISO) и ASTM International, что обеспечивает согласованность и надежность практики контроля качества в области литья под давлением.

Лучшие Практики Подбора и Обработки Материалов

Подбор и обработка материалов являются критическими факторами контроля качества литья под давлением, непосредственно влияя на согласованность продуктов, механические свойства и уровень дефектов. Выбор смолы должен соответствовать предполагаемому применению, учитывая такие факторы, как индекс потока плавления, чувствительность к влаге и совместимость с добавками или красителями. Например, гигроскопичные полимеры, такие как нейлон или поликарбонат, требуют строгого контроля влажности, так как остаточная вода может вызвать проявление, пустоты или уменьшение механической прочности в формованных деталях.

Лучшие практики начинаются с выбора материалов у авторитетных поставщиков, которые предоставляют сертификаты анализа и прослеживаемости. По получении материалы следует проверить на наличие загрязнений, деградации или неправильной упаковки. Сегрегация различных типов и марок смол в процессе хранения предотвращает перекрестное загрязнение, в то время как климат-контролируемые условия помогают поддерживать оптимальные температурные и влажностные уровни, особенно для полимеров, чувствительных к влаге.

Правильные протоколы сушки являются необходимыми. Используя осушающие сушилки или вакуумные печи, операторы должны соблюдать рекомендуемые производителями времена и температуры сушки, проверяя содержание влаги с помощью откалиброванных анализаторов влаги перед обработкой. Недостаточная сушка может привести к косметическим дефектам и нарушению рабочей характеристики детали. Кроме того, оборудование для обработки материалов — такие как конвейеры, бункеры и загрузчики — должно регулярно очищаться и обслуживаться, чтобы предотвратить попадание посторонних частиц.

Реализация надежной документации и систем прослеживаемости партий позволяет быстро реагировать на проблемы с качеством, облегчая анализ причин и корректирующие действия. Соблюдение этих лучших практик, описанных такими организациями, как Общество Инженеров Пластика и Международная Организация по Стандартизации (ISO 20457:2018), жизненно важно для поддержания высоких стандартов контроля качества литья под давлением.

Обслуживание Форм и Процедуры Калибровки

Эффективные процедуры обслуживания форм и калибровки являются критически важными компонентами контроля качества литья под давлением, напрямую влияя на согласованность продукта, точность размеров и операционную эффективность. Регулярные процедуры обслуживания, такие как очистка, смазка, инспекция на износ или повреждение и своевременная замена компонентов, помогают предотвратить дефекты, такие как облой, недостаточный объем или поверхностные изъяны. Эти рутины также продлевают срок службы форм и сокращают незапланированные простои, что имеет решающее значение для поддержания высоких выходов производства и минимизации затрат.

Процедуры калибровки обеспечивают, чтобы формы работали в пределах установленных допусков, соответствуя исходным параметрам дизайна. Это включает в себя проверку и регулировку критически важных размеров, таких как выравнивание полостей, плоскость раздела и производительность системы выбрасывателя. Продвинутая калибровка может использовать координатно-измерительные машины (CMM) или лазерное сканирование для обнаружения незначительных отклонений, позволяя проводить точные коррекции. Правильная калибровка особенно важна, когда формы перемещаются между машинами или после значительного ремонта, так как даже незначительные несоответствия могут привести к кумулятивным проблемам качества в массовом производстве.

Отраслевые стандарты, такие как те, что изложены Международной Организацией по Стандартизации (ISO), рекомендуют установить документы о графиках технического обслуживания и протоколах калибровки. Эти процедуры должны быть интегрированы в общую систему управления качеством предприятия, с прослеживаемыми записями для каждой формы. Соблюдение таких стандартов не только обеспечивает качество продукции, но и облегчает соблюдение требований клиентов и регулирующих органов. В конечном счете, систематическое обслуживание форм и калибровка лежат в основе достижения последовательных, высококачественных формованных деталей и поддержания конкурентоспособных производственных операций.

Статистический Контроль Процесса (SPC) в Литье Под Давлением

Статистический контроль процесса (SPC) является основополагающим элементом обеспечения качества в литье под давлением, позволяя производителям контролировать, управлять и улучшать свои процессы с помощью решений, основанных на данных. В литье под давлением SPC включает систематический сбор и анализ данных процесса — таких как температура, давление, время цикла и размеры деталей — для обнаружения трендов, вариаций и потенциальных дефектов еще до того, как они приведут к несоответствующим продуктам. Применяя контрольные карты и другие статистические инструменты, операторы могут отличать нормальные вариации процесса от вариаций специальной причины, что позволяет своевременно принимать меры для предотвращения дефектов и снижения уровня отходов.

Внедрение SPC в литье под давлением, как правило, требует интеграции датчиков и систем сбора данных непосредственно в машины для литья. Эти системы постоянно фиксируют критически важные параметры процесса, которые затем анализируются в реальном времени. Например, для мониторинга размерногоConsistency часто используются графики X-bar и R, в то время как индексы возможности процесса (Cp, Cpk) оценивают, может ли процесс надежно производить детали в пределах заданных допусков. Когда SPC сигнализирует о состоянии вне контроля, начинается анализ коренных причин для выявления и исправления основной проблемы, минимизируя время простоя и обеспечивая согласованное качество продукции.

Применение SPC не только повышает качество продукции, но также поддерживает соблюдение нормативных требований и требований клиентов в таких отраслях, как автомобилестроение и медицинские устройства. Организации, такие как Международная Организация по Стандартизации (ISO) и Группа Действий Автомобильной Промышленности (AIAG) предоставляют руководства и стандарты для внедрения SPC в производственных условиях, подчеркивая его роль как лучшей практики в контроле качества литья под давлением.

Внедрение Систем Управления Качеством (QMS)

Внедрение надежной Системы Управления Качеством (QMS) необходимо для обеспечения согласованного качества продукции в операциях литья под давлением. QMS предоставляет структурированную основу для документирования процессов, мониторинга производительности и стимуляции постоянного улучшения. В контексте литья под давлением QMS обычно включает контроль процессов, прослеживаемость материалов, калибровку оборудования и управление дефектами. Принятие международно признанных стандартов, таких как ISO 9001, помогает организациям формализовать свои цели по качеству, стандартные операционные процедуры и протоколы корректирующих действий, тем самым снижая изменчивость и повышая удовлетворенность клиентов (Международная Организация по Стандартизации).

Ключевые шаги в внедрении QMS для литья под давлением включают проведение тщательной картирования процессов для выявления критических контрольных точек, установление четкой документации для каждой стадии производства и интеграция систем мониторинга в реальном времени. Инструменты статистического контроля процесса (SPC) часто используются для отслеживания таких параметров, как температура, давление и время цикла, что позволяет заблаговременно обнаруживать отклонения, которые могут привести к дефектам. Кроме того, регулярное обучение и оценка компетенции персонала обеспечивают соответствие стандартам качества (Группа Действий Автомобильной Промышленности).

Непрерывное улучшение является основой эффективного внедрения QMS. Это включает в себя систематический анализ несоответствий, расследование коренных причин и внедрение корректирующих и предупредительных действий. Создавая культуру качества и ответственности, производители могут минимизировать уровни отходов, сокращать переработку и поддерживать соответствие требованиям регулирующих органов и клиентов. В конечном итоге, хорошо внедренный QMS не только защищает качество продукции, но и повышает операционную эффективность и конкурентоспособность в отрасли литья под давлением.

Кейс-Исследования: Достижение Нулевых Дефектов в Производстве

Достижение нулевых дефектов в производстве литья под давлением является эталоном контроля качества, требующим сочетания современных технологий, оптимизации процессов и строгого мониторинга. Кейс-исследования ведущих производителей иллюстрируют, как интеграция систем мониторинга в реальном времени и автоматизированных обратных связей может значительно снизить уровень дефектов. Например, глобальный поставщик автокомпонентов внедрил встроенные датчики для отслеживания температуры и давления в каждом цикле, что позволяло мгновенно вносить коррективы и снизить уровень отходов более чем на 90%. Этот подход, поддерживаемый статистическим контролем процесса (SPC) и алгоритмами машинного обучения, обеспечивал предсказательное обслуживание и раннее обнаружение отклонений в процессе, гарантируя согласованное качество детали ZEISS Industrial Quality Solutions.

Другой случай связан с производителем медицинских устройств, который внедрил системы визуальной инспекции на нескольких стадиях литья. Высококачественные камеры и распознавание дефектов на основе AI позволили выявлять микродефекты, которые ранее были недоступны для визуального контроля. Это не только повысило надежность продукта, но и соответствовало строгим регуляторным требованиям к медицинским компонентам Siemens.

Эти кейс-исследования подчеркивают важность комплексной стратегии контроля качества, объединяющей сбор данных в реальном времени, автоматизированную инспекцию и непрерывное улучшение процессов. Применение технологий Индустрии 4.0, таких как датчики с поддержкой IoT и облачная аналитика, further enhancing the ability to achieve and sustain zero-defect production in injection molding environments BASF.

Будущие Тенденции в Контроле Качества Литья Под Давлением

Будущее контроля качества литья под давлением формируется быстрыми достижениями в цифровизации, автоматизации и аналитике данных. Одна из самых значительных тенденций — это интеграция принципов Индустрии 4.0, где умные датчики и взаимосвязанные системы позволяют осуществлять мониторинг в реальном времени и адаптивное управление процессами. Эти технологии позволяют производителям обнаруживать отклонения и дефекты по мере их возникновения, минимизируя отходы и улучшая согласованность продуктов. Например, алгоритмы машинного обучения все чаще используются для анализа данных процессов, предсказания потенциальных проблем качества и рекомендации корректирующих действий до возникновения дефектов. Ожидается, что этот предсказательный подход станет стандартной практикой, что снизит зависимость от послепроизводственной инспекции и ручного вмешательства.

Еще одной новой тенденцией является использование современных методов метрологии и неразрушающего контроля, таких как встроенное 3D-сканирование и тепловизионная съемка, для оценки качества деталей без прерывания производства. Эти инструменты обеспечивают немедленную обратную связь, позволяя системам замкнутого контролирования автоматически регулировать параметры процессов для поддержания оптимального качества. Кроме того, облачные платформы управления качеством способствуют большей прослеживаемости и обмену данными по цепочке поставок, поддерживая более надежные инициативы по соблюдению стандартов и непрерывному улучшению.

Устойчивость также влияет на стратегии контроля качества, с возрастающим акцентом на мониторинг использования материалов, энергопотребления и воздействия на окружающую среду на протяжении всего процесса литья под давлением. По мере ужесточения регуляторных требований и изменений ожиданий клиентов ожидается, что производители примут более комплексные структуры контроля качества, охватывающие не только производительность продуктов, но и метрики устойчивости. Эти будущие тенденции в совокупности указывают на более умный, отзывчивый и устойчивый подход к контролю качества литья под давлением, как подчеркивается такими организациями, как Ассоциация Пластиковой Промышленности и SME (Общество Инженеров Производства).

Заключение и Рекомендации к Действию

В заключение, надежный контроль качества в литье под давлением необходим для обеспечения согласованности продуктов, минимизации дефектов и соблюдения отраслевых стандартов. Интеграция современных технологий мониторинга, таких как датчики в реальном времени и автоматизированные системы инспекции, значительно улучшила обнаружение и предотвращение проблем с качеством. Однако для достижения оптимальных результатов требуется комплексный подход, охватывающий контроль процессов, обслуживание оборудования и обучение персонала.

Для улучшения контроля качества литья под давлением производители должны внедрить следующие рекомендации к действию:

- Применение Статистического Контроля Процесса (SPC): Использовать инструменты SPC для мониторинга критически важных параметров процесса и раннего выявления трендов или отклонений, что позволит проактивно вносить корректировки. Ресурсы Национального Института Стандартов и Технологий предоставляют рекомендации по внедрению SPC.

- Инвестировать в Автоматизированную Инспекцию: Интегрировать машинное зрение и автоматизированные системы измерений для обеспечения согласованного качества деталей и снижения человеческой ошибки, как рекомендует Международная Организация по Стандартизации.

- Регулярная Калибровка и Обслуживание Оборудования: Установить график профилактического обслуживания для минимизации дефектов, связанных с оборудованием, и времени простоя, следуя лучшим практикам, описанным Обществом Инженеров Производства.

- Непрерывное Обучение Персонала: Проводить постоянное обучение для операторов и сотрудников по качеству, чтобы они оставались в курсе последних техник контроля качества и стандартов.

Систематически применяя эти рекомендации, производители могут достичь более высокого качества продукции, сократить отходы и укрепить свои конкурентные позиции на рынке.

Источники и Ссылки

- Международная Организация по Стандартизации (ISO)

- Национальный Институт Стандартов и Технологий

- Общество Инженеров Производства

- Ассоциация Пластиковой Промышленности

- ASTM International

- Группа Действий Автомобильной Промышленности (AIAG)

- ZEISS Industrial Quality Solutions

- Siemens

- BASF