Relatório de Mercado de Testes Não Destrutivos para Manufatura Aditiva 2025: Tendências, Tecnologias e Projeções de Crescimento. Explore os Principais Fatores, Insights Regionais e Oportunidades Estratégicas que Estão Moldando a Indústria.

- Resumo Executivo & Visão Geral do Mercado

- Principais Tendências Tecnológicas em Testes Não Destrutivos para Manufatura Aditiva

- Cenário Competitivo e Principais Jogadores

- Previsões de Crescimento do Mercado e Análise de CAGR (2025–2030)

- Análise do Mercado Regional e Pontos Críticos Emergentes

- Desafios, Riscos e Oportunidades em NDT para Manufatura Aditiva

- Perspectivas Futuras: Inovações e Recomendações Estratégicas

- Fontes & Referências

Resumo Executivo & Visão Geral do Mercado

Os testes não destrutivos (NDT) para manufatura aditiva (AM) são um segmento de mercado em evolução que aborda os desafios únicos de garantia de qualidade impostos pelos processos de fabricação camada por camada. À medida que tecnologias de AM, como sinterização a laser seletiva (SLS), fusão por feixe de elétrons (EBM) e modelagem por deposição fundida (FDM) ganham tração nos setores aeroespacial, automotivo, médico e de energia, a demanda por soluções avançadas de NDT está acelerando. Métodos de NDT — incluindo testes ultrassônicos, tomografia computadorizada (CT) por raios-X, corrente de Foucault e termografia — permitem a detecção de defeitos internos, porosidade e imprecisões dimensionais sem danificar os componentes impressos.

O mercado global de NDT em manufatura aditiva deve experimentar um crescimento robusto até 2025, impulsionado pela adoção crescente de AM para peças críticas de alto valor e pelas rigorosas exigências regulatórias nas indústrias de uso final. Segundo MarketsandMarkets, o mercado total de NDT deverá atingir US$ 16,7 bilhões até 2025, com uma parte substancial atribuída a aplicações em AM. A integração de monitoramento em tempo real e in-situ e inspeção pós-processo está se tornando uma prática padrão, à medida que os fabricantes buscam garantir a integridade das peças e a rastreabilidade.

Principais players da indústria — incluindo GE Additive, ZEISS e Evident (anteriormente Olympus IMS) — estão investindo no desenvolvimento de equipamentos e softwares de NDT especializados para aplicações de AM. Essas soluções se concentram em imagens de alta resolução, reconhecimento automatizado de defeitos e análise de dados para apoiar ciclos de qualificação rápidos. A adoção de gêmeos digitais e algoritmos de aprendizado de máquina está aprimorando ainda mais as capacidades preditivas dos sistemas de NDT, permitindo controle de qualidade proativo e otimização de processos.

- No setor aeroespacial, o NDT para AM é crítico para certificar componentes críticos de voo, com órgãos reguladores, como FAA e EASA, exigindo rigorosos protocolos de inspeção.

- Fabricantes de automóveis estão aproveitando o NDT para validar peças leves e otimizadas por topologia produzidas via AM, apoiando metas de personalização em massa e sustentabilidade.

- Fabricantes de dispositivos médicos dependem do NDT para garantir a biocompatibilidade e a integridade estrutural de implantes e ferramentas cirúrgicas específicas para pacientes.

À medida que a manufatura aditiva amadurece, a sinergia entre tecnologias avançadas de NDT e fluxos de trabalho de manufatura digital deve impulsionar uma maior expansão do mercado, com foco em automação, escalabilidade e conformidade com padrões industriais em evolução.

Principais Tendências Tecnológicas em Testes Não Destrutivos para Manufatura Aditiva

Os testes não destrutivos (NDT) para manufatura aditiva (AM) estão evoluindo rapidamente, impulsionados pela necessidade de garantia de qualidade confiável em componentes complexos fabricados camada por camada. À medida que a adoção de AM acelera em setores aeroespacial, automotivo e médico, 2025 está testemunhando várias tendências tecnológicas principais que estão moldando as abordagens de NDT para esses processos avançados de fabricação.

- Integração de Monitoramento In-Situ: O NDT em tempo real e in-situ está se tornando padrão nos fluxos de trabalho de AM. Redes de sensores avançados e sistemas de visão de máquina agora estão integrados em impressoras 3D para monitorar poços de fusão, deposição de camadas e perfis térmicos. Isso permite a detecção imediata de defeitos, como porosidade, deslaminação ou fusão incompleta, reduzindo a necessidade de inspeção pós-processo e melhorando o rendimento na primeira tentativa. Segundo GE Additive, o monitoramento in-situ é crítico para certificar peças de grau aeroespacial e é cada vez mais exigido pelos órgãos reguladores.

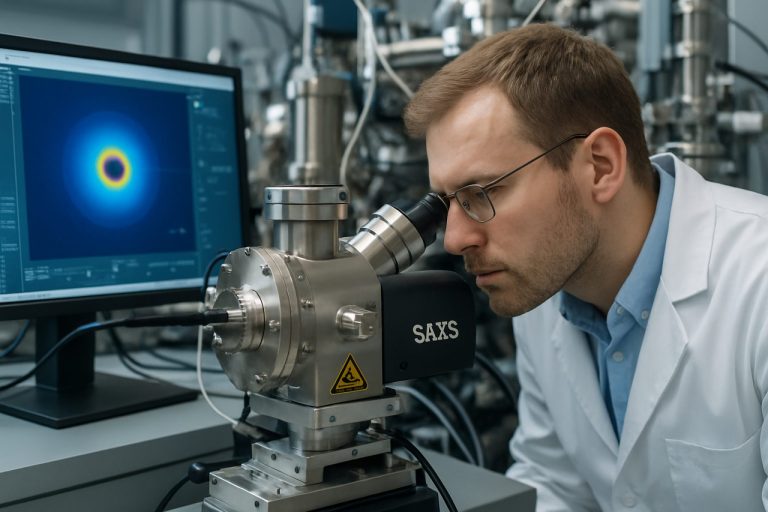

- Adoção de Tomografia Computadorizada (CT) e Inspeção por Raios-X: Sistemas de CT e raios-X de alta resolução estão sendo adaptados para AM, oferecendo inspeções não invasivas e volumétricas de geometrias internas e estruturas de malha complexas. Essas tecnologias são essenciais para detectar vazios internos e imprecisões dimensionais que, de outra forma, seriam inacessíveis. ZEISS Industrial Quality Solutions relata um aumento na demanda por soluções de CT automatizadas especificamente projetadas para peças de AM em metal e polímero.

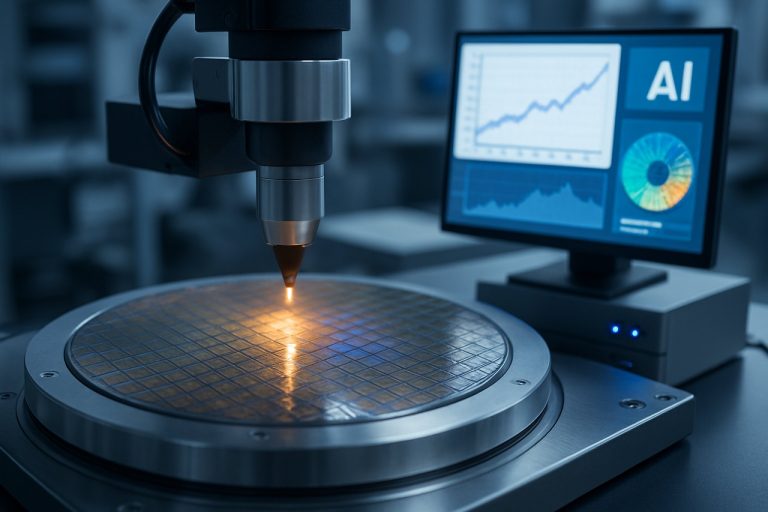

- Inteligência Artificial e Análise de Dados: O reconhecimento de defeitos impulsionado por IA e a análise preditiva estão transformando a interpretação de dados de NDT. Algoritmos de aprendizado de máquina analisam vastos conjuntos de dados de sensores in-situ e varreduras pós-processo, permitindo classificação de defeitos mais rápida e precisa, além de análise de causas raízes. 3D Systems destaca o papel da IA na redução de falsos positivos e no suporte ao controle de processos em loop fechado em AM.

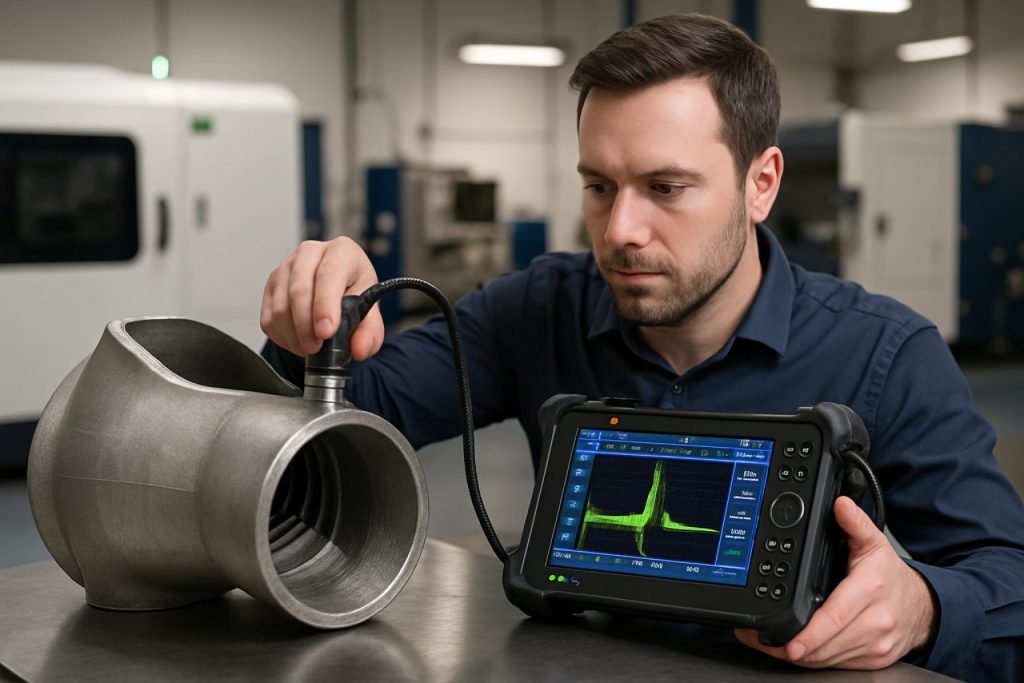

- Técnicas Ultrassônicas e de Emissão Acústica: Métodos avançados de matriz de fase ultrassônica e emissão acústica estão sendo adaptados para AM, especialmente para inspecionar peças grandes ou compostas. Essas técnicas oferecem avaliação rápida e não invasiva da qualidade da ligação e detecção de falhas subsuperficiais, conforme observado por Evident (anteriormente Olympus IMS).

- Padronização e Automação: O impulso por protocolos de NDT padronizados e sistemas de inspeção automatizados está se intensificando. Organizações como ASTM International estão desenvolvendo padrões de NDT específicos para AM, enquanto robótica e manuseio automatizado estão simplificando os fluxos de trabalho de inspeção para ambientes de produção de alto rendimento.

Essas tendências sublinham, coletivamente, uma mudança em direção a soluções de NDT mais inteligentes, integradas e automatizadas, garantindo a confiabilidade e escalabilidade da manufatura aditiva em 2025 e além.

Cenário Competitivo e Principais Jogadores

O cenário competitivo do mercado de testes não destrutivos (NDT) para manufatura aditiva (AM) em 2025 é caracterizado por inovação rápida, parcerias estratégicas e um número crescente de provedores de soluções especializadas. À medida que as tecnologias de AM amadurecem e são cada vez mais adotadas em setores críticos, como aeroespacial, automotivo e saúde, a demanda por soluções avançadas de NDT adaptadas aos desafios únicos dos componentes impressos em 3D aumentou.

Os principais players neste mercado de nicho incluem empresas de NDT estabelecidas que estão expandindo seus portfólios para atender a requisitos específicos de AM, além de startups emergentes focadas exclusivamente na inspeção de manufatura aditiva. GE Research e Olympus IMS aproveitaram sua experiência em inspeção ultrassônica e de raios-X para desenvolver sistemas capazes de detectar defeitos internos, porosidade e inconsistências de camada em partes de AM em metal e polímero. Carl Zeiss Industrial Metrology introduziu soluções de tomografia computadorizada (CT) de alta resolução, permitindo análise não invasiva e volumétrica de geometrias complexas típicas em AM.

Startups como 3DOptix e Xact Metal estão ganhando espaço ao oferecer sistemas de monitoramento em tempo real, in-situ, que se integram diretamente às máquinas de AM, proporcionando garantia de qualidade camada por camada e reduzindo custos de inspeção pós-produção. Essas soluções são particularmente atraentes para fabricantes que buscam escalar a produção enquanto mantêm padrões de qualidade rigorosos.

Colaborações estratégicas também estão moldando o cenário competitivo. Por exemplo, Renishaw fez parceria com empresas de software e sensores para desenvolver plataformas de NDT integradas que combinam monitoramento de processos, análise de dados e detecção automatizada de defeitos. Da mesma forma, Thermo Fisher Scientific está trabalhando com OEMs aeroespaciais para adaptar ferramentas de microscopia eletrônica e espectroscopia para validação de peças de AM.

- Os líderes de mercado estão investindo em reconhecimento de defeitos impulsionado por IA e capacidades de manutenção preditiva para diferenciar suas ofertas.

- Há uma tendência em direção a sistemas de NDT modulares e escaláveis que podem ser personalizados para diferentes processos de AM (por exemplo, fusão em leito de pó, deposição de energia dirigida).

- Conformidade regulatória e suporte à certificação estão se tornando diferenciais-chave, especialmente para fornecedores que visam os setores aeroespacial e de dispositivos médicos.

No geral, o mercado de NDT para AM em 2025 é marcado por uma mistura dinâmica de provedores de tecnologia estabelecidos e inovadores ágeis, todos competindo para atender às necessidades de garantia de qualidade em evolução das indústrias de manufatura aditiva em todo o mundo.

Previsões de Crescimento do Mercado e Análise de CAGR (2025–2030)

O mercado de soluções de testes não destrutivos (NDT) adaptadas à manufatura aditiva (AM) está pronto para uma forte expansão entre 2025 e 2030, impulsionado pela adoção acelerada de tecnologias AM nos setores aeroespacial, automotivo, saúde e energia. Segundo projeções recentes, espera-se que o mercado global de NDT para AM registre uma taxa de crescimento anual composta (CAGR) de aproximadamente 12–15% durante este período, superando o mercado mais amplo de NDT devido aos desafios únicos de inspeção e requisitos de garantia de qualidade inerentes aos processos de AM.

Os principais fatores de crescimento incluem a crescente complexidade dos componentes produzidos por AM, a necessidade de inspeção in-situ e pós-processo, e padrões regulatórios rigorosos para aplicações críticas. O setor aeroespacial e de defesa, em particular, deve representar uma parte significativa da demanda do mercado, à medida que OEMs e fornecedores intensificam os esforços para certificar peças impressas em 3D para aplicações críticas de voo. A indústria automotiva também deve contribuir substancialmente, aproveitando o NDT para garantir a confiabilidade de componentes leves e otimizados por topologia produzidos via AM.

Avanços tecnológicos devem acelerar ainda mais o crescimento do mercado. Inovações em tomografia computadorizada (CT), testes ultrassônicos e sistemas de inspeção óptica avançados estão permitindo a detecção de defeitos de forma mais rápida, automatizada e em alta resolução em geometrias complexas típicas das peças de AM. A integração de inteligência artificial e aprendizado de máquina nos fluxos de trabalho de NDT deve aprimorar a precisão do reconhecimento de defeitos e reduzir os tempos de inspeção, tornando o NDT mais econômico e escalável para produção de AM em grande volume.

Regionalmente, espera-se que a América do Norte e a Europa mantenham a liderança na participação de mercado, apoiadas por altas taxas de adoção de AM, indústrias aeroespaciais e automotivas estabelecidas e estruturas regulatórias proativas. No entanto, a região Ásia-Pacífico deve apresentar o CAGR mais rápido, impulsionada pela rápida industrialização, iniciativas governamentais para promover a manufatura avançada e investimentos crescentes em infraestrutura de AM.

Até 2030, o mercado de NDT para AM deve alcançar um valor de USD 1,2–1,5 bilhões, up de um estimado de USD 600–700 milhões em 2025, segundo análises da MarketsandMarkets e Fortune Business Insights. Essa trajetória de crescimento sublinha o papel crítico do NDT em garantir a qualidade, a segurança e a conformidade regulatória dos componentes fabricados aditivamente à medida que a AM transita de protótipos para produção em larga escala.

Análise do Mercado Regional e Pontos Críticos Emergentes

O cenário regional para testes não destrutivos (NDT) em manufatura aditiva (AM) está evoluindo rapidamente, impulsionado pela expansão global das tecnologias de impressão 3D nos setores aeroespacial, automotivo, saúde e energia. Em 2025, a América do Norte e a Europa permanecem os mercados dominantes, impulsionados por investimentos robustos em manufatura avançada, padrões de qualidade rigorosos e a presença de provedores líderes de tecnologia de AM e NDT. Os Estados Unidos, em particular, se beneficiam de forte apoio governamental para inovação industrial e um ecossistema maduro de adotantes de AM, com organizações como Instituto Nacional de Padrões e Tecnologia (NIST) e Sociedade Americana de Testes Não Destrutivos (ASNT) desempenhando papéis fundamentais na padronização e desenvolvimento da força de trabalho.

O mercado da Europa é fortalecido por iniciativas como o programa Horizonte Europa da Comissão Europeia, que financia pesquisas em métodos avançados de NDT para AM, e pela presença de grandes fabricantes aeroespaciais e automotivos que integram soluções de inspeção in-line. Alemanha, Reino Unido e França estão na vanguarda, com foco em radiografia digital, tomografia computadorizada (CT) e testes ultrassônicos adaptados para geometrias complexas em AM.

A Ásia-Pacífico está emergindo como um ponto crítico significativo, com China, Japão e Coreia do Sul acelerando a adoção de NDT para AM em resposta à rápida industrialização e upgrades de manufatura apoiados pelo governo. A iniciativa “Made in China 2025” da China e a visão Society 5.0 do Japão estão catalisando investimentos tanto em AM quanto em tecnologias de garantia de qualidade. Jogadores locais estão, cada vez mais, colaborando com empresas globais de NDT para localizar soluções avançadas de inspeção, como evidenciado por parcerias entre fabricantes chineses e empresas como GE Digital e Olympus IMS.

Mercados emergentes no Oriente Médio e na América Latina também estão mostrando um crescente interesse, particularmente em aplicações de petróleo & gás e dispositivos médicos. Os Emirados Árabes Unidos e a Arábia Saudita estão investindo em AM para energia e construção, impulsionando a demanda por NDT para garantir a confiabilidade das peças e a conformidade regulatória. O Brasil e o México estão seguindo o exemplo, aproveitando o AM para cadeias de suprimento automotivas e aeroespaciais.

Os principais pontos críticos emergentes em 2025 incluem Cingapura, que está se posicionando como um hub regional de AM com forte apoio governamental e parcerias com líderes globais em NDT, e a Índia, onde a convergência de iniciativas de manufatura digital e um setor aeroespacial em crescimento está impulsionando a demanda por soluções avançadas de NDT. Essas tendências sublinham uma mudança global em direção à integração de NDT como um facilitador crítico de qualidade e escalabilidade na manufatura aditiva.

Desafios, Riscos e Oportunidades em NDT para Manufatura Aditiva

Os testes não destrutivos (NDT) para manufatura aditiva (AM) estão evoluindo rapidamente, mas o setor enfrenta um cenário complexo de desafios, riscos e oportunidades à medida que amadurece até 2025. O processo de fabricação em camadas único da AM introduz novos tipos de defeitos — como porosidade, falta de fusão e tensões residuais — que métodos tradicionais de NDT podem não detectar adequadamente. Isso exige a adaptação e o desenvolvimento de técnicas avançadas de NDT especificamente ajustadas para componentes de AM.

Um dos principais desafios é a padronização limitada dos protocolos de NDT para AM. Enquanto organizações como ASTM International e ISO estão trabalhando em diretrizes, a falta de padrões universalmente aceitos complica a garantia de qualidade e a conformidade regulatória, especialmente em setores críticos, como aeroespacial e dispositivos médicos. Além disso, as geometrias complexas e as estruturas internas típicas das peças de AM muitas vezes dificultam a eficácia dos métodos convencionais de NDT, como testes ultrassônicos ou radiografia, que foram originalmente projetados para componentes mais homogêneos fabricados tradicionalmente.

Os riscos nesse domínio estão intimamente ligados à confiabilidade e à repetibilidade dos resultados de NDT. A detecção inadequada de defeitos subsuperficiais pode levar a falhas catastróficas em serviço, apresentando preocupações significativas de segurança e responsabilidade. O ritmo acelerado do desenvolvimento de tecnologias de AM também significa que as soluções de NDT devem evoluir continuamente, criando um risco de obsolescência tanto para equipamentos quanto para conjuntos de habilidades. Além disso, o alto custo e a complexidade técnica dos métodos avançados de NDT — como tomografia computadorizada (CT) e monitoramento in-situ — podem ser proibitivos para pequenas e médias empresas, potencialmente limitando a adoção generalizada.

Apesar desses desafios, as oportunidades são substanciais. A integração de inteligência artificial e aprendizado de máquina na análise de dados de NDT está permitindo a detecção e classificação de defeitos mais rápidas e precisas, conforme destacado por GE Digital e Siemens. O NDT in-situ, que monitora a qualidade das partes durante o processo de construção, está ganhando tração e pode reduzir significativamente os custos e prazos de inspeção pós-produção. A crescente adoção de AM em indústrias de alto valor também está impulsionando a demanda por soluções robustas de NDT, abrindo novos mercados para provedores de tecnologia e empresas de serviços. Segundo MarketsandMarkets, espera-se que o mercado global de NDT para AM veja um crescimento de dois dígitos até 2025, alimentado por esses avanços tecnológicos e áreas de aplicação em expansão.

Perspectivas Futuras: Inovações e Recomendações Estratégicas

A perspectiva futura para testes não destrutivos (NDT) na manufatura aditiva (AM) é moldada por rápidos avanços tecnológicos e pela crescente adoção de AM em setores críticos, como aeroespacial, automotivo e saúde. À medida que os processos de AM se tornam mais complexos e são usados para componentes críticos de missão, a demanda por soluções avançadas de NDT deve disparar em 2025 e além.

As inovações estão se concentrando principalmente na integração de sistemas de monitoramento em tempo real e in-situ diretamente nos equipamentos de AM. Esses sistemas aproveitam sensores avançados, algoritmos de aprendizado de máquina e imagens de alta resolução para detectar defeitos durante o processo de construção, em vez de depender exclusivamente de inspeção pós-produção. Por exemplo, empresas estão desenvolvendo sistemas de tomografia computadorizada (CT) e matriz de fase ultrassônica adaptados para as geometrias únicas e propriedades materiais das partes impressas em 3D. Tais tecnologias permitem a detecção de porosidade interna, rachaduras e fusão incompleta com precisão sem precedentes, apoiando a qualificação de peças de AM para aplicações críticas de segurança (GE Research).

Outra tendência-chave é o uso de inteligência artificial (IA) e análise de dados para interpretar grandes volumes de dados de NDT gerados durante o AM. Modelos de reconhecimento de defeitos impulsionados por IA e manutenção preditiva estão sendo implantados para automatizar a garantia de qualidade, reduzir falsos positivos e otimizar parâmetros de processo em tempo real. Isso não apenas melhora a confiabilidade, mas também reduz os custos de inspeção e acelera o tempo de colocação no mercado (Siemens).

Estratégicamente, recomenda-se que os stakeholders da indústria:

- Invistam em soluções de NDT híbridas que combinem múltiplas modalidades (por exemplo, CT, ultrassom e termografia) para uma cobertura de inspeção abrangente.

- Colaborem com fabricantes de equipamentos de AM para integrar capacidades de NDT em novas máquinas, possibilitando controle de qualidade em loop fechado.

- Adotem protocolos padronizados de NDT e sistemas de rastreabilidade digital para atender às exigências regulatórias em evolução e facilitar a certificação, especialmente nos setores aeroespacial e médico (ASTM International).

- Priorizar o treinamento da força de trabalho em técnicas avançadas de NDT e análise de dados para abordar a lacuna de habilidades e maximizar o valor das novas tecnologias.

Em resumo, a convergência de monitoramento em tempo real, análises impulsionadas por IA e sistemas de inspeção integrados está prestes a redefinir o NDT para manufatura aditiva em 2025. As empresas que adotarem proativamente essas inovações e recomendações estratégicas estarão bem posicionadas para garantir a qualidade do produto, conformidade regulatória e diferenciação competitiva no cenário em evolução da AM.

Fontes & Referências

- MarketsandMarkets

- GE Additive

- ZEISS

- Evident (anteriormente Olympus IMS)

- EASA

- 3D Systems

- ASTM International

- Xact Metal

- Renishaw

- Thermo Fisher Scientific

- Fortune Business Insights

- Instituto Nacional de Padrões e Tecnologia (NIST)

- Sociedade Americana de Testes Não Destrutivos (ASNT)

- Comissão Europeia

- ISO

- Siemens