Desbloqueando Precisão e Adaptabilidade: Como a Fusão de Sensores em Malha Fechada Transforma a Montagem Robótica. Descubra a Próxima Geração de Sistemas de Automação Inteligente.

- Introdução à Fusão de Sensores em Malha Fechada na Robótica

- Princípios e Tecnologias Centrais por Trás da Fusão de Sensores

- Benefícios dos Sistemas em Malha Fechada na Montagem Robótica

- Tipos de Sensores-Chave e Estratégias de Integração de Dados

- Feedback em Tempo Real e Mecanismos de Controle Adaptativo

- Estudos de Caso: Histórias de Sucesso na Montagem Industrial

- Desafios e Limitações das Abordagens Atuais

- Tendências Futuras e Inovações na Fusão de Sensores para Robótica

- Conclusão: O Caminho à Frente para a Montagem Robótica Inteligente

- Fontes & Referências

Introdução à Fusão de Sensores em Malha Fechada na Robótica

A fusão de sensores em malha fechada é uma tecnologia fundamental para avançar a precisão e a adaptabilidade dos sistemas de montagem robótica. Neste contexto, a fusão de sensores refere-se à integração de dados de múltiplos sensores heterogêneos—como sensores de força-torque, sistemas de visão e arrays táteis—para criar uma percepção abrangente e robusta do ambiente de montagem. O aspecto “em malha fechada” denota o mecanismo de feedback contínuo, onde dados de sensores em tempo real são usados para ajustar dinamicamente as ações do robô, permitindo um comportamento responsivo e adaptativo durante as tarefas de montagem.

A montagem robótica muitas vezes envolve ambientes complexos e não estruturados, onde incertezas como desalinhamento de peças, tolerâncias variáveis e obstáculos inesperados podem surgir. Estratégias de controle em malha aberta tradicionais, que dependem de movimentos pré-programados e de leitura limitada, são insuficientes para lidar com tal variabilidade. A fusão de sensores em malha fechada aborda esses desafios aproveitando as forças de diferentes modalidades sensoriais: sistemas de visão fornecem consciência espacial global, sensores de força-torque detectam contato e conformidade, e sensores táteis oferecem dados detalhados de interação superficial. Ao fundir esses fluxos de dados, os robôs podem alcançar maior precisão na localização de peças, inserção e manobras controladas por força, mesmo na presença de distúrbios ou incertezas.

Avanços recentes em aprendizado de máquina e processamento de dados em tempo real têm aprimorado ainda mais as capacidades da fusão de sensores em malha fechada, permitindo tomadas de decisões mais sofisticadas e estratégias de controle adaptativo. Isso resultou em melhorias significativas na qualidade da montagem, no tempo de ciclo e na capacidade de lidar com uma variedade mais ampla de peças e tarefas. Como resultado, a fusão de sensores em malha fechada é reconhecida cada vez mais como uma tecnologia fundamental para sistemas de montagem robótica flexíveis e inteligentes da próxima geração Instituto Nacional de Padrões e Tecnologia, IEEE.

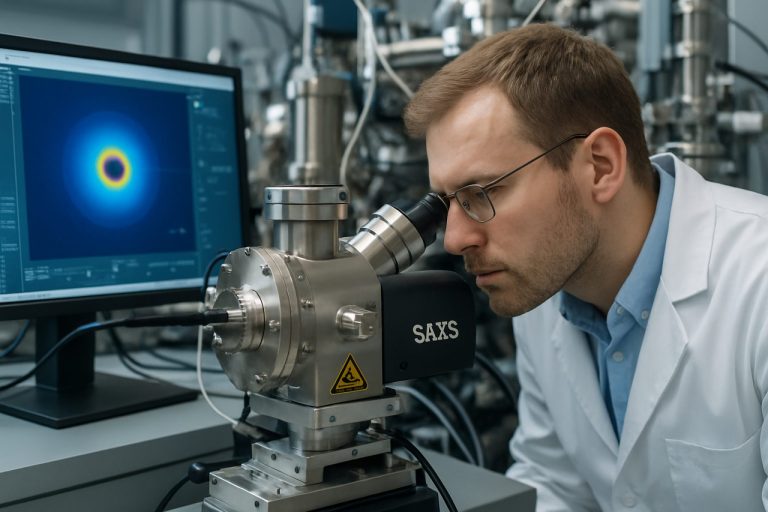

Princípios e Tecnologias Centrais por Trás da Fusão de Sensores

A fusão de sensores em malha fechada na montagem robótica aproveita a integração de múltiplas modalidades sensoriais—como visão, força/torque, tátil e sensores de proximidade—para alcançar manipulação robusta, adaptativa e precisa em ambientes dinâmicos. O princípio central é combinar informações complementares de sensores heterogêneos, compensando assim as limitações dos sensores individuais e melhorando a consciência situacional e a precisão de controle do robô. Essa fusão é tipicamente implementada através de estruturas probabilísticas (por exemplo, filtros de Kalman, filtros de partículas) ou abordagens baseadas em aprendizado profundo, que permitem ao sistema estimar o estado do ambiente e do robô com maior confiança e resiliência ao ruído ou obstrução.

Uma arquitetura de malha fechada garante que os dados dos sensores sejam continuamente retornados ao sistema de controle, permitindo ajustes em tempo real nas ações do robô. Por exemplo, o feedback visual pode guiar o posicionamento grosso, enquanto sensores de força/torque permitem tarefas de alinhamento e inserção finas, cruciais para montagem de alta precisão. Sensores táteis ainda melhoram a capacidade do robô de detectar eventos de contato e adaptar forças de apreensão, reduzindo o risco de danos ou desalinhamento das peças. A sincronização e o alinhamento temporal dos fluxos de dados de múltiplos sensores são desafios críticos, frequentemente abordados através de marcação de tempo, calibração de sensores e algoritmos de associação de dados.

Avanços recentes em computação de borda e protocolos de comunicação de alta velocidade facilitaram o processamento em tempo real necessário para a fusão de sensores em malha fechada, permitindo estratégias de montagem mais complexas e responsivas. Essas tecnologias estão sendo ativamente desenvolvidas e padronizadas por organizações como a Organização Internacional de Normalização e o Instituto de Engenheiros Eletricistas e Eletrônicos, garantindo interoperabilidade e segurança em sistemas robóticos industriais.

Benefícios dos Sistemas em Malha Fechada na Montagem Robótica

Os sistemas de fusão de sensores em malha fechada oferecem vantagens significativas na montagem robótica, principalmente ao permitir feedback em tempo real e controle adaptativo. Ao contrário dos sistemas em malha aberta, que dependem exclusivamente de instruções pré-programadas, as arquiteturas em malha fechada integram continuamente dados de múltiplos sensores—como força-torque, visão e sensores táteis—para monitorar e ajustar as ações do robô durante a montagem. Esse laço de feedback dinâmico aumenta a precisão, permitindo que os robôs compensem incertezas no posicionamento das peças, tolerâncias e variações ambientais, que são comuns em ambientes industriais.

Um benefício chave é a precisão aprimorada da montagem. Ao fundir dados de sensores diversos, o sistema pode detectar desalinhamentos ou obstáculos inesperados e fazer correções imediatas, reduzindo o risco de defeitos e retrabalho. Essa adaptabilidade é especialmente valiosa em fabricação de alta mistura e baixo volume, onde a variabilidade das peças é frequente. Além disso, a fusão de sensores em malha fechada aumenta a robustez do processo, já que o robô pode detectar e recuperar autonomamente de erros, minimizando o tempo de inatividade e a intervenção humana.

Outra vantagem é a maior segurança. O monitoramento em tempo real permite que o sistema identifique forças anormais ou colisões, possibilitando respostas rápidas para prevenir danos ao equipamento ou ferimentos. Além disso, sistemas em malha fechada facilitam um uso mais eficiente de recursos ao otimizar trajetórias de montagem e reduzir tempos de ciclo, contribuindo para ganhos gerais de produtividade. Esses benefícios são cada vez mais reconhecidos em setores de manufatura avançada, como destacado por organizações como o Instituto Nacional de Padrões e Tecnologia e a Organização Internacional de Normalização, que enfatizam o papel da fusão de sensores e feedback na obtenção de processos de montagem robótica confiáveis, flexíveis e seguros.

Tipos de Sensores-Chave e Estratégias de Integração de Dados

A fusão de sensores em malha fechada na montagem robótica aproveita múltiplas modalidades sensoriais para alcançar automação de alta precisão, adaptativa e robusta. Os tipos de sensores mais prevalentes incluem sensores de força/torque, sistemas de visão (câmeras 2D/3D), sensores táteis e sensores de proximidade. Cada sensor fornece dados únicos: sensores de força/torque permitem feedback em tempo real sobre forças de contato durante tarefas de inserção ou alinhamento; sistemas de visão oferecem capacidades de reconhecimento espacial e de objetos; sensores táteis detectam características superficiais finas e escorregamento; e sensores de proximidade ajudam na prevenção de colisões e na localização de peças.

Integrar esses fluxos de dados heterogêneos requer estratégias sofisticadas de fusão de dados. A fusão de baixo nível (nível de sensor) combina dados brutos, como a fusão de sinais de força e táteis para melhorar a detecção de contato. A fusão de nível médio (nível de característica) extrai e combina características—como pose de objetos da visão e pontos de contato de sensores de força—para informar decisões de controle. A fusão de alto nível (nível de decisão) sintetiza interpretações independentes dos sensores, utilizando estruturas probabilísticas ou aprendizado de máquina para resolver ambigüidades e melhorar a confiabilidade.

Uma abordagem comum é o uso de filtros de Kalman ou filtros de partículas para estimativa de estado em tempo real, misturando dados de sensores ruidosos para produzir estimativas precisas e robustas da posição e orientação das peças. Mais recentemente, arquiteturas de fusão baseadas em aprendizado profundo foram exploradas, permitindo que o sistema aprenda estratégias ótimas de integração a partir dos dados, particularmente em ambientes não estruturados ou variáveis. A escolha da estratégia de integração depende da complexidade da tarefa de montagem, da precisão exigida e das limitações computacionais.

A fusão de sensores em malha fechada eficaz melhora a adaptabilidade às tolerâncias das peças, compensa incertezas e capacita os robôs a realizar operações de montagem complexas com mínima intervenção humana, como demonstrado em configurações de manufatura avançada por organizações como FANUC America e KUKA Robotics.

Feedback em Tempo Real e Mecanismos de Controle Adaptativo

Feedback em tempo real e mecanismos de controle adaptativo são componentes críticos na fusão de sensores em malha fechada para montagem robótica, permitindo que os robôs ajustem dinamicamente suas ações com base na entrada sensorial contínua. Em tarefas de montagem complexas, os robôs devem enfrentar incertezas, como desalinhamentos de peças, tolerâncias variáveis e mudanças ambientais inesperadas. Ao integrar dados de múltiplos sensores—como sensores de força-torque, sistemas de visão e arrays táteis—arquiteturas em malha fechada fornecem uma conscientização situacional abrangente que apoia manipulação precisa e correção de erros.

Algoritmos de controle adaptativo aproveitam essa informação sensorial fundida para modificar parâmetros de controle em tempo real, garantindo desempenho robusto mesmo na presença de distúrbios ou imprecisões de modelagem. Por exemplo, se um sistema de visão detectar um leve desalinhamento durante uma tarefa de encaixe de pinos, o robô pode usar feedback de força para ajustar sua trajetória em tempo real, minimizando o risco de entupimento ou danos às peças. Essa sinergia entre percepção e controle é essencial para alcançar alta confiabilidade e flexibilidade em linhas de montagem automatizadas.

Avanços recentes em aprendizado de máquina melhoraram ainda mais o controle adaptativo, permitindo modelagem preditiva e detecção de anomalias, permitindo que os robôs antecipem e compensem potenciais falhas antes que ocorram. Esses desenvolvimentos estão sendo ativamente explorados em ambientes industriais, conforme destacado por iniciativas de organizações como o Instituto Nacional de Padrões e Tecnologia e projetos de pesquisa no Instituto de Tecnologia de Massachusetts. A integração contínua de feedback em tempo real e mecanismos de controle adaptativo é, portanto, uma pedra angular dos sistemas de montagem robótica de próxima geração, promovendo melhorias em eficiência, segurança e autonomia.

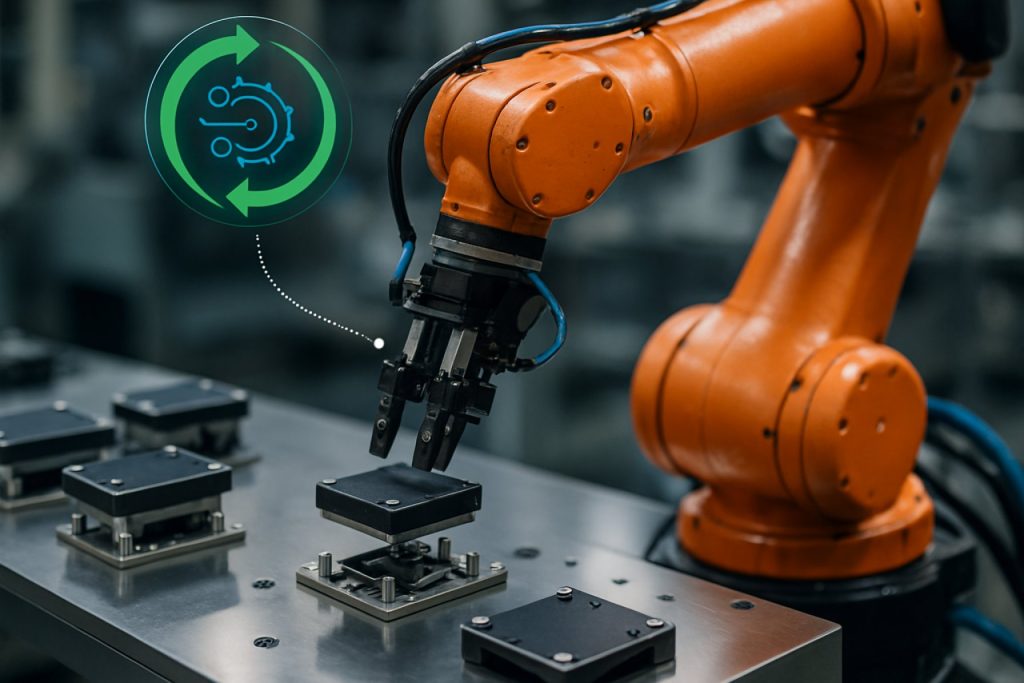

Estudos de Caso: Histórias de Sucesso na Montagem Industrial

A fusão de sensores em malha fechada demonstrou sucesso significativo em melhorar a precisão, confiabilidade e adaptabilidade dos sistemas de montagem robótica em vários setores industriais. Um caso notável é a implementação da fusão de sensores na fabricação de automóveis, onde empresas como o Grupo BMW integraram sensores de visão, força e torque para permitir que os robôs realizem tarefas complexas, como montagem de motores e encaixe de componentes. Ao continuamente fundir dados de múltiplos sensores, esses sistemas ajustam dinamicamente suas ações em tempo real, compensando tolerâncias de peças e variações inesperadas na linha de montagem.

Outra história de sucesso vem da indústria eletrônica, onde a ABB implementou fusão de sensores em malha fechada na montagem de componentes eletrônicos delicados. Aqui, a fusão de feedback tátil e visual permite que os robôs manipulem peças frágeis com alta precisão, reduzindo defeitos e melhorando a produtividade. A capacidade do sistema de detectar e corrigir desalinhamentos em tempo real resultou em melhorias mensuráveis no rendimento e na qualidade do produto.

Na aeronáutica, Airbus adotou a fusão de sensores em malha fechada para tarefas como perfuração e fixação, onde a precisão é crítica. Ao integrar scanners a laser, sensores de força e visão computacional, seus sistemas robóticos alcançam precisão em níveis de micrômetros, garantindo integridade estrutural e conformidade com rígidos padrões de segurança. Esses estudos de caso destacam coletivamente como a fusão de sensores em malha fechada está transformando a montagem industrial, permitindo que os robôs operem com maior autonomia e resiliência em ambientes dinâmicos e não estruturados.

Desafios e Limitações das Abordagens Atuais

Apesar dos avanços significativos, a fusão de sensores em malha fechada para montagem robótica enfrenta vários desafios e limitações persistentes. Um problema importante é a integração de dados de sensores heterogêneos, como entradas de visão, força-torque e táteis, que muitas vezes têm taxas de amostragem, características de ruído e resoluções espaciais diferentes. Alcançar uma fusão robusta e em tempo real sob essas condições continua a ser difícil, especialmente em ambientes dinâmicos ou não estruturados, onde obstrução de sensores e degradação do sinal são comuns. Além disso, a calibração e sincronização de múltiplos sensores introduzem complexidade adicional, já que até mesmo pequenos desalinhamentos podem levar a erros significativos na estimativa do estado e no controle.

Outra limitação é o ônus computacional associado a algoritmos de fusão avançados, como métodos baseados em aprendizado profundo ou probabilísticos. Essas abordagens frequentemente requerem poder de processamento e memória substanciais, o que pode não ser viável para plataformas robóticas embutidas com restrições rigorosas de tempo real. Além disso, a falta de benchmarks e conjuntos de dados padronizados para fusão de sensores em tarefas de montagem prejudica a avaliação objetiva e a comparação de diferentes métodos, desacelerando o progresso na área.

Os sistemas em malha fechada também enfrentam desafios em adaptabilidade e generalização. Muitas soluções atuais são adaptadas a tarefas específicas de montagem ou ambientes, limitando sua transferibilidade para novos cenários ou produtos. Além disso, a dependência de modelos precisos tanto do robô quanto do ambiente pode ser problemática ao lidar com incertezas ou mudanças imprevistas durante a montagem. Abordar esses desafios exigirá avanços na tecnologia de sensores, eficiência algorítmica e o desenvolvimento de estruturas de fusão mais flexíveis e adaptativas, conforme destacado por organizações como o Instituto Nacional de Padrões e Tecnologia e o Instituto de Engenheiros Eletricistas e Eletrônicos.

Tendências Futuras e Inovações na Fusão de Sensores para Robótica

O futuro da fusão de sensores em malha fechada na montagem robótica está prestes a passar por avanços significativos, impulsionados pela integração de inteligência artificial, computação de borda e novas tecnologias de sensores. Uma tendência emergente é a adoção de algoritmos de aprendizado profundo para a interpretação de dados sensoriais em tempo real, permitindo que os robôs se adaptem dinamicamente a ambientes de montagem complexos e imprevisíveis. Essas abordagens orientadas por IA facilitam uma fusão mais robusta de dados sensoriais heterogêneos—como visão, força-torque e entradas táteis—melhorando a consciência situacional do robô e suas capacidades de decisão. Por exemplo, o uso de redes neurais convolucionais (CNNs) para fusão visual-tátil permite manipulações mais precisas e correções de erro durante as tarefas de montagem (IEEE).

Outra inovação é a implantação de arquiteturas de computação em borda, que processam dados de sensores localmente no robô, reduzindo a latência e aprimorando a responsividade dos sistemas de controle em malha fechada. Isso é particularmente crítico para operações de montagem de alta velocidade ou críticas para segurança, onde feedback imediato é essencial (Instituto Nacional de Padrões e Tecnologia). Além disso, a integração de sensores macios e flexíveis está expandindo a gama de interações físicas detectáveis, permitindo que os robôs manipulem componentes delicados ou irregulares com maior destreza.

Olhando para frente, a convergência da conectividade 5G e da análise baseada em nuvem deve aprimorar ainda mais as capacidades de fusão de sensores, permitindo aprendizado distribuído e montagem colaborativa entre múltiplos robôs. Esforços de padronização e frameworks de código aberto também estão acelerando a adoção de técnicas avançadas de fusão de sensores em toda a indústria robótica (Organização Internacional de Normalização). Coletivamente, essas tendências estão configuradas para tornar a fusão de sensores em malha fechada uma pedra angular dos sistemas de montagem robótica de próxima geração, impulsionando melhorias em eficiência, adaptabilidade e confiabilidade.

Conclusão: O Caminho à Frente para a Montagem Robótica Inteligente

A integração da fusão de sensores em malha fechada na montagem robótica marca um avanço crucial rumo a sistemas de fabricação mais inteligentes, adaptativos e confiáveis. Ao aproveitar dados em tempo real de sensores heterogêneos—como visão, força-torque e arrays táteis—os robôs podem ajustar dinamicamente suas ações, compensando incertezas e variações inerentes em tarefas de montagem complexas. Essa capacidade não apenas melhora a precisão e a robustez, mas também permite maior flexibilidade na manipulação de componentes e ambientes diversos.

Olhando adiante, o caminho para a montagem robótica inteligente é moldado por várias direções promissoras. Primeiro, o desenvolvimento de algoritmos de fusão de sensores mais sofisticados, particularmente aqueles que utilizam aprendizado profundo e raciocínio probabilístico, melhorará ainda mais a consciência situacional e as capacidades de decisão do robô. Em segundo lugar, espera-se que os avanços em computação de borda e protocolos de comunicação de alta velocidade reduzam a latência, permitindo laços de feedback ainda mais apertados e sistemas de controle mais responsivos. Em terceiro lugar, a integração de gêmeos digitais e ambientes de simulação facilitará o protótipo rápido e a validação de estratégias de fusão de sensores antes da implementação em sistemas físicos.

No entanto, desafios permanecem, incluindo a necessidade de interfaces padronizadas, arquiteturas escaláveis e medidas robustas de cibersegurança para proteger dados de fabricação sensíveis. Esforços colaborativos entre academia, indústria e organizações de padrões serão essenciais para abordar essas questões e acelerar a adoção de fusão de sensores em malha fechada em aplicações do mundo real. À medida que essas tecnologias amadurecem, a visão de linhas de montagem robóticas totalmente autônomas e auto-otimizadas—capazes de aprender e se adaptar em tempo real—aproxima-se cada vez mais da realidade, prometendo ganhos significativos em produtividade, qualidade e resiliência operacional Instituto Nacional de Padrões e Tecnologia Organização Internacional de Normalização.

Fontes & Referências

- Instituto Nacional de Padrões e Tecnologia

- IEEE

- Organização Internacional de Normalização

- FANUC America

- KUKA Robotics

- Instituto de Tecnologia de Massachusetts

- Airbus