Desbloqueando Eficiência e Sustentabilidade: Como Sistemas Automatizados de Recuperação de Solventes Estão Transformando a Produção Farmacêutica. Descubra as Tecnologias, Benefícios e o Impacto Futuro da Automação na Gestão de Solventes.

- Introdução à Recuperação Automatizada de Solventes na Indústria Farmacêutica

- Tecnologias-Chave e Componentes do Sistema

- Fluxo Operacional: Da Coleta de Solventes à Reutilização

- Conformidade Regulamentar e Garantia de Qualidade

- Benefícios Econômicos e Ambientais

- Desafios e Soluções na Implementação

- Estudos de Caso: Histórias de Sucesso em Instalações Farmacêuticas

- Tendências Futuras e Inovações na Automação de Recuperação de Solventes

- Conclusão: O Caminho Adiante para a Recuperação Automatizada de Solventes

- Fontes & Referências

Introdução à Recuperação Automatizada de Solventes na Indústria Farmacêutica

Os sistemas automatizados de recuperação de solventes tornaram-se parte integrante da produção farmacêutica moderna, impulsionados pela necessidade da indústria de sustentabilidade, eficiência de custos e conformidade regulatória. Esses sistemas são projetados para recuperar, purificar e reciclar solventes utilizados em várias etapas da fabricação de medicamentos, como síntese, extração e purificação. Ao automatizar o processo de recuperação, as empresas farmacêuticas podem reduzir significativamente o desperdício de solventes, diminuir os custos de matérias-primas e minimizar o impacto ambiental, alinhando-se às crescentes regulamentações ambientais rigorosas estabelecidas por autoridades como a Agência de Proteção Ambiental dos Estados Unidos e a Diretoria-Geral do Ambiente da Comissão Europeia.

A adoção de sistemas automatizados oferece várias vantagens em relação aos métodos tradicionais de recuperação manual. A automação melhora a consistência do processo, reduz erros humanos e permite o monitoramento e controle em tempo real de parâmetros críticos, como temperatura, pressão e pureza do solvente. Isso garante que os solventes recuperados atendam aos altos padrões de qualidade exigidos para aplicações farmacêuticas, apoiando tanto a segurança do produto quanto a eficiência do processo. Além disso, os sistemas automatizados podem ser integrados de forma transparente nas linhas de produção existentes, facilitando operações contínuas e escalabilidade à medida que as demandas de produção evoluem.

À medida que o setor farmacêutico enfrenta crescente pressão para adotar práticas mais verdes e otimizar a utilização de recursos, os sistemas automatizados de recuperação de solventes são vistos cada vez mais como um investimento estratégico. Sua implementação não apenas apoia a conformidade com padrões globais de segurança e ambientais, mas também contribui para uma economia circular ao permitir a reutilização de solventes valiosos. Esta introdução prepara o terreno para uma exploração mais profunda das tecnologias, benefícios e desafios associados à recuperação automatizada de solventes na fabricação farmacêutica.

Tecnologias-Chave e Componentes do Sistema

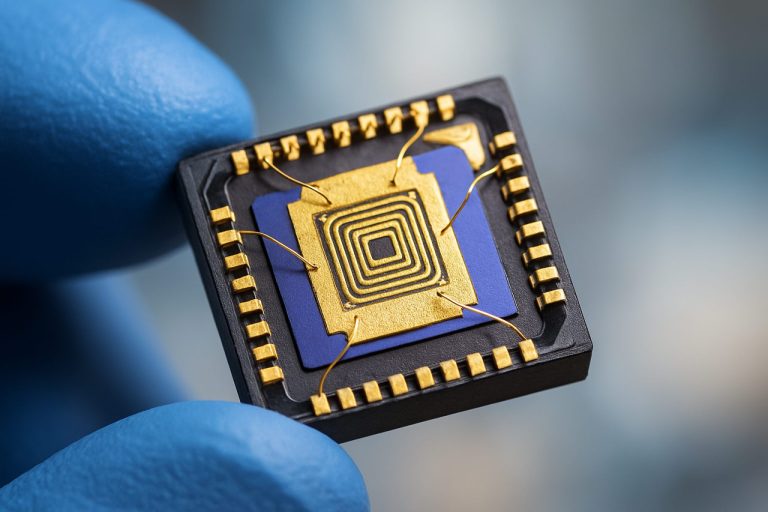

Os sistemas automatizados de recuperação de solventes na produção farmacêutica integram uma variedade de tecnologias e componentes avançados para garantir operações eficientes, seguras e em conformidade. Central a esses sistemas estão unidades de destilação, que separam os solventes dos resíduos de processo por meio do controle preciso de temperatura e pressão. Sistemas modernos frequentemente empregam colunas de destilação contínua equipadas com sensores automatizados e controladores lógicos programáveis (PLCs) para otimizar as taxas de recuperação e minimizar o consumo de energia. Bombas de vácuo são frequentemente incorporadas para diminuir os pontos de ebulição, permitindo a recuperação de solventes a temperaturas reduzidas e, assim, preservando compostos termossensíveis.

Crítico para o processo de automação são as tecnologias de monitoramento e controle em tempo real. Sensores inline medem parâmetros como pureza do solvente, taxas de fluxo e temperatura, alimentando dados em sistemas de controle centralizados para ajustes dinâmicos do processo. Unidades de filtração avançadas, incluindo leitos de carvão ativado e filtros de membrana, são usadas para remover impurezas e garantir que o solvente recuperado atenda a padrões farmacêuticos rigorosos. Sistemas de limpeza automatizada (CIP) melhoram ainda mais a eficiência operacional, reduzindo o tempo de inatividade e minimizando a intervenção manual.

A segurança e a conformidade são abordadas por meio de componentes integrados à prova de explosão, sistemas de detecção de vazamentos e protocolos automatizados de desligamento de emergência, todos projetados para atender a requisitos regulatórios, como os estabelecidos pela U.S. Food and Drug Administration e a Agência Europeia de Medicamentos. O registro de dados e os registros eletrônicos de lote apoiam a rastreabilidade e a garantia de qualidade, facilitando auditorias e inspeções regulatórias. Coletivamente, essas tecnologias e componentes permitem que os fabricantes farmacêuticos recuperem solventes de forma eficiente, mantendo a qualidade do produto, a sustentabilidade ambiental e a conformidade regulatória.

Fluxo Operacional: Da Coleta de Solventes à Reutilização

O fluxo operacional dos sistemas automatizados de recuperação de solventes na produção farmacêutica é projetado para maximizar a eficiência, segurança e sustentabilidade. O processo começa com a coleta de solventes usados de várias unidades de produção, como reatores, sistemas de filtração e estações de lavagem. Esses solventes são normalmente transferidos por meio de tubulação em circuito fechado para minimizar emissões e exposição do operador. Sensores e medidores de fluxo automatizados monitoram níveis e composição do solvente, garantindo rastreamento preciso e minimizando a intervenção manual.

Uma vez coletados, os solventes passam por etapas de pré-tratamento, como filtração ou separação de fases, para remover partículas e contaminantes imiscíveis. O solvente pré-tratado é então alimentado na unidade de recuperação central, muitas vezes uma coluna de destilação equipada com controles de processo avançados. Sistemas automatizados regulam temperatura, pressão e razões de refluxo para otimizar a eficiência de separação e a pureza do produto. Instrumentos analíticos em tempo real, como cromatógrafos a gás ou sensores de infravermelho próximo, monitoram continuamente a saída para garantir conformidade com as especificações de qualidade.

Os solventes recuperados são transferidos automaticamente para tanques de armazenamento dedicados, onde são amostrados e testados quanto a impurezas residuais. Se o solvente recuperado atender aos critérios de qualidade pré-definidos, ele é liberado para reutilização em ciclos de produção subsequentes, reduzindo a necessidade de compras de solventes novos. Qualquer material fora das especificações é reprocessado ou descartado de forma segura, de acordo com as diretrizes regulatórias. Ao longo do fluxo de trabalho, sistemas integrados de gerenciamento de dados registram parâmetros do processo e registros de lote, apoiando a rastreabilidade e a conformidade regulatória, conforme delineado por agências como a U.S. Food and Drug Administration e a Agência Europeia de Medicamentos.

Conformidade Regulamentar e Garantia de Qualidade

A conformidade regulatória e a garantia de qualidade são considerações críticas na implementação de sistemas automatizados de recuperação de solventes dentro da produção farmacêutica. Esses sistemas devem aderir a diretrizes rigorosas estabelecidas por órgãos reguladores, como a U.S. Food and Drug Administration e a Agência Europeia de Medicamentos, que exigem controles rigorosos sobre validação de processos, documentação e rastreabilidade. Sistemas automatizados são projetados para minimizar erros humanos e garantir a recuperação e purificação consistentes de solventes, o que é essencial para manter a qualidade do produto e a segurança do paciente.

Aspectos chave de conformidade incluem o uso de software e hardware validados, medidas robustas de integridade de dados e trilhas de auditoria abrangentes. Sistemas automatizados de recuperação de solventes frequentemente apresentam tecnologias integradas de monitoramento e controle que facilitam o rastreamento em tempo real de parâmetros críticos do processo, como temperatura, pressão e pureza do solvente. Esse nível de automação apoia a conformidade com os requisitos de Boas Práticas de Fabricação (GMP), conforme delineado pelo Conselho Internacional para Harmonização de Requisitos Técnicos para Produtos Farmacêuticos para Uso Humano (ICH) e outras estruturas regulatórias.

A garantia de qualidade é ainda mais aprimorada por meio de capacidades automatizadas de documentação e geração de relatórios, que otimizam a preparação de submissões regulatórias e inspeções. Ao garantir a consistência da qualidade do solvente e reduzir o risco de contaminação cruzada, sistemas automatizados contribuem para a confiabilidade e reprodutibilidade geral dos processos de fabricação farmacêutica. Em última análise, a integração de sistemas automatizados de recuperação de solventes não apenas apoia a conformidade regulatória, mas também fortalece o sistema de gestão da qualidade, protegendo tanto a eficiência operacional quanto a saúde pública.

Benefícios Econômicos e Ambientais

Os sistemas automatizados de recuperação de solventes oferecem vantagens econômicas e ambientais significativas na produção farmacêutica. Ao capturar e purificar eficientemente os solventes para reutilização, esses sistemas reduzem drasticamente a necessidade de adquirir solventes novos, levando a economias de custos substanciais. Por exemplo, os fabricantes farmacêuticos podem recuperar até 95% de solventes como etanol, acetona e metanol, minimizando despesas com matérias-primas e reduzindo o custo total de produção. Além disso, a automação reduz custos laborais e erros humanos, melhorando ainda mais a eficiência operacional e a rentabilidade.

Do ponto de vista ambiental, os sistemas automatizados de recuperação de solventes desempenham um papel crucial na minimização da geração de resíduos perigosos. Ao reciclar solventes, esses sistemas diminuem o volume de resíduos solventes que necessitam de descarte, reduzindo assim a pegada ambiental das operações farmacêuticas. Isso se alinha com as crescentes exigências regulatórias para gestão de resíduos e controle de emissões, como as delineadas pela Agência de Proteção Ambiental dos Estados Unidos e a Agência Europeia de Produtos Químicos. Além disso, a redução no consumo de solventes e resíduos apoia objetivos de sustentabilidade corporativa e melhora a imagem pública das empresas farmacêuticas.

A integração de sistemas automatizados também permite o monitoramento em tempo real e a otimização dos processos de recuperação, garantindo qualidade consistente do solvente e conformidade com os padrões de Boas Práticas de Fabricação (GMP). Como resultado, as empresas farmacêuticas não apenas alcançam benefícios financeiros e ambientais diretos, mas também ganham uma vantagem competitiva ao demonstrar compromisso com práticas de fabricação sustentáveis e responsáveis Corporação Financeira Internacional.

Desafios e Soluções na Implementação

A implementação de sistemas automatizados de recuperação de solventes na produção farmacêutica apresenta vários desafios, apesar de seus claros benefícios em sustentabilidade e redução de custos. Um dos principais obstáculos é a integração desses sistemas na infraestrutura de fabricação existente, o que muitas vezes requer retrofitting significativo e revalidação de processos para cumprir os padrões regulatórios rigorosos estabelecidos por agências como a U.S. Food and Drug Administration. Isso pode levar a um aumento no tempo de inatividade e nos gastos de capital, desestimulando a adoção rápida.

Outro desafio é garantir a pureza consistente dos solventes recuperados. Os sistemas automatizados devem estar equipados com tecnologias avançadas de monitoramento e controle para detectar e remover impurezas, pois mesmo contaminantes em traços podem comprometer a qualidade do produto e a segurança do paciente. A necessidade de análises em tempo real e protocolos robustos de garantia de qualidade adiciona complexidade ao design e operação do sistema.

A confiabilidade operacional também é uma preocupação, uma vez que os sistemas automatizados exigem manutenção regular e pessoal qualificado para solução de problemas. A indústria farmacêutica enfrenta uma escassez de técnicos treinados tanto em automação quanto em tecnologias de recuperação de solventes, o que pode dificultar a implementação eficaz.

Para abordar esses desafios, os fabricantes estão cada vez mais adotando unidades de recuperação modulares e escaláveis que podem ser integradas com mínima interrupção. Avanços em tecnologia analítica de processos (PAT) e software de automação permitem monitoramento em tempo real e controle adaptativo, garantindo a pureza do solvente e a eficiência do sistema. A colaboração com órgãos reguladores, como a Agência Europeia de Medicamentos, durante as fases de design e validação do sistema pode agilizar a conformidade e reduzir cronogramas de aprovação. Além disso, programas de treinamento direcionados estão sendo desenvolvidos para construir a expertise técnica necessária, apoiando o sucesso a longo prazo da recuperação automatizada de solventes na produção farmacêutica.

Estudos de Caso: Histórias de Sucesso em Instalações Farmacêuticas

A implementação de sistemas automatizados de recuperação de solventes trouxe benefícios significativos na fabricação farmacêutica, conforme demonstrado por vários estudos de caso notáveis. Por exemplo, a Pfizer Inc. reportou uma redução substancial tanto no consumo de solventes quanto na geração de resíduos perigosos após a integração de unidades de recuperação automatizadas em seus principais sites de produção. O relatório de sustentabilidade anual da empresa destacou uma redução de 40% no uso de solventes virgens e uma redução de 35% nos custos de descarte, sublinhando as vantagens financeiras e ambientais da automação.

Da mesma forma, Novartis AG adotou sistemas de recuperação de solventes em circuito fechado em suas operações de síntese química, alcançando uma taxa de reciclagem de solventes de 50%. Essa iniciativa não apenas melhorou a conformidade com regulamentações ambientais rigorosas, mas também aumentou a eficiência do processo ao minimizar o tempo de inatividade associado ao manuseio manual de solventes. As auditorias internas da empresa revelaram uma melhoria na consistência dos lotes e uma diminuição marcante na exposição dos operadores a produtos químicos perigosos.

Outro exemplo vem da GlaxoSmithKline plc, que implementou módulos automatizados de destilação e purificação em sua fabricação de ingredientes farmacêuticos ativos (API). O resultado foi uma redução de 30% no consumo de energia e uma melhoria significativa na pureza do solvente, permitindo maiores rendimentos de produto e menores taxas de retrabalho. Esses estudos de caso demonstram coletivamente que os sistemas automatizados de recuperação de solventes não apenas apoiam objetivos de sustentabilidade, mas também impulsionam a excelência operacional e economias de custos na produção farmacêutica.

Tendências Futuras e Inovações na Automação de Recuperação de Solventes

O futuro dos sistemas automatizados de recuperação de solventes na produção farmacêutica está sendo moldado por avanços rápidos em digitalização, integração de processos e iniciativas de sustentabilidade. Uma tendência chave é a integração de inteligência artificial (IA) e algoritmos de aprendizado de máquina para otimizar os processos de recuperação de solventes em tempo real. Essas tecnologias permitem manutenção preditiva, controle adaptativo do processo e detecção de falhas aprimorada, levando a maior eficiência e redução do tempo de inatividade. Por exemplo, sistemas movidos por IA podem analisar dados de processo para ajustar parâmetros dinamicamente, maximizando o rendimento do solvente enquanto minimizam o consumo de energia e a geração de resíduos (Agência Europeia de Medicamentos).

Outra inovação significativa é a adoção de princípios da Indústria 4.0, incluindo o uso de sensores da Internet das Coisas (IoT) e gerenciamento de dados baseado em nuvem. Essas ferramentas facilitam monitoramento remoto, análise de dados e integração perfeita com outros sistemas de fabricação, apoiando uma abordagem holística para otimização de processos e conformidade regulatória (U.S. Food and Drug Administration). Além disso, avanços em tecnologia de membranas e processos de separação híbridos estão melhorando a seletividade e a eficiência da recuperação de solventes, permitindo o manuseio de misturas de solventes mais complexas e reduzindo a pegada ambiental da fabricação farmacêutica (Instituto Internacional de Pesquisa de Partículas Finas).

Olhando para o futuro, a pressão por uma fabricação mais verde deve impulsionar mais inovações, com foco em sistemas de circuito fechado, recuperação de energia e o uso de solventes de origem biológica. Esses desenvolvimentos não apenas apoiam os requisitos regulatórios, mas também se alinham com os objetivos mais amplos de sustentabilidade da indústria farmacêutica, garantindo que os sistemas automatizados de recuperação de solventes permaneçam na vanguarda do progresso tecnológico.

Conclusão: O Caminho Adiante para a Recuperação Automatizada de Solventes

O futuro dos sistemas automatizados de recuperação de solventes na produção farmacêutica está prestes a avançar significativamente, impulsionado por demandas regulatórias crescentes, objetivos de sustentabilidade e a necessidade de eficiência operacional. À medida que a indústria farmacêutica continua a priorizar a química verde e a otimização de recursos, espera-se que os sistemas automatizados se tornem mais sofisticados, integrando sensores avançados, análises em tempo real e algoritmos de aprendizado de máquina para aprimorar ainda mais as taxas e os níveis de pureza da recuperação de solventes. Essas inovações não apenas reduzirão o impacto ambiental, mas também diminuirão os custos de produção e melhorarão a segurança do processo.

Agências regulatórias, como a U.S. Food and Drug Administration e a Agência Europeia de Medicamentos, estão enfatizando cada vez mais a importância de práticas de fabricação sustentáveis, incluindo a gestão de solventes. Sistemas de recuperação automatizados alinham-se a essas expectativas ao fornecer documentação robusta, rastreabilidade e conformidade com os padrões de Boas Práticas de Fabricação (GMP). Além disso, à medida que os processos farmacêuticos se tornam mais contínuos e integrados, as tecnologias de recuperação de solventes precisarão se adaptar, oferecendo modularidade e escalabilidade para se adequar a diversos ambientes de produção.

Olhando para frente, a colaboração entre fabricantes de equipamentos, empresas farmacêuticas e órgãos reguladores será crucial para estabelecer novos padrões de eficiência e responsabilidade ambiental. A adoção da digitalização e dos princípios da Indústria 4.0 acelerará ainda mais a evolução da recuperação automatizada de solventes, garantindo que o setor farmacêutico permaneça na vanguarda da inovação sustentável. Em última análise, o caminho a seguir promete não apenas desempenho operacional aprimorado, mas também uma contribuição significativa para os objetivos ambientais globais.

Fontes & Referências

- Diretoria-Geral do Ambiente da Comissão Europeia

- Agência Europeia de Medicamentos

- Conselho Internacional para Harmonização de Requisitos Técnicos para Produtos Farmacêuticos para Uso Humano

- Agência Europeia de Produtos Químicos

- Corporação Financeira Internacional

- Novartis AG

- GlaxoSmithKline plc

- Instituto Internacional de Pesquisa de Partículas Finas