Conteúdo

- Resumo Executivo: Definindo o Cenário de Gaxetas de Vedação em Vidro de 2025

- Tamanho do Mercado e Previsões de Crescimento Até 2030

- Principais Fatores: Expansão da Economia do Hidrogênio e Demanda por Eletrolisadores

- Análise Profunda da Tecnologia: Inovações em Gaxetas de Vedação em Vidro

- Cenário Competitivo: Principais Fabricantes e Movimentos Estratégicos

- Avanços em Ciência dos Materiais e Marcos de Desempenho

- Padrões Regulatórios e Industriais que Impactam a Fabricação de Gaxetas

- Desafios e Oportunidades na Cadeia de Suprimentos

- Análise Regional: Mercados Chave e Ponto Quente Emergente

- Perspectivas Futuras: Tendências, Investimentos e Oportunidades da Próxima Geração

- Fontes e Referências

Resumo Executivo: Definindo o Cenário de Gaxetas de Vedação em Vidro de 2025

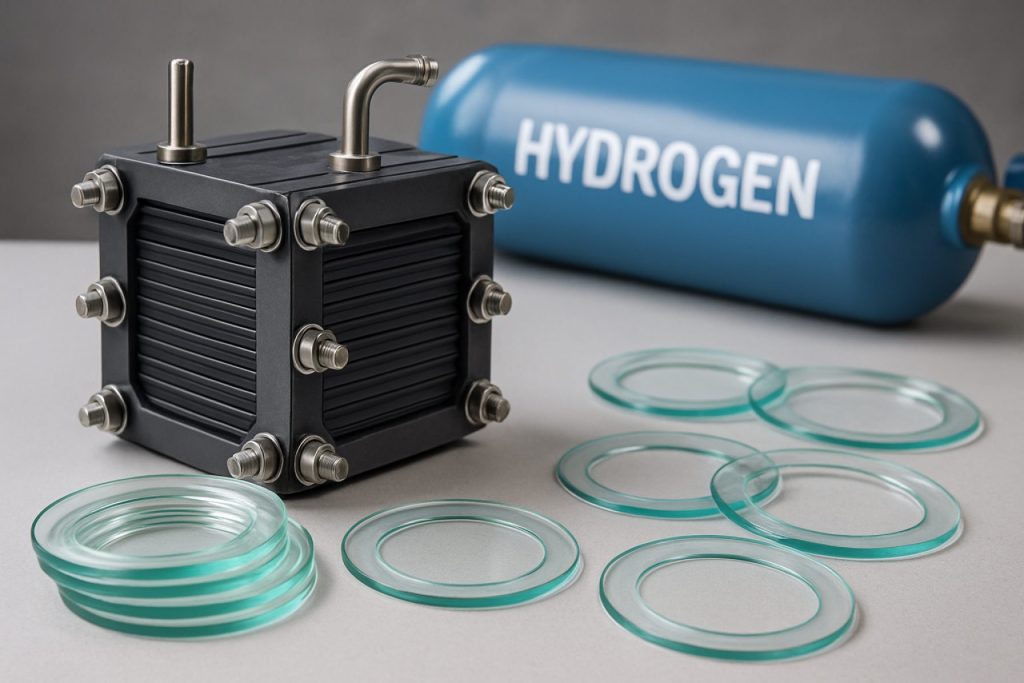

O cenário para a fabricação de gaxetas de vedação em vidro em eletrolisadores de hidrogênio está preparado para uma evolução significativa em 2025, fundamentada pela rápida expansão da economia do hidrogênio e a busca por componentes eletroquímicos duráveis e de alto desempenho. Selos de vidro com metal e gaxetas de vidro-cerâmica são essenciais em células de membrana de troca de prótons (PEM) e pilhas de eletrolisador de óxido sólido (SOEC), proporcionando vedação hermética, isolamento elétrico e resistência à corrosão sob condições operacionais exigentes.

Em 2025, os principais fabricantes estão expandindo suas capacidades de produção e portfólio de materiais de vedação adaptados para eletrolisadores de hidrogênio. SCHOTT AG destacou a crescente demanda por soluções de vedação de vidro com metal, investindo em inovações de materiais, como composições de vidro resistentes a álcalis para aumentar a longevidade e segurança das pilhas. Da mesma forma, Heraeus continua aprimorando seus selantes de vidro-cerâmica para designs avançados de SOEC e PEM, com foco em minimizar a permeação de hidrogênio e otimizar a compatibilidade de expansão térmica.

Fornecedores de componentes como Elan Technology e Pacific Ceramics estão ampliando suas operações para atender à demanda de OEM por soluções de vedação em vidro personalizadas, relatando um aumento nas consultas e pedidos de integradores de eletrolisadores em toda a Europa e Ásia. Esses desenvolvimentos estão alinhados com o aumento no anúncio de gigafábricas de eletrolisadores, notavelmente por Siemens Energy e Nel Hydrogen, ambas enfatizando a confiabilidade e longevidade das tecnologias de vedação de pilha em seus roteiros de produtos futuros.

Desafios técnicos persistem ao equilibrar a fabricabilidade, estanqueidade e resistência ao ciclo térmico. Os padrões da indústria estão evoluindo, com organizações como a Fuel Cell & Hydrogen Energy Association clamando por protocolos de teste harmonizados para qualificar gaxetas de vedação de vidro em condições realistas de serviço a hidrogênio. Em resposta, os fabricantes estão investindo em simulações avançadas e testes de envelhecimento acelerado para validar novas formulações de vidro e processos de montagem.

Olhando para o futuro, 2025 verá uma colaboração intensificada entre OEMs de eletrolisadores, inovadores em ciência de materiais e fornecedores de componentes, visando fornecer gaxetas de vedação em vidro escaláveis, econômicas e robustas. As perspectivas do setor são fortalecidas por investimentos públicos e privados em infraestrutura de hidrogênio, garantindo que a tecnologia de vedação em vidro permaneça uma pedra angular da confiabilidade e segurança dos eletrolisadores da próxima geração.

Tamanho do Mercado e Previsões de Crescimento Até 2030

O mercado para a fabricação de gaxetas de vedação em vidro em eletrolisadores de hidrogênio está experimentando um impulso significativo, à medida que o empurrão global por hidrogênio limpo acelera. Selos de vidro com metal e vidro com cerâmica são críticos em células de membrana de troca de prótons (PEM) e pilhas de eletrolisadores de óxido sólido (SOEC), onde garantem hermeticidade, resistência química e durabilidade operacional sob condições adversas. Gaxetas de vedação em vidro são favorecidas por sua capacidade de suportar altas temperaturas, ambientes corrosivos e diferenças de pressão típicas nas pilhas de eletrolisadores.

A partir de 2025, a demanda está sendo impulsionada por projetos de eletrolisadores em grande escala na Europa, Ásia e América do Norte, apoiados por incentivos governamentais e mandatos de hidrogênio verde. Os principais OEMs de eletrolisadores estão aumentando sua capacidade, com várias plantas de escala de gigawatt anunciadas ou em construção. Por exemplo, Siemens Energy e Nel ASA estão expandindo suas instalações de fabricação, ambas dependendo de cadeias de fornecimento robustas, incluindo gaxetas de vedação em vidro, para apoiar a implantação projetada de múltiplos gigawatts.

Fabricantes de materiais especiais, como SCHOTT e Heraeus, relatam um aumento nos volumes de pedidos para tecnologias de vedação em vidro adaptadas para aplicações em hidrogênio. A SCHOTT, por exemplo, está desenvolvendo selos de vidro com metal otimizados para os desafios únicos dos eletrolisadores PEM e SOEC, enfatizando a estanqueidade dos gases e resistência a eletrólitos agressivos. A Heraeus também está inovando em composições de vidro-cerâmica para atender aos requisitos de confiabilidade e longevidade operacional das pilhas de eletrolisadores de próxima geração.

Olhando para 2030, a perspectiva para este mercado de nicho é fortemente positiva. As rotas da indústria antecipam que a capacidade instalada de eletrolisadores pode ultrapassar 100 GW globalmente até o final da década, com as regiões da Europa e Ásia-Pacífico liderando o crescimento (Siemens Energy). À medida que a produção de pilhas de eletrolisadores aumenta, a demanda por gaxetas de vedação em vidro de alto desempenho deve crescer a uma taxa de crescimento anual composta (CAGR) de dois dígitos. Investimentos recentes em P&D de materiais avançados e automação de processos de fabricação de gaxetas, como visto na SCHOTT, destacam a prontidão do setor para atender às crescentes exigências de qualidade e volume.

- 2025: Crescimento do mercado sustentado por projetos de eletrolisadores de escala de gigawatt e parcerias estratégicas de fornecedores.

- 2026–2030: Expansão rápida à medida que novas linhas de fabricação entram em operação, com adoção crescente nas tecnologias PEM e SOEC.

- Até 2030: Aumento previsto da quantidade de gaxetas, impulsionado por metas globais de descarbonização e maturação da economia do hidrogênio.

Principais Fatores: Expansão da Economia do Hidrogênio e Demanda por Eletrolisadores

A rápida expansão da economia do hidrogênio é um fator operacional fundamental para o setor de fabricação de gaxetas de vedação em vidro, particularmente no que diz respeito aos eletrolisadores de hidrogênio. À medida que nações e indústrias intensificam os esforços de descarbonização, a implantação de eletrolisadores está acelerando, alimentando um aumento correspondente na demanda por soluções de vedação de alto desempenho. Gaxetas de vedação em vidro, essenciais para garantir a integridade à prova de gás e a resistência química em pilhas de eletrolisadores, estão sendo cada vez mais reconhecidas como componentes críticos para a eficiência e segurança do sistema.

Em 2025, o cenário é moldado por investimentos públicos e privados substanciais em infraestrutura de hidrogênio verde. A Parceria Europeia para o Hidrogênio Limpo estabeleceu metas ambiciosas para a capacidade dos eletrolisadores, visando pelo menos 100 GW instalados até 2030, com capacidade significativa a ser realizada até 2025 (Clean Hydrogen Partnership). Isso é refletido por expansões de fabricação em larga escala de líderes de eletrolisadores, como Siemens Energy e Nel Hydrogen, ambas que dependem de cadeias de fornecimento robustas para os componentes críticos da pilha, incluindo gaxetas de vidro com metal e vidro-cerâmica.

Os fabricantes de eletrolisadores estão cada vez mais especificando gaxetas de vedação em vidro avançadas para pilhas de membranas de troca de prótons (PEM) e eletrolisadores alcalinos, já que essas gaxetas fornecem hermeticidade essencial sob altas pressões e ambientes corrosivos. Empresas como Schott e Heraeus estão ativamente inovando nesse espaço, desenvolvendo tecnologias de vedação de vidro com metal que atendem às rigorosas condições operacionais do eletrolisador de hidrogênio. Por exemplo, Schott anunciou recentemente avanços em materiais de vedação em vidro adaptados para aplicações de hidrogênio de próxima geração, com foco em durabilidade, ciclo térmico e confiabilidade a longo prazo.

A perspectiva para 2025 e os anos subsequentes indica uma intensificação adicional da demanda, à medida que mais nações incorporam metas de hidrogênio limpo em suas transições energéticas. A iniciativa Hydrogen Shot do Departamento de Energia dos EUA, por exemplo, está catalisando a fabricação doméstica de eletrolisadores e o desenvolvimento da cadeia de suprimentos (Departamento de Energia dos EUA). Esse impulso macroeconômico está compelindo os fabricantes de gaxetas a aumentar a produção, aprimorar o controle de qualidade e colaborar de perto com OEMs para soluções personalizadas.

No geral, a expansão da economia do hidrogênio está intimamente interligada com os avanços e crescimento na fabricação de gaxetas de vedação em vidro. A trajetória da indústria em 2025 e além é caracterizada por aumento de capacidade, inovação tecnológica e parcerias estratégicas para atender às rigorosas demandas da implantação do eletrolisador de hidrogênio da próxima geração.

Análise Profunda da Tecnologia: Inovações em Gaxetas de Vedação em Vidro

Gaxetas de vedação em vidro são um componente crucial na montagem de eletrolisadores de hidrogênio, particularmente em sistemas de óxido sólido e membrana de troca de prótons (PEM), onde resistência química, hermeticidade e estabilidade térmica são primordiais. À medida que o setor global de hidrogênio acelera em direção a 2025, os fabricantes estão direcionando esforços significativos de P&D para tecnologias de selagem em vidro avançadas para melhorar a confiabilidade e a eficiência nas pilhas de eletrolisadores.

Uma área importante de inovação é o desenvolvimento de gaxetas compostas de vidro-cerâmica, que combinam as baixas taxas de vazamento e a inércia química do vidro com a conformidade mecânica aprimorada. Empresas como SCHOTT AG estão produzindo ativamente soluções de vidro-cerâmica adaptadas para eletrolisadores de hidrogênio, enfatizando alta resistência iônica e durabilidade a longo prazo, mesmo sob ciclos térmicos e de pressão. Os recentes avanços da SCHOTT se concentram na minimização das reações interfaciais e na melhora da molhabilidade em interconectores metálicos e cerâmicos, essenciais para escalar pilhas de eletrolisadores além do limite de 5MW.

A precisão na fabricação também está avançando, com empresas como Heraeus adotando processos automatizados de corte a laser e impressão em tela para deposição de pó de vidro, garantindo espessura consistente e tolerâncias dimensionais em linhas de produção de alto volume. Essas técnicas são críticas para atender aos requisitos em evolução dos eletrolisadores de próxima geração, que demandam espessuras de gaxeta abaixo de 100 micrômetros para minimizar resistência elétrica e altura da pilha.

A composição do material é outro foco. A Nippon Electric Glass introduziu formulações de vidro borossilicatado e aluminosilicatos especificamente projetadas para compatibilidade com componentes de eletrolisadores baseados em níquel e aço inoxidável, visando melhorar o desempenho da vedação durante ciclos térmicos rápidos e resistência a atmosferas de hidrogênio umidificado. Sua produção em escala piloto, programada para implantação comercial em 2025, está posicionada para atender tanto os mercados de eletrolisadores asiáticos quanto europeus.

Olhando para o futuro, a perspectiva para a tecnologia de gaxetas de vedação em vidro em eletrolisadores de hidrogênio é definida por tamanhos de pilha maiores, pressões operacionais mais altas e padrões de durabilidade mais agressivos. Espera-se que os principais fornecedores ampliem as colaborações com OEMs de eletrolisadores para co-inovação e prototipagem rápida, enquanto a digitalização de processos (por exemplo, controle de qualidade em linha e análise preditiva de defeitos) ganhará aceitação para garantir confiabilidade e rastreabilidade. Esses avanços serão críticos para apoiar a escalabilidade da infraestrutura de hidrogênio verde em todo o mundo nos próximos anos.

Cenário Competitivo: Principais Fabricantes e Movimentos Estratégicos

O cenário competitivo para a fabricação de gaxetas de vedação em vidro em eletrolisadores de hidrogênio está evoluindo rapidamente à medida que o empurrão global por hidrogênio verde acelera. Em 2025, vários especialistas industriais estabelecidos e inovadores emergentes estão se posicionando como fornecedores-chave para OEMs de eletrolisadores, focando em tecnologias avançadas de vedação de vidro com metal e vidro-cerâmica que garantem durabilidade, resistência química e estanqueidade ao hidrogênio.

Entre os líderes, SCHOTT AG continua a aproveitar sua expertise de décadas em vedação de vidro com metal, oferecendo conexões herméticas e componentes de vidro personalizados adaptados para células eletroquímicas. As gaxetas de alto desempenho da SCHOTT são especificamente projetadas para eletrolisadores de membrana de troca de prótons (PEM) e óxido sólido, com investimentos recentes em capacidade de produção para atender à demanda crescente dos fabricantes de eletrolisadores europeus e asiáticos.

Da mesma forma, Heraeus expandiu seu portfólio de materiais de vedação em vidro, incluindo vidros especializados e vidros para junção metal-cerâmica, voltados para o setor de hidrogênio. Os selos de vidro com metal da empresa são projetados para desempenho robusto sob condições de hidrogênio de alta pressão, e a Heraeus está colaborando ativamente com integradores de sistemas de eletrolisadores para projetos de desenvolvimento conjunto.

A Nippon Electric Glass Co., Ltd. (NEG) do Japão também está intensificando seu foco no mercado de hidrogênio, com composições de vidro proprietárias para gaxetas de vedação que oferecem maior confiabilidade em temperaturas elevadas – crítico para aplicações de eletrolisadores de óxido sólido. A NEG está investindo em P&D e linhas de fabricação em escala piloto para apoiar a próxima geração de pilhas de eletrolisadores.

Do lado dos fornecedores, a Elan Technology nos EUA fornece soluções personalizadas de vedação de vidro com metal e gaxetas de vidro técnico, com uma base crescente de clientes na cadeia de valor do hidrogênio. A empresa está aumentando a produção e desenvolvendo serviços de prototipagem rápida para encurtar os ciclos de desenvolvimento para OEMs de eletrolisadores.

Olhando para frente, espera-se que o cenário competitivo se intensifique ainda mais à medida que a demanda por projetos de eletrolisadores de escala de gigawatt aumente. Os movimentos estratégicos incluem expansões de capacidade, fabricação localizada para atender a mercados regionais e parcerias com desenvolvedores de pilhas para co-desenvolver soluções. Os principais fabricantes também estão investindo em automação e controle de qualidade digital para garantir desempenho consistente das gaxetas em escala. À medida que a infraestrutura de hidrogênio se expande, a capacidade de proporcionar gaxetas de vedação em vidro confiáveis, de alto volume e específicas para aplicações será um diferencial crítico neste mercado.

Avanços em Ciência dos Materiais e Marcos de Desempenho

Em 2025, o campo da fabricação de gaxetas de vedação em vidro para eletrolisadores de hidrogênio está testemunhando notáveis avanços em ciência dos materiais, impulsionado pela necessidade de pilhas de eletrolisadores mais eficientes, de maior durabilidade e custo-efetivas. Gaxetas de vedação em vidro são componentes críticos que garantem a separação hermética de hidrogênio e oxigênio, enquanto fornecem isolamento elétrico e estabilidade química sob ambientes eletroquímicos rigorosos. Inovações recentes se concentram na otimização das composições de vidro e protocolos de fabricação para atender às rigorosas demandas dos eletrolisadores de próxima geração com membranas de troca de prótons (PEM) e óxido sólido.

Principais fabricantes e fornecedores como SCHOTT AG e Heraeus estão desenvolvendo ativamente tecnologias avançadas de vedação de vidro com metal. Essas empresas focam em sistemas de vidro borossilicatado, aluminosilicato e baixo teor de álcalis, que oferecem resistência aprimorada ao vapor de álcalis e minimizam a migração de íons que pode comprometer o desempenho a longo prazo. Cientistas de materiais também estão trabalhando em compósitos de vidro-cerâmica, oferecendo coeficientes de expansão térmica (CTE) adaptados para corresponder com precisão a interconectores metálicos – um fator crítico para durabilidade durante ciclos térmicos.

Os marcos de desempenho em 2025 estão cada vez mais definidos por metas de durabilidade superiores a 80.000 horas de operação, pureza de hidrogênio acima de 99,999% e resistência a temperaturas acima de 800°C para eletrolisadores de óxido sólido. Selos de vidro também devem suportar ciclos de start-stop repetidos sem microfissuração ou delaminação. A Saint-Gobain e ElringKlinger AG estão publicando dados técnicos sobre seus materiais de vedação em vidro, mostrando retenção de resistência mecânica e impermeabilidade ao gás após milhares de ciclos térmicos e operação contínua em ambientes agressivos.

Olhando para frente, os próximos anos verão uma colaboração acelerada entre OEMs de eletrolisadores e especialistas em vedação de vidro para comercializar novas formulações visando reduzir os custos das pilhas e aumentar a eficiência. Avanços na fabricação automatizada de gaxetas de vidro – como fundição de lama de precisão e vedação assistida a laser – devem ainda melhorar a consistência e escalabilidade. À medida que a produção de hidrogênio aumenta em resposta às metas globais de descarbonização, o papel das gaxetas de vedação em vidro de alto desempenho se tornará ainda mais crucial, com avanços contínuos em ciência dos materiais estabelecendo novos padrões para a indústria.

Padrões Regulatórios e Industriais que Impactam a Fabricação de Gaxetas

O cenário de padrões regulatórios e industriais está evoluindo rapidamente para a fabricação de gaxetas de vedação em vidro em eletrolisadores de hidrogênio, especialmente à medida que as metas globais de descarbonização aceleram a adoção de tecnologias de hidrogênio verde. Em 2025 e nos anos seguintes, os fabricantes enfrentam requisitos cada vez mais rigorosos em relação ao desempenho dos materiais, segurança e impacto ambiental para garantir uma operação confiável e eficiente dos eletrolisadores.

No núcleo, gaxetas de vedação em vidro em membranas de troca de prótons (PEM) e eletrolisadores de óxido sólido devem cumprir padrões internacionais que regem sistemas a hidrogênio. A Organização Internacional de Normalização (ISO) e a Comissão Eletrotécnica Internacional (IEC) mantêm quadros-chave, como a ISO 22734 para geradores de hidrogênio que utilizam eletrólise da água e a IEC 62282-3 para tecnologias de células a combustível, que especificam métodos de teste e critérios de segurança para componentes, incluindo gaxetas. Atualizações recentes a esses padrões enfatizaram a durabilidade química, impermeabilidade ao hidrogênio e estabilidade em altas temperaturas – qualidades que as gaxetas de vedação em vidro devem demonstravelmente atender por meio de testes rigorosos de tipo e certificação.

Dentro da Europa, as iniciativas de harmonização da CEN-CENELEC estão promovendo a alinhamão dos padrões nacionais com as diretrizes da UE, como a Diretiva de Equipamentos de Pressão (PED) 2014/68/EU, impactando o design e a seleção de materiais para gaxetas de eletrolisadores. Fabricantes como SCHOTT e Heraeus reconheceram publicamente investimentos contínuos para atender às regulamentações REACH e RoHS, assegurando que as composições de vidro para gaxetas de vedação eliminem substâncias perigosas, mantendo características de vedação de alto desempenho.

- Rastreabilidade de Materiais e Garantia de Qualidade: Os órgãos reguladores exigem cada vez mais a rastreabilidade de matérias-primas e controles em processo. Por exemplo, SCHOTT implementou sistemas de rastreamento digital para a produção de selos de vidro com metal para atender aos requisitos de auditoria de clientes e reguladores.

- Teste de Permeação de Hidrogênio: Com o aumento das pressões nos eletrolisadores, padrões como a ISO 14687 agora exigem testes quantitativos de vazamento de hidrogênio, estimulando inovações nas formulações de vidro para gaxetas e controle do processo de fabricação. As empresas estão adaptando seus sistemas de gestão da qualidade de acordo.

- Certificação Global: Fornecedores de gaxetas devem navegar por caminhos de certificação paralelos para os mercados da América do Norte, Europa e Ásia. Heraeus e Nippon Electric Glass relatam coordenação contínua com entidades notificadas e laboratórios de teste para agilizar as aprovações de produtos para OEMs de eletrolisadores.

Olhando para a frente, à medida que governos e alianças industriais – como aquelas coordenadas pela Hydrogen Europe – priorizam segurança e sustentabilidade em ciclo de vida, é provável que os fabricantes de gaxetas de vedação em vidro vejam normas e regulamentos ainda mais rigorosos. Isso promoverá maior transparência, maior confiabilidade e inovações aceleradas em materiais de gaxetas e processos de fabricação até 2025 e além.

Desafios e Oportunidades na Cadeia de Suprimentos

A cadeia de suprimentos para a fabricação de gaxetas de vedação em vidro, um componente crítico em eletrolisadores de hidrogênio, está atualmente passando por uma evolução significativa à medida que a economia do hidrogênio acelera em 2025 e além. Selos de vidro com metal são essenciais para garantir a estabilidade química, estanqueidade e longevidade das pilhas de eletrolisadores, particularmente em eletrolisadores de membrana de troca de prótons (PEM) e de óxido sólido. À medida que a demanda por hidrogênio verde aumenta, assim como a necessidade de cadeias de suprimento confiáveis e escaláveis para essas gaxetas especializadas.

Um dos principais desafios em 2025 é o número limitado de fornecedores capazes de produzir gaxetas de vedação em vidro que atendam aos rigorosos requisitos de pureza e durabilidade para aplicações de hidrogênio. Fabricantes como SCHOTT AG e Heraeus estão entre os poucos players globais com a expertise técnica e linhas de produção estabelecidas para a tecnologia de selagem de vidro com metal adequada para eletrolisadores. No entanto, o aumento nos projetos de gigafábricas de eletrolisadores, especialmente na Europa e Ásia, está colocando pressão sobre esses fornecedores especializados para expandir a capacidade e diversificar seu fornecimento de materiais.

O fornecimento de matérias-primas é outro gargalo, especialmente para vidro de alta pureza e metais compatíveis, como níquel, aço inoxidável e ligas especiais. Flutuações nos preços de matérias-primas e interrupções logísticas – exacerbadas por tensões geopolíticas globais – representam um risco para a estabilidade e previsibilidade do fornecimento de gaxetas. As empresas estão buscando cada vez mais garantir contratos de longo prazo e localizar partes de sua cadeia de suprimentos para mitigar esses riscos. Por exemplo, SCHOTT AG anunciou investimentos na expansão de suas instalações de fabricação na Alemanha e nos EUA para atender a aumentos antecipados na demanda e encurtar os prazos de entrega.

Apesar desses desafios, oportunidades estão surgindo. Esforços colaborativos entre OEMs de eletrolisadores e fabricantes de gaxetas estão promovendo inovações em ciência dos materiais, automação de processos e controle de qualidade, visando melhorar o rendimento e reduzir custos. Iniciativas da indústria para padronizar designs e especificações de gaxetas – lideradas por órgãos como a Iniciativa Conjunta de Células de Combustível e Hidrogênio (FCH JU) – também estão ajudando a simplificar processos de aquisição e qualificação, facilitando a contribuição de novos participantes para a base de fornecimento.

Olhando para frente, espera-se que a cadeia de suprimentos para gaxetas de vedação em vidro se torne mais resiliente por meio de integração vertical, diversificação regional e digitalização. À medida que a implantação de eletrolisadores se amplifica até 2025 e até o final da década, investimentos contínuos em capacidade, habilidades e colaboração intersetorial serão essenciais para atender às necessidades crescentes e cada vez mais sofisticadas do setor de hidrogênio.

Análise Regional: Mercados Chave e Ponto Quente Emergente

O cenário global para a fabricação de gaxetas de vedação em vidro para eletrolisadores de hidrogênio está evoluindo rapidamente, com mercados regionais chave demonstrando um impulso significativo até 2025 e além. O papel crítico dos selos de vidro com metal de alta integridade em eletrolisadores de membrana de troca de prótons (PEM) e alcalinos – essenciais para produção segura e eficiente de hidrogênio – catalisou investimentos e expansão de capacidade em regiões estabelecidas e emergentes.

- Europa: A Europa permanece na vanguarda tanto da implantação de eletrolisadores de hidrogênio quanto das cadeias de suprimento associadas, incluindo tecnologias de vedação especializadas. A Alemanha, em particular, é um centro para materiais avançados e fabricação de componentes, com empresas como SCHOTT AG produzindo selos de vidro com metal adaptados para as condições exigentes dos eletrolisadores. A região se beneficia de metas ambiciosas da UE – como o pacote “Fit for 55” e o plano REPowerEU – que aceleram a adoção de eletrolisadores e, assim, impulsionam a demanda por gaxetas de vedação em vidro confiáveis.

- Ásia-Pacífico: A China, Japão e Coreia do Sul estão experimentando um crescimento rápido na fabricação de eletrolisadores e no ecossistema de suporte. O foco doméstico da China em hidrogênio verde estimulou empresas locais a investir em capacidades de gaxetas de vidro de alta precisão. Empresas japonesas, como NGK Insulators, Ltd., estão aproveitando sua experiência em cerâmica e vidro para fornecer componentes para líderes em eletrolisadores. A Coreia do Sul também está se expandindo, com iniciativas apoiadas pelo governo que promovem cadeias de suprimento locais.

- América do Norte: Os Estados Unidos e o Canadá estão emergindo como players-chave, impulsionados por incentivos políticos sob estruturas como a Lei de Redução da Inflação dos EUA e a Estratégia de Hidrogênio Limpo do Canadá. Fabricantes baseados nos EUA, como Specialty Seal Group, estão aumentando a produção e se concentrando em soluções personalizadas de vedação de vidro com metal para pilhas de eletrolisadores e aplicações de balance-of-plant. Espera-se que o mercado norte-americano se expanda ainda mais à medida que novos projetos de hidrogênio em escala de gigawatt entrem em operação até 2025 e 2026.

- Pontos Quentes Emergentes: A Índia e o Oriente Médio estão construindo setores domésticos de hidrogênio, com investimentos iniciais na montagem de eletrolisadores e produção de componentes. Essas regiões estão ativamente buscando transferências de tecnologia e joint ventures para desenvolver capacidades locais de gaxetas de vedação em vidro, visando reduzir a dependência de importações à medida que a demanda acelera.

As perspectivas para 2025 e além sugerem uma crescente localização de componentes críticos de eletrolisadores, incluindo gaxetas de vedação em vidro, à medida que governos e OEMs buscam cadeias de suprimento resilientes e com origem regional. Espera-se que o setor veja colaborações cada vez maiores entre especialistas em materiais e fabricantes de eletrolisadores para atender aos rigorosos requisitos de desempenho e durabilidade da infraestrutura de hidrogênio da próxima geração.

Perspectivas Futuras: Tendências, Investimentos e Oportunidades da Próxima Geração

À medida que a economia do hidrogênio acelera em direção a 2025 e além, o segmento de fabricação de gaxetas de vedação em vidro para eletrolisadores de hidrogênio está preparado para avanços e investimentos cruciais. Gaxetas de vedação em vidro desempenham um papel vital em garantir a durabilidade, resistência química e estanqueidade de eletrolisadores de membrana de troca de prótons (PEM) e de óxido sólido, que são centrais para a produção de hidrogênio verde.

Uma tendência chave é a mudança em direção a compósitos avançados de vidro-cerâmica que combinam a inércia química do vidro com a estabilidade mecânica das cerâmicas. Os principais fabricantes de eletrolisadores, como Siemens Energy e Nel Hydrogen destacaram a criticidade de tecnologias robustas de vedação, enfatizando investimentos em materiais de vidro de alta pureza e fabricação automatizada de gaxetas. A expansão contínua de fábricas de eletrolisadores em escala de gigawatt na Europa e na Ásia deve impulsionar a demanda tanto por soluções de vedação tradicionais quanto de próxima geração.

Com a União Europeia e países como Japão e Coreia do Sul delineando roteiros ambiciosos de hidrogênio para 2030, fornecedores como SCHOTT AG estão ampliando seus esforços de P&D em selos herméticos de vidro com metal especificamente projetados para ambientes rigorosos de eletrolisadores. A SCHOTT relatou desenvolvimentos de protótipos para gaxetas com maior estanqueidade sob condições de alta pressão e alta temperatura, apoiando o movimento da indústria em direção a maior eficiência e maior vida útil dos sistemas.

Investimentos estratégicos também estão fluindo em direção à automação de processos e controle de qualidade. Empresas como ElringKlinger AG estão implementando tecnologias avançadas de inspeção e plataformas de fabricação digital para garantir consistência e rastreabilidade na produção de gaxetas – fundamentais para atender aos rigorosos requisitos de segurança dos sistemas de hidrogênio.

Olhando para frente, espera-se que os próximos anos testemunhem colaborações entre líderes em ciência dos materiais e OEMs de eletrolisadores para co-desenvolver materiais de vedação personalizados otimizados para novos designs de pilha e condições operacionais variáveis. Consórcios da indústria, como aqueles coordenados pela Associação VDE para Tecnologias Elétricas, Eletrônicas e da Informação, estão trabalhando ativamente em padrões para desempenho de gaxetas, visando harmonizar testes e certificação em diversas regiões.

No geral, 2025 marca um ponto de inflexão para a fabricação de gaxetas de vedação em vidro em eletrolisadores de hidrogênio, com escalabilidade rápida, inovação em ciência dos materiais e garantia de qualidade digitalizada emergindo como características definidoras da trajetória futura do setor.

Fontes e Referências

- SCHOTT AG

- Heraeus

- Siemens Energy

- Nel Hydrogen

- Fuel Cell & Hydrogen Energy Association

- Clean Hydrogen Partnership

- Nippon Electric Glass Co., Ltd.

- ElringKlinger AG

- Organização Internacional de Normalização (ISO)

- CEN-CENELEC

- Hydrogen Europe

- NGK Insulators, Ltd.

- Specialty Seal Group

- Associação VDE para Tecnologias Elétricas, Eletrônicas e da Informação