Fabricação de PCB de Interconexão de Alta Densidade (HDI) em 2025: Impulsionando o Futuro da Eletrônica Miniaturizada e de Alto Desempenho. Explore o Crescimento do Mercado, Avanços Tecnológicos e Oportunidades Estratégicas que Estão Moldando os Próximos Cinco Anos.

- Resumo Executivo: Principais Insights e Perspectivas para 2025

- Tamanho do Mercado, Taxa de Crescimento e Previsões para 2025–2030

- Inovações Tecnológicas: Microvias, Laminação Sequencial e Materiais Avançados

- Cenário Competitivo: Principais Fabricantes de PCB HDI e Movimentos Estratégicos

- Aplicações para Usuários Finais: Eletrônicos de Consumo, Automotivo e Além

- Dinâmicas da Cadeia de Suprimentos e Centros de Produção Regionais

- Sustentabilidade e Considerações Ambientais na Fabricação de PCB HDI

- Desafios: Rendimento, Custo e Barreiras Técnicas

- Tendências Emergentes: Integração de IA, IoT e 5G em PCBs HDI

- Perspectivas Futuras: Oportunidades, Riscos e Recomendações Estratégicas

- Fontes & Referências

Resumo Executivo: Principais Insights e Perspectivas para 2025

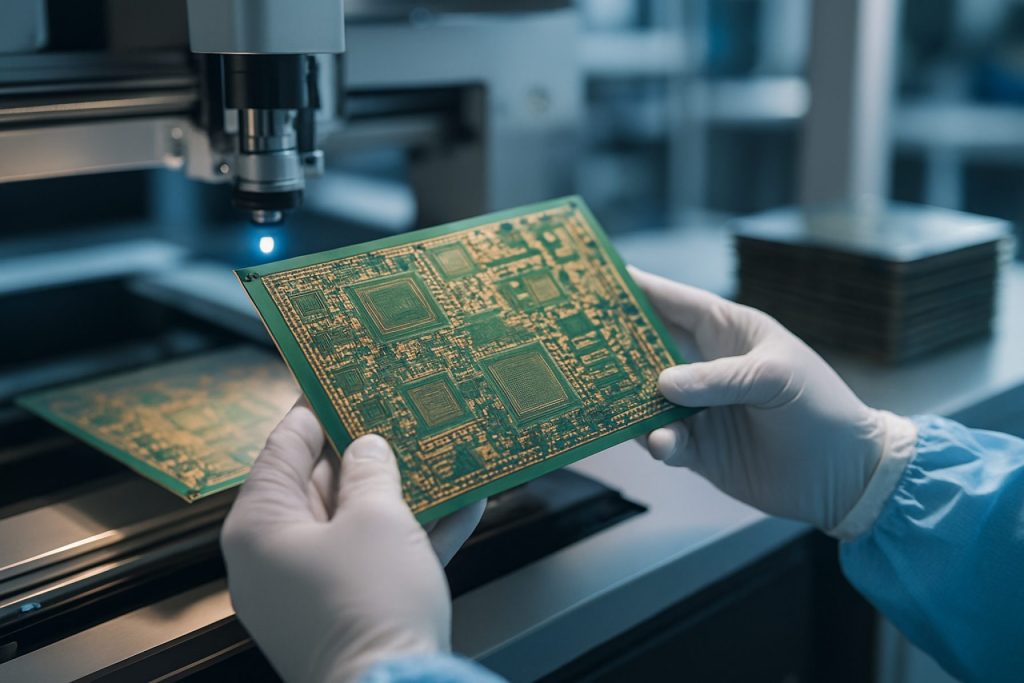

A fabricação de PCB de Interconexão de Alta Densidade (HDI) continua a ser um segmento crucial dentro da cadeia de suprimentos eletrônicos global, impulsionada pela crescente demanda por dispositivos eletrônicos miniaturizados e de alto desempenho nos setores de consumo, automotivo, industrial e telecomunicações. Em 2025, o mercado de PCB HDI é caracterizado por rápidos avanços tecnológicos, aumento das capacidades de produção e investimentos estratégicos de fabricantes líderes para atender às necessidades em evolução dos usuários finais.

Principais players da indústria, como TTM Technologies, IBIDEN Co., Ltd., Unimicron Technology Corporation e AT&S estão na vanguarda da inovação em PCB HDI. Essas empresas estão expandindo suas operações de fabricação e investindo em processos de fabricação avançados, incluindo perfuração a laser, laminação sequencial e capacidades de linhas/espacos mais finos, para apoiar aplicações de próxima geração, como infraestrutura 5G, veículos elétricos e dispositivos médicos avançados. Por exemplo, a AT&S anunciou investimentos significativos em capital para expandir sua produção de HDI e substratos na Europa e na Ásia, refletindo a natureza globalizada do setor e a necessidade de resiliência na cadeia de suprimentos regional.

A transição para regras de design mais finas—como linhas/espacos sub-50 micrômetros e múltiplas camadas de microvias empilhadas—está se tornando padrão entre os fabricantes de alto nível. Essa mudança é essencial para atender aos requisitos de montagens de alta velocidade, alta frequência e alta densidade exigidos por smartphones avançados, dispositivos vestíveis e eletrônicos automotivos. A Unimicron Technology Corporation e IBIDEN Co., Ltd. relataram investimentos contínuos em P&D e atualizações de capacidade para manter a liderança tecnológica nesse espaço.

As dinâmicas da cadeia de suprimentos em 2025 são moldadas tanto por oportunidades quanto por desafios. Por um lado, a proliferação de IA, IoT e eletrificação automotiva está alimentando uma demanda robusta por PCBs HDI. Por outro, os fabricantes enfrentam desafios persistentes relacionados aos custos de matérias-primas, escassez de mão de obra qualificada e a necessidade de práticas de fabricação sustentáveis. Os líderes da indústria estão respondendo aprimorando a automação, digitalizando as linhas de produção e adotando processos mais verdes para alinhar-se com as metas globais de sustentabilidade.

Olhando para o futuro, espera-se que o setor de PCB HDI mantenha um forte impulso de crescimento até 2025 e além, sustentado por inovações contínuas e investimentos estratégicos de players estabelecidos. O cenário competitivo provavelmente se intensificará à medida que novos entrantes e fabricantes regionais busquem capturar uma parte do mercado em expansão, particularmente na Ásia-Pacífico e na Europa. As empresas que puderem oferecer soluções HDI de alta confiabilidade, miniaturizadas e sustentáveis estarão melhor posicionadas para capitalizar na próxima onda de transformação da indústria eletrônica.

Tamanho do Mercado, Taxa de Crescimento e Previsões para 2025–2030

O setor de fabricação de PCB de Interconexão de Alta Densidade (HDI) está experimentando um crescimento robusto à medida que a demanda por eletrônicos miniaturizados e de alto desempenho acelera em setores como eletrônicos de consumo, automotivo, telecomunicações e dispositivos médicos. Em 2025, o mercado global de PCB HDI está estimado em dezenas de bilhões de dólares americanos, com os principais fabricantes relatando livros de pedidos fortes e expansões de capacidade. O crescimento do setor é impulsionado pela proliferação da infraestrutura 5G, pela rápida evolução de smartphones e dispositivos vestíveis e pela crescente complexidade da eletrônica automotiva, particularmente em veículos elétricos e autônomos.

Principais players da indústria, como IBIDEN Co., Ltd., Toppan Inc., Unimicron Technology Corp. e Zhen Ding Technology Holding Limited estão investindo pesadamente em linhas de produção HDI avançadas e P&D para atender à crescente demanda por linhas/espacos mais finos, maior contagem de camadas e estruturas de vias avançadas. Por exemplo, a Unimicron Technology Corp.—um dos maiores fabricantes de PCB do mundo—anunciou expansões contínuas de capacidade na Ásia para apoiar os requisitos HDI de próxima geração para fabricantes globais de smartphones e servidores. Da mesma forma, a Zhen Ding Technology Holding Limited está ampliando sua presença de fabricação e portfólio tecnológico para atender às necessidades de aplicações de alto nível, incluindo servidores de IA e eletrônicos automotivos.

A taxa de crescimento anual composta (CAGR) do mercado para o período de 2025 a 2030 é amplamente projetada para permanecer em dígitos altos, com algumas fontes da indústria e previsões de empresas sugerindo taxas de crescimento anual entre 7% e 10%. Essa expansão é sustentada pela contínua transição para regras de design mais finas (como linhas e espaços sub-50 micrômetros), pela adoção de materiais avançados e pela integração de novas tecnologias de interconexão, como HDI de qualquer camada e componentes embutidos. IBIDEN Co., Ltd. e Toppan Inc. destacaram a crescente participação de HDI em seus segmentos de negócios de PCB, refletindo a tendência mais ampla da indústria em direção a produtos de maior valor agregado e intensivos em tecnologia.

Olhando para 2030, espera-se que o mercado de PCB HDI se beneficie da contínua inovação em embalagem de semicondutores, do lançamento das comunicações 6G e da eletrificação do transporte. As perspectivas do setor permanecem positivas, com fabricantes líderes e entidades da indústria prevendo investimentos sustentados em capacidade, automação e inovação de processos para acompanhar as necessidades em evolução dos clientes e as dinâmicas globais da cadeia de suprimentos.

Inovações Tecnológicas: Microvias, Laminação Sequencial e Materiais Avançados

O cenário da fabricação de PCB de Interconexão de Alta Densidade (HDI) em 2025 está sendo moldado por rápidas inovações tecnológicas, particularmente na formação de microvias, processos de laminação sequencial e adoção de materiais avançados. Esses avanços são impulsionados pela crescente demanda por dispositivos eletrônicos miniaturizados e de alto desempenho em setores como eletrônicos de consumo, automotivo e telecomunicações.

A tecnologia de microvias permanece no cerne da evolução da PCB HDI. O padrão da indústria para microvias—definido como vias com um diâmetro de 150 micrômetros ou menos—mudou para diâmetros ainda menores e configurações empilhadas ou escalonadas para suportar maior contagem de camadas e componentes de pitch mais fino. Fabricantes líderes, como TTM Technologies e IBIDEN Co., Ltd., investiram em perfuração a laser avançada e processos de desmear a plasma, permitindo a formação confiável de microvias de alta razão de aspecto com desempenho elétrico e confiabilidade mecânica aprimorados. A tendência em direção a microvias empilhadas, em particular, deve acelerar até 2025, pois permite maior densidade de roteamento e apoia a integração de designs complexos de sistema-em-pacote (SiP).

A laminação sequencial é outra inovação crítica, permitindo a fabricação de PCBs HDI multi-camadas com arquiteturas de interconexão intrincadas. Esse processo envolve múltiplos ciclos de laminação, perfuração e metalização, permitindo o alinhamento e interconexão precisos de múltiplas camadas de microvias. Empresas como Unimicron Technology Corporation e Meiko Electronics Co., Ltd. aprimoraram técnicas de laminação sequencial para minimizar erros de registro camada a camada e melhorar o rendimento, o que é essencial para a produção de dispositivos móveis de próxima geração e eletrônicos automotivos.

A adoção de materiais avançados também está transformando a fabricação de PCB HDI. Sistemas de resina de alto desempenho, laminados de baixa perda e substratos livres de halogênio estão sendo cada vez mais especificados para atender aos requisitos rigorosos de 5G, computação de alta velocidade e aplicações de radar automotivo. Rogers Corporation e Shengyi Technology Co., Ltd. estão na vanguarda do desenvolvimento e fornecimento desses materiais avançados, que oferecem superior integridade de sinal, gerenciamento térmico e conformidade ambiental.

Olhando para o futuro, a convergência dessas inovações deve reduzir ainda mais os tamanhos das características, aumentar as contagens de camadas e melhorar a confiabilidade das PCBs HDI. À medida que a indústria avança em direção a microvias sub-100 micrômetros e empilhamentos mais complexos, o contínuo P&D e investimento de capital por parte dos fabricantes líderes será crucial para atender às demandas em evolução do mercado global de eletrônicos até 2025 e além.

Cenário Competitivo: Principais Fabricantes de PCB HDI e Movimentos Estratégicos

O cenário competitivo da fabricação de PCB de Interconexão de Alta Densidade (HDI) em 2025 é caracterizado por rápidos avanços tecnológicos, expansões de capacidade e investimentos estratégicos por parte de players globais líderes. O setor é dominado por uma mistura de fabricantes asiáticos estabelecidos e um grupo seleto de empresas norte-americanas e europeias, todas competindo para atender à crescente demanda de indústrias como smartphones, eletrônicos automotivos, infraestrutura 5G e computação avançada.

Entre os líderes globais, a Zhen Ding Technology Holding Limited (ZDT) se destaca como o maior fabricante de PCB do mundo em receita, com um forte foco em tecnologias de PCB HDI e flexíveis. A ZDT continua a investir em novas linhas de produção e automação para apoiar aplicações de próxima geração, particularmente para grandes marcas de smartphones e dispositivos vestíveis. Da mesma forma, Compeq Manufacturing Co., Ltd., outro gigante baseado em Taiwan, expandiu sua capacidade de HDI e esforços de P&D, visando setores de alta confiabilidade, como eletrônicos automotivos e médicos.

Na China continental, Shennan Circuits Co., Ltd. e Suntak Technology Co., Ltd. estão escalando agressivamente suas capacidades de produção de HDI. Ambas as empresas estão investindo em perfuração a laser avançada, imagem direta e processos HDI de alta contagem de camadas para capturar participação de mercado nos segmentos de veículos elétricos e dispositivos 5G em rápido crescimento. Seus movimentos estratégicos incluem parcerias com fabricantes de semicondutores e módulos para garantir a integração perfeita de PCBs HDI em montagens eletrônicas complexas.

As empresas japonesas Ibiden Co., Ltd. e Meiko Electronics Co., Ltd. permanecem na vanguarda da inovação em PCB HDI de alta qualidade, aproveitando sua experiência em tecnologias de microvias e build-up. Essas empresas estão se concentrando cada vez mais em aplicações automotivas e de computação de alto desempenho, onde a confiabilidade e a miniaturização são críticas.

Na América do Norte, TTM Technologies, Inc. é um player chave, atendendo aos mercados de aeroespacial, defesa e industrial avançada com soluções HDI de alta complexidade. Os investimentos recentes da TTM em fabricação avançada e prototipagem rápida visam capturar oportunidades nos setores em crescimento de veículos elétricos e IoT.

Olhando para o futuro, espera-se que o cenário competitivo se intensifique à medida que os fabricantes busquem integração vertical, invistam em iniciativas de fábricas inteligentes e formem alianças estratégicas com OEMs e empresas de semicondutores. A contínua mudança em direção a contagens de camadas mais altas, geometrias de linhas/espacos mais finas e tecnologias de componentes embutidos diferenciará ainda mais os líderes de mercado. À medida que a demanda por eletrônicos miniaturizados e de alto desempenho acelera, a capacidade de oferecer soluções HDI confiáveis, escaláveis e custo-efetivas será o principal determinante do sucesso competitivo.

Aplicações para Usuários Finais: Eletrônicos de Consumo, Automotivo e Além

A fabricação de PCB de Interconexão de Alta Densidade (HDI) está se tornando cada vez mais crucial em uma variedade de aplicações para usuários finais, com os setores de eletrônicos de consumo e automotivo na vanguarda em 2025. A miniaturização contínua de dispositivos, a demanda por maior funcionalidade e a proliferação de tecnologias inteligentes estão impulsionando a adoção de PCBs HDI, que oferecem linhas mais finas, vias menores e maior densidade de fiação em comparação com PCBs tradicionais.

Nos eletrônicos de consumo, as PCBs HDI são parte integrante do design de smartphones, tablets, dispositivos vestíveis e outros dispositivos compactos. Fabricantes líderes como Apple Inc. e Samsung Electronics têm constantemente pressionado por produtos mais finos, leves e poderosos, necessitando de soluções de PCB avançadas. A tecnologia HDI permite a integração de mais componentes em um espaço limitado, suportando recursos como displays de alta resolução, sistemas de múltiplas câmeras e conectividade 5G. A tendência deve se intensificar em 2025, à medida que dispositivos dobráveis e vestíveis de realidade aumentada (AR) ganhem tração, aumentando ainda mais a complexidade e os requisitos de densidade para as PCBs.

A indústria automotiva é outro grande adotante de PCBs HDI, particularmente à medida que os veículos se tornam mais eletrificados e conectados. As aplicações incluem sistemas avançados de assistência ao motorista (ADAS), infotainment, sistemas de gerenciamento de bateria e trens de força elétricos. Empresas como Robert Bosch GmbH e Continental AG estão investindo em tecnologias de PCB HDI para apoiar a integração de sensores, câmeras e módulos de comunicação essenciais para a condução autônoma e conectividade veículo-tudo (V2X). A mudança em direção a veículos elétricos (EVs) e o uso crescente de unidades de controle eletrônico (ECUs) devem impulsionar ainda mais a demanda por PCBs HDI até 2025 e além.

Além dos eletrônicos de consumo e do setor automotivo, as PCBs HDI estão encontrando aplicações crescentes em setores como dispositivos médicos, automação industrial e aeroespacial. Na tecnologia médica, PCBs miniaturizadas e confiáveis são críticas para dispositivos implantáveis, equipamentos de diagnóstico e sistemas de monitoramento portáteis. Empresas como Medtronic e Siemens Healthineers estão aproveitando designs HDI para permitir funcionalidades avançadas em dispositivos médicos compactos. Da mesma forma, os setores de automação industrial e aeroespacial se beneficiam da alta confiabilidade e atributos de economia de espaço das PCBs HDI, apoiando o desenvolvimento de sistemas de controle sofisticados e aviônicos.

Olhando para o futuro, as perspectivas para a fabricação de PCBs HDI permanecem robustas, com contínuas inovações em materiais, processos de fabricação e metodologias de design. À medida que as aplicações para usuários finais exigem desempenho e miniaturização cada vez maiores, a tecnologia HDI está destinada a permanecer como um pilar do desenvolvimento de produtos eletrônicos em diversas indústrias em 2025 e nos próximos anos.

Dinâmicas da Cadeia de Suprimentos e Centros de Produção Regionais

As dinâmicas da cadeia de suprimentos e os centros de produção regionais para a fabricação de PCB de Interconexão de Alta Densidade (HDI) estão passando por uma transformação significativa à medida que a indústria entra em 2025. A demanda global por PCBs HDI—impulsionada por setores como smartphones, eletrônicos automotivos, infraestrutura 5G e computação avançada—levou a uma reconfiguração das geografias de fabricação e das relações com fornecedores.

A Ásia continua a ser o epicentro da produção de PCBs HDI, com a China, Taiwan, Coreia do Sul e Japão respondendo pela maior parte da produção global. Fabricantes líderes como Zhen Ding Technology Holding Limited (ZDT), com sede em Taiwan, e Compeq Manufacturing Co., Ltd., também baseado em Taiwan, continuam a expandir suas capacidades de HDI para atender à crescente complexidade e requisitos de miniaturização da eletrônica de próxima geração. Samsung Electro-Mechanics, na Coreia do Sul, e Ibiden Co., Ltd., no Japão, também estão investindo em processos HDI avançados, incluindo tecnologias de qualquer camada e mSAP (processo semi-aditivo modificado), para apoiar aplicações de alto desempenho.

Em 2025, a resiliência da cadeia de suprimentos é um foco-chave, após as interrupções vivenciadas em anos anteriores devido a tensões geopolíticas e desafios logísticos relacionados à pandemia. Principais fornecedores de PCB HDI estão diversificando suas operações de fabricação. Por exemplo, Flexium Interconnect, Inc. está expandindo operações no Sudeste Asiático, enquanto fabricantes chineses como Shennan Circuits Co., Ltd. estão aumentando investimentos em capacidade e automação doméstica para reduzir a dependência de fornecedores externos e mitigar riscos.

A América do Norte e a Europa, embora representem uma participação menor na produção global de PCBs HDI, estão vendo um renovado interesse na produção local. Empresas como TTM Technologies, Inc. nos Estados Unidos estão investindo em linhas HDI avançadas para apoiar aplicações de defesa, aeroespacial e médica de alta confiabilidade, respondendo a iniciativas governamentais destinadas a fortalecer as cadeias de suprimentos eletrônicos domésticos.

Olhando para o futuro, espera-se que a cadeia de suprimentos de PCB HDI se torne mais equilibrada regionalmente, com aumento de investimentos em automação, fabricação inteligente e práticas sustentáveis. A contínua mudança em direção a veículos elétricos, hardware de IA e dispositivos IoT impulsionará ainda mais a demanda por PCBs HDI de alta contagem de camadas e ultra-finas, levando tanto players estabelecidos quanto emergentes a aprimorar suas capacidades tecnológicas e presença regional.

Sustentabilidade e Considerações Ambientais na Fabricação de PCB HDI

A sustentabilidade e as considerações ambientais estão se tornando cada vez mais centrais para a evolução da fabricação de PCB de Interconexão de Alta Densidade (HDI) à medida que a indústria entra em 2025. A busca pela miniaturização e maior desempenho em eletrônicos levou a processos de fabricação mais complexos, que por sua vez apresentam tanto desafios quanto oportunidades para a gestão ambiental.

Uma das principais preocupações ambientais na fabricação de PCB HDI é o uso de produtos químicos perigosos, como aqueles envolvidos na gravação, revestimento e formação de vias. Fabricantes líderes, incluindo TTM Technologies e AT&S, implementaram sistemas avançados de tratamento de águas residuais e reciclagem para minimizar a liberação de metais pesados e outros poluentes. Essas empresas também estão investindo em sistemas de ciclo fechado para recuperar e reutilizar produtos químicos de processo, reduzindo tanto o impacto ambiental quanto os custos operacionais.

O consumo de energia é outro fator significativo, uma vez que os processos HDI—especialmente perfuração a laser e laminação sequencial—são intensivos em energia. Em resposta, grandes players como IBIDEN e Unimicron estão adotando fontes de energia renováveis e otimizando as linhas de produção para maior eficiência. Por exemplo, IBIDEN se comprometeu publicamente a reduzir sua pegada de carbono por meio do uso de energia solar e hidrelétrica em seus locais de fabricação.

A seleção de materiais também está evoluindo, com uma mudança em direção a laminados livres de halogênio e processos de soldagem sem chumbo para cumprir regulamentos globais como RoHS e REACH. A AT&S e a Unimicron estão na vanguarda do desenvolvimento e implantação de materiais de substrato ambientalmente amigáveis que mantêm alto desempenho enquanto reduzem saídas tóxicas.

A gestão de resíduos e a reciclagem estão ganhando força, com empresas como TTM Technologies investindo em sistemas para recuperar cobre e outros metais valiosos de sucatas de produção. Além disso, a indústria está explorando modelos de economia circular, onde PCBs de fim de vida são coletadas e processadas para recuperação de materiais, reduzindo ainda mais o desperdício em aterros.

Olhando para os próximos anos, as perspectivas para a sustentabilidade na fabricação de PCB HDI são moldadas por regulamentações ambientais mais rigorosas, demanda dos clientes por eletrônicos mais verdes e iniciativas em toda a indústria. Organizações como a IPC estão desenvolvendo novos padrões e melhores práticas para orientar os fabricantes em direção a operações mais sustentáveis. Como resultado, espera-se que o setor veja investimentos contínuos em tecnologias verdes, inovação de processos e relatórios transparentes, posicionando a sustentabilidade como um diferencial chave no mercado global de PCB HDI.

Desafios: Rendimento, Custo e Barreiras Técnicas

A fabricação de PCB de Interconexão de Alta Densidade (HDI) continua a enfrentar desafios significativos em 2025, particularmente nas áreas de rendimento, custo e barreiras técnicas. À medida que a demanda por eletrônicos miniaturizados e de alto desempenho acelera, os fabricantes estão sob pressão para entregar placas HDI cada vez mais complexas com linhas mais finas, vias menores e maior contagem de camadas. Esses requisitos introduzem uma série de obstáculos de produção e econômicos que moldam as perspectivas da indústria para os próximos anos.

O rendimento continua a ser uma preocupação crítica. A natureza intrincada das PCBs HDI—caracterizada por microvias, laminação sequencial e traços ultra-finos—significa que mesmo pequenas desvios de processo podem resultar em defeitos, como circuitos abertos, falhas de vias ou desalinhamentos. Fabricantes líderes como TTM Technologies e IBIDEN Co., Ltd. investiram pesadamente em sistemas avançados de inspeção e teste para mitigar esses riscos, mas a complexidade dos designs HDI continua a pressionar os limites das tecnologias atuais de controle de processo. Como resultado, as taxas de rendimento das placas HDI mais avançadas permanecem mais baixas do que as de PCBs convencionais, impactando diretamente a rentabilidade e a escalabilidade da produção.

O custo é outro desafio persistente. Os materiais necessários para HDI—como laminados de alto desempenho, microvias perfuradas a laser e folhas de cobre avançadas—são significativamente mais caros do que aqueles usados na fabricação padrão de PCBs. Além disso, a necessidade de múltiplos ciclos de laminação e equipamentos de precisão aumenta tanto os gastos de capital quanto os operacionais. De acordo com a Unimicron Technology Corporation, um líder global na produção de PCB HDI, a diferença de custo entre HDI e PCBs tradicionais deve permanecer substancial até pelo menos 2027, especialmente para placas com três ou mais camadas de build-up sequenciais.

As barreiras técnicas também estão evoluindo. À medida que os fabricantes de dispositivos exigem densidades de interconexão ainda maiores, a indústria está se aproximando dos limites físicos e materiais das tecnologias atuais de PCB. Desafios como migração de cobre, ruptura dielétrica e confiabilidade de vias estão se tornando mais pronunciados em tamanhos de características sub-50 micrômetros. Empresas como SHINKO ELECTRIC INDUSTRIES CO., LTD. estão desenvolvendo ativamente novos materiais e inovações de processo para abordar essas questões, mas a adoção generalizada exigirá mais validação e investimento.

Olhando para o futuro, espera-se que o setor de PCB HDI veja melhorias incrementais em rendimento e eficiência de custo, impulsionadas pela automação, otimização de processos e avanços em materiais. No entanto, o ritmo do progresso será moderado pela complexidade inerente dos designs de próxima geração e pelo substancial capital necessário para atualizações tecnológicas. A colaboração entre fabricantes de PCBs, fornecedores de materiais e fornecedores de equipamentos será essencial para superar esses desafios e atender às necessidades em evolução da indústria eletrônica.

Tendências Emergentes: Integração de IA, IoT e 5G em PCBs HDI

A integração de Inteligência Artificial (IA), Internet das Coisas (IoT) e tecnologias 5G está transformando rapidamente o cenário da fabricação de PCB de Interconexão de Alta Densidade (HDI) em 2025. Essas tendências estão impulsionando tanto a complexidade quanto a demanda por soluções HDI avançadas, com os fabricantes se adaptando a novos requisitos de miniaturização, integridade de sinal e transmissão de dados em alta velocidade.

A IA está sendo cada vez mais incorporada em dispositivos finais, desde eletrônicos de consumo até sistemas de automação industrial, necessitando de PCBs HDI com maior contagem de camadas, linhas mais finas e estruturas de microvias para acomodar chipsets complexos e colocação densa de componentes. Fabricantes líderes como TTM Technologies e AT&S estão investindo em processos de fabricação avançados, incluindo perfuração a laser e laminação sequencial, para atender a esses requisitos. A AT&S destacou a crescente necessidade de placas HDI em aplicações impulsionadas por IA, particularmente nos setores automotivo e médico, onde a confiabilidade e a miniaturização são críticas.

A proliferação de dispositivos IoT é outro grande impulsionador, com bilhões de sensores e módulos conectados esperados para serem implantados globalmente nos próximos anos. Esses dispositivos exigem PCBs ultra-compactas, leves e energeticamente eficientes. Ibiden, um fornecedor chave para a indústria eletrônica, está expandindo suas capacidades HDI para apoiar o aumento das aplicações de IoT, focando em materiais avançados e técnicas de design de alta frequência para garantir conectividade sem fio robusta e baixo consumo de energia.

O lançamento do 5G está acelerando a adoção de PCBs HDI, uma vez que a tecnologia requer interconexões de alta frequência, baixa perda e controle preciso de impedância. Empresas como TAIYO YUDEN estão desenvolvendo substratos HDI especializados para módulos 5G, enfatizando a importância da integridade do sinal e do gerenciamento térmico. A demanda por placas HDI multi-camadas com microvias empilhadas e componentes embutidos deve aumentar acentuadamente à medida que a infraestrutura e os dispositivos 5G proliferam até 2025 e além.

Olhando para o futuro, a convergência de IA, IoT e 5G deve continuar a empurrar os limites da tecnologia de PCB HDI. Os fabricantes estão investindo em automação, fabricação inteligente e sistemas de inspeção avançados para garantir qualidade e rendimento em tamanhos de características cada vez menores. Os próximos anos provavelmente verão uma colaboração contínua entre fabricantes de PCBs, fornecedores de materiais e empresas de semicondutores para abordar os desafios técnicos em evolução e capitalizar sobre o mercado em expansão para soluções HDI de alto desempenho.

Perspectivas Futuras: Oportunidades, Riscos e Recomendações Estratégicas

As perspectivas futuras para a fabricação de PCB de Interconexão de Alta Densidade (HDI) em 2025 e nos anos seguintes são moldadas por rápidos avanços tecnológicos, demandas em evolução dos usuários finais e dinâmicas globais da cadeia de suprimentos. À medida que os dispositivos eletrônicos continuam a encolher em tamanho enquanto aumentam em funcionalidade, as PCBs HDI estão se tornando indispensáveis em setores como eletrônicos de consumo, automotivo, telecomunicações e dispositivos médicos.

As oportunidades no setor de PCB HDI estão intimamente ligadas à proliferação da infraestrutura 5G, à expansão de veículos elétricos (EVs) e à crescente adoção de sistemas avançados de assistência ao motorista (ADAS). Fabricantes líderes como TTM Technologies, IBIDEN Co., Ltd. e Unimicron Technology Corporation estão investindo em processos de fabricação de próxima geração, incluindo perfuração a laser, laminação sequencial e técnicas avançadas de preenchimento de vias, para atender aos requisitos rigorosos de aplicações de alta velocidade e alta frequência. Por exemplo, TTM Technologies destacou seu foco em HDI e PCBs de tecnologia avançada para apoiar os setores automotivo e de redes, que devem impulsionar uma demanda significativa até 2025 e além.

No entanto, o setor enfrenta riscos notáveis. O processo de fabricação HDI é intensivo em capital, exigindo investimentos substanciais em equipamentos de precisão e instalações de sala limpa. Interrupções na cadeia de suprimentos—como as vivenciadas durante a pandemia de COVID-19—continuam a representar riscos, particularmente para matérias-primas críticas, como folha de cobre e resinas especiais. Tensões geopolíticas e restrições comerciais podem impactar ainda mais a disponibilidade e o custo desses materiais, como visto nos últimos anos. Além disso, a necessidade de mão de obra qualificada e investimento contínuo em P&D permanece um desafio, especialmente à medida que a complexidade dos designs HDI aumenta.

As recomendações estratégicas para as partes interessadas incluem diversificar as bases de fornecedores para mitigar riscos de matérias-primas, investir em automação e fabricação inteligente para aumentar o rendimento e reduzir custos, e fomentar parcerias com usuários finais para co-desenvolver soluções específicas para aplicações. Empresas como IBIDEN Co., Ltd. e Unimicron Technology Corporation também estão enfatizando iniciativas de sustentabilidade, como a redução do consumo de água e energia na fabricação de PCBs, que provavelmente se tornará um diferencial competitivo à medida que as regulamentações ambientais se tornem mais rigorosas globalmente.

Em resumo, o setor de fabricação de PCB HDI está posicionado para um crescimento robusto até 2025, impulsionado pela inovação tecnológica e pela expansão das áreas de aplicação. O sucesso dependerá de investimentos estratégicos em fabricação avançada, resiliência da cadeia de suprimentos e práticas sustentáveis.

Fontes & Referências

- TTM Technologies

- IBIDEN Co., Ltd.

- Toppan Inc.

- Meiko Electronics Co., Ltd.

- Rogers Corporation

- Shengyi Technology Co., Ltd.

- Compeq Manufacturing Co., Ltd.

- Shennan Circuits Co., Ltd.

- Suntak Technology Co., Ltd.

- Apple Inc.

- Robert Bosch GmbH

- Medtronic

- Siemens Healthineers

- Samsung Electro-Mechanics

- Flexium Interconnect, Inc.

- IPC

- SHINKO ELECTRIC INDUSTRIES CO., LTD.