Tecnologia de Jetting Desencadeada: Como a Fabricação Aditiva de Alto Desempenho Está Sendo Transformada pela Deposição Precisa de Materiais. Descubra as Inovações que Estão Impulsionando a Eficiência de Produção de Próxima Geração.

- Introdução à Tecnologia de Jetting na Fabricação Aditiva

- Princípios e Mecanismos Fundamentais dos Processos de Jetting

- Vantagens do Jetting para Produção de Alto Desempenho

- Compatibilidade de Materiais e Inovações em Tintas de Jetting

- Arquiteturas de Sistema: Cabeçotes de Impressão, Bicos e Automação

- Velocidade, Resolução e Escalabilidade: Métricas de Desempenho

- Desafios e Limitações em Aplicações Industriais

- Estudos de Caso: Sucessos Reais em Jetting de Alto Desempenho

- Tendências Futuras e Pesquisa Emergente em Tecnologia de Jetting

- Conclusão: O Papel Evolutivo do Jetting na Fabricação Aditiva

- Fontes e Referências

Introdução à Tecnologia de Jetting na Fabricação Aditiva

A tecnologia de jetting surgiu como uma abordagem fundamental na evolução da fabricação aditiva (AM), particularmente para aplicações que exigem alto desempenho e precisão. Em sua essência, a tecnologia de jetting envolve a deposição controlada de gotículas de material de construção—como fotopolímeros, metais ou cerâmicas—sobre um substrato, camada por camada, para fabricar estruturas tridimensionais complexas. Este método é distinto de outras técnicas de AM devido à sua capacidade de depositar material seletivamente apenas onde necessário, minimizando desperdícios e permitindo impressão multimaterial ou multicolorida dentro de um único processo de construção.

No contexto da fabricação aditiva de alto desempenho, a tecnologia de jetting oferece várias vantagens. Sua arquitetura inherentemente escalável permite a integração de múltiplos bicos ou cabeçotes de impressão, aumentando significativamente a velocidade de construção e a produtividade. Essa escalabilidade é crucial para aplicações industriais onde prototipagem rápida e personalização em massa são necessárias. Além disso, os sistemas de jetting podem alcançar alta resolução e detalhes finos, tornando-os adequados para indústrias como eletrônicos, dispositivos biomédicos e microfluídica.

Avanços recentes no design de cabeçotes de impressão, formulação de materiais e controle de processos aprimoraram ainda mais a confiabilidade e versatilidade dos sistemas de AM baseados em jetting. Por exemplo, inovações em mecanismos de jato térmico e piezoelétrico permitiram a ejeção precisa de uma ampla gama de materiais funcionais, expandindo o escopo da tecnologia de jetting além de polímeros tradicionais para incluir metais e cerâmicas. Como resultado, a tecnologia de jetting está sendo cada vez mais adotada tanto para prototipagem quanto para produção de peças de uso final em ambientes de fabricação de alto desempenho ASTM International, Stratasys.

Princípios e Mecanismos Fundamentais dos Processos de Jetting

A tecnologia de jetting na fabricação aditiva de alto desempenho baseia-se na deposição precisa de gotículas de material para construir estruturas complexas camada por camada. O princípio fundamental envolve a ejeção controlada de pequenos volumes de material—tipicamente na faixa de picolitros a nanolitros—por meio de uma matriz de bicos. Esses bicos são acionados por vários mecanismos, sendo os mais comuns as forças térmicas, piezoelétricas ou eletrostáticas, cada uma oferecendo vantagens distintas em termos de tamanho de gotícula, frequência e compatibilidade de materiais. Em sistemas de jato térmico, o aquecimento rápido cria uma bolha de vapor que impulsiona a gotícula, enquanto sistemas piezoelétricos utilizam a deformação induzida por voltagem de um cristal piezoelétrico para gerar pulsos de pressão, ejetando o material sem um aumento significativo de temperatura. Isso torna o jetting piezoelétrico particularmente adequado para polímeros e materiais biológicos sensíveis à temperatura Nature Reviews Materials.

Um mecanismo-chave que sustenta a capacidade de alto desempenho é a paralelização dos cabeçotes de jetting, permitindo a deposição simultânea em grandes áreas de construção. Arquiteturas avançadas de cabeçotes de impressão, como aquelas com centenas ou milhares de bicos endereçáveis individualmente, aumentam dramaticamente o desempenho enquanto mantêm alta resolução espacial. A sincronização precisa da ejeção de gotículas, movimento do substrato e processos de cura (por exemplo, cura UV ou térmica) é essencial para garantir a fidelidade da camada e a adesão entre camadas na Fabricação Aditiva. Além disso, as propriedades reológicas do material jateado—viscosidade, tensão superficial e tamanho de partículas—devem ser cuidadosamente projetadas para evitar entupimentos dos bicos e garantir a formação consistente de gotículas. Esses princípios e mecanismos fundamentais permitem coletivamente que a tecnologia de jetting atenda às demandas de fabricação aditiva de alta velocidade e alta resolução para aplicações que vão desde eletrônicos a dispositivos biomédicos National Institute of Standards and Technology (NIST).

Vantagens do Jetting para Produção de Alto Desempenho

A tecnologia de jetting oferece várias vantagens distintas para a fabricação aditiva de alto desempenho, tornando-se uma escolha preferida para indústrias que buscam soluções de produção rápidas, escaláveis e flexíveis. Um dos principais benefícios é sua capacidade de depositar material de forma seletiva e precisa, permitindo a fabricação de geometrias complexas com desperdício mínimo. Ao contrário dos métodos tradicionais de deposição camada por camada, o jetting pode depositar simultaneamente múltiplas gotículas em uma ampla área, aumentando significativamente a velocidade de construção e o desempenho. Essa paralelização é particularmente vantajosa para grandes produções ou quando se fabricam várias peças em um único ciclo de construção.

Outra vantagem importante é a compatibilidade dos sistemas de jetting com uma ampla gama de materiais, incluindo fotopolímeros, metais, cerâmicas e substâncias biológicas. Essa versatilidade permite que os fabricantes ajustem as propriedades dos materiais para requisitos específicos de aplicação, apoiando a produção de peças funcionais com diversas características mecânicas e químicas. Além disso, a tecnologia de jetting suporta impressão multimaterial, permitindo a integração de diferentes materiais dentro de um único componente, o que é valioso para produzir peças com propriedades graduadas ou funcionalidades embutidas.

Os processos de jetting também são inerentemente digitais e sem contato, reduzindo o risco de contaminação e estresse mecânico em substratos delicados. A natureza digital do jetting facilita a iteração rápida de design e personalização, uma vez que as alterações podem ser implementadas diretamente a partir de modelos CAD sem a necessidade de modificações nas ferramentas. Além disso, a escalabilidade dos cabeçotes de impressão de jetting—variando de bicos únicos a grandes matrizes—permite que os fabricantes ajustem a capacidade de produção de forma eficiente em resposta a flutuações na demanda. Essas vantagens combinadas posicionam a tecnologia de jetting como uma solução líder para a fabricação aditiva de alto desempenho em setores como eletrônicos, dispositivos médicos e bens de consumo (Stratasys, HP).

Compatibilidade de Materiais e Inovações em Tintas de Jetting

A compatibilidade de materiais é um fator crítico no avanço da tecnologia de jetting para a fabricação aditiva de alto desempenho (AM). O desempenho e a confiabilidade dos processos de jetting—como jato de tinta, jato de aglutinante e jato de material—dependem fortemente das propriedades físicas e químicas das tintas ou materiais de alimentação. As tintas de jetting tradicionais eram limitadas principalmente a formulações à base de água de baixa viscosidade, restringindo a gama de materiais imprimíveis e, consequentemente, as propriedades mecânicas e funcionais das peças finais. No entanto, inovações recentes expandiram a paleta de materiais compatíveis para incluir fotopolímeros, suspensões de nanopartículas metálicas, cerâmicas e até bio-tintas, permitindo a fabricação de estruturas complexas e multimateriais com propriedades personalizadas.

Desenvolvimentos-chave incluem a engenharia de tintas com reologia, tensão superficial e distribuição de tamanho de partículas ajustáveis para garantir a formação estável de gotículas e evitar entupimentos dos bicos em alto desempenho. Por exemplo, avanços na estabilização e técnicas de dispersão de nanopartículas permitiram o jateamento confiável de tintas metálicas e cerâmicas, que são essenciais para a produção de componentes densos e de alto desempenho após etapas de pós-processamento, como sinterização. Além disso, a integração de químicas reativas ou curáveis—como resinas curáveis por UV—facilitou a solidificação rápida e a construção camada por camada, crucial para manter a fidelidade das peças em velocidades industriais. Essas inovações são apoiadas por pesquisas contínuas de organizações como o National Institute of Standards and Technology e a Fraunhofer Society, que se concentram na otimização de formulações de tinta e parâmetros de jetting para diversas aplicações.

Olhando para o futuro, o desenvolvimento de tintas inteligentes e funcionais—incorporando componentes condutores, magnéticos ou biologicamente ativos—promete expandir ainda mais as capacidades da AM baseada em jetting, abrindo caminho para dispositivos e estruturas de próxima geração com funcionalidades integradas.

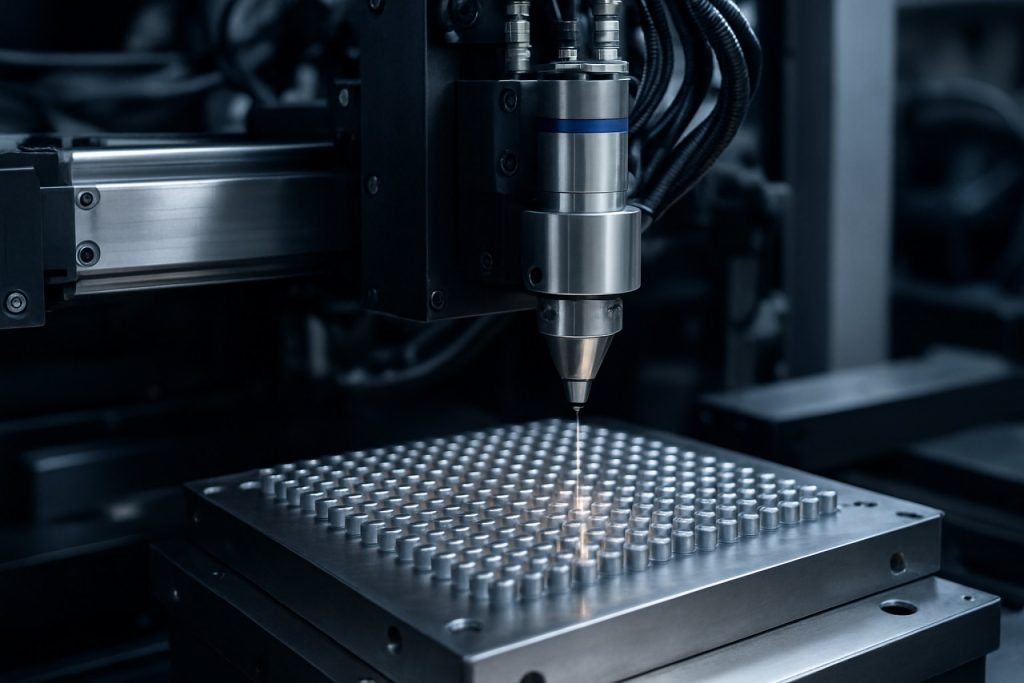

Arquiteturas de Sistema: Cabeçotes de Impressão, Bicos e Automação

A arquitetura do sistema da tecnologia de jetting na fabricação aditiva de alto desempenho é definida pela integração e otimização de cabeçotes de impressão, bicos e subsistemas de automação. Os cabeçotes de impressão são os componentes principais responsáveis pela deposição controlada de gotículas de material, e seu design influencia diretamente o desempenho, a resolução e a compatibilidade de materiais. Sistemas modernos de alto desempenho frequentemente utilizam matrizes de cabeçotes de impressão térmicos ou piezoelétricos, permitindo a ejeção paralelizada de gotículas e aumentando significativamente as taxas de construção. A configuração e a densidade dessas matrizes de cabeçotes de impressão são críticas; um maior número de bicos e espaçamento mais próximo permitem uma cobertura mais ampla e detalhes mais finos, mas também exigem estratégias avançadas de sincronização e manutenção para evitar entupimentos e garantir uniformidade Xaar plc.

O design do bico é igualmente crucial, pois governa o tamanho da gotícula, a trajetória e o fluxo de material. Inovações como revestimentos anti-úmidos, mecanismos de auto-limpeza e bicos de abertura variável foram introduzidos para minimizar o tempo de inatividade e manter um desempenho consistente de jetting, especialmente ao processar materiais viscosos ou carregados de partículas Stratasys Ltd.. A automação melhora ainda mais o desempenho ao integrar calibração de cabeçotes de impressão, manuseio de substratos e monitoramento de processos em tempo real. Sistemas robóticos e plataformas baseadas em esteira permitem produção contínua ou em lotes, reduzindo a intervenção manual e os tempos de ciclo. Sistemas avançados de feedback e visão estão sendo cada vez mais utilizados para detectar defeitos, alinhar substratos e ajustar parâmetros de jetting dinamicamente, garantindo alta produtividade e repetibilidade HP Inc..

Coletivamente, a sinergia entre matrizes sofisticadas de cabeçotes de impressão, bicos de precisão e estruturas robustas de automação sustenta a escalabilidade e a confiabilidade dos sistemas de fabricação aditiva de alto desempenho baseados em jetting.

Velocidade, Resolução e Escalabilidade: Métricas de Desempenho

A tecnologia de jetting na fabricação aditiva de alto desempenho é avaliada criticamente com base em três métricas de desempenho inter-relacionadas: velocidade, resolução e escalabilidade. Velocidade refere-se à taxa na qual as gotículas de material são depositadas e solidificadas, impactando diretamente o desempenho da produção. Sistemas modernos de jetting, como aqueles que utilizam matrizes de múltiplos bicos e arquiteturas avançadas de cabeçotes de impressão, podem alcançar taxas de deposição superiores a centenas de milímetros por segundo, tornando-os adequados para aplicações em escala industrial Stratasys. No entanto, o aumento da velocidade muitas vezes traz desafios na manutenção da precisão do posicionamento das gotículas e da uniformidade das camadas.

Resolução é definida pelo tamanho mínimo da característica e pela espessura da camada alcançáveis pelo processo de jetting. Sistemas de jetting de alta resolução podem produzir características tão finas quanto 16 micrômetros, permitindo a fabricação de geometrias intrincadas e acabamentos de superfície suaves 3D Systems. Alcançar alta resolução geralmente requer controle preciso sobre o tamanho da gotícula, frequência de ejeção e movimento do substrato, o que pode limitar a velocidade máxima de construção devido à necessidade de deposição mais lenta e controlada.

Escalabilidade aborda a capacidade de manter o desempenho à medida que os volumes de construção e as demandas de produção aumentam. A tecnologia de jetting se escala por meio da paralelização de cabeçotes de impressão e da integração de sistemas automatizados de manuseio de materiais. No entanto, a escalabilidade traz complexidades como sincronização de bicos, logística de fornecimento de materiais e gerenciamento térmico, que devem ser abordadas para garantir qualidade consistente das peças em grandes construções HP.

Equilibrar essas métricas—maximizando velocidade e escalabilidade sem sacrificar a resolução—permanece um desafio central no avanço da tecnologia de jetting para a fabricação aditiva de alto desempenho.

Desafios e Limitações em Aplicações Industriais

Apesar de sua promessa para fabricação rápida e precisa, a tecnologia de jetting na fabricação aditiva de alto desempenho enfrenta vários desafios e limitações que dificultam sua adoção industrial generalizada. Uma preocupação principal é a gama limitada de materiais imprimíveis. Processos de jetting, como jato de material e jato de aglutinante, frequentemente requerem tintas ou aglutinantes de baixa viscosidade, restringindo o uso de polímeros, cerâmicas ou metais de alto desempenho que são essenciais para aplicações industriais exigentes. Essa limitação de material impacta as propriedades mecânicas e o desempenho funcional das peças finais, limitando sua adequação para componentes de uso final em setores como aeroespacial e automotivo.

Outro desafio significativo é o risco de entupimento dos bicos e problemas de manutenção, especialmente ao lidar com tintas carregadas de partículas ou reativas. O entupimento frequente pode levar a tempo de inatividade, aumento dos custos de manutenção e qualidade de impressão inconsistente. Além disso, alcançar uma formação uniforme de gotículas e deposição precisa em altas velocidades continua sendo tecnicamente desafiador, pois variações podem resultar em defeitos como fusão incompleta, porosidade ou rugosidade superficial. Esses defeitos comprometem a precisão dimensional e a integridade estrutural das peças impressas, o que é crítico para os padrões industriais.

A escalabilidade também é uma preocupação. Embora a tecnologia de jetting se destaque na produção de peças pequenas e intrincadas, aumentar para volumes de construção maiores ou maior desempenho frequentemente introduz desafios na manutenção da consistência de impressão e controle de processos. Além disso, requisitos de pós-processamento, como cura, sinterização ou infiltração, podem adicionar complexidade e custo, limitando ainda mais a competitividade da tecnologia em comparação com métodos de fabricação tradicionais. Abordar esses desafios é essencial para que a tecnologia de jetting realize todo o seu potencial em ambientes industriais de alto desempenho (National Institute of Standards and Technology, ASTM International).

Estudos de Caso: Sucessos Reais em Jetting de Alto Desempenho

Avanços recentes na tecnologia de jetting possibilitaram avanços significativos na fabricação aditiva de alto desempenho (AM), conforme demonstrado por vários estudos de caso do mundo real. Por exemplo, Stratasys implementou sistemas PolyJet de múltiplos bicos em ambientes industriais, alcançando prototipagem rápida e produção de pequenas séries com geometrias complexas e capacidades multimateriais. Seu sistema J850, por exemplo, pode produzir peças multicoloridas e multimateriais a velocidades anteriormente inatingíveis com métodos tradicionais de AM.

Outro exemplo notável é a tecnologia Multi Jet Fusion (MJF) da HP Inc., que foi adotada por fabricantes como DSM e Jabil para a produção em massa de peças funcionais de uso final. A capacidade da MJF de depositar e fundir camadas de material rapidamente possibilitou produções de milhares de peças por dia, com propriedades mecânicas consistentes e resolução de características finas.

No setor de eletrônicos, Nano Dimension aproveitou a AM baseada em jato de tinta para fabricar placas de circuito impresso (PCBs) multi-camadas com componentes embutidos, reduzindo drasticamente os prazos e permitindo iterações rápidas de design. Seu sistema DragonFly exemplifica como o jetting pode ser ajustado para fabricação eletrônica de alto desempenho e alta precisão.

Esses estudos de caso ressaltam o impacto transformador da tecnologia de jetting na escalabilidade da fabricação aditiva, desde a prototipagem até a produção real, oferecendo velocidade, flexibilidade e versatilidade de materiais que atendem às demandas da indústria moderna.

Tendências Futuras e Pesquisa Emergente em Tecnologia de Jetting

O futuro da tecnologia de jetting na fabricação aditiva de alto desempenho é moldado por avanços rápidos no design de cabeçotes de impressão, ciência dos materiais e automação de processos. Uma tendência-chave é o desenvolvimento de sistemas de jetting multimateriais e multifuncionais, permitindo a deposição simultânea de materiais diversos com controle espacial preciso. Essa capacidade é crucial para fabricar estruturas complexas, funcionalmente graduadas ou de múltiplos componentes em um único passo de fabricação, o que é altamente desejável em setores como eletrônicos, dispositivos biomédicos e aeroespacial (Nature Reviews Materials).

Pesquisas emergentes também estão focadas em aumentar a produtividade e a resolução dos sistemas de jetting. Inovações como matrizes de bicos de alta densidade, algoritmos avançados de controle de gotículas e monitoramento de processos em tempo real estão sendo integradas para aumentar a produtividade sem sacrificar a qualidade das peças. Aprendizado de máquina e inteligência artificial estão sendo cada vez mais utilizados para otimizar parâmetros de jetting dinamicamente, reduzindo defeitos e habilitando processos de fabricação adaptativos (Fabricação Aditiva).

Outra direção promissora é a expansão dos portfólios de materiais imprimíveis, incluindo polímeros de alto desempenho, cerâmicas e até metais, por meio de novas formulações de tinta e técnicas de jetting híbridas. A pesquisa em materiais ambientalmente amigáveis e sustentáveis está ganhando impulso, alinhando-se aos objetivos globais de sustentabilidade (National Institute of Standards and Technology).

Olhando para o futuro, espera-se que a integração da tecnologia de jetting com outros processos aditivos e subtrativos, bem como a adoção de gêmeos digitais e estruturas da Indústria 4.0, melhore ainda mais a escalabilidade, flexibilidade e inteligência dos sistemas de fabricação aditiva de alto desempenho.

Conclusão: O Papel Evolutivo do Jetting na Fabricação Aditiva

A tecnologia de jetting evoluiu rapidamente para se tornar um pilar da fabricação aditiva de alto desempenho, oferecendo vantagens únicas em velocidade, precisão e versatilidade de materiais. À medida que a demanda por personalização em massa e prototipagem rápida cresce em diversos setores, sistemas baseados em jetting—como jato de material e jato de aglutinante—estão sendo cada vez mais utilizados por sua capacidade de depositar gotículas finas com alta resolução espacial e processar uma ampla gama de materiais, de polímeros a metais e cerâmicas. Avanços recentes no design de cabeçotes de impressão, formulação de tintas e controle de processos melhoraram significativamente a produtividade e a confiabilidade, permitindo a produção de geometrias complexas em escalas industriais.

Olhando para o futuro, espera-se que o papel da tecnologia de jetting se expanda ainda mais à medida que a pesquisa aborde limitações atuais, como entupimentos de bicos, compatibilidade de materiais e requisitos de pós-processamento. A integração com monitoramento em tempo real e otimização de processos impulsionada por inteligência artificial deve melhorar a consistência e reduzir desperdícios, tornando o jetting uma solução mais sustentável e econômica para a fabricação em larga escala. Além disso, o desenvolvimento de capacidades de impressão multimateriais e funcionalmente graduadas abrirá novas avenidas para inovação em setores como aeroespacial, saúde e eletrônicos.

Em resumo, a tecnologia de jetting está passando de uma ferramenta de prototipagem para uma plataforma robusta para a produção de peças de uso final em alto desempenho. Suas capacidades em evolução estão prestes a redefinir o cenário da fabricação aditiva, apoiando a transição para modelos de fabricação digitais, sob demanda e distribuídos. O investimento contínuo em pesquisa e adoção industrial será crítico para realizar plenamente o potencial transformador do jetting nos próximos anos (ASTM International; National Institute of Standards and Technology).

Fontes e Referências

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension