Revolucionando a Produção de Filmes Multicamadas: Como a Otimização do Design de Matriz de Coextrusão Impulsiona Desempenho Superior e Economia de Custos. Descubra a Ciência e as Estratégias por Trás da Fabricação de Filmes de Próxima Geração.

- Introdução ao Design de Matriz de Coextrusão na Produção de Filmes Multicamadas

- Princípios Chave da Otimização do Design de Matriz

- Compatibilidade de Materiais e Gestão de Interface de Camadas

- Dinâmica de Fluxo e Controle de Uniformidade

- Técnicas de Simulação e Modelagem para Otimização de Matrizes

- Resolução de Desafios Comuns de Design de Matrizes

- Estudos de Caso: Sucessos do Mundo Real na Otimização de Matrizes

- Tendências Futuras e Inovações no Design de Matrizes de Coextrusão

- Conclusão: Maximizando Qualidade e Eficiência na Produção de Filmes Multicamadas

- Fontes & Referências

Introdução ao Design de Matriz de Coextrusão na Produção de Filmes Multicamadas

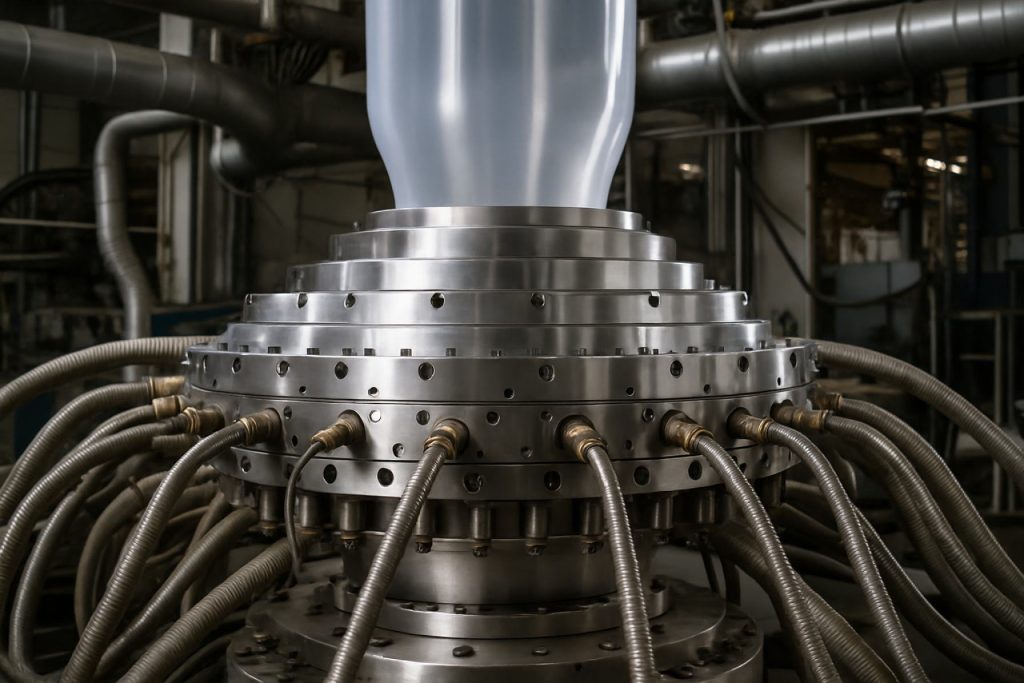

O design de matriz de coextrusão é um aspecto crítico da produção de filmes multicamadas, permitindo a extrusão simultânea de múltiplas camadas de polímero para criar filmes com propriedades personalizadas para diversas aplicações, como embalagem, agricultura e dispositivos médicos. O principal objetivo da otimização do design da matriz de coextrusão é garantir uma espessura de camada uniforme, minimizar instabilidades interfaciais e alcançar um controle preciso sobre a distribuição de cada componente polimérico dentro da estrutura final do filme. Este processo envolve a integração de princípios de engenharia avançados, ciência dos materiais e modelagem computacional para abordar desafios como distribuição de fluxo, gerenciamento térmico e compatibilidade entre diferentes polímeros.

Avanços recentes em dinâmica de fluidos computacional (CFD) e caracterização reológica melhoraram significativamente a capacidade de prever e otimizar o comportamento do fluxo dentro das matrizes de coextrusão. Essas ferramentas permitem que os engenheiros simulem as interações complexas entre múltiplos derretimentos de polímeros, identifiquem problemas potenciais, como desequilíbrio de fluxo ou gotejamento da matriz, e refinem iterativamente a geometria da matriz para desempenho ideal. Além disso, a adoção de designs de matrizes modulares e tecnologias inovadoras de bloco de alimentação facilitou maior flexibilidade na configuração de camadas e rápida adaptação às mudanças nos requisitos do produto Associação Técnica da Indústria de Polpa e Papel (TAPPI).

Em última análise, a otimização do design da matriz de coextrusão é essencial para produzir filmes multicamadas de alta qualidade com propriedades consistentes, redução de desperdício de material e melhoria da eficiência do processo. À medida que as demandas do mercado por estruturas de filmes sofisticadas continuam a crescer, a pesquisa e desenvolvimento contínuos em metodologias de design de matrizes permanecem fundamentais para avançar as capacidades da produção de filmes multicamadas Sociedade de Engenheiros de Plásticos (SPE).

Princípios Chave da Otimização do Design de Matriz

A otimização do design da matriz de coextrusão para a produção de filmes multicamadas depende de vários princípios chave que impactam diretamente a qualidade do produto, a eficiência do processo e a utilização de materiais. Um princípio fundamental é a distribuição uniforme do fluxo de fusão em todas as camadas, o que garante uma espessura de filme consistente e previne defeitos como linhas de fluxo, instabilidade interfacial ou encapsulamento de camadas. Alcançar isso requer geometria de canal precisa, caminhos de fluxo balanceados e controle cuidadoso dos comprimentos e larguras das bordas da matriz. Simulações de dinâmica de fluidos computacional (CFD) estão sendo cada vez mais empregadas para prever e otimizar o comportamento do fluxo dentro da matriz, permitindo que os projetistas identifiquem e mitiguem problemas potenciais antes da fabricação TAPPI.

Outro princípio crítico é a minimização do tempo de residência e zonas mortas dentro da matriz, o que ajuda a prevenir a degradação do material e a contaminação entre camadas. Isso é particularmente importante ao processar polímeros com diferentes sensibilidades térmicas ou viscosidades. O design da matriz também deve acomodar as propriedades reológicas de cada polímero, garantindo que as taxas de cisalhamento e quedas de pressão sejam compatíveis com todos os materiais envolvidos. Além disso, a interface entre as camadas deve ser gerenciada para evitar mistura ou delaminação entre camadas, frequentemente através do uso de designs de manifold otimizados e arranjos de canais de fluxo Elsevier.

Por fim, a otimização da matriz deve considerar a facilidade de limpeza, manutenção e adaptabilidade a diferentes especificações de produtos. Componentes modulares de matriz e restritores de fluxo ajustáveis são frequentemente integrados para aumentar a flexibilidade e reduzir o tempo de inatividade durante as trocas de produtos. Ao aderir a esses princípios, os fabricantes podem alcançar filmes multicamadas de alta qualidade e sem defeitos, com melhor confiabilidade do processo e custo-efetividade.

Compatibilidade de Materiais e Gestão de Interface de Camadas

A compatibilidade de materiais e a gestão eficaz da interface de camadas são considerações críticas na otimização do design da matriz de coextrusão para a produção de filmes multicamadas. A seleção de polímeros com propriedades reológicas e térmicas compatíveis é essencial para garantir um fluxo uniforme, prevenir instabilidades interfaciais e alcançar uma forte adesão entre as camadas. Materiais incompatíveis podem levar a problemas como delaminação, defeitos interfaciais ou espessura de camada desigual, comprometendo as propriedades mecânicas e de barreira do filme final.

O design da matriz deve levar em conta as diferenças na viscosidade de fusão, sensibilidade térmica e comportamento de fluxo de cada polímero. Isso muitas vezes envolve o uso de canais de fluxo personalizados, geometrias de manifold otimizadas e controle preciso de temperatura para sincronizar a chegada e distribuição de cada fluxo de fusão nas bordas da matriz. Além disso, a incorporação de agentes interfaciais ou camadas de ligação pode ser necessária para promover a adesão entre polímeros que, de outra forma, seriam incompatíveis, complicando ainda mais o design da matriz e os parâmetros do processo.

Ferramentas de simulação avançadas, como dinâmica de fluidos computacional (CFD), estão sendo cada vez mais empregadas para prever e mitigar potenciais problemas interfaciais, modelando o fluxo e a interação de múltiplos polímeros dentro da matriz. Essas ferramentas permitem que os projetistas otimizem dimensões de canais, taxas de fluxo e perfis de temperatura, reduzindo o risco de defeitos e melhorando a qualidade geral do filme. Diretrizes da indústria e pesquisas de organizações como a Associação Técnica da Indústria de Polpa e Papel (TAPPI) e a Sociedade de Engenheiros de Plásticos (SPE) fornecem insights valiosos sobre as melhores práticas para seleção de materiais e gestão de interfaces em coextrusão multicamada.

Dinâmica de Fluxo e Controle de Uniformidade

Na otimização do design da matriz de coextrusão para a produção de filmes multicamadas, gerenciar a dinâmica do fluxo e alcançar uniformidade em todas as camadas são desafios críticos. O fluxo de múltiplos derretimentos de polímeros através de uma matriz de coextrusão deve ser cuidadosamente controlado para prevenir instabilidades interfaciais, variações na espessura da camada e defeitos como linhas de fluxo ou encapsulamento. As propriedades reológicas de cada polímero, incluindo viscosidade e elasticidade, influenciam significativamente o comportamento do fluxo dentro da matriz. Desajustes nessas propriedades podem levar a perfis de velocidade desiguais, causando distorção da camada ou distribuição de espessura não uniforme ao longo da largura do filme.

Designs de matriz avançados empregam recursos como sistemas de bloco de alimentação, geometrias de manifold (por exemplo, matriz em T, cabide, ou cauda de peixe) e otimização de canais de fluxo para equilibrar pressão e velocidade para cada camada. Simulações de dinâmica de fluidos computacional (CFD) estão sendo cada vez mais utilizadas para modelar e prever padrões de fluxo, permitindo que os engenheiros identifiquem e mitiguem problemas potenciais antes da prototipagem física. Essas simulações ajudam a otimizar comprimentos de borda da matriz, formas de canais e ângulos de entrada para garantir fluxo uniforme e minimizar diferenças no tempo de residência, que podem afetar a degradação do material e a adesão entre camadas.

O controle de uniformidade também envolve um gerenciamento preciso da temperatura, pois gradientes de temperatura podem alterar a viscosidade do polímero e agravar desequilíbrios de fluxo. Sistemas de monitoramento e feedback em tempo real são frequentemente integrados para ajustar dinamicamente os parâmetros do processo, garantindo espessura e qualidade consistentes das camadas. A combinação de testes empíricos e design orientado por simulação levou a melhorias significativas na uniformidade de filmes multicamadas, conforme documentado por organizações como a Associação Técnica da Indústria de Polpa e Papel (TAPPI) e a Sociedade de Engenheiros de Plásticos (SPE).

Técnicas de Simulação e Modelagem para Otimização de Matrizes

Técnicas de simulação e modelagem tornaram-se ferramentas indispensáveis na otimização do design da matriz de coextrusão para a produção de filmes multicamadas. Métodos computacionais avançados, como análise de elementos finitos (FEA) e dinâmica de fluidos computacional (CFD), permitem que os engenheiros prevejam e analisem o comportamento complexo do fluxo de múltiplos derretimentos de polímeros dentro da matriz. Essas simulações ajudam a identificar problemas potenciais, como instabilidades de fluxo, variações na espessura da camada e defeitos interfaciais antes da prototipagem física, reduzindo significativamente o tempo e os custos de desenvolvimento.

Plataformas de simulação modernas permitem a modelagem detalhada da reologia de polímeros não-newtonianos, gradientes de temperatura e efeitos viscoelásticos, que são críticos para prever com precisão o desempenho de matrizes multicamadas. Ao ajustar virtualmente a geometria da matriz, dimensões de canais e parâmetros do processo, os engenheiros podem otimizar a uniformidade das camadas, minimizar a distribuição do tempo de residência e reduzir o risco de degradação do material. Além disso, ferramentas de simulação facilitam o estudo do aumento da matriz, quedas de pressão e o impacto do comprimento da borda da matriz na distribuição das camadas, proporcionando uma compreensão abrangente do processo de coextrusão.

A integração dos resultados da simulação com dados experimentais aprimora ainda mais a confiabilidade do design da matriz. A otimização iterativa, apoiada por gêmeos digitais e algoritmos de aprendizado de máquina, está sendo cada vez mais adotada para refinar configurações de matrizes e se adaptar a novos sistemas de materiais. Como resultado, a simulação e modelagem não apenas aceleram a inovação, mas também garantem maior qualidade do produto e eficiência do processo na produção de filmes multicamadas. Para mais informações, veja os recursos da Autodesk e Ansys.

Resolução de Desafios Comuns de Design de Matrizes

A resolução de desafios comuns de design de matrizes é um aspecto crítico da otimização do desempenho da matriz de coextrusão na produção de filmes multicamadas. Um problema frequente é a não uniformidade das camadas, onde variações na espessura da camada podem comprometer as propriedades do filme. Isso geralmente resulta de um design inadequado do canal de fluxo, alinhamento inadequado das bordas da matriz ou controle de temperatura inconsistente. Abordar esses problemas normalmente envolve refinar a geometria da matriz usando simulações de dinâmica de fluidos computacional (CFD) para garantir uma distribuição de fluxo equilibrada e fazer ajustes mecânicos precisos nas bordas e manifolds da matriz.

Outro desafio prevalente é a instabilidade interfacial, como instabilidades de fluxo ou defeitos de encapsulamento entre camadas. Esses podem ser mitigados otimizando a compatibilidade reológica dos polímeros, ajustando as taxas de fluxo e ajustando os perfis de temperatura ao longo da matriz. Além disso, a ocorrência de linhas ou estrias da matriz está frequentemente ligada à contaminação, defeitos de superfície ou pontos mortos dentro da matriz. Manutenção regular, protocolos de limpeza rigorosos e o uso de caminhos de fluxo otimizados podem reduzir significativamente tais defeitos.

A formação de bordas e o neck-in também são comuns, particularmente em aplicações de filmes largos. Esses podem ser abordados modificando a geometria de saída da matriz, implementando sistemas de fixação de borda e otimizando a razão de redução. Ferramentas de diagnóstico avançadas, como sensores de pressão e imagens térmicas, estão sendo cada vez mais usadas para monitorar e resolver esses problemas em tempo real, permitindo ações corretivas rápidas. Para mais orientações sobre resolução de problemas e melhores práticas, recursos de organizações como a Associação Técnica da Indústria de Polpa e Papel (TAPPI) e a Sociedade de Engenheiros de Plásticos fornecem documentação técnica abrangente e estudos de caso.

Estudos de Caso: Sucessos do Mundo Real na Otimização de Matrizes

Estudos de caso do mundo real destacam os benefícios tangíveis da otimização do design da matriz de coextrusão na produção de filmes multicamadas, demonstrando melhorias na qualidade do produto, eficiência do processo e custo-efetividade. Por exemplo, um fabricante líder de embalagens implementou simulações avançadas de dinâmica de fluidos computacional (CFD) para redesenhar sua matriz de coextrusão, resultando em uma redução de 30% na variação da espessura da camada e uma diminuição significativa no desperdício de material. Essa otimização possibilitou a produção de filmes com propriedades de barreira mais consistentes, melhorando diretamente a vida útil para aplicações de embalagem de alimentos (Associação Técnica da Indústria de Polpa e Papel).

Outro exemplo notável envolve a integração de sistemas automatizados de ajuste de espaço da matriz em uma linha de filme soprado multicamada. Ao empregar feedback em tempo real de sensores de medição de espessura, o fabricante conseguiu correção rápida de desequilíbrios de fluxo, reduzindo os tempos de inicialização e as taxas de sucata em mais de 20%. Essa abordagem não apenas melhorou a eficiência operacional, mas também permitiu trocas de produtos mais frequentes, apoiando maior flexibilidade para atender às demandas dos clientes (Associação da Indústria de Plásticos).

Além disso, projetos colaborativos entre fabricantes de matrizes e produtores de filmes levaram ao desenvolvimento de designs de matrizes modulares, que facilitam a manutenção rápida e a adaptação a novas formulações de resina. Essas inovações têm sido particularmente impactantes nos setores médico e eletrônico, onde requisitos de qualidade rigorosos exigem controle preciso das camadas (Sociedade de Engenheiros de Plásticos). Coletivamente, esses estudos de caso sublinham o papel crítico da otimização do design da matriz no avanço da tecnologia de filmes multicamadas e na manutenção da competitividade em mercados de alto valor.

Tendências Futuras e Inovações no Design de Matrizes de Coextrusão

O futuro da otimização do design da matriz de coextrusão na produção de filmes multicamadas está sendo moldado por avanços rápidos em modelagem computacional, ciência dos materiais e tecnologias de fabricação. Uma tendência significativa é a integração de ferramentas de simulação avançadas, como dinâmica de fluidos computacional (CFD), que permitem previsão e controle precisos do fluxo de polímeros dentro de geometrias complexas da matriz. Essas ferramentas facilitam o design de matrizes que minimizam instabilidades de fluxo, reduzem defeitos interfaciais e garantem espessura uniforme das camadas, mesmo à medida que as estruturas dos filmes se tornam mais intrincadas e funcionalizadas Elsevier.

Outra inovação é a adoção de manufatura aditiva (impressão 3D) para a fabricação de matrizes. Essa abordagem permite a criação de canais de matriz altamente personalizados e intrincados que eram anteriormente impossíveis ou economicamente inviáveis de fabricar usando usinagem tradicional. A manufatura aditiva também acelera a prototipagem e iteração, permitindo ciclos de otimização mais rápidos e a exploração de novas arquiteturas de matrizes TCT Magazine.

Inovações em materiais, como o desenvolvimento de novos polímeros e compatibilizadores, também estão influenciando o design da matriz. Esses materiais podem reduzir a tensão interfacial e melhorar a adesão entre camadas, permitindo filmes multicamadas mais finos e estáveis. Além disso, a integração de monitoramento de processos em tempo real e algoritmos de aprendizado de máquina está emergindo como uma ferramenta poderosa para controle adaptativo da matriz, permitindo ajustes automáticos nos parâmetros do processo em resposta a flutuações nas propriedades dos materiais ou condições ambientais PlasticsToday.

Coletivamente, essas tendências estão impulsionando a evolução do design da matriz de coextrusão em direção a maior flexibilidade, eficiência e desempenho do produto, posicionando a indústria para atender à crescente demanda por filmes multicamadas avançados em embalagem, medicina e aplicações de alta tecnologia.

Conclusão: Maximizando Qualidade e Eficiência na Produção de Filmes Multicamadas

Otimizar o design da matriz de coextrusão é fundamental para alcançar qualidade superior e eficiência operacional na produção de filmes multicamadas. O design avançado da matriz influencia diretamente a uniformidade das camadas, a adesão interfacial e a minimização de defeitos, como linhas de fluxo ou variações de espessura. Ao aproveitar simulações de dinâmica de fluidos computacional (CFD) e modelagem reológica, os fabricantes podem prever e controlar o comportamento do fluxo de polímeros dentro da matriz, garantindo distribuição consistente das camadas e reduzindo o desperdício de material. A integração de controle de temperatura preciso e canais de fluxo otimizados aprimora ainda mais a estabilidade do processo de extrusão, levando a melhor consistência do produto e redução do tempo de inatividade.

A inovação contínua no design da matriz, como a adoção de componentes modulares e ajustáveis, permite rápida adaptação a mudanças nas especificações dos produtos e formulações de materiais. Essa flexibilidade é essencial para atender às demandas em evolução dos mercados de embalagem, medicina e filmes especiais. Além disso, a implementação de sistemas de monitoramento e feedback em tempo real permite ajustes proativos do processo, minimizando o risco de defeitos e otimizando a produção.

Em última análise, a sinergia entre design avançado da matriz, controle de processo e seleção de materiais forma a base para maximizar tanto a qualidade quanto a eficiência na produção de filmes multicamadas. À medida que a indústria avança em direção a filmes mais sustentáveis e de alto desempenho, a pesquisa contínua e a colaboração com fornecedores de tecnologia como Davis-Standard e Windmöller & Hölscher serão cruciais. Abraçar esses avanços garante que os fabricantes permaneçam competitivos enquanto entregam filmes que atendem a rigorosos requisitos de desempenho e regulamentação.

Fontes & Referências

- Associação Técnica da Indústria de Polpa e Papel (TAPPI)

- Sociedade de Engenheiros de Plásticos (SPE)

- Associação da Indústria de Plásticos

- TCT Magazine