Protocolos de Interface de Fieldbus na Automação da Produção: A Espinha Dorsal da Manufatura Inteligente. Descubra Como Protocolos Modernos Impulsionam Integração Sem Costura, Controle em Tempo Real e Confiabilidade Inigualável no Chão de Fábrica.

- Introdução aos Protocolos de Interface de Fieldbus

- Evolução Histórica e Adoção pela Indústria

- Protocolos Chave Comparados: PROFIBUS, Modbus, Foundation Fieldbus e Mais

- Desafios de Integração e Soluções em Ambientes de Produção Modernos

- Impacto na Troca de Dados em Tempo Real e Otimização de Processos

- Considerações de Segurança para Redes de Fieldbus

- Estudos de Caso: Protocolos de Fieldbus em Ação

- Tendências Futuras: O Papel do Fieldbus na Indústria 4.0

- Melhores Práticas para Selecionar e Implementar Protocolos de Fieldbus

- Fontes & Referências

Introdução aos Protocolos de Interface de Fieldbus

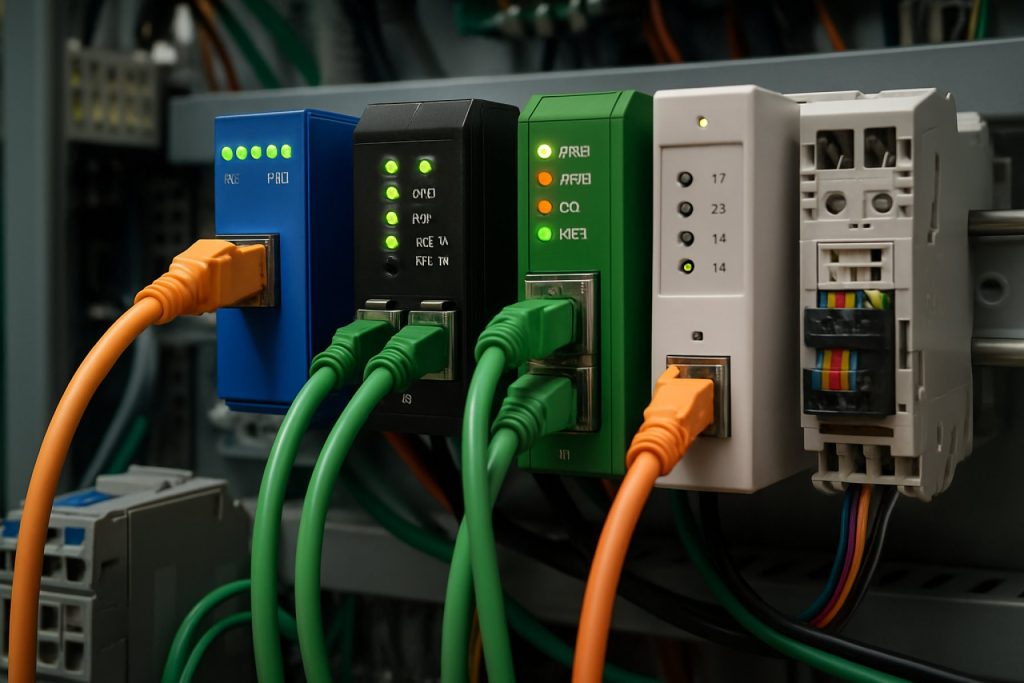

Os protocolos de interface de fieldbus são integrais para a automação moderna da produção, proporcionando comunicação digital padronizada entre dispositivos de campo, como sensores, atuadores e controladores. Ao contrário da fiação ponto a ponto tradicional, os sistemas de fieldbus permitem que múltiplos dispositivos se comuniquem através de um único cabo, reduzindo significativamente a complexidade da fiação e aumentando a flexibilidade do sistema. Essa mudança tem sido fundamental para apoiar as crescentes demandas por eficiência, escalabilidade e troca de dados em tempo real em ambientes industriais.

A evolução dos protocolos de fieldbus tem sido impulsionada pela necessidade de interoperabilidade, confiabilidade e comunicação determinística em ambientes de produção automatizados. Protocolos como PROFIBUS, FOUNDATION Fieldbus e DeviceNet tornaram-se padrões da indústria, cada um oferecendo recursos únicos adaptados a requisitos específicos de aplicação. Por exemplo, PROFIBUS International enfatiza a troca de dados em alta velocidade e diagnósticos robustos, enquanto o FOUNDATION Fieldbus do FieldComm Group suporta controle distribuído e gestão avançada de processos.

A adoção de protocolos de fieldbus permitiu que os fabricantes alcançassem maior transparência nos processos, manutenção preditiva e integração sem costura com sistemas empresariais de nível superior. À medida que a automação da produção continua a evoluir em direção à Indústria 4.0, as tecnologias de fieldbus estão cada vez mais convergindo com soluções baseadas em Ethernet, aumentando ainda mais a conectividade e a acessibilidade de dados em todo o panorama da produção. Compreender o papel e as capacidades de vários protocolos de interface de fieldbus é essencial para projetar sistemas de automação eficientes e à prova de futuro.

Evolução Histórica e Adoção pela Indústria

A evolução histórica dos protocolos de interface de fieldbus na automação da produção reflete a busca contínua da indústria por maior interoperabilidade, confiabilidade e eficiência. Nos primeiros dias da automação industrial, a fiação ponto a ponto proprietária dominava, levando a instalações complexas, inflexíveis e caras. As décadas de 1980 e 1990 viram o surgimento de protocolos de fieldbus digitais, como PROFIBUS, FOUNDATION Fieldbus e DeviceNet, que permitiram que múltiplos dispositivos se comunicassem através de uma única rede, reduzindo significativamente a complexidade da fiação e aprimorando as capacidades de troca de dados. Esses protocolos foram desenvolvidos por consórcios da indústria e órgãos de padronização, como PROFIBUS & PROFINET International e o FieldComm Group, para atender à necessidade de padrões de comunicação abertos e neutros em relação a fornecedores.

A adoção pela indústria dos protocolos de fieldbus acelerou à medida que os fabricantes reconheceram os benefícios de diagnósticos aprimorados, controle centralizado e integração mais fácil de dispositivos de diferentes fornecedores. A introdução de protocolos baseados em Ethernet, como PROFINET e EtherNet/IP, na década de 2000, impulsionou ainda mais a adoção, aproveitando a infraestrutura de TI existente e permitindo comunicação em tempo real. Hoje, os protocolos de fieldbus são integrais para a automação moderna da produção, apoiando aplicações que vão desde a manufatura discreta até indústrias de processo. A convergência contínua da tecnologia operacional (OT) e da tecnologia da informação (IT), impulsionada por iniciativas da Indústria 4.0, continua a moldar a evolução dos padrões de fieldbus, com uma ênfase crescente em interoperabilidade, cibersegurança e integração sem costura com sistemas baseados em nuvem (ODVA).

Protocolos Chave Comparados: PROFIBUS, Modbus, Foundation Fieldbus e Mais

Na automação da produção, vários protocolos de interface de fieldbus emergiram como padrões da indústria, cada um oferecendo recursos distintos adaptados a requisitos específicos de aplicação. Entre os mais proeminentes estão PROFIBUS, Modbus e Foundation Fieldbus, com outros como DeviceNet e EtherCAT também amplamente adotados.

PROFIBUS, desenvolvido por PROFIBUS & PROFINET International, é renomado por sua comunicação robusta em tempo real e versatilidade em ambientes de manufatura de processos e discretos. Ele suporta tanto a troca de dados cíclica quanto acíclica, tornando-se adequado para tarefas de automação complexas.

Modbus, mantido pela Modbus Organization, é valorizado por sua simplicidade e abertura. Ele opera principalmente em uma configuração mestre-escravo e é amplamente utilizado para conectar dispositivos eletrônicos industriais através de redes seriais (Modbus RTU/ASCII) ou Ethernet (Modbus TCP). Sua implementação simples levou a uma ampla compatibilidade entre dispositivos.

Foundation Fieldbus, governado pelo FieldComm Group, é projetado especificamente para automação de processos. Ao contrário da fiação ponto a ponto tradicional, ele permite controle distribuído, permitindo que dispositivos de campo executem funções de controle, reduzindo a carga sobre controladores centrais e aumentando a confiabilidade do sistema.

Outros protocolos, como DeviceNet e EtherCAT, oferecem vantagens únicas. O DeviceNet se destaca em redes de nível de dispositivo, enquanto o EtherCAT é otimizado para comunicação em alta velocidade e determinística em controle de movimento e aplicações em tempo real.

Selecionar o protocolo apropriado depende de fatores como taxas de dados requeridas, topologia de rede, compatibilidade de dispositivos e as demandas específicas do ambiente de automação. Os pontos fortes e limitações de cada protocolo devem ser cuidadosamente ponderados para garantir integração e desempenho otimizados em sistemas de automação da produção.

Desafios de Integração e Soluções em Ambientes de Produção Modernos

Integrar diversos protocolos de interface de fieldbus em ambientes de produção modernos apresenta desafios significativos devido à proliferação de padrões proprietários e abertos, como PROFIBUS, Modbus, EtherCAT e DeviceNet. Cada protocolo possui mecanismos de comunicação, formatos de dados e requisitos de temporização únicos, complicando a interoperabilidade sem costura entre dispositivos de diferentes fornecedores. Equipamentos legados muitas vezes dependem de protocolos mais antigos, enquanto sistemas mais novos podem adotar soluções baseadas em Ethernet, levando a problemas de compatibilidade e aumento da complexidade do sistema.

Um dos principais desafios é garantir a troca de dados em tempo real e a sincronização em redes heterogêneas. Os protocolos de fieldbus variam em seu suporte à comunicação determinística, que é crítica para tarefas de automação sensíveis ao tempo. Além disso, integrar recursos de segurança e diagnóstico entre múltiplos protocolos pode ser complicado, pois cada padrão pode implementar essas funções de maneira diferente.

Para enfrentar esses desafios, os fabricantes estão cada vez mais implantando gateways de protocolo e conversores de interface que traduzem dados entre sistemas de fieldbus incompatíveis. Soluções de middleware e padrões de comunicação industrial, como OPC UA, fornecem um modelo de dados unificado e comunicação segura e independente de plataforma, facilitando a integração entre dispositivos e redes diversas (OPC Foundation). Além disso, a adoção de Ethernet Industrial e tecnologias de Rede Sensível ao Tempo (TSN) está ajudando a fechar a lacuna entre sistemas de fieldbus legados e redes modernas de alta velocidade (IEEE 802.1 Time-Sensitive Networking Task Group).

Em última análise, a integração bem-sucedida na automação da produção requer planejamento cuidadoso, arquitetura de rede robusta e o uso de estruturas de comunicação padronizadas para garantir interoperabilidade, escalabilidade e proteção futura dos sistemas de automação.

Impacto na Troca de Dados em Tempo Real e Otimização de Processos

Os protocolos de interface de fieldbus desempenham um papel fundamental ao possibilitar a troca de dados em tempo real e a otimização de processos dentro de ambientes de automação da produção. Ao facilitar a comunicação sem costura e determinística entre dispositivos de campo—como sensores, atuadores e controladores—esses protocolos garantem que dados críticos do processo sejam transmitidos com mínima latência e alta confiabilidade. Essa capacidade em tempo real é essencial para aplicações que requerem feedback e controle imediatos, como regulação de processos em malha fechada e intertravamentos de segurança.

Protocolos como PROFIBUS International e ODVA’s EtherNet/IP são projetados para suportar transferência de dados sensíveis ao tempo, aproveitando mecanismos como mensagens priorizadas e ciclos de relógio sincronizados. Isso permite uma coordenação precisa de dispositivos distribuídos, reduzindo a variabilidade do processo e possibilitando estratégias de manutenção preditiva. Por exemplo, o uso do protocolo FOUNDATION Fieldbus do FieldComm Group permite diagnósticos avançados e gestão de ativos, uma vez que os dispositivos podem relatar continuamente seu status e métricas de desempenho em tempo real.

O impacto na otimização de processos é significativo: a troca de dados em tempo real possibilita análises avançadas, algoritmos de controle adaptativos e resposta rápida a distúrbios de processos. Isso leva a uma melhoria na qualidade do produto, redução do tempo de inatividade e aumento da eficiência energética. Além disso, a interoperabilidade proporcionada por protocolos de fieldbus padronizados simplifica a integração e escalabilidade do sistema, apoiando a transição em direção à manufatura inteligente e iniciativas da Indústria 4.0. Em resumo, os protocolos de interface de fieldbus são fundamentais para alcançar sistemas de automação da produção de alto desempenho e orientados a dados.

Considerações de Segurança para Redes de Fieldbus

A segurança é uma preocupação crítica para redes de fieldbus na automação da produção, à medida que esses sistemas se conectam cada vez mais à TI empresarial e à Internet Industrial das Coisas (IIoT). Protocolos de fieldbus como PROFIBUS, FOUNDATION Fieldbus e Modbus foram originalmente projetados para confiabilidade e desempenho em tempo real, muitas vezes com recursos de segurança integrados mínimos. Esse design legado os deixa vulneráveis a ameaças como acesso não autorizado, interceptação de dados e manipulação de comandos de controle.

Vulnerabilidades comuns incluem falta de criptografia, mecanismos de autenticação fracos e suscetibilidade a ataques de repetição ou homem-no-meio. Por exemplo, o Modbus tradicional não suporta nativamente criptografia ou autenticação, tornando possível que atacantes interceptem ou alterem mensagens na rede. Da mesma forma, versões mais antigas do PROFIBUS e do FOUNDATION Fieldbus carecem de controles de segurança robustos, dependendo da isolação física ou soluções proprietárias para proteção.

Para abordar esses riscos, padrões da indústria e melhores práticas recomendam uma abordagem de segurança em múltiplas camadas. Isso inclui segmentação de rede, controles de acesso rigorosos e o uso de firewalls e sistemas de detecção de intrusões adaptados para protocolos industriais. A adoção de extensões de segurança, como a Diretriz de Segurança PROFINET e o Framework de Segurança do FOUNDATION Fieldbus, fornece orientações para implementar autenticação, criptografia e comissionamento seguro de dispositivos. Além disso, avaliações regulares de vulnerabilidade e gerenciamento de patches são essenciais para mitigar ameaças emergentes.

À medida que os sistemas de automação da produção evoluem, integrar segurança por design nas redes de fieldbus é vital para garantir a continuidade operacional e proteger a infraestrutura crítica contra ciberataques.

Estudos de Caso: Protocolos de Fieldbus em Ação

Estudos de caso de protocolos de interface de fieldbus na automação da produção revelam os benefícios tangíveis e desafios da implantação dessas tecnologias em ambientes do mundo real. Por exemplo, um fabricante automotivo líder implementou PROFIBUS International para otimizar suas operações na linha de montagem. Ao integrar PROFIBUS com controladores lógicos programáveis (PLCs) e sensores, a empresa alcançou troca de dados em tempo real, reduzindo o tempo de inatividade em 15% e melhorando a eficácia geral do equipamento (OEE). A comunicação determinística fornecida pelo PROFIBUS permitiu a sincronização precisa de braços robóticos e sistemas de transporte, resultando em maior produtividade e qualidade do produto.

No setor de alimentos e bebidas, um produtor global adotou o protocolo EtherNet/IP da ODVA para modernizar sua planta de engarrafamento. A migração de fiação analógica legada para EtherNet/IP permitiu integração sem costura de dispositivos e diagnósticos remotos. Essa transição não apenas simplificou a manutenção, mas também possibilitou análises preditivas, levando a uma redução de 20% nos eventos de manutenção não planejados. A arquitetura aberta do EtherNet/IP facilitou a interoperabilidade entre dispositivos de múltiplos fornecedores, apoiando os objetivos de manufatura flexível da planta.

Outro exemplo notável é o uso do FOUNDATION Fieldbus do FieldComm Group em uma instalação de processamento químico. Aqui, a capacidade do protocolo de suportar controle distribuído e diagnósticos avançados melhorou a confiabilidade e segurança do processo. Os operadores podiam monitorar dispositivos de campo em tempo real, identificando e abordando rapidamente anomalias antes que se tornassem falhas críticas.

Esses estudos de caso destacam como os protocolos de fieldbus, quando implementados estrategicamente, podem impulsionar eficiência, confiabilidade e escalabilidade em diversos ambientes de automação da produção.

Tendências Futuras: O Papel do Fieldbus na Indústria 4.0

À medida que a Indústria 4.0 continua a remodelar o panorama da automação da produção, o papel dos protocolos de interface de fieldbus está evoluindo para atender às novas demandas de conectividade, flexibilidade e tomada de decisões orientadas a dados. Sistemas de fieldbus tradicionais, como PROFIBUS e FOUNDATION Fieldbus, há muito fornecem comunicação confiável e determinística para dispositivos industriais. No entanto, o surgimento de fábricas inteligentes e da Internet Industrial das Coisas (IIoT) está impulsionando uma mudança em direção a soluções mais abertas, interoperáveis e baseadas em Ethernet.

Uma tendência significativa é a convergência de protocolos de fieldbus com tecnologias de Ethernet industrial, como PROFINET e EtherNet/IP. Esses protocolos oferecem maior largura de banda, troca de dados em tempo real e integração sem costura com sistemas de TI empresariais, permitindo análises avançadas, manutenção preditiva e monitoramento remoto. A adoção de Redes Sensíveis ao Tempo (TSN) aprimora ainda mais as capacidades do Ethernet, proporcionando comunicação determinística anteriormente exclusiva para sistemas de fieldbus tradicionais (PROFIBUS & PROFINET International).

Outro desenvolvimento chave é a pressão por interoperabilidade e padronização. Iniciativas como OPC UA e a iniciativa de Comunicações de Nível de Campo (FLC) visam criar estruturas de comunicação unificadas que conectem dispositivos de fieldbus legados com arquiteturas modernas de IIoT (OPC Foundation). Isso garante que os investimentos existentes na infraestrutura de fieldbus permaneçam relevantes enquanto apoiam a integração de novos dispositivos inteligentes.

Em resumo, o futuro do fieldbus na Indústria 4.0 reside em arquiteturas híbridas que combinam a robustez de protocolos estabelecidos com a flexibilidade e escalabilidade das tecnologias de Ethernet e IIoT, abrindo caminho para ambientes de produção mais inteligentes, adaptativos e conectados.

Melhores Práticas para Selecionar e Implementar Protocolos de Fieldbus

Selecionar e implementar protocolos de fieldbus na automação da produção requer uma abordagem estratégica para garantir a confiabilidade, escalabilidade e interoperabilidade do sistema. A primeira melhor prática é realizar uma análise completa dos requisitos, considerando fatores como desempenho em tempo real, topologia de rede, compatibilidade de dispositivos e necessidades de expansão futura. Por exemplo, protocolos como PROFIBUS International e ODVA’s EtherNet/IP oferecem diferentes pontos fortes em termos de velocidade, determinismo e suporte a dispositivos, tornando-os adequados para diferentes aplicações.

Outra prática crítica é avaliar o suporte do fornecedor e a maturidade do ecossistema. Protocolos estabelecidos com ampla adoção na indústria, como FOUNDATION Fieldbus e CAN in Automation (CiA), geralmente oferecem melhor suporte a longo prazo, uma gama mais ampla de dispositivos compatíveis e recursos de solução de problemas mais robustos. Testes de interoperabilidade e certificação, fornecidos por organizações como PROFIBUS International, ajudam a garantir que dispositivos de diferentes fabricantes possam se comunicar sem costura.

Durante a implementação, é essencial seguir diretrizes de instalação padronizadas, incluindo gerenciamento adequado de cabos, aterramento e blindagem, para minimizar a interferência eletromagnética e manter a integridade do sinal. Documentação abrangente e ferramentas de simulação de rede podem ajudar a identificar possíveis gargalos ou pontos de falha antes do deployment. Finalmente, treinamento contínuo para o pessoal de manutenção e atualizações regulares de firmware são vitais para sustentar o desempenho e a segurança do sistema ao longo do tempo.

Ao aderir a essas melhores práticas, as organizações podem maximizar os benefícios dos protocolos de fieldbus, alcançando sistemas de automação da produção eficientes, confiáveis e à prova de futuro.

Fontes & Referências

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)