Odblokowanie precyzji: Jak monitorowanie deformacji spawów przekształca zautomatyzowaną produkcję robotyczną. Odkryj technologie i strategie napędzające kontrolę jakości nowej generacji.

- Wprowadzenie do deformacji spawów w zautomatyzowanej produkcji robotycznej

- Wpływ deformacji spawów na jakość produktu i wydajność

- Kluczowe technologie monitorowania deformacji w czasie rzeczywistym

- Integracja czujników i AI w zautomatyzowanych systemach spawalniczych

- Analiza danych i predykcyjne utrzymanie dla integralności spawów

- Studia przypadków: Historie sukcesu w zautomatyzowanym monitorowaniu deformacji

- Wyzwania i rozwiązania w implementacji

- Przyszłe trendy: Inteligentne fabryki i autonomiczna kontrola jakości

- Podsumowanie: Droga naprzód dla monitorowania deformacji spawów

- Źródła i odniesienia

Wprowadzenie do deformacji spawów w zautomatyzowanej produkcji robotycznej

Deformacja spawów odnosi się do zniekształcenia lub zmiany kształtu, które występuje w metalowych komponentach w wyniku procesu spawania. W zautomatyzowanej produkcji robotycznej, gdzie precyzja i powtarzalność są kluczowe, deformacja spawów stanowi znaczne wyzwania dla jakości produktu i dokładności montażu. Integracja systemów robotycznych w spawaniu zwiększyła efektywność produkcji i spójność, ale również wzrosła potrzeba zaawansowanych rozwiązań monitorujących, aby wykrywać i kontrolować deformacje w czasie rzeczywistym. Niekontrolowana deformacja spawów może prowadzić do niewłaściwego ustawienia, niedokładności wymiarowych, a nawet osłabienia strukturalnego w finalnym produkcie, co wymaga kosztownej przeróbki lub złomu.

Nowoczesne środowiska produkcji robotycznej wykorzystują różnorodne czujniki i systemy akwizycji danych do monitorowania deformacji spawów. Systemy te mogą obejmować skanery laserowe, kamery wizyjne i czujniki przemieszczenia, które dostarczają ciągłe informacje zwrotne do kontrolera robota. Analizując te dane, producenci mogą dynamicznie dostosowywać parametry spawania, takie jak wprowadzenie ciepła, prędkość podróży i kąt palnika, aby zminimalizować deformacje w miarę ich występowania. Przyjęcie zasad Przemysłu 4.0, w tym wykorzystanie sztucznej inteligencji i uczenia maszynowego, dodatkowo zwiększa zdolność do przewidywania i kompensowania deformacji, prowadząc do inteligentniejszych i bardziej adaptacyjnych procesów produkcyjnych.

Znaczenie monitorowania deformacji spawów podkreślają surowe standardy branżowe oraz zapotrzebowanie na wysokiej jakości, niezawodne produkty w sektorach takich jak motoryzacja, lotnictwo i maszyny ciężkie. W miarę jak spawanie robotyczne nadal się rozwija, opracowanie i wdrożenie solidnych systemów monitorowania deformacji pozostanie kluczowym celem dla producentów dążących do utrzymania przewagi konkurencyjnej i zapewnienia integralności produktów Międzynarodowa Organizacja Normalizacyjna Amerykańskie Towarzystwo Spawalnicze.

Wpływ deformacji spawów na jakość produktu i wydajność

Deformacja spawów, charakteryzująca się zniekształceniami takimi jak wyginanie, buckling czy niewłaściwe ustawienie spawanych komponentów, stanowi poważne wyzwanie w zautomatyzowanej produkcji robotycznej. Jej wpływ na jakość produktu jest głęboki: nawet drobne deformacje mogą prowadzić do niedokładności wymiarowych, osłabienia integralności strukturalnej i zwiększonej liczby odrzutów produktów. Dla branż takich jak motoryzacja i lotnictwo, gdzie precyzja jest kluczowa, niewykryta deformacja spawów może skutkować kosztowną przeróbką, roszczeniami gwarancyjnymi lub nawet awariami krytycznymi dla bezpieczeństwa Amerykańskie Towarzystwo Spawalnicze.

Wydajność, definiowana jako tempo, w jakim produkowane są gotowe produkty, jest również bezpośrednio wpływana przez deformację spawów. Gdy deformacje nie są szybko wykrywane i korygowane, procesy następne mogą być zakłócane, co powoduje wąskie gardła i nieplanowane przestoje. To nie tylko obniża ogólną produktywność, ale także zwiększa koszty operacyjne z powodu dodatkowej inspekcji, naprawy lub złomu wadliwych części Krajowy Instytut Standardów i Technologii.

Zautomatyzowane systemy produkcji robotycznej opierają się na wysokiej powtarzalności i minimalnej interwencji człowieka. Jednak bez skutecznego monitorowania deformacji spawów, zalety automatyzacji—takie jak szybkość i spójność—mogą być podważane. Monitorowanie w czasie rzeczywistym umożliwia wczesne wykrywanie odchyleń, co pozwala na natychmiastowe działania korygujące, co pomaga utrzymać wąskie tolerancje i spójną jakość. Ponadto integracja monitorowania deformacji z pętlami sprzężenia zwrotnego może dynamicznie optymalizować parametry spawania, zmniejszając prawdopodobieństwo wad i poprawiając zarówno jakość produktu, jak i wydajność Międzynarodowa Organizacja Normalizacyjna.

Kluczowe technologie monitorowania deformacji w czasie rzeczywistym

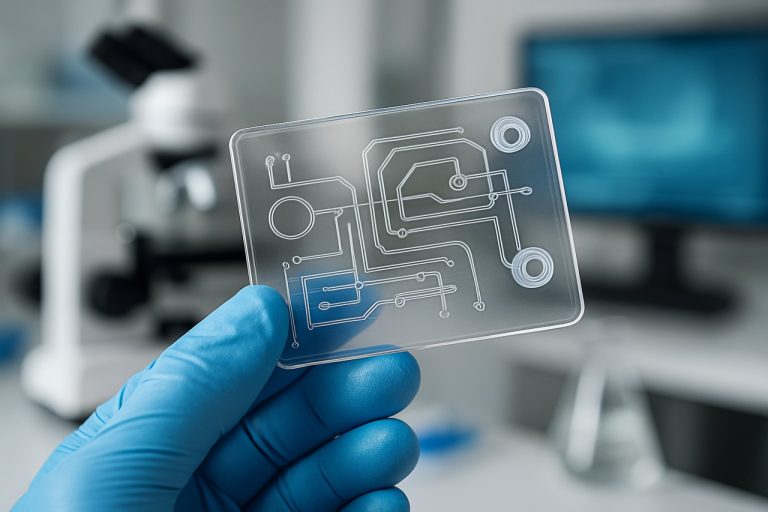

Monitorowanie deformacji w czasie rzeczywistym w zautomatyzowanym spawaniu robotycznym opiera się na zestawie zaawansowanych technologii, które umożliwiają precyzyjne wykrywanie, pomiar i analizę zniekształceń wywołanych spawaniem w miarę ich występowania. Centralnym elementem tych systemów są optyczne czujniki bezkontaktowe, takie jak profilometry laserowe i skanery światła strukturalnego, które dostarczają danych o powierzchni w wysokiej rozdzielczości w trzech wymiarach bez zakłócania procesu spawania. Te czujniki są często integrowane bezpośrednio na ramionach robotów, co pozwala na ciągłe śledzenie spoiny spawalniczej i sąsiednich materiałów w trakcie i po operacjach spawania. Zebrane dane są przetwarzane za pomocą zaawansowanych algorytmów zdolnych do rozróżniania między akceptowalnymi a problematycznymi deformacjami, co umożliwia natychmiastowe informacje zwrotne i działania korygujące.

Inną kluczową technologią jest wykorzystanie systemów wizyjnych, które stosują kamery o wysokiej prędkości i oprogramowanie do przetwarzania obrazów do monitorowania geometrii kałuży spawalniczej i przemieszczeń powierzchni w czasie rzeczywistym. Systemy te mogą wykrywać subtelne zmiany w beadzie spawalniczym i otaczającym materiale, dostarczając krytycznych informacji do adaptacyjnej kontroli parametrów spawania. Dodatkowo, wbudowane sieci czujników—takie jak czujniki odkształcenia i termopary—mogą być używane do monitorowania wewnętrznych naprężeń i gradientów temperatury, oferując dalszy wgląd w przyczyny i postęp deformacji.

Integracja tych technologii jest ułatwiona przez solidne platformy akwizycji danych i przemysłowe protokoły komunikacyjne, zapewniając płynne współdziałanie z kontrolerami robotów i systemami wykonawczymi produkcji. Ostatnie postępy w sztucznej inteligencji i uczeniu maszynowym dodatkowo zwiększają zdolności predykcyjne monitorowania deformacji, umożliwiając proaktywne dostosowania strategii spawania i minimalizując ryzyko wad. Łącznie te kluczowe technologie przekształcają krajobraz zapewnienia jakości w zautomatyzowanej produkcji robotycznej, co podkreślają organizacje takie jak Krajowy Instytut Standardów i Technologii oraz Amerykańskie Towarzystwo Spawalnicze.

Integracja czujników i AI w zautomatyzowanych systemach spawalniczych

Integracja zaawansowanych czujników i sztucznej inteligencji (AI) w zautomatyzowanych systemach spawalniczych znacznie zwiększyła precyzję i niezawodność monitorowania deformacji spawów w środowiskach produkcji robotycznej. Nowoczesne technologie czujników—takie jak profilometry laserowe, skanery światła strukturalnego i kamery o wysokiej rozdzielczości—umożliwiają pomiar geometrii beadów spawalniczych i deformacji powierzchni w czasie rzeczywistym, bez kontaktu. Te czujniki rejestrują szczegółowe dane przestrzenne, które są kluczowe dla wykrywania subtelnych odchyleń od pożądanych profili spawów, które mogą wskazywać na deformacje lub wady.

Algorytmy AI, szczególnie te oparte na uczeniu maszynowym i głębokim uczeniu, przetwarzają ogromne ilości danych z czujników, aby identyfikować wzorce i anomalie, które mogą nie być widoczne w tradycyjnych podejściach opartych na zasadach. Dzięki szkoleniu na historycznych danych spawalniczych, te algorytmy mogą przewidywać trendy deformacji, klasyfikować typy wad, a nawet rekomendować działania korygujące dla systemu robotycznego w czasie rzeczywistym. Ten mechanizm sprzężenia zwrotnego w pętli pozwala na dynamiczne dostosowanie parametrów spawania—takich jak prędkość palnika, kąt i wprowadzenie ciepła—minimalizując ryzyko deformacji i poprawiając ogólną jakość spawów.

Integracja czujników i AI nie tylko zwiększa dokładność monitorowania deformacji, ale także wspiera predykcyjne utrzymanie i optymalizację procesów. Na przykład, analizy oparte na AI mogą prognozować zużycie sprzętu lub dryf procesów, co skłania do terminowych interwencji przed wystąpieniem problemów z jakością. W rezultacie, producenci korzystają z obniżonych wskaźników złomu, wyższej wydajności i lepszej spójności produktów. Wiodące inicjatywy przemysłowe i badawcze, takie jak te prowadzone przez Krajowy Instytut Standardów i Technologii oraz Towarzystwo Fraunhofera, nadal rozwijają możliwości integracji czujników z AI w zautomatyzowanym spawaniu, ustanawiając nowe standardy dla inteligentnej produkcji.

Analiza danych i predykcyjne utrzymanie dla integralności spawów

Analiza danych i predykcyjne utrzymanie są kluczowymi elementami zapewniającymi integralność spawów w zautomatyzowanych środowiskach produkcji robotycznej. Zaawansowane systemy czujników ciągle zbierają dane dotyczące deformacji spawów, w tym parametry takie jak gradienty temperatury, naprężenia resztkowe i zniekształcenia geometryczne. Dane te są następnie przetwarzane za pomocą algorytmów uczenia maszynowego i modeli statystycznych, aby zidentyfikować wzorce wskazujące na potencjalne awarie spawów lub odchylenia od standardów jakości. Dzięki wykorzystaniu danych historycznych i w czasie rzeczywistym, producenci mogą przewidywać, kiedy i gdzie prawdopodobnie wystąpią wady spawów, co umożliwia proaktywne utrzymanie i minimalizuje nieplanowane przestoje.

Strategie predykcyjnego utrzymania opierają się na integracji danych monitorowania deformacji spawów z cyfrowymi bliźniakami i chmurowymi platformami analitycznymi. Systemy te ułatwiają wczesne wykrywanie anomalii, porównując na żywo odczyty czujników z ustalonymi bazami odniesienia i modelami predykcyjnymi. Na przykład, nagłe odchylenia w geometrii beadów spawalniczych lub niespodziewane profile termiczne mogą wywołać alerty do inspekcji lub konserwacji, zmniejszając ryzyko awarii strukturalnych w finalnym produkcie. Ponadto, ciągła pętla informacji zwrotnej między analizą danych a systemami kontroli robotów pozwala na realne dostosowywanie parametrów spawania, co zwiększa stabilność procesów i jakość produktów.

Przyjęcie opartego na danych predykcyjnego utrzymania nie tylko poprawia integralność spawów, ale także wydłuża żywotność sprzętu robotycznego i obniża koszty operacyjne. W miarę jak produkcja zmierza w kierunku Przemysłu 4.0, integracja sztucznej inteligencji i analityki big data w monitorowaniu deformacji spawów staje się coraz bardziej niezbędna dla utrzymania przewagi konkurencyjnej i zapewnienia zgodności z rygorystycznymi standardami jakości (Krajowy Instytut Standardów i Technologii; Międzynarodowa Organizacja Normalizacyjna).

Studia przypadków: Historie sukcesu w zautomatyzowanym monitorowaniu deformacji

Ostatnie postępy w monitorowaniu deformacji spawów zostały zilustrowane przez kilka udanych studiów przypadków w zautomatyzowanej produkcji robotycznej. Na przykład, FANUC America współpracowało z producentami samochodów, aby zintegrować oparte na laserze czujniki deformacji w czasie rzeczywistym w komórkach spawalniczych robotów. Ta integracja umożliwiła natychmiastowe wykrywanie i kompensację deformacji termicznych, co skutkowało 30% redukcją przeróbek po spawaniu oraz znaczną poprawą precyzji montażu.

Innym godnym uwagi przykładem jest wdrożenie systemów wizyjnych przez ABB Robotics w sektorze obróbki metali. Dzięki wykorzystaniu kamer o wysokiej rozdzielczości i analityki opartej na AI, rozwiązanie ABB nieprzerwanie monitorowało spoiny spawalnicze pod kątem deformacji, co pozwoliło na dynamiczne dostosowywanie parametrów spawania. Podejście to doprowadziło do wymiernego zmniejszenia wskaźników złomu i poprawiło spójność jakości spawów na liniach produkcyjnych o dużej wydajności.

W przemyśle lotniczym, Boeing Commercial Airplanes wdrożył system sprzężenia zwrotnego w zamkniętej pętli, łączący ultradźwiękową inspekcję z robotycznym spawaniem. System ten dostarczał danych w czasie rzeczywistym na temat deformacji spawów, umożliwiając predykcyjne utrzymanie i optymalizację procesów. W rezultacie Boeing zgłosił poprawę integralności strukturalnej spawanych komponentów i zmniejszenie przestojów z powodu mniejszej liczby inspekcji ręcznych.

Te studia przypadków podkreślają transformacyjny wpływ zautomatyzowanego monitorowania deformacji, demonstrując nie tylko poprawę jakości produktów i efektywności procesów, ale także znaczące oszczędności kosztów i zwiększoną konkurencyjność w zaawansowanych sektorach produkcyjnych.

Wyzwania i rozwiązania w implementacji

Wdrożenie monitorowania deformacji spawów w zautomatyzowanej produkcji robotycznej stawia przed wieloma wyzwaniami, głównie z powodu złożonej i dynamicznej natury procesów spawania. Jednym z istotnych wyzwań jest pozyskiwanie i przetwarzanie danych o wysokiej wierności w czasie rzeczywistym. Deformacja spawów może występować szybko i nieprzewidywalnie, co wymaga zaawansowanych systemów czujników—takich jak skanery laserowe, kamery wizyjne czy urządzenia ultradźwiękowe—do uchwycenia subtelnych zmian w geometrii bez przerywania przepływu produkcji. Integracja tych czujników z systemami robotycznymi często wymaga solidnych technik fuzji danych i synchronizacji, co może być technicznie wymagające i kosztowne.

Innym wyzwaniem jest interpretacja danych z czujników. Zmiany w właściwościach materiałów, konfiguracjach złączy i warunkach środowiskowych mogą wprowadzać szumy i niepewność, co komplikuje dokładną ocenę deformacji. Algorytmy uczenia maszynowego i sztucznej inteligencji są coraz częściej badane w celu poprawy interpretacji danych, ale ich wdrożenie wymaga dużych, wysokiej jakości zbiorów danych oraz starannej walidacji, aby zapewnić niezawodność w różnych scenariuszach produkcyjnych.

Rozwiązania tych wyzwań pojawiają się dzięki rozwojowi systemów kontroli w zamkniętej pętli, gdzie dane o deformacji w czasie rzeczywistym są wykorzystywane do dynamicznego dostosowywania parametrów spawania lub trajektorii robotów. To podejście minimalizuje wady i kompensuje odchylenia w miarę ich występowania. Dodatkowo, postępy w technologii cyfrowych bliźniaków umożliwiają wirtualne modelowanie i symulację procesów spawania, co pozwala na monitorowanie predykcyjne i proaktywne interwencje przed wystąpieniem znaczących deformacji. Współpraca między przemysłem a instytucjami badawczymi, takimi jak te prowadzone przez Krajowy Instytut Standardów i Technologii oraz Towarzystwo Fraunhofera, przyspiesza wdrażanie tych rozwiązań, napędzając poprawę zarówno dokładności, jak i efektywności monitorowania deformacji spawów w zautomatyzowanych środowiskach.

Przyszłe trendy: Inteligentne fabryki i autonomiczna kontrola jakości

Ewolucja inteligentnych fabryk zasadniczo przekształca monitorowanie deformacji spawów w zautomatyzowanej produkcji robotycznej. W miarę jak zasady Przemysłu 4.0 zyskują na znaczeniu, integracja zaawansowanych czujników, obliczeń brzegowych i sztucznej inteligencji (AI) umożliwia tworzenie autonomicznych systemów zapewnienia jakości w czasie rzeczywistym. Systemy te nieustannie zbierają i analizują dane z procesów spawania, wykrywając anomalie deformacji z niespotykaną prędkością i dokładnością. Na przykład, technologie wizyjne i skanowania laserowego są obecnie bezpośrednio integrowane w komórkach spawalniczych robotów, zapewniając pomiary geometrii spawów i deformacji w wysokiej rozdzielczości, bez kontaktu, w miarę produkcji każdego złącza (Siemens).

Patrząc w przyszłość, zbieżność cyfrowych bliźniaków i chmurowych analiz jeszcze bardziej poprawi predykcyjne utrzymanie i optymalizację procesów. Cyfrowe bliźniaki—wirtualne repliki fizycznych systemów spawalniczych—pozwalają producentom symulować i przewidywać wyniki deformacji w różnych warunkach, umożliwiając proaktywne dostosowania parametrów robotycznych przed wystąpieniem wad (GE Digital). Dodatkowo, przyjęcie łączności 5G w inteligentnych fabrykach ułatwi płynny wymianę danych między robotami, czujnikami a centralnymi platformami zapewnienia jakości, wspierając autonomiczne podejmowanie decyzji i kontrolę w zamkniętej pętli (Ericsson).

Ostatecznie te postępy kierują przemysł w stronę w pełni autonomicznego zapewnienia jakości, gdzie monitorowanie deformacji spawów jest nie tylko zautomatyzowane, ale także samodostosowujące się. Ta zmiana obiecuje zmniejszenie interwencji człowieka, minimalizację wad i zwiększenie wydajności, umieszczając inteligentne fabryki na czołowej pozycji w zakresie doskonałości produkcji nowej generacji.

Podsumowanie: Droga naprzód dla monitorowania deformacji spawów

Przyszłość monitorowania deformacji spawów w zautomatyzowanej produkcji robotycznej jest przygotowana na znaczące postępy, napędzane integracją inteligentnych czujników, analityki w czasie rzeczywistym i systemów adaptacyjnych. W miarę jak środowiska produkcyjne stają się coraz bardziej złożone, a zapotrzebowanie na wysokoprecyzyjne spawy rośnie, zdolność do wykrywania, kwantyfikowania i kompensowania deformacji spawów w czasie rzeczywistym będzie kluczowa dla zapewnienia jakości produktu i efektywności procesu. Nowe technologie, takie jak uczenie maszynowe i wizja komputerowa, umożliwiają dokładniejsze prognozowanie i wczesne wykrywanie deformacji, pozwalając systemom robotycznym dynamicznie dostosowywać parametry spawania i trajektorie w locie. To nie tylko minimalizuje przeróbki i odpady materiałowe, ale także wspiera produkcję bardziej złożonych i lekkich struktur, szczególnie w branżach takich jak motoryzacja i lotnictwo.

Jednakże, wyzwania pozostają w zakresie integracji czujników, fuzji danych oraz rozwoju solidnych algorytmów zdolnych do niezawodnego działania w surowych warunkach przemysłowych. Standaryzacja protokołów monitorowania i interoperacyjność między różnymi platformami robotycznymi będą również niezbędne dla szerokiego przyjęcia. Kontynuacja współpracy między przemysłem, akademią i organizacjami normalizacyjnymi będzie konieczna, aby sprostać tym przeszkodom i przekształcić przełomy badawcze w skalowalne, rzeczywiste rozwiązania. W miarę dojrzewania tych technologii, monitorowanie deformacji spawów stanie się integralną częścią ekosystemu cyfrowej produkcji, wspierając wizję w pełni autonomicznych, samodostosowujących się linii produkcyjnych. Aby uzyskać dalsze informacje na temat bieżących badań i działań w zakresie normalizacji, zobacz zasoby z Międzynarodowej Organizacji Normalizacyjnej oraz Krajowego Instytutu Standardów i Technologii.

Źródła i odniesienia

- Międzynarodowa Organizacja Normalizacyjna

- Amerykańskie Towarzystwo Spawalnicze

- Krajowy Instytut Standardów i Technologii

- Towarzystwo Fraunhofera

- FANUC America

- ABB Robotics

- Boeing Commercial Airplanes

- Siemens

- GE Digital