Technologia Jettingu Ujawniona: Jak Wysokowydajna Produkcja Przyrostowa Jest Przekształcana przez Precyzyjne Osadzanie Materiału. Odkryj Przełomy Napędzające Efektywność Produkcji Nowej Generacji.

- Wprowadzenie do Technologii Jettingu w Produkcji Przyrostowej

- Podstawowe Zasady i Mechanizmy Procesów Jettingu

- Zalety Jettingu dla Wysokowydajnej Produkcji

- Kompatybilność Materiałów i Innowacje w Atramentach Jettingowych

- Architektury Systemów: Głowice Drukujące, Dysze i Automatyzacja

- Prędkość, Rozdzielczość i Skalowalność: Metryki Wydajności

- Wyzwania i Ograniczenia w Zastosowaniach Przemysłowych

- Studia Przypadków: Sukcesy Jettingu w Wysokowydajnej Produkcji w Rzeczywistym Świecie

- Przyszłe Trendy i Nowe Badania w Technologii Jettingu

- Podsumowanie: Ewoluująca Rola Jettingu w Produkcji Przyrostowej

- Źródła i Odniesienia

Wprowadzenie do Technologii Jettingu w Produkcji Przyrostowej

Technologia jettingu stała się kluczowym podejściem w ewolucji produkcji przyrostowej (AM), szczególnie w zastosowaniach wymagających wysokiej wydajności i precyzji. W swojej istocie technologia jettingu polega na kontrolowanym osadzaniu kropli materiału budowlanego—takiego jak fotopolimery, metale czy ceramika—na podłożu, warstwa po warstwie, w celu wytworzenia skomplikowanych struktur trójwymiarowych. Ta metoda różni się od innych technik AM dzięki swojej zdolności do selektywnego osadzania materiału tylko tam, gdzie jest to potrzebne, minimalizując odpady i umożliwiając drukowanie wielomateriałowe lub wielokolorowe w ramach jednego procesu budowy.

W kontekście wysokowydajnej produkcji przyrostowej technologia jettingu oferuje kilka zalet. Jej wrodzona architektura skalowalna pozwala na integrację wielu dysz lub głowic drukujących, znacznie zwiększając prędkość budowy i wydajność. Ta skalowalność jest kluczowa dla zastosowań przemysłowych, gdzie wymagane są szybkie prototypowanie i masowa personalizacja. Ponadto systemy jettingowe mogą osiągać wysoką rozdzielczość i szczegółowość detali, co czyni je odpowiednimi dla branż takich jak elektronika, urządzenia biomedyczne i mikrofluidyka.

Ostatnie postępy w projektowaniu głowic drukujących, formulacji materiałów i kontroli procesów jeszcze bardziej zwiększyły niezawodność i wszechstronność systemów AM opartych na jettingu. Na przykład, innowacje w mechanizmach piezoelektrycznych i termicznych atramentów inkjetowych umożliwiły precyzyjne wyrzucanie szerokiej gamy materiałów funkcjonalnych, rozszerzając zakres technologii jettingu poza tradycyjne polimery, aby obejmować metale i ceramikę. W rezultacie technologia jettingu jest coraz częściej przyjmowana zarówno do prototypowania, jak i produkcji części końcowych w środowiskach produkcji wysokowydajnej ASTM International, Stratasys.

Podstawowe Zasady i Mechanizmy Procesów Jettingu

Technologia jettingu w wysokowydajnej produkcji przyrostowej opiera się na precyzyjnym osadzaniu kropli materiału w celu budowy skomplikowanych struktur warstwa po warstwie. Podstawowa zasada polega na kontrolowanym wyrzucaniu małych objętości materiału—zwykle w zakresie pikolitrów do nanolitrów—przez zestaw dysz. Te dysze są uruchamiane przez różne mechanizmy, najczęściej termiczne, piezoelektryczne lub elektrostatyczne, z których każdy oferuje różne zalety pod względem rozmiaru kropli, częstotliwości i kompatybilności materiałowej. W systemach atramentów termicznych szybkie ogrzewanie tworzy bąbel pary, który popycha kroplę, podczas gdy systemy piezoelektryczne wykorzystują deformację kryształu piezoelektrycznego wywołaną napięciem do generowania impulsów ciśnienia, wyrzucając materiał bez znacznego wzrostu temperatury. To sprawia, że jetting piezoelektryczny jest szczególnie odpowiedni dla polimerów wrażliwych na temperaturę oraz materiałów biologicznych Nature Reviews Materials.

Kluczowym mechanizmem, który wspiera zdolności do wysokowydajnej produkcji, jest równoległe działanie głowic jettingowych, co umożliwia jednoczesne osadzanie na dużych obszarach budowy. Zaawansowane architektury głowic drukujących, takie jak te z setkami lub tysiącami indywidualnie adresowalnych dysz, dramatycznie zwiększają wydajność, jednocześnie utrzymując wysoką rozdzielczość przestrzenną. Precyzyjna synchronizacja wyrzucania kropli, ruchu podłoża i procesów utwardzania (np. utwardzanie UV lub termiczne) jest niezbędna, aby zapewnić wierność warstw i adhezję międzywarstwową w produkcji przyrostowej. Ponadto, właściwości reologiczne materiału jettingowego—lepkość, napięcie powierzchniowe i rozmiar cząstek—muszą być starannie zaprojektowane, aby zapobiec zatykania dysz i zapewnić spójną formację kropli. Te podstawowe zasady i mechanizmy wspólnie umożliwiają technologii jettingu spełnienie wymagań szybkiej, wysokorozdzielczej produkcji przyrostowej dla zastosowań od elektroniki po urządzenia biomedyczne National Institute of Standards and Technology (NIST).

Zalety Jettingu dla Wysokowydajnej Produkcji

Technologia jettingu oferuje kilka wyraźnych zalet dla wysokowydajnej produkcji przyrostowej, co czyni ją preferowanym wyborem dla branż poszukujących szybkich, skalowalnych i elastycznych rozwiązań produkcyjnych. Jedną z głównych korzyści jest jej zdolność do selektywnego i precyzyjnego osadzania materiału, co umożliwia wytwarzanie skomplikowanych geometrii przy minimalnych stratach. W przeciwieństwie do tradycyjnych metod osadzania warstwa po warstwie, jetting może jednocześnie osadzać wiele kropli na szerokim obszarze, znacznie zwiększając prędkość budowy i wydajność. Ta równoległość jest szczególnie korzystna dla dużych serii produkcyjnych lub gdy produkuje się wiele części w jednym cyklu budowy.

Kolejną kluczową zaletą jest kompatybilność systemów jettingowych z szeroką gamą materiałów, w tym fotopolimerami, metalami, ceramiką i substancjami biologicznymi. Ta wszechstronność pozwala producentom dostosować właściwości materiałów do specyficznych wymagań aplikacji, wspierając produkcję funkcjonalnych części o różnorodnych właściwościach mechanicznych i chemicznych. Dodatkowo, technologia jettingu wspiera drukowanie wielomateriałowe, umożliwiając integrację różnych materiałów w jednej kompozycji, co jest cenne przy produkcji części o zróżnicowanych właściwościach lub wbudowanych funkcjonalnościach.

Procesy jettingowe są również z natury cyfrowe i bezkontaktowe, co zmniejsza ryzyko zanieczyszczenia i mechanicznego stresu na delikatnych podłożach. Cyfrowa natura jettingu ułatwia szybkie iteracje projektowe i dostosowywanie, ponieważ zmiany można wprowadzać bezpośrednio z modeli CAD bez potrzeby modyfikacji narzędzi. Ponadto, skalowalność głowic jettingowych—od jednosekcyjnych po duże zestawy—pozwala producentom efektywnie dostosowywać zdolności produkcyjne w odpowiedzi na wahania popytu. Te połączone zalety pozycjonują technologię jettingu jako wiodące rozwiązanie dla wysokowydajnej produkcji przyrostowej w sektorach takich jak elektronika, urządzenia medyczne i dobra konsumpcyjne (Stratasys, HP).

Kompatybilność Materiałów i Innowacje w Atramentach Jettingowych

Kompatybilność materiałów jest kluczowym czynnikiem w rozwoju technologii jettingu dla wysokowydajnej produkcji przyrostowej (AM). Wydajność i niezawodność procesów jettingowych—takich jak atramentowe, jetting materiałowy i jetting wiążący—są w dużej mierze zależne od właściwości fizycznych i chemicznych atramentów lub materiałów wsadowych. Tradycyjne atramenty jettingowe były głównie ograniczone do niskowizkościowych, wodnych formulacji, co ograniczało zakres materiałów do druku i, w konsekwencji, właściwości mechaniczne i funkcjonalne finalnych części. Ostatnie innowacje jednak rozszerzyły paletę kompatybilnych materiałów o fotopolimery, zawiesiny nanopartykułowe metali, ceramikę, a nawet bio-atramenty, umożliwiając wytwarzanie skomplikowanych, wielomateriałowych struktur o dostosowanych właściwościach.

Kluczowe osiągnięcia obejmują inżynierię atramentów z regulowaną reologią, napięciem powierzchniowym i rozkładem rozmiaru cząstek, aby zapewnić stabilną formację kropli i zapobiec zatykania dysz przy wysokiej wydajności. Na przykład, postępy w stabilizacji i dyspersji nanopartykułowych umożliwiły niezawodne jetting atramentów metalowych i ceramicznych, które są niezbędne do wytwarzania gęstych, wysokowydajnych komponentów po krokach przetwarzania, takich jak spiekanie. Dodatkowo, integracja reaktywnych lub utwardzalnych chemii—takich jak żywice utwardzane UV—ułatwiła szybkie krzepnięcie i budowanie warstwa po warstwie, co jest kluczowe dla utrzymania wierności części przy prędkościach przemysłowych. Te innowacje są wspierane przez trwające badania organizacji takich jak National Institute of Standards and Technology i Fraunhofer Society, które koncentrują się na optymalizacji formulacji atramentów i parametrów jettingu dla różnorodnych zastosowań.

Patrząc w przyszłość, rozwój inteligentnych i funkcjonalnych atramentów—zawierających komponenty przewodzące, magnetyczne lub biologicznie aktywne—obiecująco rozszerza możliwości AM opartej na jettingu, torując drogę dla urządzeń i struktur nowej generacji z zintegrowanymi funkcjonalnościami.

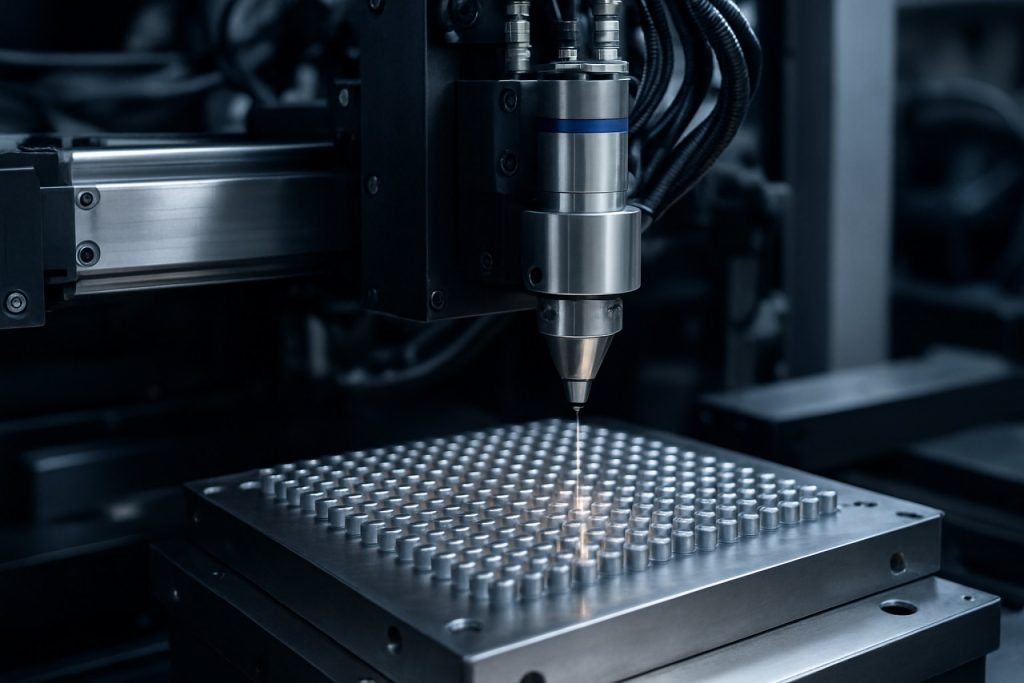

Architektury Systemów: Głowice Drukujące, Dysze i Automatyzacja

Architektura systemu technologii jettingu w wysokowydajnej produkcji przyrostowej jest definiowana przez integrację i optymalizację głowic drukujących, dysz i podsystemów automatyzacji. Głowice drukujące są kluczowymi komponentami odpowiedzialnymi za kontrolowane osadzanie kropli materiału, a ich projekt bezpośrednio wpływa na wydajność, rozdzielczość i kompatybilność materiałową. Nowoczesne systemy wysokowydajne często wykorzystują zestawy piezoelektrycznych lub termicznych głowic drukujących, co umożliwia równoległe wyrzucanie kropli i znacznie zwiększa stawki budowy. Konfiguracja i gęstość tych zestawów głowic drukujących są krytyczne; wyższa liczba dysz i bliższe rozmieszczenie pozwalają na szersze pokrycie i drobniejsze szczegóły, ale również wymagają zaawansowanej synchronizacji i strategii konserwacji, aby zapobiec zatykania i zapewnić jednorodność Xaar plc.

Projektowanie dysz jest równie kluczowe, ponieważ reguluje rozmiar kropli, trajektorię i przepływ materiału. Wprowadzono innowacje takie jak powłoki zapobiegające zwilżaniu, mechanizmy samoczyszczące i dysze o zmiennej aperturze, aby zminimalizować przestoje i utrzymać spójną wydajność jettingu, szczególnie przy przetwarzaniu materiałów lepkich lub obciążonych cząstkami Stratasys Ltd.. Automatyzacja dodatkowo zwiększa wydajność, integrując kalibrację głowicy drukującej, obsługę podłoża i monitorowanie procesu w czasie rzeczywistym. Systemy robotyczne i platformy oparte na taśmach umożliwiają ciągłą lub partiową produkcję, redukując interwencję ręczną i czasy cyklu. Zaawansowane systemy informacji zwrotnej i wizji są coraz częściej wykorzystywane do wykrywania wad, wyrównywania podłoży i dynamicznego dostosowywania parametrów jettingu, zapewniając wysoką wydajność i powtarzalność HP Inc..

Wspólnie, synergia między zaawansowanymi zestawami głowic drukujących, precyzyjnie zaprojektowanymi dyszami a solidnymi ramami automatyzacji stanowi fundament skalowalności i niezawodności systemów wysokowydajnej produkcji przyrostowej opartych na jettingu.

Prędkość, Rozdzielczość i Skalowalność: Metryki Wydajności

Technologia jettingu w wysokowydajnej produkcji przyrostowej jest krytycznie oceniana na podstawie trzech powiązanych metryk wydajności: prędkości, rozdzielczości i skalowalności. Prędkość odnosi się do tempa, w jakim krople materiału są osadzane i krzepną, co bezpośrednio wpływa na wydajność produkcji. Nowoczesne systemy jettingowe, takie jak te wykorzystujące zestawy wielodyszy i zaawansowane architektury głowic drukujących, mogą osiągać stawki osadzania przekraczające setki milimetrów na sekundę, co czyni je odpowiednimi do zastosowań na skalę przemysłową Stratasys. Jednak zwiększanie prędkości często wprowadza wyzwania w utrzymaniu dokładności umiejscowienia kropli i jednorodności warstw.

Rozdzielczość definiuje się jako minimalny rozmiar cechy i grubość warstwy osiągalna przez proces jettingu. Systemy jettingowe o wysokiej rozdzielczości mogą produkować cechy o grubości zaledwie 16 mikronów, co umożliwia wytwarzanie skomplikowanych geometrii i gładkich wykończeń powierzchni 3D Systems. Osiągnięcie wysokiej rozdzielczości zazwyczaj wymaga precyzyjnej kontroli nad rozmiarem kropli, częstotliwością wyrzucania i ruchem podłoża, co może ograniczać maksymalną prędkość budowy z powodu potrzeby wolniejszego, bardziej kontrolowanego osadzania.

Skalowalność odnosi się do zdolności do utrzymania wydajności w miarę zwiększania objętości budowy i wymagań produkcyjnych. Technologia jettingu skaluje się poprzez równoległe działanie głowic drukujących i integrację zautomatyzowanych systemów obsługi materiałów. Jednak zwiększanie skali wprowadza złożoności, takie jak synchronizacja dysz, logistyka dostaw materiałów i zarządzanie termiczne, które muszą być rozwiązane, aby zapewnić spójną jakość części w dużych budowach HP.

Zrównoważenie tych metryk—maksymalizacja prędkości i skalowalności bez poświęcania rozdzielczości—pozostaje centralnym wyzwaniem w zaawansowaniu technologii jettingu dla wysokowydajnej produkcji przyrostowej.

Wyzwania i Ograniczenia w Zastosowaniach Przemysłowych

Pomimo obietnicy szybkiej, precyzyjnej produkcji, technologia jettingu w wysokowydajnej produkcji przyrostowej stoi przed kilkoma wyzwaniami i ograniczeniami, które utrudniają jej szeroką akceptację w przemyśle. Jednym z głównych problemów jest ograniczony zakres materiałów do druku. Procesy jettingowe, takie jak jetting materiałowy i jetting wiążący, często wymagają atramentów lub wiązań o niskiej lepkości, co ogranicza zastosowanie wysokowydajnych polimerów, ceramiki czy metali, które są niezbędne w wymagających zastosowaniach przemysłowych. To ograniczenie materiałowe wpływa na właściwości mechaniczne i funkcjonalne finalnych części, ograniczając ich przydatność do komponentów końcowych w sektorach takich jak lotnictwo i motoryzacja.

Innym istotnym wyzwaniem jest ryzyko zatykania dysz i problemy z konserwacją, szczególnie gdy zajmujemy się atramentami obciążonymi cząstkami lub reaktywnymi. Częste zatykanie może prowadzić do przestojów, zwiększenia kosztów konserwacji i niespójnej jakości druku. Ponadto osiągnięcie jednorodnej formacji kropli i precyzyjnego osadzania przy wysokich prędkościach pozostaje technicznie wymagające, ponieważ zmiany mogą prowadzić do wad, takich jak niekompletne fuzje, porowatość czy chropowatość powierzchni. Te wady kompromitują dokładność wymiarową i integralność strukturalną drukowanych części, co jest krytyczne dla standardów przemysłowych.

Skalowalność również stanowi problem. Chociaż technologia jettingu doskonale sprawdza się w produkcji małych, skomplikowanych części, zwiększenie skali do większych objętości budowy czy wyższej wydajności często wprowadza wyzwania w utrzymaniu spójności druku i kontroli procesów. Dodatkowo, wymagania dotyczące przetwarzania końcowego, takie jak utwardzanie, spiekanie czy infiltracja, mogą dodać złożoności i kosztów, jeszcze bardziej ograniczając konkurencyjność technologii w porównaniu do tradycyjnych metod produkcji. Rozwiązanie tych wyzwań jest kluczowe dla technologii jettingu, aby zrealizować swój pełny potencjał w wysokowydajnych środowiskach przemysłowych (National Institute of Standards and Technology, ASTM International).

Studia Przypadków: Sukcesy Jettingu w Wysokowydajnej Produkcji w Rzeczywistym Świecie

Ostatnie postępy w technologii jettingu umożliwiły znaczące przełomy w wysokowydajnej produkcji przyrostowej (AM), co udowadniają liczne studia przypadków z rzeczywistego świata. Na przykład, Stratasys wdrożył systemy PolyJet z wieloma dyszami w środowiskach przemysłowych, osiągając szybkie prototypowanie i produkcję krótkoseryjną złożonych geometrii i możliwości wielomateriałowych. Ich system J850, na przykład, może produkować części w pełnym kolorze i wielomateriałowe w prędkościach wcześniej nieosiągalnych przy tradycyjnych metodach AM.

Innym godnym uwagi przykładem jest technologia Multi Jet Fusion (MJF) firmy HP Inc., która została przyjęta przez producentów takich jak DSM i Jabil do masowej produkcji funkcjonalnych części końcowych. Zdolność MJF do szybkiego osadzania i fuzji warstw materiału umożliwiła produkcję tysięcy części dziennie, z jednolitą jakością mechaniczną i wysoką rozdzielczością detali.

W sektorze elektroniki, Nano Dimension wykorzystał AM oparty na jettingu do produkcji wielowarstwowych płytek drukowanych (PCB) z wbudowanymi komponentami, znacznie skracając czasy realizacji i umożliwiając szybkie iteracje projektowe. Ich system DragonFly ilustruje, jak jetting może być dostosowany do wysokowydajnej, precyzyjnej produkcji elektronicznej.

Te studia przypadków podkreślają transformacyjny wpływ technologii jettingu w skalowaniu produkcji przyrostowej od prototypowania do prawdziwej produkcji, oferując prędkość, elastyczność i wszechstronność materiałową, które spełniają wymagania nowoczesnego przemysłu.

Przyszłe Trendy i Nowe Badania w Technologii Jettingu

Przyszłość technologii jettingu w wysokowydajnej produkcji przyrostowej kształtowana jest przez szybkie postępy w projektowaniu głowic drukujących, nauce o materiałach i automatyzacji procesów. Jednym z kluczowych trendów jest rozwój systemów jettingowych wielomateriałowych i wielofunkcyjnych, umożliwiających jednoczesne osadzanie różnych materiałów z precyzyjną kontrolą przestrzenną. Ta zdolność jest kluczowa dla wytwarzania skomplikowanych, funkcjonalnie zróżnicowanych lub wielokomponentowych struktur w jednym kroku produkcyjnym, co jest bardzo pożądane w sektorach takich jak elektronika, urządzenia biomedyczne i lotnictwo (Nature Reviews Materials).

Nowe badania koncentrują się również na zwiększeniu wydajności i rozdzielczości systemów jettingowych. Innowacje takie jak zestawy dysz o wysokiej gęstości, zaawansowane algorytmy kontroli kropli i monitorowanie procesu w czasie rzeczywistym są integrowane, aby zwiększyć wydajność bez poświęcania jakości części. Uczenie maszynowe i sztuczna inteligencja są coraz częściej wykorzystywane do dynamicznej optymalizacji parametrów jettingu, co redukuje wady i umożliwia adaptacyjne procesy produkcyjne (Additive Manufacturing).

Kolejnym obiecującym kierunkiem jest rozszerzenie portfela materiałów do druku, w tym wysokowydajnych polimerów, ceramiki, a nawet metali, poprzez nowe formulacje atramentów i hybrydowe techniki jettingu. Badania nad materiałami przyjaznymi dla środowiska i zrównoważonymi zyskują na znaczeniu, zgodnie z globalnymi celami zrównoważonego rozwoju (National Institute of Standards and Technology).

Patrząc w przyszłość, integracja technologii jettingu z innymi procesami przyrostowymi i ubytkowymi, a także przyjęcie cyfrowych bliźniaków i ram przemysłu 4.0, ma na celu dalsze zwiększenie skalowalności, elastyczności i inteligencji systemów wysokowydajnej produkcji przyrostowej.

Podsumowanie: Ewoluująca Rola Jettingu w Produkcji Przyrostowej

Technologia jettingu szybko ewoluowała, stając się fundamentem wysokowydajnej produkcji przyrostowej, oferując unikalne zalety w zakresie prędkości, precyzji i wszechstronności materiałowej. Wraz ze wzrostem zapotrzebowania na masową personalizację i szybkie prototypowanie w różnych branżach, systemy oparte na jettingu—takie jak jetting materiałowy i jetting wiążący—są coraz częściej wykorzystywane ze względu na ich zdolność do osadzania drobnych kropli z wysoką rozdzielczością przestrzenną oraz przetwarzania szerokiej gamy materiałów, od polimerów po metale i ceramikę. Ostatnie postępy w projektowaniu głowic drukujących, formulacji atramentów i kontroli procesów znacznie poprawiły wydajność i niezawodność, umożliwiając produkcję skomplikowanych geometrii na skalę przemysłową.

Patrząc w przyszłość, rola technologii jettingu ma szansę na dalsze rozszerzenie, gdy badania zajmą się obecnymi ograniczeniami, takimi jak zatykanie dysz, kompatybilność materiałowa i wymagania dotyczące przetwarzania końcowego. Integracja z monitorowaniem w czasie rzeczywistym i optymalizacją procesów opartą na sztucznej inteligencji ma na celu zwiększenie spójności i redukcję odpadów, czyniąc jetting bardziej zrównoważonym i opłacalnym rozwiązaniem dla produkcji na dużą skalę. Co więcej, rozwój możliwości druku wielomateriałowego i funkcjonalnie zróżnicowanego otworzy nowe możliwości innowacji w sektorach takich jak lotnictwo, opieka zdrowotna i elektronika.

Podsumowując, technologia jettingu przechodzi transformację z narzędzia prototypowania w solidną platformę do produkcji części końcowych o wysokiej wydajności. Jej ewoluujące możliwości mają na celu redefiniowanie krajobrazu produkcji przyrostowej, wspierając przejście do modeli produkcji cyfrowej, na żądanie i rozproszonej. Kontynuacja inwestycji w badania i przyjęcie przemysłowe będzie kluczowa dla pełnego zrealizowania transformacyjnego potencjału jettingu w nadchodzących latach (ASTM International; National Institute of Standards and Technology).

Źródła i Odniesienia

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension