Odblokowanie Niezrównanych Detali: Jak Technologia Wysokiej Rozdzielczości Zmienia Wytwarzanie Przyrostowe. Odkryj Przełomy, Które Napędzają Mikrofabrykację Nowej Generacji.

- Wprowadzenie do Technologii Wysokiej Rozdzielczości Jetting

- Kluczowe Zasady i Mechanizmy Procesów Jetting

- Kompatybilność Materiałowa i Innowacje w Atramentach Jetting

- Analiza Porównawcza: Jetting vs. Inne Metody Wytwarzania Przyrostowego

- Zastosowania: Od Mikroelektroniki do Urządzeń Biomedycznych

- Wyzwania w Osiąganiu Ultra-Drobnej Rozdzielczości

- Ostatnie Postępy i Nowe Trendy

- Kontrola Jakości i Metrologia dla Wydruków Wysokiej Rozdzielczości

- Perspektywy Przyszłości: Skalowanie i Przyjęcie Przemysłowe

- Źródła i Odniesienia

Wprowadzenie do Technologii Wysokiej Rozdzielczości Jetting

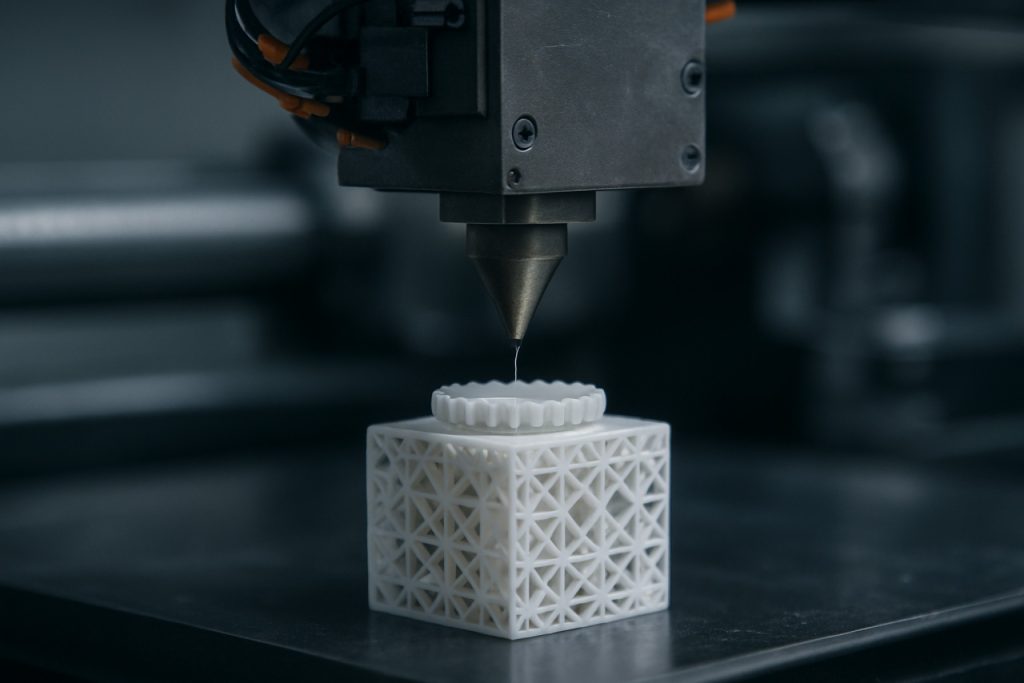

Technologie jetting o wysokiej rozdzielczości reprezentują transformacyjne podejście w ramach wytwarzania przyrostowego, umożliwiając precyzyjne osadzanie materiałów w mikroskalach, a nawet w nanoskali. W przeciwieństwie do tradycyjnych metod opartych na ekstruzji lub fuzji proszków, techniki jetting—takie jak jetting materiałowy i jetting wiążący—wykorzystują głowice drukujące do selektywnego osadzania kropli materiału budowlanego lub środków wiążących, warstwa po warstwie, w celu skonstruowania złożonych geometrii z wyjątkowymi detalami. Ta zdolność jest szczególnie korzystna w zastosowaniach wymagających precyzyjnego definiowania cech, gładkich wykończeń powierzchni i integracji wielu materiałów, takich jak w mikrofluidyce, elektronice i urządzeniach biomedycznych.

Ostatnie postępy w projektowaniu głowic drukujących, kontroli kropli i formułowaniu materiałów znacznie poprawiły osiągalną rozdzielczość, a niektóre systemy są teraz w stanie produkować cechy poniżej 20 mikronów. Te ulepszenia są napędzane innowacjami w technologii atramentów piezoelektrycznych i termicznych, a także rozwojem atramentów na bazie fotopolimerów i nanopartykułowych. Zdolność do precyzyjnego kontrolowania rozmiaru kropli, ich umiejscowienia i kinetyki utwardzania jest kluczowa dla minimalizowania defektów i osiągania wysokiej dokładności wymiarowej. Co więcej, jetting o wysokiej rozdzielczości wspiera wytwarzanie materiałów funkcjonalnie gradientowych i komponentów wbudowanych, rozszerzając swobodę projektowania dla inżynierów i badaczy.

Pomimo tych zalet, pozostają wyzwania związane z kompatybilnością materiałową, prędkością druku i skalowalnością dla produkcji przemysłowej. Trwające badania koncentrują się na rozszerzeniu zakresu materiałów do druku, poprawie wydajności i integracji monitorowania procesów w czasie rzeczywistym, aby zapewnić spójność jakości. Gdy te przeszkody zostaną pokonane, jetting o wysokiej rozdzielczości ma szansę odegrać kluczową rolę w następnej generacji technologii wytwarzania przyrostowego, oferując bezprecedensowe możliwości w zakresie inżynierii precyzyjnej i produkcji dostosowanej do indywidualnych potrzeb National Institute of Standards and Technology, ASTM International.

Kluczowe Zasady i Mechanizmy Procesów Jetting

Jetting o wysokiej rozdzielczości w wytwarzaniu przyrostowym (AM) polega na precyzyjnym osadzaniu kropli materiału w celu skonstruowania złożonych geometrii o drobnych rozmiarach cech. Kluczowa zasada polega na kontrolowanej ejekcji kropli w skali mikro do pikolitrów z głowicy drukującej na podłożu, gdzie twardnieją, tworząc pożądaną strukturę. Proces ten jest regulowany przez kilka kluczowych mechanizmów, w tym formowanie kropli, lot, uderzenie i koalescencję, z których każdy musi być precyzyjnie dostosowany, aby osiągnąć wysoką rozdzielczość i dokładność.

Formowanie kropli zazwyczaj osiąga się poprzez działanie termiczne, piezoelektryczne lub elektrostatyczne, z których każdy oferuje różne zalety pod względem prędkości, kompatybilności materiałowej i kontroli rozmiaru kropli. Na przykład, głowice drukujące piezoelektryczne mogą generować bardzo jednorodne krople o średnicach tak małych jak 10 mikronów, co umożliwia wytwarzanie skomplikowanych mikrostruktur. Właściwości reologiczne materiału jetting—takie jak lepkość i napięcie powierzchniowe—odgrywają kluczową rolę w zapewnieniu stabilnego jettingu i zapobieganiu problemom, takim jak formowanie kropli satelitarnych czy zatykanie dyszy.

Rozdzielczość przestrzenna procesów jetting jest dodatkowo wpływana przez precyzję ruchu głowicy drukującej oraz interakcję między osadzonymi kroplami. Dokładna synchronizacja między ejekcją kropli a pozycjonowaniem podłoża jest niezbędna do minimalizacji błędów umiejscowienia i osiągania ostrych krawędzi cech. Dodatkowo, zachowanie zwilżania podłoża wpływa na rozprzestrzenianie się i koalescencję kropli, co ma wpływ na ostateczną rozdzielczość i wykończenie powierzchni wydrukowanej części. Postępy w projektowaniu głowic drukujących, formułowaniu materiałów i kontroli procesów umożliwiły wspólnie jetting o wysokiej rozdzielczości do produkcji komponentów o rozmiarach cech poniżej 50 mikronów, wspierając zastosowania w elektronice, urządzeniach biomedycznych i mikrofluidyce (Nature Reviews Materials; National Institute of Standards and Technology).

Kompatybilność Materiałowa i Innowacje w Atramentach Jetting

Kompatybilność materiałowa jest kluczowym czynnikiem w osiąganiu jettingu o wysokiej rozdzielczości w wytwarzaniu przyrostowym (AM), ponieważ wydajność i wierność wydrukowanych struktur w dużej mierze zależą od właściwości atramentów jetting. Tradycyjne procesy jetting opierały się głównie na żywicach fotopolimerowych i materiałach termoplastycznych, ale ostatnie innowacje rozszerzyły zakres kompatybilnych materiałów o ceramikę, metale i kompozyty funkcjonalne. Te postępy są napędzane potrzebą atramentów, które nie tylko wykazują odpowiednią lepkość i napięcie powierzchniowe dla precyzyjnego formowania kropli, ale także utrzymują stabilność i reaktywność podczas etapów jettingu i post-processingu.

Jedną z istotnych innowacji jest rozwój atramentów na bazie nanopartykuł, które umożliwiają jetting metali i ceramiki z rozdzielczością sub-mikronową. Te atramenty są zaprojektowane w celu zapobiegania aglomeracji i sedymentacji, co zapewnia spójną wydajność jettingu i wysoką gęstość finalnych części. Dodatkowo, formułowanie atramentów wielomateriałowych pozwala na integrację różnych właściwości—takich jak przewodnictwo elektryczne i wytrzymałość mechaniczną—w obrębie jednego wydrukowanego obiektu, rozszerzając funkcjonalny zakres wysokiej rozdzielczości AM Nature Reviews Materials.

Innym obszarem postępu jest użycie atramentów reaktywnych i reagujących na bodźce, które mogą przechodzić transformacje chemiczne po osadzeniu, umożliwiając wytwarzanie złożonych geometrii i inteligentnych struktur. Kompatybilność tych zaawansowanych atramentów z systemami jettingu o wysokiej rozdzielczości jest ułatwiana przez trwające badania nad modyfikatorami reologicznymi, surfaktantami i nowymi chemiami wiążącymi. W rezultacie, dziedzina ta zmierza w kierunku większej różnorodności materiałowej i funkcjonalności, torując drogę do nowych zastosowań w elektronice, biomedycynie i mikrofabrykacji.

Analiza Porównawcza: Jetting vs. Inne Metody Wytwarzania Przyrostowego

Jetting o wysokiej rozdzielczości wyróżnia się wśród technik wytwarzania przyrostowego (AM) zdolnością do produkcji złożonych geometrii z drobnymi rozmiarami cech, często osiągając rozdzielczości poniżej 50 mikronów. W porównaniu do innych metod AM, takich jak modelowanie osadzenia stopionego (FDM), selektywne spiekanie laserowe (SLS) i stereolitografia (SLA), jetting oferuje unikalne zalety i kompromisy. W przeciwieństwie do FDM, które ekstruzuje filamenty termoplastyczne i jest ograniczone przez średnicę dyszy, jetting osadza krople materiału—zwykle fotopolimerów lub wosków—umożliwiając gładsze powierzchnie i drobniejsze detale. SLS, mimo że jest zdolne do skomplikowanych geometrii i solidnych właściwości mechanicznych, zazwyczaj produkuje szorstkie powierzchnie i jest mniej odpowiednie dla zastosowań wymagających wysokiej wizualnej lub wymiarowej wierności.

SLA, inna technika o wysokiej rozdzielczości, wykorzystuje laser do utwardzania płynnej żywicy warstwa po warstwie. Choć SLA może osiągać porównywalne rozdzielczości do jettingu, często jest wolniejsza w zastosowaniach wielomateriałowych lub kolorowych. Jetting, w przeciwieństwie do tego, może jednocześnie osadzać wiele materiałów lub kolorów, co czyni go idealnym do prototypowania, modeli dentystycznych i urządzeń mikrofluidycznych. Jednak jetting jest zazwyczaj ograniczony do materiałów fotopolimerowych, które mogą nie dorównywać wytrzymałości mechanicznej lub odporności termicznej części SLS lub FDM.

Podsumowując, jetting o wysokiej rozdzielczości doskonale sprawdza się w produkcji szczegółowych, wielomateriałowych i wizualnie dokładnych części, ale może być ograniczony przez wybór materiałów i właściwości mechaniczne. Wybór metody AM powinien zatem być kierowany specyficznymi wymaganiami rozdzielczości, materiału i kontekstu zastosowania. Aby uzyskać więcej informacji, zobacz National Institute of Standards and Technology oraz ASTM International.

Zastosowania: Od Mikroelektroniki do Urządzeń Biomedycznych

Jetting o wysokiej rozdzielczości w wytwarzaniu przyrostowym (AM) stało się technologią transformacyjną, umożliwiając precyzyjne osadzanie materiałów w mikroskalach i nanoskalach. Ta zdolność ma szczególnie duży wpływ w sektorach wymagających złożonych geometrii i drobnych rozmiarów cech, takich jak mikroelektronika i urządzenia biomedyczne. W mikroelektronice, jetting o wysokiej rozdzielczości ułatwia wytwarzanie skomplikowanych wzorów obwodów, połączeń i systemów mikroelektromechanicznych (MEMS) z dokładnością poniżej 10 mikronów. Ta precyzja wspiera miniaturyzację komponentów elektronicznych, co jest niezbędne dla urządzeń nowej generacji, takich jak elastyczne wyświetlacze, czujniki i elektronika noszona. Na przykład, techniki drukowania oparte na atramentach zostały z powodzeniem zastosowane do osadzania atramentów przewodzących i materiałów dielektrycznych, usprawniając produkcję wielowarstwowych struktur elektronicznych z mniejszym odpadem materiałowym i niższymi temperaturami przetwarzania w porównaniu do tradycyjnej fotolitografii National Institute of Standards and Technology.

W dziedzinie biomedycznej, jetting o wysokiej rozdzielczości umożliwia tworzenie implantów dostosowanych do pacjentów, urządzeń mikrofluidycznych i rusztowań inżynierii tkankowej z ściśle kontrolowanymi architekturami. Technologia ta pozwala na precyzyjne umieszczanie bioatramentów, żywych komórek i czynników wzrostu, co jest kluczowe dla wytwarzania funkcjonalnych tkanek i systemów organ-on-chip. Ten poziom kontroli zwiększa żywotność i funkcję komórek, torując drogę dla zaawansowanych zastosowań medycyny regeneracyjnej i spersonalizowanych rozwiązań zdrowotnych National Institute of Biomedical Imaging and Bioengineering. Co więcej, zdolność do druku w wysokiej rozdzielczości wspiera rozwój urządzeń do dostarczania leków i narzędzi diagnostycznych o poprawionej czułości i specyficzności. W miarę jak technologie jettingu o wysokiej rozdzielczości będą się rozwijać, ich zastosowania mają szansę się rozszerzyć, napędzając innowacje w dziedzinie mikroelektroniki i biomedycyny.

Wyzwania w Osiąganiu Ultra-Drobnej Rozdzielczości

Osiągnięcie ultra-drobnej rozdzielczości w jettingu o wysokiej rozdzielczości dla wytwarzania przyrostowego stawia złożony zestaw wyzwań, które obejmują naukę o materiałach, inżynierię sprzętu i kontrolę procesów. Jednym z głównych przeszkód jest precyzyjna kontrola formowania i umiejscowienia kropli. W miarę jak średnice dysz maleją, aby umożliwić drobniejsze cechy, pojawiają się problemy, takie jak zatykanie dyszy, niespójny rozmiar kropli i formowanie kropli satelitarnych, które stają się bardziej wyraźne. Zjawiska te mogą pogarszać wierność druku i ograniczać minimalny osiągalny rozmiar cech. Dodatkowo, właściwości reologiczne materiałów do druku—takie jak lepkość i napięcie powierzchniowe—muszą być ściśle kontrolowane, aby zapewnić niezawodny jetting w skali mikro i nano. Wiele materiałów funkcjonalnych, w tym atramenty przewodzące lub zawiesiny biologiczne, wykazuje nienewtonowskie zachowanie, co dodatkowo komplikuje dynamikę jettingu Nature Reviews Materials.

Stabilność termiczna i mechaniczna głowicy drukującej jest kolejnym istotnym problemem. Jetting o wysokiej rozdzielczości często wymaga precyzyjnej kontroli temperatury, aby utrzymać właściwości materiałów i zapobiec separacji faz lub przedwczesnemu utwardzaniu. Ponadto, wyrównanie i synchronizacja układów wielodyszy stają się coraz trudniejsze w miarę zmniejszania się rozmiarów cech, co prowadzi do potencjalnych błędów rejestracji i zniekształceń wzorów. Kroki post-processingu, takie jak utwardzanie lub spiekanie, mogą również powodować kurczenie się lub odkształcenia, co dodatkowo wpływa na ostateczną rozdzielczość.

Na koniec, kompromis między rozdzielczością a wydajnością pozostaje stałym wyzwaniem. Choć mniejsze krople umożliwiają drobniejsze cechy, zmniejszają również tempo osadzania, co może sprawić, że jetting o wysokiej rozdzielczości będzie mniej opłacalny w przypadku dużych lub przemysłowych zastosowań. Rozwiązanie tych wyzwań wymaga postępów w projektowaniu głowic drukujących, formułowaniu materiałów i monitorowaniu procesów w czasie rzeczywistym National Institute of Standards and Technology (NIST).

Ostatnie Postępy i Nowe Trendy

Ostatnie postępy w jettingu o wysokiej rozdzielczości dla wytwarzania przyrostowego (AM) były napędzane innowacjami w projektowaniu głowic drukujących, formułowaniu materiałów i kontroli procesów. Rozwój głowic drukujących wielomateriałowych i wielodyszy umożliwił osadzanie kropli tak małych jak kilka pikolitrów, co pozwala na rozmiary cech poniżej 10 mikronów. To otworzyło nowe możliwości w wytwarzaniu urządzeń mikrofluidycznych, elastycznej elektroniki i rusztowań biomedycznych z bezprecedensową precyzją. Szczególnie istotna jest integracja algorytmów uczenia maszynowego do monitorowania procesów w czasie rzeczywistym i adaptacyjnej kontroli, co znacznie poprawiło wierność druku i zmniejszyło defekty, jak podkreślono przez National Institute of Standards and Technology (NIST).

Nowe trendy obejmują użycie funkcjonalnych atramentów zawierających nanopartykuły, żywe komórki lub przewodzące polimery, co rozszerza zakres zastosowań dla jettingu o wysokiej rozdzielczości. Systemy hybrydowe, które łączą jetting z innymi technikami AM, takimi jak stereolitografia czy bezpośrednie pisanie laserowe, również zyskują na popularności w produkcji złożonych struktur wieloskaliowych. Co więcej, postępy w metrologii in-situ—takiej jak optyczna tomografia koherentna i obrazowanie wysokiej szybkości—umożliwiają systemy sprzężenia zwrotnego zamkniętego obiegu, które dodatkowo zwiększają rozdzielczość i powtarzalność, jak raportowano przez Lawrence Livermore National Laboratory.

Patrząc w przyszłość, konwergencja nowatorskich materiałów, inteligentnej kontroli procesów i hybrydowych platform produkcyjnych ma szansę przesunąć granice jettingu o wysokiej rozdzielczości, czyniąc go technologią kluczową dla mikrofabrykacji nowej generacji i spersonalizowanych urządzeń medycznych.

Kontrola Jakości i Metrologia dla Wydruków Wysokiej Rozdzielczości

Kontrola jakości i metrologia są kluczowe dla zapewnienia niezawodności i wydajności jettingu o wysokiej rozdzielczości w wytwarzaniu przyrostowym (AM). W miarę jak technologie jetting osiągają rozmiary cech w dziesiątkach mikronów lub poniżej, nawet drobne odchylenia w umiejscowieniu kropli, osadzaniu materiału czy utwardzaniu mogą znacząco wpłynąć na dokładność wymiarową, wykończenie powierzchni i właściwości funkcjonalne finalnej części. Zaawansowane narzędzia metrologiczne, takie jak mikroskopia optyczna o wysokiej rozdzielczości, interferometria światła białego i tomografia komputerowa rentgenowska, są coraz częściej wykorzystywane do charakteryzowania wydrukowanych cech, grubości warstw i wewnętrznych struktur z precyzją sub-mikronową. Techniki te umożliwiają wykrywanie defektów, takich jak puste przestrzenie, niekompletne utwardzanie czy niedopasowane warstwy, które często są niewidoczne gołym okiem lub konwencjonalnymi metodami inspekcji.

Monitorowanie w procesie również zyskuje na znaczeniu, wykorzystując wizję maszynową i systemy sprzężenia zwrotnego w czasie rzeczywistym do wykrywania i korygowania błędów podczas drukowania. Na przykład, systemy kontroli zamkniętego obiegu mogą dostosowywać parametry jettingu w locie na podstawie danych z czujników, co zmniejsza ryzyko błędów kumulacyjnych i poprawia wydajność. Organizacje normalizacyjne opracowują protokoły do pomiaru i weryfikacji części AM o wysokiej rozdzielczości, mając na celu harmonizację standardów jakości w całej branży. Integracja danych metrologicznych z cyfrowymi bliźniakami i symulacją procesów dodatkowo poprawia przewidywalną kontrolę jakości, umożliwiając producentom przewidywanie i minimalizowanie defektów, zanim się pojawią w fizycznej części. W miarę wzrostu zapotrzebowania na komponenty w skali mikro i materiały funkcjonalnie gradientowe, solidna kontrola jakości i metrologia pozostaną niezbędne dla rozwoju i przyjęcia przemysłowego technologii jettingu o wysokiej rozdzielczości w wytwarzaniu przyrostowym (National Institute of Standards and Technology, International Organization for Standardization).

Perspektywy Przyszłości: Skalowanie i Przyjęcie Przemysłowe

Przyszłość jettingu o wysokiej rozdzielczości w wytwarzaniu przyrostowym (AM) jest gotowa na znaczną transformację, gdy technologia dojrzewa i skaluje się w kierunku szerszego przyjęcia przemysłowego. Jednym z głównych wyzwań jest utrzymanie precyzji na poziomie mikronów przy jednoczesnym zwiększaniu wydajności i objętości produkcji, co jest niezbędne dla opłacalnej produkcji masowej. Oczekuje się, że postępy w projektowaniu głowic drukujących, jettingu wielomateriałowego i monitorowaniu procesów w czasie rzeczywistym rozwiążą te problemy ze skalowalnością, umożliwiając wytwarzanie większych i bardziej złożonych komponentów bez utraty rozdzielczości czy właściwości materiałowych.

Sektory przemysłowe, takie jak elektronika, urządzenia biomedyczne i mikrofluidyka, są szczególnie dobrze przygotowane, aby skorzystać z tych postępów. Na przykład, zdolność do osadzania funkcjonalnych atramentów z dokładnością poniżej 10 mikronów otwiera nowe możliwości dla drukowanych płytek obwodowych i urządzeń lab-on-a-chip, gdzie miniaturyzacja i integracja są kluczowe. Jednak powszechna adopcja będzie zależała od opracowania solidnych, powtarzalnych procesów oraz standaryzacji materiałów i protokołów zapewnienia jakości. Współpraca między producentami sprzętu, dostawcami materiałów a użytkownikami końcowymi jest niezbędna do ustanowienia tych standardów i przyspieszenia przejścia od prototypowania do produkcji na pełną skalę.

Patrząc w przyszłość, integracja sztucznej inteligencji i uczenia maszynowego w celu optymalizacji procesów, a także przyjęcie cyfrowych bliźniaków do przewidywalnego utrzymania i kontroli jakości, prawdopodobnie jeszcze bardziej zwiększy niezawodność i efektywność systemów jettingu o wysokiej rozdzielczości. W miarę dojrzewania tych innowacji, jetting o wysokiej rozdzielczości ma szansę stać się technologią kluczową w cyfrowym wytwarzaniu, napędzając nowe modele biznesowe i zastosowania w różnych branżach (ASTM International; Fraunhofer Society).

Źródła i Odniesienia

- National Institute of Standards and Technology

- ASTM International

- Nature Reviews Materials

- National Institute of Biomedical Imaging and Bioengineering

- Lawrence Livermore National Laboratory

- International Organization for Standardization

- Fraunhofer Society