Protokóły interfejsu Fieldbus w automatyzacji produkcji: Kręgosłup inteligentnej produkcji. Odkryj, jak nowoczesne protokoły napędzają bezproblemową integrację, sterowanie w czasie rzeczywistym i niezrównaną niezawodność na hali produkcyjnej.

- Wprowadzenie do protokołów interfejsu Fieldbus

- Ewolucja historyczna i przyjęcie w przemyśle

- Porównanie kluczowych protokołów: PROFIBUS, Modbus, Foundation Fieldbus i inne

- Wyzwania integracyjne i rozwiązania w nowoczesnych środowiskach produkcyjnych

- Wpływ na wymianę danych w czasie rzeczywistym i optymalizację procesów

- Rozważania dotyczące bezpieczeństwa w sieciach Fieldbus

- Studia przypadków: protokoły Fieldbus w działaniu

- Przyszłe trendy: rola Fieldbus w Przemyśle 4.0

- Najlepsze praktyki w zakresie wyboru i wdrażania protokołów Fieldbus

- Źródła i odniesienia

Wprowadzenie do protokołów interfejsu Fieldbus

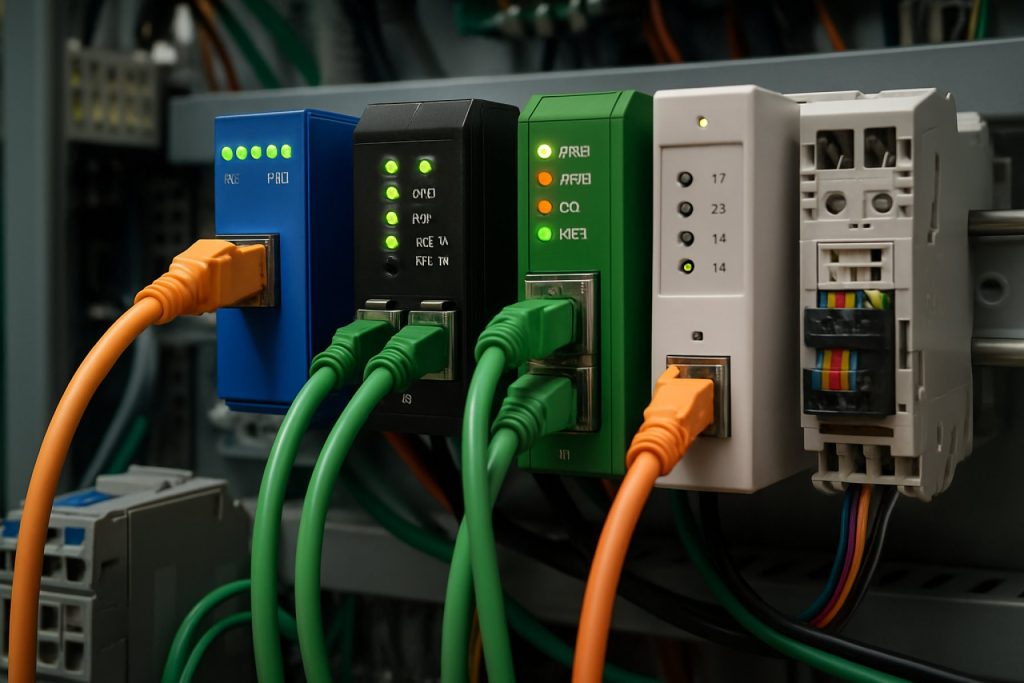

Protokoły interfejsu Fieldbus są integralną częścią nowoczesnej automatyzacji produkcji, zapewniając ustandaryzowaną komunikację cyfrową między urządzeniami polowymi, takimi jak czujniki, siłowniki i kontrolery. W przeciwieństwie do tradycyjnego okablowania punkt-punkt, systemy fieldbus umożliwiają komunikację wielu urządzeń za pośrednictwem jednego kabla, znacznie redukując złożoność okablowania i zwiększając elastyczność systemu. Ta zmiana miała kluczowe znaczenie w wspieraniu rosnących wymagań dotyczących wydajności, skalowalności i wymiany danych w czasie rzeczywistym w środowiskach przemysłowych.

Ewolucja protokołów fieldbus była napędzana potrzebą interoperacyjności, niezawodności i deterministycznej komunikacji w zautomatyzowanych ustawieniach produkcyjnych. Protokóły takie jak PROFIBUS, FOUNDATION Fieldbus i DeviceNet stały się standardami branżowymi, z których każdy oferuje unikalne cechy dostosowane do specyficznych wymagań aplikacji. Na przykład, PROFIBUS International podkreśla szybką wymianę danych i solidną diagnostykę, podczas gdy FOUNDATION Fieldbus grupy FieldComm wspiera rozproszoną kontrolę i zaawansowane zarządzanie procesami.

Przyjęcie protokołów fieldbus umożliwiło producentom osiągnięcie większej przejrzystości procesów, predykcyjne utrzymanie oraz bezproblemową integrację z systemami przedsiębiorstwa wyższego poziomu. W miarę jak automatyzacja produkcji nadal ewoluuje w kierunku Przemysłu 4.0, technologie fieldbus coraz bardziej zbliżają się do rozwiązań opartych na Ethernet, co dodatkowo zwiększa łączność i dostępność danych w całym krajobrazie produkcyjnym. Zrozumienie roli i możliwości różnych protokołów interfejsu fieldbus jest niezbędne do projektowania efektywnych, odpornych na przyszłość systemów automatyzacji.

Ewolucja historyczna i przyjęcie w przemyśle

Historyczna ewolucja protokołów interfejsu fieldbus w automatyzacji produkcji odzwierciedla nieustanne dążenie branży do większej interoperacyjności, niezawodności i wydajności. W początkowych dniach automatyzacji przemysłowej dominowało okablowanie punkt-punkt, co prowadziło do skomplikowanych, sztywnych i kosztownych instalacji. Lata 80. i 90. XX wieku przyniosły pojawienie się cyfrowych protokołów fieldbus, takich jak PROFIBUS, FOUNDATION Fieldbus i DeviceNet, które umożliwiły komunikację wielu urządzeń za pośrednictwem jednej sieci, znacznie redukując złożoność okablowania i zwiększając możliwości wymiany danych. Protokóły te zostały opracowane przez konsorcja branżowe i organy normalizacyjne, takie jak PROFIBUS & PROFINET International i grupa FieldComm, aby zaspokoić potrzebę otwartych, neutralnych wobec dostawców standardów komunikacyjnych.

Przyjęcie protokołów fieldbus przyspieszyło, gdy producenci dostrzegli korzyści płynące z poprawy diagnostyki, centralnej kontroli i łatwiejszej integracji urządzeń od różnych dostawców. Wprowadzenie protokołów opartych na Ethernet, takich jak PROFINET i EtherNet/IP, w latach 2000-ych dodatkowo przyspieszyło adopcję, wykorzystując istniejącą infrastrukturę IT i umożliwiając komunikację w czasie rzeczywistym. Dziś protokoły fieldbus są integralną częścią nowoczesnej automatyzacji produkcji, wspierając aplikacje od produkcji dyskretnej po przemysł procesowy. Trwająca konwergencja technologii operacyjnej (OT) i technologii informacyjnej (IT), napędzana inicjatywami Przemysłu 4.0, wciąż kształtuje ewolucję standardów fieldbus, z rosnącym naciskiem na interoperacyjność, cyberbezpieczeństwo i bezproblemową integrację z systemami opartymi na chmurze (ODVA).

Porównanie kluczowych protokołów: PROFIBUS, Modbus, Foundation Fieldbus i inne

W automatyzacji produkcji kilka protokołów interfejsu fieldbus wyłoniło się jako standardy branżowe, z których każdy oferuje różne cechy dostosowane do specyficznych wymagań aplikacji. Wśród najbardziej znanych są PROFIBUS, Modbus i Foundation Fieldbus, a także inne, takie jak DeviceNet i EtherCAT, które również zyskały szeroką akceptację.

PROFIBUS, opracowany przez PROFIBUS & PROFINET International, jest znany z solidnej komunikacji w czasie rzeczywistym i wszechstronności zarówno w środowiskach produkcji procesowej, jak i dyskretnej. Obsługuje zarówno cykliczną, jak i acykliczną wymianę danych, co czyni go odpowiednim do złożonych zadań automatyzacji.

Modbus, zarządzany przez Modbus Organization, jest ceniony za swoją prostotę i otwartość. Działa głównie w konfiguracji master-slave i jest szeroko stosowany do łączenia urządzeń elektronicznych przemysłowych za pośrednictwem sieci szeregowych (Modbus RTU/ASCII) lub Ethernet (Modbus TCP). Jego prosta implementacja doprowadziła do szerokiej kompatybilności między urządzeniami.

Foundation Fieldbus, zarządzany przez grupę FieldComm, jest zaprojektowany specjalnie do automatyzacji procesów. W przeciwieństwie do tradycyjnego okablowania punkt-punkt, umożliwia rozproszoną kontrolę, pozwalając urządzeniom polowym na wykonywanie funkcji kontrolnych, co zmniejsza obciążenie centralnych kontrolerów i zwiększa niezawodność systemu.

Inne protokoły, takie jak DeviceNet i EtherCAT, oferują unikalne zalety. DeviceNet doskonale sprawdza się w sieciach na poziomie urządzeń, podczas gdy EtherCAT jest zoptymalizowany do szybkiej, deterministycznej komunikacji w kontrolowaniu ruchu i aplikacjach w czasie rzeczywistym.

Wybór odpowiedniego protokołu zależy od takich czynników, jak wymagane przepustowości danych, topologia sieci, kompatybilność urządzeń oraz specyficzne wymagania środowiska automatyzacji. Należy dokładnie ocenić mocne i słabe strony każdego protokołu, aby zapewnić optymalną integrację i wydajność w systemach automatyzacji produkcji.

Wyzwania integracyjne i rozwiązania w nowoczesnych środowiskach produkcyjnych

Integracja różnych protokołów interfejsu fieldbus w nowoczesnych środowiskach produkcyjnych stawia znaczące wyzwania z powodu proliferacji standardów własnościowych i otwartych, takich jak PROFIBUS, Modbus, EtherCAT i DeviceNet. Każdy protokół ma unikalne mechanizmy komunikacyjne, formaty danych i wymagania czasowe, co komplikuje bezproblemową interoperacyjność między urządzeniami od różnych dostawców. Stare urządzenia często polegają na starszych protokołach, podczas gdy nowsze systemy mogą przyjmować rozwiązania oparte na Ethernet, co prowadzi do problemów z kompatybilnością i zwiększonej złożoności systemu.

Jednym z głównych wyzwań jest zapewnienie wymiany danych w czasie rzeczywistym i synchronizacji w heterogenicznych sieciach. Protokoły fieldbus różnią się w zakresie wsparcia dla deterministycznej komunikacji, co jest krytyczne dla czasowo wrażliwych zadań automatyzacji. Ponadto integracja funkcji bezpieczeństwa i diagnostyki w różnych protokołach może być uciążliwa, ponieważ każdy standard może implementować te funkcje w inny sposób.

Aby sprostać tym wyzwaniom, producenci coraz częściej wdrażają bramki protokołów i konwertery interfejsów, które tłumaczą dane między niekompatybilnymi systemami fieldbus. Rozwiązania pośrednie i standardy komunikacji przemysłowej, takie jak OPC UA, zapewniają jednolity model danych i bezpieczną, niezależną od platformy komunikację, ułatwiając integrację w różnych urządzeniach i sieciach (OPC Foundation). Ponadto przyjęcie technologii Ethernet przemysłowego i sieci o czasie rzeczywistym (TSN) pomaga zlikwidować przepaść między starymi systemami fieldbus a nowoczesnymi, szybkimi sieciami (IEEE 802.1 Time-Sensitive Networking Task Group).

Ostatecznie, skuteczna integracja w automatyzacji produkcji wymaga starannego planowania, solidnej architektury sieci oraz stosowania ustandaryzowanych ram komunikacyjnych, aby zapewnić interoperacyjność, skalowalność i odporną na przyszłość automatyzację systemów.

Wpływ na wymianę danych w czasie rzeczywistym i optymalizację procesów

Protokoły interfejsu fieldbus odgrywają kluczową rolę w umożliwieniu wymiany danych w czasie rzeczywistym i optymalizacji procesów w środowiskach automatyzacji produkcji. Umożliwiając bezproblemową, deterministyczną komunikację między urządzeniami polowymi—takimi jak czujniki, siłowniki i kontrolery—te protokoły zapewniają, że krytyczne dane procesowe są przesyłane z minimalnym opóźnieniem i wysoką niezawodnością. Ta zdolność do działania w czasie rzeczywistym jest niezbędna w aplikacjach wymagających natychmiastowego sprzężenia zwrotnego i kontroli, takich jak regulacja procesów w pętli zamkniętej i blokady bezpieczeństwa.

Protokoły takie jak PROFIBUS International i EtherNet/IP od ODVA są zaprojektowane w celu wsparcia transferu danych wrażliwych na czas, wykorzystując mechanizmy takie jak priorytetowe przesyłanie wiadomości i zsynchronizowane cykle zegara. Umożliwia to precyzyjną koordynację rozproszonych urządzeń, zmniejszając zmienność procesów i umożliwiając strategie predykcyjnego utrzymania. Na przykład, wykorzystanie protokołu FOUNDATION Fieldbus grupy FieldComm pozwala na zaawansowaną diagnostykę i zarządzanie aktywami, ponieważ urządzenia mogą nieprzerwanie raportować swój status i metryki wydajności w czasie rzeczywistym.

Wpływ na optymalizację procesów jest znaczący: wymiana danych w czasie rzeczywistym umożliwia zaawansowaną analizę, adaptacyjne algorytmy sterowania i szybkie reakcje na zakłócenia procesów. Prowadzi to do poprawy jakości produktów, zmniejszenia przestojów i zwiększenia efektywności energetycznej. Ponadto interoperacyjność zapewniana przez ustandaryzowane protokoły fieldbus upraszcza integrację systemów i skalowalność, wspierając przejście w kierunku inteligentnej produkcji i inicjatyw Przemysłu 4.0. Podsumowując, protokoły interfejsu fieldbus są fundamentem osiągania wydajnych, opartych na danych systemów automatyzacji produkcji.

Rozważania dotyczące bezpieczeństwa w sieciach Fieldbus

Bezpieczeństwo jest kluczową kwestią dla sieci fieldbus w automatyzacji produkcji, ponieważ te systemy coraz częściej łączą się z IT przedsiębiorstwa i Przemysłowym Internetem Rzeczy (IIoT). Protokoły fieldbus, takie jak PROFIBUS, FOUNDATION Fieldbus i Modbus, zostały pierwotnie zaprojektowane z myślą o niezawodności i wydajności w czasie rzeczywistym, często z minimalnymi wbudowanymi funkcjami bezpieczeństwa. Ten dziedziczony projekt czyni je podatnymi na zagrożenia, takie jak nieautoryzowany dostęp, przechwytywanie danych i manipulacja poleceniami kontrolnymi.

Typowe luki w zabezpieczeniach obejmują brak szyfrowania, słabe mechanizmy uwierzytelniania i podatność na ataki typu replay lub man-in-the-middle. Na przykład, tradycyjny Modbus nie wspiera natywnie szyfrowania ani uwierzytelniania, co umożliwia atakującym przechwytywanie lub modyfikowanie wiadomości w sieci. Podobnie, starsze wersje PROFIBUS i FOUNDATION Fieldbus nie mają solidnych zabezpieczeń, polegając na fizycznej izolacji lub rozwiązaniach własnościowych w celu ochrony.

Aby sprostać tym ryzykom, standardy branżowe i najlepsze praktyki zalecają podejście wielowarstwowe w zakresie bezpieczeństwa. Obejmuje to segmentację sieci, ścisłe kontrole dostępu oraz stosowanie zapór ogniowych i systemów wykrywania intruzów dostosowanych do protokołów przemysłowych. Wprowadzenie rozszerzeń zabezpieczeń, takich jak PROFINET Security Guideline oraz Foundation Fieldbus Security Framework, dostarcza wskazówek dotyczących implementacji uwierzytelniania, szyfrowania i bezpiecznego uruchamiania urządzeń. Dodatkowo, regularne oceny luk w zabezpieczeniach i zarządzanie aktualizacjami są niezbędne do łagodzenia pojawiających się zagrożeń.

W miarę jak systemy automatyzacji produkcji ewoluują, integracja bezpieczeństwa w projektowaniu w sieciach fieldbus jest kluczowa dla zapewnienia ciągłości operacyjnej i ochrony krytycznej infrastruktury przed cyberatakami.

Studia przypadków: protokoły Fieldbus w działaniu

Studia przypadków protokołów interfejsu fieldbus w automatyzacji produkcji ujawniają namacalne korzyści i wyzwania związane z wdrażaniem tych technologii w rzeczywistych środowiskach. Na przykład, wiodący producent samochodów wdrożył PROFIBUS International, aby usprawnić swoje operacje na linii montażowej. Integrując PROFIBUS z programowalnymi kontrolerami logicznymi (PLC) i czujnikami, firma osiągnęła wymianę danych w czasie rzeczywistym, redukując przestoje o 15% i poprawiając ogólną efektywność sprzętu (OEE). Deterministyczna komunikacja zapewniana przez PROFIBUS umożliwiła precyzyjną synchronizację ramion robotów i systemów taśmowych, co zaowocowało wyższą wydajnością i jakością produktów.

W sektorze spożywczym i napojowym, globalny producent przyjął protokół ODVA’s EtherNet/IP, aby zmodernizować swoją fabrykę butelkowania. Migracja z legacy analogowego okablowania do EtherNet/IP umożliwiła bezproblemową integrację urządzeń oraz zdalną diagnostykę. Ta transformacja nie tylko uprościła konserwację, ale także umożliwiła analitykę predykcyjną, prowadząc do 20% redukcji nieplanowanych zdarzeń konserwacyjnych. Otwarta architektura EtherNet/IP ułatwiła interoperacyjność między urządzeniami od różnych dostawców, wspierając elastyczne cele produkcyjne fabryki.

Innym znaczącym przykładem jest wykorzystanie protokołu FOUNDATION Fieldbus grupy FieldComm w zakładzie przetwórstwa chemicznego. Tutaj zdolność protokołu do wsparcia rozproszonej kontroli i zaawansowanej diagnostyki poprawiła niezawodność i bezpieczeństwo procesów. Operatorzy mogli monitorować urządzenia polowe w czasie rzeczywistym, szybko identyfikując i rozwiązując anomalie, zanim przekształciły się w krytyczne awarie.

Te studia przypadków podkreślają, jak protokoły fieldbus, gdy są strategicznie wdrażane, mogą napędzać wydajność, niezawodność i skalowalność w różnych środowiskach automatyzacji produkcji.

Przyszłe trendy: rola Fieldbus w Przemyśle 4.0

W miarę jak Przemysł 4.0 nadal przekształca krajobraz automatyzacji produkcji, rola protokołów interfejsu fieldbus ewoluuje, aby sprostać nowym wymaganiom dotyczących łączności, elastyczności i podejmowania decyzji opartych na danych. Tradycyjne systemy fieldbus, takie jak PROFIBUS i FOUNDATION Fieldbus, od dawna zapewniają niezawodną, deterministyczną komunikację dla urządzeń przemysłowych. Jednak pojawienie się inteligentnych fabryk i Przemysłowego Internetu Rzeczy (IIoT) napędza przesunięcie w kierunku bardziej otwartych, interoperacyjnych i opartych na Ethernet rozwiązaniach.

Jednym z istotnych trendów jest konwergencja protokołów fieldbus z technologiami Ethernet przemysłowego, takimi jak PROFINET i EtherNet/IP. Protokóły te oferują wyższą przepustowość, wymianę danych w czasie rzeczywistym oraz bezproblemową integrację z systemami IT przedsiębiorstwa, umożliwiając zaawansowaną analizę, predykcyjne utrzymanie i zdalne monitorowanie. Przyjęcie technologii sieci o czasie rzeczywistym (TSN) dodatkowo zwiększa możliwości Ethernet, zapewniając deterministyczną komunikację, która wcześniej była zarezerwowana dla tradycyjnych systemów fieldbus (PROFIBUS & PROFINET International).

Innym kluczowym rozwojem jest dążenie do interoperacyjności i standaryzacji. Inicjatywy takie jak OPC UA i inicjatywa Field Level Communications (FLC) mają na celu stworzenie zunifikowanych ram komunikacyjnych, które łączą urządzenia fieldbus z nowoczesnymi architekturami IIoT (OPC Foundation). To zapewnia, że istniejące inwestycje w infrastrukturę fieldbus pozostają istotne, wspierając integrację nowych, inteligentnych urządzeń.

Podsumowując, przyszłość fieldbus w Przemyśle 4.0 leży w hybrydowych architekturach, które łączą solidność ustalonych protokołów z elastycznością i skalowalnością technologii Ethernet i IIoT, torując drogę do bardziej inteligentnych, adaptacyjnych i połączonych środowisk produkcyjnych.

Najlepsze praktyki w zakresie wyboru i wdrażania protokołów Fieldbus

Wybór i wdrażanie protokołów fieldbus w automatyzacji produkcji wymaga strategicznego podejścia, aby zapewnić niezawodność systemu, skalowalność i interoperacyjność. Pierwszą najlepszą praktyką jest przeprowadzenie dokładnej analizy wymagań, uwzględniając takie czynniki, jak wydajność w czasie rzeczywistym, topologia sieci, kompatybilność urządzeń oraz potrzeby rozwoju w przyszłości. Na przykład, protokoły takie jak PROFIBUS International i ODVA’s EtherNet/IP oferują różne mocne strony pod względem prędkości, deterministyczności i wsparcia dla urządzeń, co czyni je odpowiednimi do różnych aplikacji.

Inną kluczową praktyką jest ocena wsparcia dostawcy i dojrzałości ekosystemu. Ustalona protokoły z szerokim przyjęciem w branży, takie jak FOUNDATION Fieldbus i CAN in Automation (CiA), zazwyczaj oferują lepsze wsparcie długoterminowe, szerszy zakres kompatybilnych urządzeń oraz bardziej solidne zasoby diagnostyczne. Testowanie interoperacyjności i certyfikacja, zapewniane przez organizacje takie jak PROFIBUS International, pomagają zapewnić, że urządzenia od różnych producentów mogą komunikować się bezproblemowo.

Podczas wdrażania istotne jest przestrzeganie ustandaryzowanych wytycznych dotyczących instalacji, w tym właściwego zarządzania kablami, uziemienia i ekranowania, aby zminimalizować zakłócenia elektromagnetyczne i utrzymać integralność sygnału. Kompletna dokumentacja i narzędzia symulacji sieci mogą pomóc zidentyfikować potencjalne wąskie gardła lub punkty awarii przed wdrożeniem. Na koniec, bieżące szkolenie personelu konserwacyjnego oraz regularne aktualizacje oprogramowania są kluczowe dla utrzymania wydajności systemu i bezpieczeństwa w czasie.

Przestrzegając tych najlepszych praktyk, organizacje mogą maksymalizować korzyści płynące z protokołów fieldbus, osiągając efektywne, niezawodne i odporne na przyszłość systemy automatyzacji produkcji.

Źródła i odniesienia

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)