Rewolucjonizowanie produkcji filmów wielowarstwowych: jak optymalizacja projektowania matryc współwytłaczania napędza lepszą wydajność i oszczędności kosztów. Odkryj naukę i strategie stojące za produkcją filmów nowej generacji.

- Wprowadzenie do projektowania matryc współwytłaczania w produkcji filmów wielowarstwowych

- Kluczowe zasady optymalizacji projektowania matryc

- Kompatybilność materiałów i zarządzanie interfejsami warstw

- Dynamika przepływu i kontrola jednolitości

- Techniki symulacji i modelowania dla optymalizacji matryc

- Rozwiązywanie powszechnych wyzwań w projektowaniu matryc

- Studia przypadków: rzeczywiste sukcesy w optymalizacji matryc

- Przyszłe trendy i innowacje w projektowaniu matryc współwytłaczania

- Podsumowanie: maksymalizacja jakości i wydajności w produkcji filmów wielowarstwowych

- Źródła i odniesienia

Wprowadzenie do projektowania matryc współwytłaczania w produkcji filmów wielowarstwowych

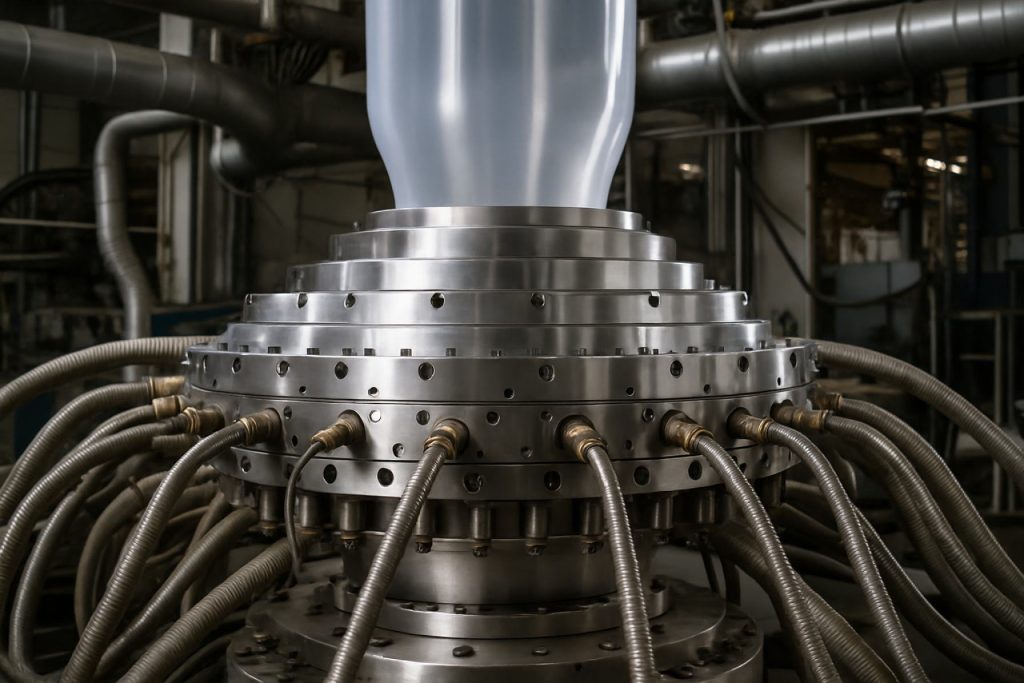

Projektowanie matryc współwytłaczania jest kluczowym aspektem produkcji filmów wielowarstwowych, umożliwiając jednoczesne wytłaczanie wielu warstw polimerowych w celu stworzenia filmów o dostosowanych właściwościach do różnorodnych zastosowań, takich jak opakowania, rolnictwo i urządzenia medyczne. Głównym celem optymalizacji projektowania matryc współwytłaczania jest zapewnienie jednolitej grubości warstw, minimalizacja niestabilności interfejsowych oraz osiągnięcie precyzyjnej kontroli nad rozkładem każdego składnika polimerowego w finalnej strukturze filmu. Proces ten obejmuje integrację zaawansowanych zasad inżynieryjnych, nauki o materiałach i modelowania obliczeniowego w celu rozwiązania problemów takich jak rozkład przepływu, zarządzanie termiczne i kompatybilność między różnymi polimerami.

Ostatnie postępy w obliczeniowej dynamice płynów (CFD) i charakteryzacji reologicznej znacznie zwiększyły zdolność przewidywania i optymalizacji zachowania przepływu w matrycach współwytłaczania. Narzędzia te pozwalają inżynierom symulować złożone interakcje między wieloma stopionymi polimerami, identyfikować potencjalne problemy, takie jak nierównowaga przepływu lub wyciek matrycy, oraz iteracyjnie udoskonalać geometrię matrycy dla optymalnej wydajności. Dodatkowo, przyjęcie modułowych projektów matryc i innowacyjnych technologii bloków zasilających ułatwiło większą elastyczność w konfiguracji warstw i szybkie dostosowanie do zmieniających się wymagań produktowych Techniczne Stowarzyszenie Przemysłu Papierniczego (TAPPI).

Ostatecznie, optymalizacja projektowania matryc współwytłaczania jest niezbędna do produkcji wysokiej jakości filmów wielowarstwowych o spójnych właściwościach, zmniejszonej ilości odpadów materiałowych i poprawionej wydajności procesu. W miarę jak wymagania rynku dotyczące zaawansowanych struktur filmowych nadal rosną, bieżące badania i rozwój metodologii projektowania matryc pozostają kluczowe dla rozwijania możliwości produkcji filmów wielowarstwowych Stowarzyszenie Inżynierów Tworzyw Sztucznych (SPE).

Kluczowe zasady optymalizacji projektowania matryc

Optymalizacja projektowania matryc współwytłaczania dla produkcji filmów wielowarstwowych opiera się na kilku kluczowych zasadach, które bezpośrednio wpływają na jakość produktu, wydajność procesu i wykorzystanie materiałów. Jedną z fundamentalnych zasad jest jednolity rozkład przepływu stopionego materiału we wszystkich warstwach, co zapewnia spójną grubość filmu i zapobiega defektom takim jak linie przepływu, niestabilność interfejsu czy kapsułkowanie warstw. Osiągnięcie tego wymaga precyzyjnej geometrii kanałów, zrównoważonych ścieżek przepływu oraz starannej kontroli długości i szerokości lądów matrycy. Symulacje obliczeniowej dynamiki płynów (CFD) są coraz częściej wykorzystywane do przewidywania i optymalizacji zachowania przepływu w matrycy, co pozwala projektantom identyfikować i łagodzić potencjalne problemy przed wytwarzaniem TAPPI.

Inną krytyczną zasadą jest minimalizacja czasu przebywania i martwych stref w matrycy, co pomaga zapobiegać degradacji materiału i zanieczyszczeniu między warstwami. Jest to szczególnie ważne przy przetwarzaniu polimerów o różnych wrażliwościach termicznych lub lepkościach. Projekt matrycy musi również uwzględniać właściwości reologiczne każdego polimeru, zapewniając, że wartości naprężenia i spadki ciśnienia są kompatybilne ze wszystkimi zaangażowanymi materiałami. Dodatkowo, interfejs między warstwami musi być zarządzany, aby uniknąć mieszania międzywarstwowego lub delaminacji, często poprzez zastosowanie zoptymalizowanych projektów kolektorów i układów kanałów przepływowych Elsevier.

Na koniec, optymalizacja matryc powinna uwzględniać łatwość czyszczenia, konserwacji i dostosowywania do różnych specyfikacji produktów. Modułowe komponenty matryc i regulowane ograniczniki przepływu są często integrowane, aby zwiększyć elastyczność i zredukować czas przestojów podczas zmian produktów. Przestrzegając tych zasad, producenci mogą osiągnąć wysokiej jakości, wolne od defektów filmy wielowarstwowe z poprawioną niezawodnością procesów i opłacalnością.

Kompatybilność materiałów i zarządzanie interfejsami warstw

Kompatybilność materiałów i skuteczne zarządzanie interfejsami warstw są kluczowymi kwestiami w optymalizacji projektowania matryc współwytłaczania dla produkcji filmów wielowarstwowych. Wybór polimerów o kompatybilnych właściwościach reologicznych i termicznych jest niezbędny, aby zapewnić jednolity przepływ, zapobiec niestabilności interfejsowych i osiągnąć mocne przyleganie między warstwami. Niekcompatible materiały mogą prowadzić do problemów, takich jak delaminacja, wady interfejsu lub nierównomierna grubość warstw, co kompromituje właściwości mechaniczne i barierowe finalnego filmu.

Projekt matrycy musi uwzględniać różnice w lepkości stopu, wrażliwości na temperaturę i zachowaniu przepływu każdego polimeru. Często wiąże się to z użyciem dostosowanych kanałów przepływowych, zoptymalizowanych geometrii kolektorów i precyzyjnej kontroli temperatury, aby zsynchronizować przybycie i rozkład każdego strumienia stopu na krawędziach matrycy. Dodatkowo, wprowadzenie środków interfejsowych lub warstw wiążących może być konieczne, aby promować przyleganie między w przeciwnym razie niekompatybilnymi polimerami, co dodatkowo komplikuje projekt matrycy i parametry procesu.

Zaawansowane narzędzia symulacyjne, takie jak obliczeniowa dynamika płynów (CFD), są coraz częściej wykorzystywane do przewidywania i łagodzenia potencjalnych problemów interfejsowych poprzez modelowanie przepływu i interakcji wielu polimerów w matrycy. Narzędzia te umożliwiają projektantom optymalizację wymiarów kanałów, przepływów i profili temperatury, zmniejszając ryzyko defektów i poprawiając ogólną jakość filmu. Wytyczne branżowe i badania prowadzone przez organizacje takie jak Techniczne Stowarzyszenie Przemysłu Papierniczego (TAPPI) i Stowarzyszenie Inżynierów Tworzyw Sztucznych (SPE) dostarczają cennych informacji na temat najlepszych praktyk w zakresie wyboru materiałów i zarządzania interfejsami w współwytłaczaniu wielowarstwowym.

Dynamika przepływu i kontrola jednolitości

W optymalizacji projektowania matryc współwytłaczania dla produkcji filmów wielowarstwowych, zarządzanie dynamiką przepływu i osiąganie jednolitości we wszystkich warstwach są kluczowymi wyzwaniami. Przepływ wielu stopionych polimerów przez matrycę współwytłaczania musi być starannie kontrolowany, aby zapobiec niestabilności interfejsowych, wariacjom grubości warstw oraz defektom takim jak linie przepływu czy kapsułkowanie. Właściwości reologiczne każdego polimeru, w tym lepkość i elastyczność, mają znaczący wpływ na zachowanie przepływu w matrycy. Niezgodności w tych właściwościach mogą prowadzić do nierównych profili prędkości, powodując zniekształcenie warstw lub nierównomierny rozkład grubości na szerokości filmu.

Zaawansowane projekty matryc wykorzystują funkcje takie jak systemy bloków zasilających, geometrie kolektorów (np. matryce T, matryce z wieszakiem lub ogonem ryby) oraz optymalizację kanałów przepływowych, aby zrównoważyć ciśnienie i prędkość dla każdej warstwy. Symulacje obliczeniowej dynamiki płynów (CFD) są coraz częściej wykorzystywane do modelowania i przewidywania wzorców przepływu, co umożliwia inżynierom identyfikowanie i łagodzenie potencjalnych problemów przed fizycznym prototypowaniem. Te symulacje pomagają optymalizować długości lądów matrycy, kształty kanałów i kąty wejścia, aby zapewnić jednolity przepływ i zminimalizować różnice w czasie przebywania, co może wpływać na degradację materiału i przyleganie między warstwami.

Kontrola jednolitości obejmuje również precyzyjne zarządzanie temperaturą, ponieważ gradienty temperatury mogą zmieniać lepkość polimeru i pogarszać nierównowagi przepływu. Systemy monitorowania w czasie rzeczywistym i feedback są często integrowane, aby dynamicznie dostosowywać parametry procesu, zapewniając spójną grubość i jakość warstw. Połączenie testów empirycznych i projektowania opartego na symulacjach doprowadziło do znaczących popraw w jednolitości filmów wielowarstwowych, co zostało udokumentowane przez organizacje takie jak Techniczne Stowarzyszenie Przemysłu Papierniczego (TAPPI) i Stowarzyszenie Inżynierów Tworzyw Sztucznych (SPE).

Techniki symulacji i modelowania dla optymalizacji matryc

Techniki symulacji i modelowania stały się niezbędnymi narzędziami w optymalizacji projektowania matryc współwytłaczania dla produkcji filmów wielowarstwowych. Zaawansowane metody obliczeniowe, takie jak analiza metodą elementów skończonych (FEA) i obliczeniowa dynamika płynów (CFD), umożliwiają inżynierom przewidywanie i analizowanie złożonego zachowania przepływu wielu stopionych polimerów w matrycy. Te symulacje pomagają identyfikować potencjalne problemy, takie jak niestabilności przepływu, wariacje grubości warstw i wady interfejsu przed fizycznym prototypowaniem, znacznie skracając czas i koszty rozwoju.

Nowoczesne platformy symulacyjne umożliwiają szczegółowe modelowanie reologii polimerów nienewtonowskich, gradientów temperatury i efektów lepkosprężystych, które są kluczowe dla dokładnego przewidywania wydajności matryc wielowarstwowych. Poprzez wirtualne dostosowanie geometrii matrycy, wymiarów kanałów i parametrów procesu, inżynierowie mogą optymalizować jednolitość warstw, minimalizować rozkład czasu przebywania i zmniejszać ryzyko degradacji materiałów. Dodatkowo, narzędzia symulacyjne ułatwiają badanie puchnięcia matrycy, spadków ciśnienia i wpływu długości lądów matrycy na rozkład warstw, dostarczając kompleksowego zrozumienia procesu współwytłaczania.

Integracja wyników symulacji z danymi eksperymentalnymi dodatkowo zwiększa niezawodność projektowania matryc. Iteracyjna optymalizacja, wspierana przez cyfrowe bliźniaki i algorytmy uczenia maszynowego, jest coraz częściej przyjmowana w celu udoskonalenia konfiguracji matryc i dostosowania do nowych systemów materiałowych. W rezultacie, symulacja i modelowanie nie tylko przyspieszają innowacje, ale także zapewniają wyższą jakość produktów i wydajność procesów w produkcji filmów wielowarstwowych. Aby uzyskać więcej informacji, zobacz zasoby od Autodesk i Ansys.

Rozwiązywanie powszechnych wyzwań w projektowaniu matryc

Rozwiązywanie powszechnych wyzwań w projektowaniu matryc jest kluczowym aspektem optymalizacji wydajności matryc współwytłaczania w produkcji filmów wielowarstwowych. Jednym z częstych problemów jest nierównomierność warstw, gdzie wariacje w grubości warstwy mogą kompromitować właściwości filmu. Często wynika to z niewłaściwego projektowania kanałów przepływu, niewystarczającej alignacji krawędzi matrycy lub niespójnej kontroli temperatury. Rozwiązywanie tych problemów zazwyczaj wiąże się z udoskonaleniem geometrii matrycy przy użyciu symulacji obliczeniowej dynamiki płynów (CFD), aby zapewnić zrównoważony rozkład przepływu oraz dokonanie precyzyjnych regulacji mechanicznych krawędzi matrycy i kolektorów.

Innym powszechnym wyzwaniem jest niestabilność interfejsu, taka jak niestabilności przepływu lub wady kapsułkowania między warstwami. Można je złagodzić poprzez optymalizację kompatybilności reologicznej polimerów, dostosowanie przepływów oraz precyzyjne dostosowanie profili temperatury w całej matrycy. Dodatkowo, występowanie linii matrycy lub smug jest często związane z zanieczyszczeniem, defektami powierzchniowymi lub martwymi strefami w matrycy. Regularna konserwacja, dokładne protokoły czyszczenia i stosowanie uproszczonych ścieżek przepływu mogą znacząco zmniejszyć takie defekty.

Tworzenie krawędzi i wciąganie są również powszechne, szczególnie w szerokich zastosowaniach filmowych. Można je rozwiązać poprzez modyfikację geometrii wyjścia matrycy, wdrożenie systemów przypinania krawędzi i optymalizację współczynnika rozciągania. Zaawansowane narzędzia diagnostyczne, takie jak czujniki ciśnienia i obrazowanie termalne, są coraz częściej wykorzystywane do monitorowania i rozwiązywania tych problemów w czasie rzeczywistym, umożliwiając szybkie działania korygujące. W celu uzyskania dalszych wskazówek dotyczących rozwiązywania problemów i najlepszych praktyk, zasoby organizacji takich jak Techniczne Stowarzyszenie Przemysłu Papierniczego (TAPPI) i Stowarzyszenie Inżynierów Tworzyw Sztucznych dostarczają kompleksowej dokumentacji technicznej i studiów przypadków.

Studia przypadków: rzeczywiste sukcesy w optymalizacji matryc

Rzeczywiste studia przypadków podkreślają namacalne korzyści z optymalizacji projektowania matryc współwytłaczania w produkcji filmów wielowarstwowych, demonstrując poprawę jakości produktu, wydajności procesu i opłacalności. Na przykład, wiodący producent opakowań wdrożył zaawansowane symulacje obliczeniowej dynamiki płynów (CFD) w celu przeprojektowania swojej matrycy współwytłaczania, co zaowocowało 30% redukcją wariacji grubości warstw i znacznym zmniejszeniem odpadów materiałowych. Ta optymalizacja umożliwiła produkcję filmów o bardziej spójnych właściwościach barierowych, co bezpośrednio poprawiło trwałość opakowań spożywczych (Techniczne Stowarzyszenie Przemysłu Papierniczego).

Innym godnym uwagi przykładem jest integracja zautomatyzowanych systemów regulacji szczeliny matrycy w linii filmów rozdmuchiwanych wielowarstwowych. Dzięki zastosowaniu informacji zwrotnej w czasie rzeczywistym z czujników pomiaru grubości, producent osiągnął szybką korekcję nierówności przepływu, redukując czasy uruchamiania i wskaźniki odpadów o ponad 20%. To podejście nie tylko poprawiło wydajność operacyjną, ale także umożliwiło częstsze zmiany produktów, wspierając większą elastyczność w spełnianiu wymagań klientów (Stowarzyszenie Przemysłu Tworzyw Sztucznych).

Dodatkowo, projekty współpracy między producentami matryc a producentami filmów doprowadziły do rozwoju modułowych projektów matryc, które ułatwiają szybkie konserwacje i adaptacje do nowych formulacji żywic. Te innowacje miały szczególny wpływ na sektory medyczne i elektroniczne, gdzie rygorystyczne wymagania jakościowe wymagają precyzyjnej kontroli warstw (Stowarzyszenie Inżynierów Tworzyw Sztucznych). Łącznie, te studia przypadków podkreślają kluczową rolę optymalizacji projektowania matryc w postępie technologii filmów wielowarstwowych i utrzymaniu konkurencyjności na rynkach o wysokiej wartości.

Przyszłe trendy i innowacje w projektowaniu matryc współwytłaczania

Przyszłość optymalizacji projektowania matryc współwytłaczania w produkcji filmów wielowarstwowych kształtowana jest przez szybkie postępy w modelowaniu obliczeniowym, nauce o materiałach i technologiach produkcyjnych. Jednym z istotnych trendów jest integracja zaawansowanych narzędzi symulacyjnych, takich jak obliczeniowa dynamika płynów (CFD), które umożliwiają precyzyjne przewidywanie i kontrolę przepływu polimerów w złożonych geometriach matryc. Narzędzia te ułatwiają projektowanie matryc, które minimalizują niestabilności przepływu, redukują wady interfejsowe i zapewniają jednolitą grubość warstw, nawet gdy struktury filmów stają się coraz bardziej złożone i funkcjonalne Elsevier.

Inną innowacją jest przyjęcie druku 3D do produkcji matryc. To podejście pozwala na tworzenie wysoko spersonalizowanych i złożonych kanałów matryc, które wcześniej były niemożliwe lub zbyt kosztowne do wytworzenia za pomocą tradycyjnego przetwarzania. Druk 3D przyspiesza również prototypowanie i iterację, umożliwiając szybsze cykle optymalizacji i eksplorację nowych architektur matryc TCT Magazine.

Innowacje materiałowe, takie jak rozwój nowych polimerów i kompatybilizatorów, również wpływają na projektowanie matryc. Te materiały mogą zmniejszać napięcie interfejsowe i poprawiać przyleganie między warstwami, umożliwiając cieńsze i bardziej stabilne filmy wielowarstwowe. Dodatkowo, integracja monitorowania procesu w czasie rzeczywistym i algorytmów uczenia maszynowego staje się potężnym narzędziem do adaptacyjnej kontroli matryc, umożliwiając automatyczne dostosowywanie parametrów procesu w odpowiedzi na zmiany właściwości materiałów lub warunków środowiskowych PlasticsToday.

Łącznie, te trendy napędzają ewolucję projektowania matryc współwytłaczania w kierunku większej elastyczności, wydajności i wydajności produktów, pozycjonując przemysł do zaspokojenia rosnącego zapotrzebowania na zaawansowane filmy wielowarstwowe w zastosowaniach opakowaniowych, medycznych i technologicznych.

Podsumowanie: maksymalizacja jakości i wydajności w produkcji filmów wielowarstwowych

Optymalizacja projektowania matryc współwytłaczania jest kluczowa dla osiągnięcia doskonałej jakości i wydajności operacyjnej w produkcji filmów wielowarstwowych. Zaawansowane projektowanie matryc bezpośrednio wpływa na jednolitość warstw, przyleganie interfejsowe oraz minimalizację defektów, takich jak linie przepływu czy wariacje grubości. Wykorzystując symulacje obliczeniowej dynamiki płynów (CFD) i modelowanie reologiczne, producenci mogą przewidywać i kontrolować zachowanie przepływu polimerów w matrycy, zapewniając spójny rozkład warstw i zmniejszając odpady materiałowe. Integracja precyzyjnej kontroli temperatury i uproszczonych kanałów przepływowych dodatkowo zwiększa stabilność procesu wytłaczania, prowadząc do poprawy spójności produktów i zmniejszenia przestojów.

Ciągła innowacja w projektowaniu matryc, taka jak przyjęcie modułowych i regulowanych komponentów matryc, pozwala na szybkie dostosowanie do zmieniających się specyfikacji produktów i formulacji materiałów. Ta elastyczność jest niezbędna do zaspokojenia ewoluujących wymagań rynków opakowaniowych, medycznych i specjalistycznych filmów. Co więcej, wdrożenie systemów monitorowania i informacji zwrotnej w czasie rzeczywistym umożliwia proaktywne dostosowywanie procesów, minimalizując ryzyko defektów i optymalizując wydajność.

Ostatecznie, synergia między zaawansowanym projektowaniem matryc, kontrolą procesów a wyborem materiałów stanowi fundament maksymalizacji zarówno jakości, jak i wydajności w produkcji filmów wielowarstwowych. W miarę jak przemysł zmierza w kierunku bardziej zrównoważonych i wysokowydajnych filmów, bieżące badania i współpraca z dostawcami technologii, takimi jak Davis-Standard i Windmöller & Hölscher, będą kluczowe. Przyjęcie tych postępów zapewnia, że producenci pozostaną konkurencyjni, dostarczając filmy, które spełniają rygorystyczne wymagania wydajnościowe i regulacyjne.

Źródła i odniesienia

- Techniczne Stowarzyszenie Przemysłu Papierniczego (TAPPI)

- Stowarzyszenie Inżynierów Tworzyw Sztucznych (SPE)

- Stowarzyszenie Przemysłu Tworzyw Sztucznych

- TCT Magazine