Optymalizacja wydajności prototypów w produkcji półprzewodników: Jak nowoczesne techniki rewolucjonizują wczesną produkcję i napędzają przewagę konkurencyjną

- Wprowadzenie: Kluczowa rola wydajności prototypów w sukcesie półprzewodników

- Kluczowe wyzwania w osiąganiu wysokich wydajności prototypów

- Zaawansowane techniki kontroli procesów i monitorowania

- Podejścia oparte na danych: Wykorzystanie AI i uczenia maszynowego do poprawy wydajności

- Projektowanie z myślą o wytwarzalności: Wczesna integracja rozważań dotyczących wydajności

- Analiza przyczyn źródłowych i strategie redukcji defektów

- Studia przypadków: Sukcesy w optymalizacji wydajności prototypów w rzeczywistych warunkach

- Przyszłe trendy: Nowe technologie kształtujące poprawę wydajności

- Podsumowanie: Najlepsze praktyki dla utrzymania doskonałości wydajności prototypów

- Źródła i odniesienia

Wprowadzenie: Kluczowa rola wydajności prototypów w sukcesie półprzewodników

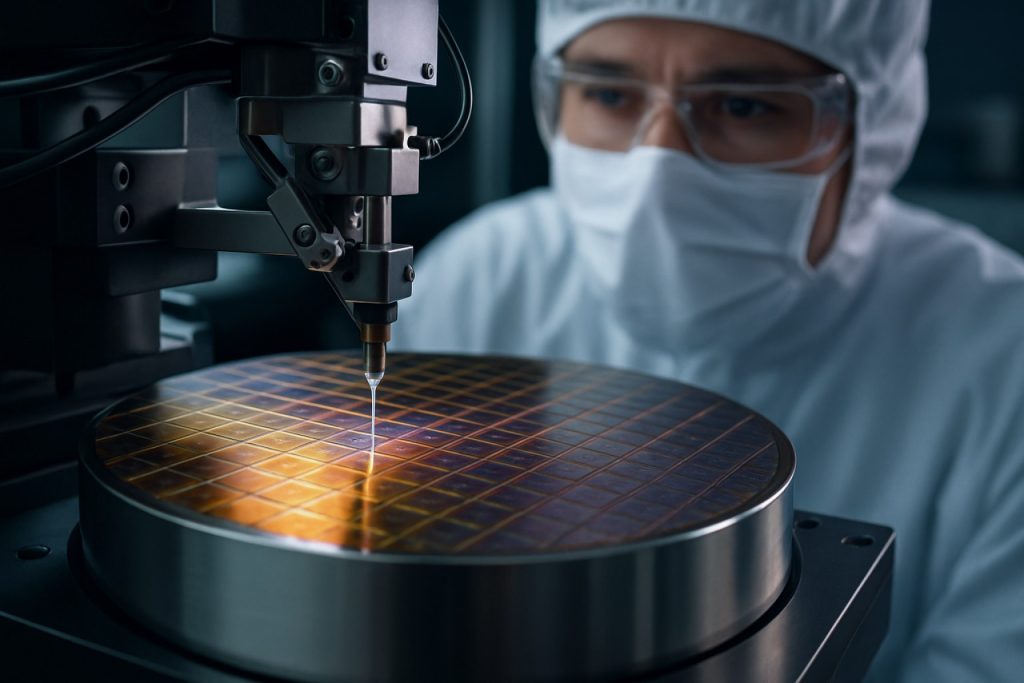

W zaciętej konkurencji w branży produkcji półprzewodników, wydajność osiągnięta w fazie prototypu jest decydującym czynnikiem określającym zarówno techniczną, jak i komercyjną wykonalność nowych urządzeń. Wydajność prototypu odnosi się do proporcji funkcjonalnych układów scalonych wyprodukowanych z początkowej partii wafli, będąc kluczowym wskaźnikiem dojrzałości procesu i solidności projektu. Wysoka wydajność prototypu przyspiesza czas wprowadzenia na rynek, obniża koszty rozwoju i zwiększa prawdopodobieństwo udanej produkcji masowej, podczas gdy niska wydajność może sygnalizować fundamentalne problemy z projektem lub procesem, które mogą zagrozić wprowadzeniu produktu na rynek lub jego rentowności.

Znaczenie optymalizacji wydajności prototypów wzrosło w miarę jak architektury urządzeń stają się coraz bardziej złożone, a rozmiary cech zmniejszają się do skali nanometrów. Wczesne identyfikowanie i łagodzenie czynników wpływających na wydajność — takich jak wady projektowe, zmienność procesów i defekty materiałowe — jest niezbędne, aby uniknąć kosztownych iteracji i opóźnień. Zaawansowane narzędzia analizy wydajności, oparte na danych kontrolowanie procesów oraz bliska współpraca między zespołami projektowymi a produkcyjnymi stały się standardowymi praktykami w maksymalizacji wydajności prototypów i zapewnieniu płynnego przejścia do produkcji na dużą skalę. Jak podkreśla Taiwan Semiconductor Manufacturing Company (TSMC), wczesna nauka wydajności nie tylko poprawia efektywność produkcji, ale także dostarcza cennych informacji zwrotnych do optymalizacji projektów i doskonalenia procesów.

Ostatecznie, zdolność do optymalizacji wydajności prototypów jest kluczowym czynnikiem różnicującym firmy półprzewodnikowe, bezpośrednio wpływającym na jakość produktów, strukturę kosztów i konkurencyjność na rynku. W miarę jak branża nadal przesuwa granice technologii, strategiczne skupienie się na optymalizacji wydajności prototypów pozostanie centralnym elementem osiągania innowacji i sukcesu komercyjnego.

Kluczowe wyzwania w osiąganiu wysokich wydajności prototypów

Osiąganie wysokich wydajności prototypów w produkcji półprzewodników wiąże się z unikalnymi wyzwaniami, które różnią się od tych napotykanych w produkcji na dużą skalę. Jednym z głównych przeszkód jest zmienność procesów, która jest bardziej wyraźna w fazie prototypowania z powodu częstych zmian w projekcie, niedojrzałych przepisów procesowych i ograniczonej statystycznej kontroli procesów. Czynniki te mogą prowadzić do niespójnej wydajności urządzeń i zwiększonej liczby defektów, co utrudnia osiągnięcie celów wydajności niezbędnych do opłacalnego rozwoju SEMI.

Innym istotnym wyzwaniem jest ograniczona dostępność struktur testowych i danych monitorujących. W przeciwieństwie do dojrzałych linii produkcyjnych, uruchomienia prototypów często nie mają kompleksowego pokrycia metrologicznego i inspekcji defektów, co utrudnia szybkie przeprowadzenie analizy przyczyn źródłowych i działań korygujących. Ta niedobór danych może opóźnić identyfikację systematycznych czynników wpływających na wydajność, takich jak niedopasowanie litograficzne, odchylenia profilu trawienia czy zdarzenia zanieczyszczające TSMC.

Dodatkowo, integracja nowych materiałów i architektur urządzeń w prototypach wprowadza nieprzewidziane mechanizmy awarii. Mogą one obejmować zwiększoną wrażliwość na stres wywołany procesem, nowe defekty interfejsu lub nieoczekiwane interakcje między krokami procesu. Brak historycznych danych dotyczących awarii dla tych innowacji dodatkowo komplikuje naukę i optymalizację wydajności Intel.

Wreszcie, presja czasu wprowadzenia na rynek często zmusza do przyspieszonych cykli rozwoju, ograniczając możliwości dokładnej charakterystyki procesów i optymalizacji. Może to prowadzić do suboptymalnych okien procesowych i wyższych początkowych gęstości defektów, co dodatkowo utrudnia wysiłki na rzecz poprawy wydajności w krytycznej fazie prototypowania.

Zaawansowane techniki kontroli procesów i monitorowania

Zaawansowana kontrola procesów (APC) i techniki monitorowania są kluczowe w optymalizacji wydajności prototypów podczas produkcji półprzewodników, gdzie zmienność procesów we wczesnej fazie może znacząco wpływać na wydajność urządzeń i koszty. Systemy APC integrują pozyskiwanie danych w czasie rzeczywistym z strategiami kontroli zwrotnej i przewidywania, aby utrzymać parametry procesów w wąskich tolerancjach, co zmniejsza wskaźniki defektów i zwiększa wydajność. Systemy te wykorzystują czujniki, narzędzia metrologiczne i algorytmy uczenia maszynowego do wykrywania odchyleń i przewidywania potencjalnych czynników wpływających na wydajność, zanim się one ujawnią w finalnym produkcie.

Kluczowe techniki monitorowania obejmują metrologię w linii, która zapewnia natychmiastową informację zwrotną na temat krytycznych wymiarów, grubości filmu i dokładności nakładania, oraz systemy wykrywania i klasyfikacji awarii (FDC), które ciągle analizują sygnały sprzętowe i procesowe w poszukiwaniu anomalii. Dzięki wdrożeniu statystycznej kontroli procesów (SPC) i wirtualnej metrologii, producenci mogą identyfikować subtelne dryfy procesów i awarie sprzętowe, które mogą nie być widoczne w tradycyjnej inspekcji końcowej. Takie proaktywne podejście umożliwia szybkie działania korygujące, minimalizując propagację defektów w kolejnych krokach procesu.

Ostatnie osiągnięcia w APC obejmują integrację sztucznej inteligencji i analizy big data, co pozwala na przewidywalne utrzymanie i adaptacyjne dostosowywanie procesów. Technologie te ułatwiają szybkie identyfikowanie przyczyn utraty wydajności, zwłaszcza w kontekście złożonej, wieloetapowej produkcji prototypów. W rezultacie producenci mogą osiągać wyższą wydajność przy pierwszym przejściu, skracać czas cyklu i przyspieszać przejście z prototypów do produkcji masowej. Po więcej szczegółów, zapraszamy do zapoznania się z zasobami SEMI i Applied Materials.

Podejścia oparte na danych: Wykorzystanie AI i uczenia maszynowego do poprawy wydajności

Podejścia oparte na danych, szczególnie te wykorzystujące sztuczną inteligencję (AI) i uczenie maszynowe (ML), przekształcają optymalizację wydajności prototypów w produkcji półprzewodników. Wykorzystując ogromne ilości danych procesowych, sprzętowych i testowych, modele AI/ML mogą identyfikować subtelne wzorce i korelacje, które mogą umknąć tradycyjnym metodom statystycznym. Te spostrzeżenia umożliwiają wczesne wykrywanie czynników wpływających na wydajność, analizę przyczyn źródłowych oraz przewidywalne utrzymanie, które są kluczowe dla poprawy wydajności prototypów.

Jednym z kluczowych zastosowań jest wykorzystanie algorytmów uczenia nadzorowanego do przewidywania wydajności wafli lub układów scalonych na podstawie parametrów procesowych i danych metrologicznych w linii. Szkoląc modele na danych historycznych, producenci mogą prognozować wyniki wydajności dla nowych prototypów i proaktywnie dostosowywać ustawienia procesów, aby zminimalizować ryzyko. Techniki uczenia nienadzorowanego, takie jak grupowanie i wykrywanie anomalii, pomagają odkrywać wcześniej nieznane źródła zmienności lub zachowań odstających w procesie produkcji, umożliwiając ukierunkowane działania korygujące.

Systemy klasyfikacji defektów napędzane przez AI, wykorzystujące głębokie uczenie, mogą szybko analizować obrazy inspekcji o wysokiej rozdzielczości, aby rozróżnić między łagodnymi a ograniczającymi wydajność defektami, zmniejszając liczbę fałszywych alarmów i przyspieszając identyfikację przyczyn źródłowych. Dodatkowo, uczenie przez wzmocnienie jest badane w celu optymalizacji strategii kontroli procesów w czasie rzeczywistym, dostosowując się do zmieniających się warunków i minimalizując utratę wydajności podczas wczesnych uruchomień prototypów.

Integracja AI/ML w platformy zarządzania wydajnością jest wspierana przez liderów branży i konsorcja, takie jak SEMI i Taiwan Semiconductor Manufacturing Company (TSMC), które opowiadają się za ustandaryzowanymi formatami danych i współpracą analityczną. W miarę jak metody oparte na danych dojrzewają, oczekuje się, że odegrają one coraz bardziej centralną rolę w przyspieszaniu wzrostu wydajności i skracaniu czasu wprowadzenia na rynek zaawansowanych prototypów półprzewodnikowych.

Projektowanie z myślą o wytwarzalności: Wczesna integracja rozważań dotyczących wydajności

Integracja rozważań dotyczących wydajności na najwcześniejszych etapach projektowania półprzewodników — powszechnie określana jako Projektowanie z myślą o wytwarzalności (DfM) — jest kluczową strategią optymalizacji wydajności prototypów. Wprowadzając myślenie skoncentrowane na wydajności do procesu projektowania, inżynierowie mogą proaktywnie adresować potencjalne wyzwania produkcyjne, redukując kosztowne iteracje i przyspieszając czas wprowadzenia na rynek. DfM wymaga bliskiej współpracy między zespołami projektowymi a inżynierami procesowymi w celu identyfikacji i łagodzenia źródeł utraty wydajności, takich jak efekty zależne od układu, zmienność procesów i wrażliwość na defekty.

Kluczowe praktyki DfM obejmują stosowanie zaawansowanych reguł projektowych, które uwzględniają ograniczenia litograficzne, kontrolę wymiarów krytycznych i zmienność okien procesowych. Na przykład, regularność układu i redundancja mogą być wprowadzane w celu zwiększenia tolerancji na defekty, podczas gdy obszary krytyczne narażone na systematyczne defekty mogą być minimalizowane poprzez staranne planowanie i trasowanie. Dodatkowo, narzędzia symulacyjne i modele predykcyjne są wykorzystywane do oceny wytwarzalności wyborów projektowych przed fizycznym wytwarzaniem prototypów, co umożliwia wczesne wykrywanie czynników wpływających na wydajność.

Przyjęcie metodologii DfM wykazało znaczną poprawę wydajności przy pierwszym przejściu, zwłaszcza w miarę jak geometrie urządzeń maleją, a złożoność procesów wzrasta. Normy i wytyczne branżowe, takie jak te dostarczane przez SEMI (Semiconductor Equipment and Materials International) oraz IEEE (Instytut Inżynierów Elektryków i Elektroników), oferują ramy do integracji DfM w cyklu rozwoju półprzewodników. Ostatecznie, wczesna optymalizacja wydajności poprzez DfM nie tylko zwiększa wskaźniki sukcesu prototypów, ale także przyczynia się do obniżenia kosztów produkcji i poprawy niezawodności produktów.

Analiza przyczyn źródłowych i strategie redukcji defektów

Analiza przyczyn źródłowych (RCA) jest fundamentem optymalizacji wydajności prototypów w produkcji półprzewodników, ponieważ systematycznie identyfikuje i adresuje podstawowe czynniki przyczyniające się do utraty wydajności. Złożoność procesów półprzewodnikowych — obejmująca fotolitografię, trawienie, osadzanie i pakowanie — oznacza, że defekty mogą pochodzić z wielu źródeł, w tym awarii sprzętu, zanieczyszczeń materiałowych, zmienności procesów i błędów ludzkich. Skuteczna RCA wykorzystuje kombinację statystycznej kontroli procesów (SPC), analizy trybów awarii i skutków (FMEA) oraz zaawansowanej analizy danych, aby prześledzić defekty do ich źródła, umożliwiając ukierunkowane działania korygujące.

Strategie redukcji defektów są ściśle związane z informacjami uzyskanymi z RCA. Na przykład, gdy powtarzające się zanieczyszczenie cząstkami zostanie przypisane do konkretnego narzędzia lub kroku procesu, producenci mogą wdrożyć skoncentrowane harmonogramy konserwacji, ulepszyć systemy filtracji lub zmodyfikować przepisy procesowe, aby złagodzić problem. Dodatkowo, przyjęcie monitorowania w czasie rzeczywistym i algorytmów uczenia maszynowego pozwala na wczesne wykrywanie dryfów procesów i anomalii, co dalej redukuje występowanie defektów wpływających na wydajność. Zespoły międzyfunkcyjne, w tym inżynierowie procesowi, technicy sprzętu i specjaliści ds. zapewnienia jakości, współpracują w celu wdrożenia i walidacji działań korygujących, zapewniając, że poprawki są utrzymywane w kolejnych uruchomieniach prototypów.

Ramowe programy ciągłego doskonalenia, takie jak Six Sigma i Total Quality Management (TQM), są często integrowane w inicjatywy redukcji defektów, sprzyjając kulturze proaktywnego rozwiązywania problemów i podejmowania decyzji opartych na danych. Systematyczne adresowanie przyczyn źródłowych i wdrażanie solidnych strategii redukcji defektów pozwala producentom półprzewodników znacznie zwiększyć wydajność prototypów, przyspieszyć czas wprowadzenia na rynek i obniżyć koszty rozwoju, co podkreśla SEMI oraz Texas Instruments.

Studia przypadków: Sukcesy w optymalizacji wydajności prototypów w rzeczywistych warunkach

Kilku producentów półprzewodników osiągnęło znaczące poprawy w optymalizacji wydajności prototypów poprzez integrację zaawansowanej analityki, kontroli procesów i współpracy międzyfunkcyjnej. Na przykład, Intel Corporation wdrożył algorytmy uczenia maszynowego do analizy wzorców defektów i przewidywania czynników ograniczających wydajność w wczesnych etapach rozwoju procesu. To podejście umożliwiło szybkie identyfikowanie i łagodzenie przyczyn źródłowych, co skutkowało zgłoszonym wzrostem wydajności przy pierwszym przejściu o 15% dla nowych węzłów procesowych.

Podobnie, Taiwan Semiconductor Manufacturing Company (TSMC) przyjęła statystyczną kontrolę procesów (SPC) w czasie rzeczywistym i zautomatyzowane pętle sprzężenia zwrotnego w swoich liniach pilotażowych. Monitorując ciągle krytyczne parametry procesowe i korelując je z wynikami testów elektrycznych, TSMC zredukowała czasy cyklu prototypów i poprawiła wskaźniki wzrostu wydajności, przyspieszając czas wprowadzenia na rynek zaawansowanych technologii.

Innym znaczącym przykładem jest Samsung Electronics, który wykorzystał cyfrowe bliźniaki i wirtualne modele wytwarzania do symulacji zmienności procesów i optymalizacji strategii projektowania z myślą o wytwarzalności (DFM). To podejście oparte na cyfrowych technologiach pozwoliło firmie Samsung proaktywnie rozwiązywać potencjalne czynniki wpływające na wydajność przed fizycznym prototypowaniem, co prowadziło do wyższych początkowych wydajności i obniżonych kosztów rozwoju.

Te studia przypadków podkreślają wartość metodologii opartych na danych, wczesnego wykrywania defektów i współpracy międzydyscyplinarnej w osiąganiu optymalizacji wydajności prototypów. Sukcesy liderów branży pokazują, że inwestowanie w zaawansowaną kontrolę procesów i analitykę predykcyjną może przynieść wymierne poprawy w wydajności, efektywności kosztowej i jakości produktów w produkcji półprzewodników.

Przyszłe trendy: Nowe technologie kształtujące poprawę wydajności

Przyszłość optymalizacji wydajności prototypów w produkcji półprzewodników kształtowana jest przez zbieżność nowych technologii, które obiecują zrewolucjonizować wykrywanie defektów, kontrolę procesów i analitykę danych. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji (AI) i uczenia maszynowego (ML) w systemy zarządzania wydajnością. Technologie te umożliwiają analizę w czasie rzeczywistym ogromnych zbiorów danych generowanych podczas wytwarzania wafli, co pozwala na przewidywalne utrzymanie, szybką analizę przyczyn źródłowych oraz adaptacyjne dostosowywanie procesów, które minimalizują utratę wydajności Taiwan Semiconductor Manufacturing Company.

Innym przełomowym rozwojem jest przyjęcie zaawansowanych narzędzi metrologicznych i inspekcyjnych, takich jak systemy inspekcji z użyciem e-beam i optycznych o wysokiej rozdzielczości. Narzędzia te zapewniają bezprecedensową czułość na defekty subnanometrowe, umożliwiając wcześniejsze wykrywanie i klasyfikację anomalii ograniczających wydajność w fazie prototypowania KLA Corporation. Dodatkowo, wykorzystanie cyfrowych bliźniaków — wirtualnych replik procesów produkcyjnych — pozwala inżynierom symulować i optymalizować parametry procesów przed fizyczną implementacją, redukując kosztowne cykle prób i błędów Siemens Digital Industries Software.

Ponadto, przejście na heterogeniczną integrację i zaawansowane technologie pakowania, takie jak stosowanie 3D i architektury chipletów, wprowadza nowe wyzwania dotyczące wydajności, ale także możliwości optymalizacji poprzez poprawioną kontrolę procesów i monitorowanie w linii. W miarę jak branża zmierza w kierunku mniejszych węzłów i bardziej złożonych architektur urządzeń, synergia między analityką napędzaną przez AI, zaawansowaną inspekcją a cyfrowym modelowaniem procesów będzie kluczowa w osiąganiu wyższych wydajności prototypów i przyspieszaniu czasu wprowadzenia na rynek nowej generacji urządzeń półprzewodnikowych.

Podsumowanie: Najlepsze praktyki dla utrzymania doskonałości wydajności prototypów

Osiągnięcie i utrzymanie wysokiej wydajności prototypów w produkcji półprzewodników wymaga holistycznego i zdyscyplinowanego podejścia, integrującego zarówno techniczne, jak i organizacyjne najlepsze praktyki. Po pierwsze, solidne zbieranie danych i analityka są niezbędne; wykorzystanie zaawansowanej kontroli procesów (APC) i monitorowania w czasie rzeczywistym umożliwia szybką identyfikację i korekcję czynników wpływających na wydajność. Wdrożenie zasad Projektowania z myślą o wytwarzalności (DfM) na wczesnym etapie projektowania zapewnia, że prototypy są z natury bardziej odporne na zmienność procesów, co zmniejsza ryzyko systematycznych defektów. Współpraca międzyfunkcyjna między zespołami projektowymi, procesowymi i testowymi sprzyja kulturze ciągłego doskonalenia i szybkiej informacji zwrotnej, co jest kluczowe dla wczesnej optymalizacji wydajności.

Regularna analiza przyczyn źródłowych z wykorzystaniem statystycznej kontroli procesów (SPC) i narzędzi analizy awarii pomaga w precyzyjnym wskazywaniu i łagodzeniu źródeł utraty wydajności. Przyjęcie proaktywnego podejścia do konserwacji sprzętu i kalibracji minimalizuje nieplanowane przestoje i dryf procesów, które mogą negatywnie wpływać na wydajność. Ponadto, inwestowanie w szkolenie pracowników zapewnia, że personel jest wyposażony w najnowszą wiedzę i umiejętności do radzenia sobie z ewoluującymi złożonościami procesów. Na koniec, benchmarking w stosunku do standardów branżowych oraz uczestnictwo w konsorcjach lub platformach wymiany wiedzy, takich jak te organizowane przez SEMI i imec, mogą dostarczyć cennych informacji na temat nowych najlepszych praktyk i technologii.

Systematyczne stosowanie tych najlepszych praktyk pozwala producentom półprzewodników nie tylko optymalizować wydajność prototypów, ale także ustanawiać fundament dla trwałej doskonałości w miarę przechodzenia produktów z prototypowania do produkcji na dużą skalę.

Źródła i odniesienia

- IEEE (Instytut Inżynierów Elektryków i Elektroników)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec