Mistrzostwo w Harmonogramowaniu Produkcji w Warsztatach: Sprawdzone Metody Optymalizacji Przepływu Pracy i Maksymalizacji Wydajności. Odkryj, jak inteligentne harmonogramowanie przekształca złożone operacje produkcyjne.

- Wprowadzenie do harmonogramowania produkcji w warsztatach

- Kluczowe wyzwania w środowiskach warsztatowych

- Podstawowe techniki i algorytmy harmonogramowania

- Rola technologii i automatyzacji w harmonogramowaniu

- Studia przypadków: Sukcesy harmonogramowania w świecie rzeczywistym

- Najlepsze praktyki wdrażania

- Pomiar i poprawa wydajności harmonogramowania

- Przyszłe trendy w harmonogramowaniu produkcji w warsztatach

- Źródła i odniesienia

Wprowadzenie do harmonogramowania produkcji w warsztatach

Harmonogramowanie produkcji w warsztatach to kluczowy obszar zarządzania operacjami, koncentrujący się na przydziale zasobów, sekwencjonowaniu zleceń i czasowaniu operacji w środowiskach, gdzie produkty są wytwarzane na zamówienie, a każde zlecenie może wymagać unikalnego zestawu etapów przetwarzania. W przeciwieństwie do zakładów przepływowych czy linii montażowych, warsztaty charakteryzują się wysoką różnorodnością produktów, niską wielkością produkcji i znaczną elastycznością trasowania, co sprawia, że harmonogramowanie jest złożonym problemem kombinatorycznym. Głównym celem jest optymalizacja wskaźników wydajności, takich jak czas realizacji (całkowity czas zakończenia), wykorzystanie maszyn, terminowość dostaw oraz zapasy w toku.

Złożoność harmonogramowania w warsztatach wynika z konieczności koordynacji wielu zleceń, z których każde ma swoje własne wymagania przetwarzania i ograniczenia priorytetowe, w ramach zestawu wspólnych maszyn lub centrów roboczych. Często prowadzi to do ogromnej liczby możliwych harmonogramów, co sprawia, że problem jest NP-trudny i trudny do optymalnego rozwiązania, szczególnie gdy liczba zleceń i maszyn wzrasta. W rezultacie zarówno dokładne algorytmy, jak i podejścia heurystyczne czy metaheurystyczne są szeroko stosowane praktycznie do generowania wykonalnych i bliskich optymalnych harmonogramów w rozsądnych czasach obliczeniowych.

Skuteczne harmonogramowanie w warsztatach ma bezpośredni wpływ na efektywność produkcji, satysfakcję klientów oraz ogólną konkurencyjność. Postępy w metodach obliczeniowych, takich jak algorytmy genetyczne, symulowane odprężanie i sztuczna inteligencja, znacznie poprawiły zdolność do podejmowania dużych problemów harmonogramowania. Aby uzyskać dalsze informacje na temat podstaw teoretycznych i zastosowań praktycznych harmonogramowania w warsztatach, zapoznaj się z zasobami Instytutu Badań Operacyjnych i Nauk o Zarządzaniu oraz Towarzystwa Inżynierów Produkcji.

Kluczowe wyzwania w środowiskach warsztatowych

Harmonogramowanie produkcji w warsztatach jest z natury złożone z powodu wysoko zindywidualizowanego i zmiennego charakteru środowisk warsztatowych. Jednym z głównych wyzwań jest wysoka elastyczność trasowania, gdzie każde zlecenie może wymagać unikalnej sekwencji operacji na różnych maszynach. Prowadzi to do eksplozji kombinatorycznej w możliwych harmonogramach, co utrudnia znalezienie rozwiązań optymalnych czy nawet wykonalnych w rozsądnych czasach obliczeniowych. Obecność wielu, często sprzecznych celów—takich jak minimalizacja czasu realizacji, redukcja zapasów w toku i dotrzymywanie terminów—dodatkowo komplikuje proces harmonogramowania.

Innym znaczącym wyzwaniem jest nieprzewidywalność przyjazdów zleceń i czasów przetwarzania. Warsztaty często obsługują małe partie i zamówienia specjalne, co prowadzi do dynamicznych obciążeń roboczych i częstych zmian w harmonogramie produkcji. Ta nieprzewidywalność może powodować czasy bezczynności maszyn, wąskie gardła i wydłużone czasy realizacji. Dodatkowo, ograniczenia zasobów, takie jak ograniczona dostępność maszyn i wykwalifikowanej siły roboczej, muszą być zarządzane obok wymagań dotyczących utrzymania i nieoczekiwanych awarii, które mogą zakłócać zaplanowane harmonogramy.

Konieczność podejmowania decyzji w czasie rzeczywistym i elastyczność są również kluczowe. Tradycyjne podejścia do statycznego harmonogramowania często nie uwzględniają dynamicznego charakteru warsztatów, co wymaga stosowania zaawansowanych algorytmów i integracji danych w czasie rzeczywistym. Złożoność tych środowisk doprowadziła do przyjęcia metod heurystycznych i metaheurystycznych, a także narzędzi cyfrowych do symulacji i optymalizacji, aby poprawić wydajność harmonogramowania Narodowy Instytut Standaryzacji i Technologii. Mimo tych postępów, osiągnięcie konsekwentnie wydajnych i odpornych harmonogramów pozostaje trwałym wyzwaniem w harmonogramowaniu produkcji w warsztatach.

Podstawowe techniki i algorytmy harmonogramowania

Podstawowe techniki i algorytmy harmonogramowania są kluczowe dla radzenia sobie z złożonościami inherentnymi w harmonogramowaniu produkcji w warsztatach, gdzie wiele zleceń, z których każde posiada unikalne sekwencje przetwarzania, musi być przypisanych do zestawu maszyn w celu optymalizacji wskaźników wydajności, takich jak czas realizacji, spóźnienie czy wykorzystanie maszyn. Najczęściej badane i stosowane algorytmy obejmują zasady wydawania zleceń, programowanie matematyczne oraz podejścia metaheurystyczne.

Proste zasady wydawania zleceń, takie jak zasada „pierwszy, lepszy” (FCFS), najkrótszy czas przetwarzania (SPT) i najwcześniejsza data dostarczenia (EDD), oferują szybkie, oparte na heurystyce rozwiązania, ale często zawodzą w bardzo dynamicznych lub złożonych środowiskach. Techniki programowania matematycznego, szczególnie mieszane programowanie liniowe (MILP), oferują optymalne rozwiązania dla małych do średnich problemów, ale stają się obliczeniowo niepraktyczne, gdy rozmiar problemu wzrasta z powodu eksplozji kombinatorycznej możliwych harmonogramów (Instytut Badań Operacyjnych i Nauk o Zarządzaniu).

Aby przezwyciężyć te ograniczenia, algorytmy metaheurystyczne, takie jak algorytmy genetyczne (GA), symulowane odprężanie (SA), przeszukiwanie tabu (TS) i optymalizacja roju cząstek (PSO), zyskały na znaczeniu. Metody te dostarczają bliskich optymalnych rozwiązań w rozsądnych czasach obliczeniowych i są wysoko adaptowalne do różnych ograniczeń i celów. Hybrydowe podejścia, łączące elementy różnych algorytmów, również stają się coraz bardziej popularne ze względu na zdolność do równoważenia jakości rozwiązań i efektywności obliczeniowej (IEEE).

Najnowsze postępy obejmują integrację technik uczenia maszynowego do przewidywania wąskich gardeł i dynamicznego dostosowywania parametrów harmonogramowania, co dodatkowo zwiększa elastyczność i wydajność systemów harmonogramowania w warsztatach (Springer). Wybór techniki zależy od specyficznych wymagań środowiska produkcyjnego, w tym rozmiaru problemu, zmienności i krytyczności celów optymalizacji.

Rola technologii i automatyzacji w harmonogramowaniu

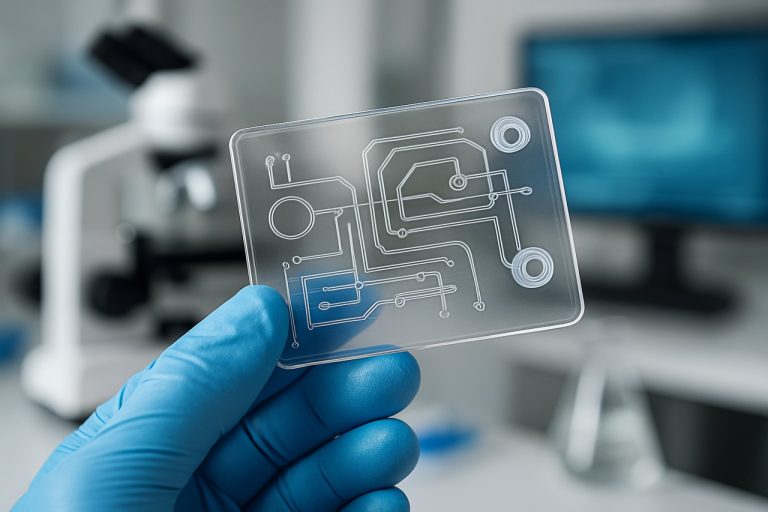

Integracja technologii i automatyzacji znacząco przekształciła harmonogramowanie produkcji w warsztatach, radząc sobie z inherentną złożonością i zmiennością takich środowisk. Zaawansowane oprogramowanie harmonogramujące wykorzystuje algorytmy i sztuczną inteligencję do optymalizacji sekwencjonowania zleceń, przydziału zasobów i dostosowań w czasie rzeczywistym, co jest kluczowe w produkcji o wysokiej mieszance i niskiej objętości. Systemy te mogą przetwarzać ogromne ilości danych z czujników na powierzchni produkcji, systemów planowania zasobów przedsiębiorstwa (ERP) i raportów o statusie maszyn, umożliwiając dynamiczne przemieszczenie harmonogramu w odpowiedzi na zakłócenia, takie jak awarie maszyn czy pilne zamówienia.

Narzędzia automatyzacji, w tym zautomatyzowane pojazdy prowadzone (AGV) i stacje robocze robotów, dodatkowo zwiększają efektywność harmonogramowania poprzez redukcję interwencji manualnej i zmienności. Wykorzystanie cyfrowych bliźniaków—wirtualnych replik środowiska produkcyjnego—pozwala harmonogramistom symulować różne scenariusze i oceniać wpływ zmian przed ich wdrożeniem, minimalizując przestoje i wąskie gardła. Rozwiązania oparte na chmurze ułatwiają współpracę i wymianę danych między działami, zapewniając, że wszyscy interesariusze mają dostęp do aktualnych harmonogramów i statusów produkcji.

Ponadto, przyjęcie technologii Przemysłu 4.0, takich jak Przemysłowy Internet Rzeczy (IIoT) i uczenie maszynowe, umożliwia przewidywanie utrzymania i prognozowanie popytu, które bezpośrednio zasila bardziej dokładne i odporne harmonogramowanie. Te usprawnienia nie tylko poprawiają terminowość dostaw i wykorzystanie zasobów, lecz także wspierają inicjatywy ciągłego doskonalenia. Aby uzyskać dalsze informacje, zapoznaj się z zasobami Narodowego Instytutu Standaryzacji i Technologii oraz Towarzystwa Inżynierów Produkcji.

Studia przypadków: Sukcesy harmonogramowania w świecie rzeczywistym

Studia przypadków z rzeczywistego świata ukazują transformacyjny wpływ zaawansowanego harmonogramowania produkcji w warsztatach na efektywność produkcji, czasy realizacji i wykorzystanie zasobów. Na przykład, wiodący producent komponentów lotniczych wdrożył dynamiczny system harmonogramowania, który integrował dane z powierzchni produkcyjnej w czasie rzeczywistym z zaawansowanymi algorytmami optymalizacji. To podejście zmniejszyło średni czas realizacji zleceń o 18% i poprawiło wskaźniki dostaw na czas o 25%, jak poinformował Siemens. Kluczem do tego sukcesu była zdolność systemu do szybkiego przestawiania harmonogramu w odpowiedzi na awarie maszyn i pilne zamówienia, minimalizując zakłócenia i wąskie gardła.

Inny godny uwagi przykład pochodzi z sektora motoryzacyjnego, gdzie średniej wielkości dostawca przyjął platformę harmonogramowania opartą na chmurze. Dzięki wykorzystaniu analityki predykcyjnej i cyfrowych bliźniaków firma osiągnęła 30% redukcję zapasów w toku i 20% wzrost wydajności, według Rockwell Automation. Platforma umożliwiła bieżącą widoczność statusów zleceń i dostępności zasobów, umożliwiając menedżerom podejmowanie decyzji opartych na danych i szybkie dostosowywanie się do zmieniających się wymagań klientów.

W branży elektronicznej, producent usługowy wykorzystał harmonogramowanie napędzane sztuczną inteligencją do optymalizacji sekwencjonowania zleceń i przydziału zasobów. Doprowadziło to do 15% spadku kosztów nadgodzin oraz znacznej poprawy satysfakcji klientów, jak dokumentuje ABB. Te studia przypadków jednoznacznie pokazują, że przyjęcie zaawansowanych technologii harmonogramowania może przynieść znaczące korzyści operacyjne, pozycjonując producentów do większej konkurencyjności na dynamicznych rynkach.

Najlepsze praktyki wdrażania

Skuteczne wdrażanie harmonogramowania produkcji w warsztatach wymaga kombinacji planowania strategicznego, integracji technologicznej i ciągłego doskonalenia. Jedną z najlepszych praktyk jest rozpoczęcie od dokładnej analizy obecnego przepływu pracy, identyfikując wąskie gardła i ograniczenia zasobów. Ta ocena umożliwia wybór odpowiednich zasad harmonogramowania—takich jak najkrótszy czas przetwarzania lub najwcześniejsza data dostarczenia—które są zgodne z celami organizacji i mieszanką produktów.

Przyjęcie zaawansowanego oprogramowania harmonogramującego to kolejny kluczowy krok. Nowoczesne rozwiązania wykorzystują algorytmy i dane w czasie rzeczywistym do optymalizacji sekwencjonowania zleceń i przydziału zasobów, co skraca czasy realizacji i zwiększa wydajność. Integracja z systemami planowania zasobów przedsiębiorstwa (ERP) zapewnia, że decyzje harmonogramowania są oparte na aktualnych informacjach o zapasach, pojemności i popycie. Na przykład, rozwiązania do harmonogramowania w warsztatach od Siemens oferują bieżącą widoczność i dynamiczne możliwości przestawiania harmonogramów.

Szkolenie pracowników i zaangażowanie interesariuszy są również niezbędne. Operatorzy i planujący powinni być zaangażowani w proces wdrażania, aby zapewnić, że system odzwierciedla rzeczywistość na powierzchni roboczej i aby zdobyć poparcie. Regularne pętle feedbackowe i monitorowanie wydajności—z wykorzystaniem kluczowych wskaźników wydajności (KPI), takich jak wskaźnik dostaw na czas oraz wykorzystanie maszyn—pomagają identyfikować obszary do dalszego doskonalenia.

Na koniec, metodologie ciągłego doskonalenia, takie jak Lean lub Six Sigma, można zastosować do procesów harmonogramowania. Podejścia te zachęcają do regularnej oceny i adaptacji, zapewniając, że system harmonogramowania ewoluuje wraz ze zmianami w mieszance produktów, technologii i popycie rynkowym. Organizacje takie jak Stowarzyszenie Zarządzania Łańcuchem Dostaw (APICS) oferują zasoby i certyfikaty wspierające najlepsze praktyki w harmonogramowaniu produkcji i zarządzaniu operacjami.

Pomiar i poprawa wydajności harmonogramowania

Pomiar i poprawa wydajności harmonogramowania w środowiskach produkcji w warsztatach jest kluczowe dla osiągnięcia efektywności operacyjnej i zaspokajania wymagań klientów. Kluczowe wskaźniki wydajności (KPI), które są powszechnie używane, obejmują czas realizacji (całkowity czas potrzebny na zakończenie zestawu zleceń), wykorzystanie maszyn, wydajność, spóźnienia i wskaźnik dostaw na czas. Te metryki dostarczają ile wskazówek ilościowych na temat tego, jak dobrze system harmonogramowania odpowiada na cele i ograniczenia produkcji.

Aby zmierzyć wydajność harmonogramowania, organizacje często korzystają z systemów zbierania danych w czasie rzeczywistym, które śledzą postęp zleceń, status maszyn i wąskie gardła. Zaawansowane narzędzia analityczne i wizualizacyjne mogą pomóc w identyfikacji wzorców nieefektywności, takich jak częste przestoje maszyn czy nadmierne czasy oczekiwania na zlecenia. Benchmarking w porównaniu do standardów branżowych lub historycznej wydajności dodatkowo kontekstualizuje te pomiary, umożliwiając docelowe inicjatywy poprawy.

Poprawa wydajności harmonogramowania zazwyczaj obejmuje kombinację optymalizacji procesów, przyjęcia technologii i ciągłego feedbacku. Techniki takie jak zasady wydawania zleceń (np. najkrótszy czas przetwarzania, najwcześniejsza data dostarczenia), modele optymalizacji matematycznej i podejścia oparte na symulacji są szeroko stosowane do generowania bardziej efektywnych harmonogramów. Integracja zaawansowanych systemów planowania i harmonogramowania (APS), często zasilanych przez sztuczną inteligencję lub uczenie maszynowe, pozwala na dynamiczne przestawianie harmonogramu w przypadkach realnych zakłóceń, takich jak awarie maszyn czy pilne zamówienia (Towarzystwo Inżynierów Produkcji).

Ramy ciągłego doskonalenia, takie jak Lean lub Six Sigma, można zastosować do procesów harmonogramowania w celu systematycznego ograniczania marnotrawstwa i zmienności. Regularne przeglądy wydajności, szkolenia pracowników oraz współpraca międzyfunkcjonalna dodatkowo wspierają trwałe ulepszenia wyników harmonogramowania w warsztatach (Międzynarodowa Organizacja Normalizacyjna).

Przyszłe trendy w harmonogramowaniu produkcji w warsztatach

Przyszłość harmonogramowania produkcji w warsztatach kształtowana jest przez szybki rozwój technologii cyfrowych, analityki danych oraz sztucznej inteligencji (AI). Jednym z najważniejszych trendów jest integracja algorytmów optymalizacji napędzanych przez AI, które umożliwiają podejmowanie decyzji w czasie rzeczywistym i adaptacyjne harmonogramowanie w bardzo dynamicznych środowiskach. Algorytmy te mogą przetwarzać ogromne ilości danych z czujników na powierzchni produkcyjnej, systemów ERP i sieci łańcucha dostaw, aby generować optymalne lub bliskie optymalnym harmonogramy, nawet gdy warunki zmieniają się niespodziewanie. Oczekuje się, że ta zmiana zmniejszy czasy realizacji, poprawi wykorzystanie zasobów i zwiększy elastyczność w reagowaniu na potrzeby klientów.

Innym pojawiającym się trendem jest przyjęcie cyfrowych bliźniaków—wirtualnych replik fizycznych systemów produkcyjnych. Cyfrowe bliźniaki pozwalają producentom symulować różne scenariusze harmonogramowania, przewidywać wąskie gardła i testować wpływ różnych strategii przed ich wdrożeniem na powierzchni produkcyjnej. To podejście wspiera proaktywne podejmowanie decyzji i ciągłe doskonalenie, zgodnie z zasadami Przemysłu 4.0. Dodatkowo, rosnące wykorzystanie platform harmonogramowania opartych na chmurze ułatwia współpracę między rozproszonymi geograficznie zespołami i umożliwia bezproblemową integrację z innymi cyfrowymi narzędziami produkcyjnymi.

Zrównoważony rozwój staje się również kluczowym zagadnieniem w harmonogramowaniu produkcji w warsztatach. Oczekuje się, że przyszłe systemy będą uwzględniały zużycie energii i wpływ na środowisko jako kryteria harmonogramowania, wspierając bardziej ekologiczne praktyki produkcyjne. W miarę jak te trendy się zbieżają, harmonogramowanie produkcji w warsztatach ma szansę stać się bardziej inteligentne, elastyczne i zrównoważone, co przyczyni się do znaczących popraw w efektywności operacyjnej i konkurencyjności. Aby uzyskać dalsze informacje, zapoznaj się z zasobami Narodowego Instytutu Standaryzacji i Technologii oraz McKinsey & Company.

Źródła i odniesienia

- Towarzystwo Inżynierów Produkcji

- Narodowy Instytut Standaryzacji i Technologii

- IEEE

- Springer

- Siemens

- Rockwell Automation

- ABB

- Stowarzyszenie Zarządzania Łańcuchem Dostaw (APICS)

- Międzynarodowa Organizacja Normalizacyjna

- McKinsey & Company