Raport o rynku drukowania z topnienia dla elektroniki funkcjonalnej 2025: Dogłębna analiza czynników wzrostu, innowacji technologicznych i globalnych możliwości. Zbadaj kluczowe trendy, prognozy i strategiczne spostrzeżenia dla interesariuszy branżowych.

- Podsumowanie wykonawcze i przegląd rynku

- Kluczowe trendy technologiczne w drukowaniu z topnienia dla elektroniki funkcjonalnej

- Krajobraz konkurencyjny i wiodący gracze

- Prognozy wzrostu rynku 2025–2030: CAGR, analiza przychodów i wolumenu

- Analiza rynku regionalnego: Ameryka Północna, Europa, Azja-Pacyfik i reszta świata

- Wyzwania, ryzyka i bariery w przyjęciu

- Możliwości i rekomendacje strategiczne

- Perspektywy na przyszłość: nowe zastosowania i długoterminowy potencjał rynku

- Źródła i materiały referencyjne

Podsumowanie wykonawcze i przegląd rynku

Drukowanie z topnienia (FDM), będące podzbiorem produkcji przyrostowej, szybko ewoluowało z prototypowania do bezpośredniego wytwarzania elektroniki funkcjonalnej. W 2025 roku globalny rynek FDM w elektronice funkcjonalnej doświadcza znacznego wzrostu, napędzanego postępami w dziedzinie materiałów przewodzących, możliwościami druku wielomateriałowego oraz rosnącym zapotrzebowaniem na szybkie, dostosowywane do potrzeb produkcję urządzeń elektronicznych. FDM umożliwia warstwowe osadzanie filamentów termoplastycznych i kompozytowych, w tym teraz materiałów przewodzących i metalu, do tworzenia zintegrowanych obwodów elektronicznych, czujników i obudów urządzeń w jednym procesie produkcyjnym.

Rynek charakteryzuje się wzrostem inwestycji w badania i rozwój ze strony zarówno ugruntowanych producentów elektroniki, jak i innowacyjnych startupów. Kluczowi gracze tacy jak Stratasys, 3D Systems i Nano Dimension rozszerzają swoje portfele o rozwiązania FDM dostosowane do elektroniki funkcjonalnej, celując w zastosowania w branżach elektroniki użytkowej, motoryzacji, lotnictwie i ochronie zdrowia. Według IDTechEx, rynek elektroniki drukowanej w technologii 3D ma przekroczyć 2,5 miliarda dolarów do 2025 roku, przy czym podejścia oparte na FDM będą miały znaczący udział dzięki swojej efektywności kosztowej i skalowalności.

- Postępy technologiczne: Integracja filamentów przewodzących i hybrydowych głowic drukujących umożliwiła bezpośredni druk funkcjonalnych ścieżek, anten i wbudowanych czujników, co skraca kroki montażowe i zmniejsza odpady materiałowe.

- Dostosowanie i prototypowanie: Elastyczność FDM wspiera szybkie prototypowanie i produkcję małoskalową dostosowanych urządzeń elektronicznych, przyspieszając cykle rozwoju produktów dla IoT, urządzeń noszonych i inteligentnych urządzeń.

- Czynniki wzrostu: Dążenie do miniaturyzacji, obniżenia wagi i swobody projektowania w wytwarzaniu elektroniki napędza przyjęcie, obok inicjatyw dotyczących zrównoważonego rozwoju, które preferują procesy przyrostowe zamiast ubytkowych.

- Wyzwania: Pomimo postępów, ograniczenia w rozdzielczości, przewodności materiału i powtarzalności procesu pozostają barierami dla powszechnego zastosowania w elektronice wysokowydajnej.

Geograficznie, Ameryka Północna i Europa przodują w przyjęciu technologii, wspierane przez silne ekosystemy innowacyjne i finansowanie rządowe dla zaawansowanego wytwarzania. Azja-Pacyfik staje się regionem o wysokim wzroście, napędzanym hubami wytwarzania elektroniki i rosnącymi inwestycjami w infrastrukturę produkcji przyrostowej (SmarTech Analysis).

Podsumowując, FDM dla elektroniki funkcjonalnej w 2025 roku znajduje się na przecięciu innowacji w naukach materiałowych i produkcji cyfrowej, gotów do przekształcenia sposobu, w jaki projektowane, prototypowane i produkowane są urządzenia elektroniczne w wielu branżach.

Kluczowe trendy technologiczne w drukowaniu z topnienia dla elektroniki funkcjonalnej

Drukowanie z topnienia (FDM) szybko ewoluuje jako kluczowa technologia do wytwarzania elektroniki funkcjonalnej, napędzane postępami w nauce o materiałach, innowacjami sprzętowymi i integracją procesów. W 2025 roku kilka kluczowych trendów technologicznych kształtuje krajobraz FDM dla elektroniki funkcjonalnej, umożliwiając nowe zastosowania i poprawiając wydajność urządzeń.

- Drukowanie wielomateriałowe: Integracja materiałów przewodzących, dielektrycznych i strukturalnych w ramach jednego procesu FDM staje się coraz bardziej zaawansowana. Ostatnie osiągnięcia pozwalają na koekstruzyję wielu filamentów, w tym polimerów na bazie węgla i materiałów wypełnionych metalem, które są niezbędne do drukowania wbudowanych obwodów i czujników. Firmy takie jak Stratasys i Markforged prowadzą działania w celu komercjalizacji systemów FDM wielomateriałowych dostosowanych do wytwarzania elektroniki.

- Udoskonalone filamenty przewodzące: Na rynku pojawiają się nowe przewodzące termoplastyczne filamenty o lepszych właściwościach elektrycznych i drukowalności. Materiały te, często oparte na grafenie, nanorurach węglowych lub nanocząstkach srebra, umożliwiają bezpośredni druk funkcjonalnych ścieżek, anten i interfejsów. Zdaniem IDTechEx, popyt na zaawansowane materiały przewodzące w wytwarzaniu przyrostowym ma znacząco wzrosnąć do 2025 roku.

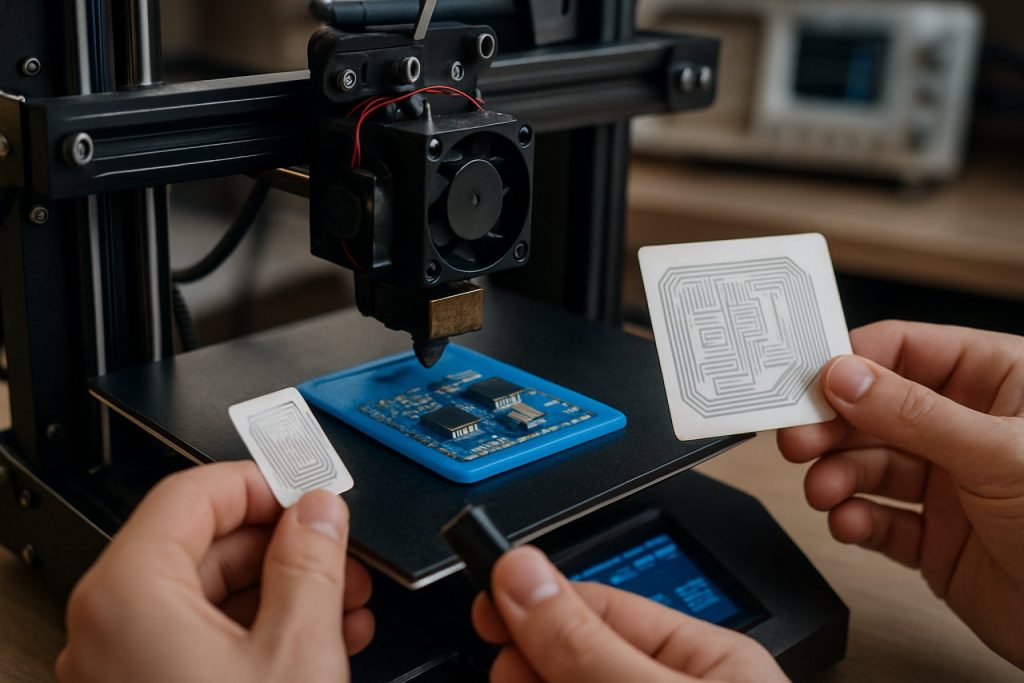

- Integracja z automatyzacją pick-and-place: Hybrydowe systemy FDM, które łączą druk 3D z automatycznym umieszczaniem elementów montażowych (SMD), zyskują na popularności. Ta integracja upraszcza produkcję w pełni funkcjonalnych zespołów elektronicznych, zmniejsza interwencję ręczną i umożliwia szybkie prototypowanie złożonych urządzeń. Nano Dimension i inni innowatorzy rozwijają platformy łączące wytwarzanie przyrostowe z montażem elektroniki.

- Monitorowanie procesu i kontrola jakości: Technologie monitorowania w czasie rzeczywistym, takie jak wizja maszynowa i testowanie elektryczne in-situ, są wbudowywane w systemy FDM, aby zapewnić niezawodność i powtarzalność drukowanej elektroniki. Te postępy są kluczowe dla skali produkcji i spełnienia rygorystycznych norm jakościowych w sektorach przemysłowym i elektronicznym.

- Postępy oprogramowania projektowego: Ewolucja narzędzi CAD i EDA dostosowanych do elektroniki przyrostowej pozwala na bardziej złożone i zoptymalizowane architektury urządzeń. Oprogramowanie firm takich jak Autodesk obsługuje współprojektowanie mechanicznych i elektronicznych funkcji, ułatwiając bezproblemową integrację funkcjonalnych elementów w strukturach wydrukowanych w 3D.

Te trendy przyspieszają przyjęcie FDM dla elektroniki funkcjonalnej, otwierając nowe możliwości w urządzeniach noszonych, urządzeniach IoT oraz dostosowanych komponentach elektronicznych, jak podkreślono w ostatnich analizach SmarTech Analysis.

Krajobraz konkurencyjny i wiodący gracze

Krajobraz konkurencyjny dla drukowania z topnienia (FDM) w sektorze elektroniki funkcjonalnej szybko się zmienia, napędzany postępami w nauce o materiałach, możliwościach drukarek i integracją z wytwarzaniem komponentów elektronicznych. W 2025 roku rynek charakteryzuje się połączeniem ugruntowanych firm drukujących 3D rozszerzających działalność na elektronikę, wyspecjalizowanych startupów oraz współpracy z producentami elektroniki.

Kluczowi gracze to Stratasys, która wykorzystała swoje rozległe doświadczenie w FDM do opracowania rozwiązań do wbudowywania materiałów przewodzących i czujników bezpośrednio w części drukowane w 3D. Ich partnerstwa z firmami elektronicznymi pozwoliły na produkcję funkcjonalnych prototypów i niskonakładowych urządzeń elektronicznych przeznaczonych do użytku końcowego. 3D Systems również działa w tej dziedzinie, koncentrując się na procesach FDM z wieloma materiałami, które pozwalają na integrację materiałów przewodzących i izolacyjnych w ramach jednego druku.

Startupy takie jak Nano Dimension przesuwają granice z opracowanymi na zamówienie technologiami FDM dostosowanymi do drukowanych obwodów drukowanych (PCB) i innych funkcjonalnych komponentów elektronicznych. Ich system DragonFly, na przykład, umożliwia jednoczesne osadzanie dielektrycznych i przewodzących atramentów, celując в szybkie prototypowanie i produkcję na żądanie dla przemysłu elektronicznego.

Dostawcy materiałów odgrywają kluczową rolę w tym ekosystemie. Firmy takie jak DuPont i SABIC opracowują zaawansowane filamenty termoplastyczne o wzmocnionych właściwościach elektrycznych, wspierając funkcjonalne wymagania wbudowanej elektroniki. Materiały te są kluczowe do osiągnięcia wymaganej przewodności, elastyczności i stabilności termicznej w drukowanych w technologii FDM urządzeniach elektronicznych.

Inicjatywy współpracy również kształtują krajobraz konkurencyjny. Na przykład Autodesk nawiązał współpracę z producentami sprzętu, aby zoptymalizować oprogramowanie projektowe dla elektroniki opartej na FDM, upraszczając przepływ pracy między projektowaniem cyfrowym a produktem prototypowym. Ponadto instytucje badawcze i konsorcja, takie jak inicjatywa America Makes, wspierają innowacje poprzez wspólne projekty badawczo-rozwojowe i wysiłki na rzecz standaryzacji.

Ogólnie rzecz biorąc, środowisko konkurencyjne charakteryzuje się szybkim postępem innowacji, a firmy rywalizują w rozwiązywaniu wyzwań takich jak rozdzielczość druku, kompatybilność materiałów i skalowalność produkcji na masową skalę. Oczekuje się, że alianse strategiczne, rozwój własności intelektualnej i integracja wertykalna nasili się, gdy rynek FDM w elektronice funkcjonalnej będzie dojrzewał w latach 2025 i później.

Prognozy wzrostu rynku 2025–2030: CAGR, analiza przychodów i wolumenu

Rynek drukowania z topnienia (FDM) w elektronice funkcjonalnej jest gotowy na znaczący wzrost w latach 2025–2030, napędzany rosnącym zapotrzebowaniem na szybkie prototypowanie, dostosowane komponenty elektroniczne oraz postępami w technologiach filamentów przewodzących. Według prognoz MarketsandMarkets, globalny rynek elektroniki drukowanej w technologii 3D – który obejmuje FDM jako kluczową technologię – ma osiągnąć średnioroczną stopę wzrostu (CAGR) wynoszącą około 20% w tym okresie. Ten wzrost przypisuje się rosnącemu przyjęciu FDM do produkcji funkcjonalnych urządzeń elektronicznych, takich jak czujniki, anteny i płytki obwodów drukowanych, szczególnie w sektorach takich jak motoryzacja, lotnictwo i elektronika użytkowa.

Analiza przychodów wskazuje, że segment FDM w rynku elektroniki funkcjonalnej może przekroczyć 1,2 miliarda dolarów do 2030 roku, wzrastając z szacowanych 400 milionów dolarów w 2025 roku. Ten wzrost oparty jest na rosnącej dostępności zaawansowanych filamentów termoplastycznych i kompozytowych o wzmocnionych właściwościach elektrycznych, umożliwiających bezpośredni druk złożonych obwodów elektronicznych i komponentów. IDTechEx podkreśla, że integracja FDM z materiałami przewodzącymi przyspiesza komercjalizację elektroniki drukowanej, z wyraźnym wzrostem dostaw wolumenowych funkcjonalnych urządzeń drukowanych w technologii FDM, spodziewanym po 2026 roku.

Analiza wolumenu potwierdza tę optymistyczną prognozę. Roczne dostawy jednostkowe funkcjonalnych komponentów elektronicznych drukowanych w technologii FDM prognozowane są na wzrost przy CAGR przekraczającym 18% do 2030 roku, jak wynika z raportu SmarTech Analysis. Ten wzrost napędzany jest przez proliferację drukarek FDM z desktopów i przemysłowych, zdolnych do przetwarzania materiałów przewodzących i dielektrycznych, a także rosnącym trendem lokalnego wytwarzania i produkcji na żądanie w przemyśle elektronicznym.

Regionalnie, Ameryka Północna i Europa będą utrzymywać przewodnictwo zarówno w zakresie przychodów, jak i wolumenu, dzięki silnym inwestycjom w badania i rozwój oraz wczesnemu przyjęciu przez kluczowych graczy branżowych. Jednak oczekuje się, że region Azji-Pacyfiku wykazuje najszybszy wskaźnik wzrostu, napędzany rozwijającymi się hubami produkcji elektroniki i inicjatywami rządowymi wspierającymi technologie produkcji przyrostowej.

Podsumowując, w latach 2025–2030 FDM dla elektroniki funkcjonalnej ma przejść z niszowego prototypowania do produkcji mainstreamowej, z znacznymi zyskami w rozmiarze rynku, wolumenie dostaw i wyrafinowaniu technologicznym.

Analiza rynku regionalnego: Ameryka Północna, Europa, Azja-Pacyfik i reszta świata

Krajobraz regionalny dla drukowania z topnienia (FDM) w elektronice funkcjonalnej rozwija się szybko, z wyraźnymi trendami i czynnikami wzrostu w Ameryce Północnej, Europie, Azji-Pacyfiku oraz reszcie świata (RoW).

Ameryka Północna pozostaje na czołowej pozycji w przyjęciu FDM dla elektroniki funkcjonalnej, napędzana solidnymi inwestycjami w badania i rozwój, dojrzałym ekosystemem produkcji przyrostowej oraz silnym zapotrzebowaniem ze strony sektorów lotnictwa, motoryzacji i elektroniki użytkowej. Stany Zjednoczone, w szczególności, korzystają z obecności wiodących dostawców technologii FDM oraz dynamicznej sceny startupowej skoncentrowanej na elektronice drukowanej. Inicjatywy organizacji takich jak Narodowy Instytut Standardów i Technologii (NIST) i współprace z uniwersytetami przyspieszają integrację materiałów przewodzących oraz możliwości druku wielomateriałowego, umożliwiając produkcję złożonych, funkcjonalnych komponentów elektronicznych.

Europa charakteryzuje się silnym naciskiem na zrównoważony rozwój i zaawansowane wytwarzanie. Kraje takie jak Niemcy, Wielka Brytania i Holandia inwestują w FDM dla elektroniki funkcjonalnej, aby wspierać przemysł motoryzacyjny, automatyzację przemysłową i urządzenia medyczne. Skupienie Unii Europejskiej na cyfryzacji i Przemysł 4.0, opisane przez Komisję Europejską, wspiera innowacje w elektronice drukowanej w technologii 3D, a konsorcja badawcze i publiczno-prywatne partnerstwa napędzają rozwój nowych filamentów przewodzących i hybrydowych procesów wytwórczych.

Azja-Pacyfik jest świadkiem najszybszego wzrostu w FDM dla elektroniki funkcjonalnej, napędzanego szybką industrializacją, wsparciem rządowym dla zaawansowanego wytwarzania oraz ekspansją produkcji elektroniki użytkowej. Chiny, Japonia i Korea Południowa prowadzą w tym regionie, z istotnymi inwestycjami w badania i rozwój oraz ustanowieniem dedykowanych centrów produkcji przyrostowej. Według Międzynarodowej Korporacji Danych (IDC), rynek produkcji przyrostowej w regionie Azji-Pacyfiku ma przewyższyć średnią światową, przy czym FDM oparte na elektronice funkcjonalnej odgrywa kluczową rolę w prototypowaniu, produkcji dostosowanych urządzeń i integracji inteligentnych funkcji w codziennych produktach.

Reszta świata (RoW), w tym Ameryka Łacińska, Bliski Wschód i Afryka, są na wcześniejszych etapach przyjęcia, ale wykazują rosnące zainteresowanie FDM dla elektroniki funkcjonalnej. Wzrost napędzany jest potrzebą lokalnej produkcji, efektywnego kosztowo prototypowania oraz stopniowym rozwojem możliwości produkcji elektroniki. Inicjatywy organizacji takich jak Organizacja Narodów Zjednoczonych ds. Rozwoju Przemysłowego (UNIDO) wspierają transfer technologii i budowę pojemności w tych regionach, przygotowując grunt pod przyszłą ekspansję rynku.

Wyzwania, ryzyka i bariery w przyjęciu

Pomimo rosnącego zainteresowania drukowaniem z topnienia (FDM) dla elektroniki funkcjonalnej, kilka wyzwań, ryzyk i barier wciąż utrudnia powszechne przyjęcie w 2025 roku. Przeszkody te obejmują aspekty techniczne, ekonomiczne i regulacyjne, wpływając zarówno na innowatorów, jak i użytkowników końcowych.

- Ograniczenia materiałowe: Zakres przewodzących i dielektrycznych materiałów kompatybilnych z FDM pozostaje ograniczony. Większość dostępnych komercyjnie filamentów jest zoptymalizowana pod kątem właściwości mechanicznych, a nie wydajności elektrycznej. Osiągnięcie niezawodnej przewodności, przyczepności między warstwami oraz długoterminowej stabilności w wydrukowanych obwodach jest nadal istotną przeszkodą. Badania nad nowymi filamentami kompozytowymi i materiałami hybrydowymi trwają, ale dostępność komercyjna pozostaje daleko w tyle za popytem IDTechEx.

- Rozdzielczość i precyzja: Warstwowy proces osadzania FDM z natury ogranicza rozdzielczość i rozmiar elementów, co jest kluczowym czynnikiem dla wysokozagęszczonych obwodów elektronicznych. Ogranicza to zastosowanie technologii do niskoczestotliwościowych i niskokompleksowych urządzeń, co sprawia, że nie nadaje się ona do miniaturowanych lub wysokowydajnych elektronów bez znaczącego przetwarzania po druku SmarTech Analysis.

- Integracja procesów: Integracja elektroniki drukowanej w technologii FDM z tradycyjnymi procesami produkcji jest skomplikowana. Hybrydowe podejścia często wymagają ręcznego montażu lub dodatkowych kroków, co zwiększa czas i koszt produkcji. Brak standardowych przepływów pracy oraz interoperacyjności między technologią FDM a rozwiązaniami pick-and-place czy montażem powierzchniowym further complicates scaling TCT Magazine.

- Niepewność i certyfikacja: Elektronika drukowana w technologii FDM zmaga się z problemami w spełnianiu norm niezawodności przemysłowej, szczególnie w przypadku zastosowań krytycznych lub związanych z bezpieczeństwem. Brak ustalonych protokołów testowych i ścieżek certyfikacyjnych dla drukowanych komponentów elektronicznych 3D tworzy niepewność dla producentów i użytkowników końcowych UL Solutions.

- Bariery ekonomiczne: Koszt specjalistycznych przewodzących filamentów i drukarek FDM z wieloma materiałami pozostaje wysoki w porównaniu do tradycyjnego produkcji PCB, szczególnie na dużą skalę. Ta różnica kosztów jest istotną przeszkodą dla masowego przyjęcia, ograniczając zastosowanie FDM do prototypów, badań i niszowych zastosowań MarketsandMarkets.

Pokonanie tych wyzwań wymaga skoordynowanych postępów w nauce o materiałach, sprzęcie drukarskim, standaryzacji procesów i ramach regulacyjnych, aby odblokować pełny potencjał FDM dla elektroniki funkcjonalnej w nadchodzących latach.

Możliwości i rekomendacje strategiczne

Rynek drukowania z topnienia (FDM) w elektronice funkcjonalnej jest gotowy na znaczny wzrost w 2025 roku, napędzany postępami w materiałach przewodzących, rosnącym zapotrzebowaniem na szybkie prototypowanie oraz dążeniem do miniaturyzacji i dostosowywania urządzeń elektronicznych. Istnieją kluczowe możliwości w kilku sektorach wykazujących szybki wzrost, w tym w urządzeniach noszonych, urządzeniach IoT i elektronice motoryzacyjnej, gdzie możliwość integracji ścieżek przewodzących i komponentów bezpośrednio w wydrukowanych w 3D strukturach oferuje przewagę konkurencyjną.

- Innowacja materiałowa: Opracowanie nowych przewodzących filamentów – takich jak kompozyty na bazie grafenu, nanorurek węglowych i nanocząsteczek srebra – umożliwia drukowanie złożonych obwodów i czujników z poprawionymi właściwościami elektrycznymi. Firmy inwestujące w R&D dla zaawansowanych materiałów prawdopodobnie zdobędą wczesną część rynku, gdy te filamenty staną się dostępne komercyjnie (Stratasys, Nano Dimension).

- Integracja z tradycyjnym wytwarzaniem elektroniki: Strategiczne partnerstwa między dostawcami technologii FDM a ugruntowanymi producentami elektroniki mogą przyspieszyć przyjęcie. Łącząc procesy przyrostowe i ubytkowe, producenci mogą tworzyć hybrydowe urządzenia, które wykorzystują zalety obu podejść, skracając czas wprowadzenia na rynek i umożliwiając masową personalizację (Flex, Jabil).

- Prototypowanie i produkcja małoskalowa: Efektywność kosztowa FDM dla prototypowania i małych serii produkcyjnych jest szczególnie atrakcyjna dla startupów i laboratoriów R&D. Możliwość szybkiego iterowania projektów i produkcji funkcjonalnych prototypów z wbudowaną elektroniką skraca cykle rozwoju i obniża koszty (IDTechEx).

- Dostosowanie i produkcja na żądanie: Trend w stronę spersonalizowanej elektroniki – takich jak noszone urządzenia wykonane na miarę i urządzenia medyczne – stwarza silny przypadek dla FDM. Produkcja na żądanie zmniejsza koszty magazynowania i umożliwia dostosowane rozwiązania dla niszowych rynków (Gartner).

Rekomendacje strategiczne dla interesariuszy obejmują inwestowanie w partnerstwa w dziedzinie nauki o materiałach, rozwijanie otwartych bibliotek projektowych dla elektroniki funkcjonalnej oraz skierowanie współpracy do użytkowników końcowych w sektorach o wysokiej wartości. Ponadto, skoncentrowanie się na zgodności regulacyjnej i testach niezawodności będzie kluczowe dla akceptacji rynkowej, szczególnie w zastosowaniach medycznych i motoryzacyjnych. Firmy, które skupiają się na rozwoju ekosystemu – integrując oprogramowanie, sprzęt i materiały – będą w najlepszej pozycji, aby skorzystać z rozwijających się możliwości FDM dla elektroniki funkcjonalnej w 2025 roku.

Perspektywy na przyszłość: nowe zastosowania i długoterminowy potencjał rynku

Perspektywy na przyszłość dla drukowania z topnienia (FDM) w dziedzinie elektroniki funkcjonalnej charakteryzują się szybkim postępem innowacji i rosnącym potencjałem rynku do 2025 roku i później. W miarę dojrzewania technologii FDM, jej zastosowanie w produkcji funkcjonalnych komponentów elektronicznych – takich jak czujniki, anteny, płytki obwodów i systemy wbudowane – zyskuje znaczące uznanie. Ta zmiana jest napędzana konwergencją zaawansowanych filamentów przewodzących, możliwości druku wielomateriałowego oraz rosnącego zapotrzebowania na szybkie prototypowanie i dostosowaną elektronikę.

Nowe zastosowania są szczególnie widoczne w sektorach wymagających lekkich, elastycznych i geometralnie złożonych urządzeń elektronicznych. Na przykład, przemysł motoryzacyjny i lotniczy wykorzystują FDM do integracji czujników i okablowania bezpośrednio w komponentach strukturalnych, co zmniejsza kroki montażowe i umożliwia funkcjonalności monitorowania w czasie rzeczywistym. Podobnie sektor urządzeń medycznych bada zastosowanie FDM dla noszonych urządzeń dostosowanych do pacjentów i narzędzi diagnostycznych, gdzie wbudowana elektronika może być dostosowana do indywidualnych potrzeb IDTechEx.

Długoterminowy potencjał rynku oparty jest na ciągłym postępie w druku materiałów przewodzących, takich jak polimery infuzowane grafenem i filamenty z nanocząstkami srebra. Oczekuje się, że materiały te poprawią wydajność elektryczną i niezawodność elektroniki drukowanej w technologii FDM, co czyni je opłacalnymi do zastosowania w końcowym wykorzystaniu, a nie tylko w prototypowaniu. Według SmarTech Analysis, globalny rynek elektroniki drukowanej w technologii 3D – w tym rozwiązania oparte na FDM – ma szansę na przekroczenie 2,5 miliarda dolarów do 2030 roku, z średnioroczną stopą wzrostu (CAGR) przekraczającą 20% w drugiej połowie dekady.

Kluczowe wyzwania wciąż pozostają, szczególnie w zakresie osiągnięcia wysokiej rozdzielczości cech i zapewnienia spójnych właściwości elektrycznych w drukowanych częściach. Niemniej jednak, badania nad hybrydowymi systemami FDM – łączącymi ekstruzję z drukiem inkjetowym lub aerozolowym – mają na celu rozwiązanie tych ograniczeń, umożliwia{„text”: „jąc produkcję wielowarstwowych obwodów i bardziej złożonych architektur elektronicznych Fraunhofer Society.”}

Podsumowując, przyszłość FDM dla elektroniki funkcjonalnej jest gotowa na silny wzrost, napędzana innowacjami materiałowymi, hybrydowymi podejściami wytwórczymi oraz rosnącym zapotrzebowaniem na szybkie, na żądanie produkcję inteligentnych urządzeń. W miarę przyspieszania tych trendów, FDM ma szansę odegrać kluczową rolę w decentralizacji i personalizacji wytwarzania elektroniki.

Źródła i materiały referencyjne

- Stratasys

- 3D Systems

- Nano Dimension

- IDTechEx

- SmarTech Analysis

- DuPont

- MarketsandMarkets

- National Institute of Standards and Technology (NIST)

- European Commission

- International Data Corporation (IDC)

- SmarTech Analysis

- TCT Magazine

- UL Solutions

- Nano Dimension

- Flex

- Jabil

- Fraunhofer Society