Odblokowanie Wyższej Spójności Produktu: Ostateczny Przewodnik po Kontroli Jakości Formowania Wtryskowego. Odkryj Strategie i Technologie, Które Eliminują Wady i Maksymalizują Efektywność.

- Wprowadzenie do Kontroli Jakości Formowania Wtryskowego

- Krytyczne Parametry Jakości w Formowaniu Wtryskowym

- Najczęstsze Wady i Ich Przyczyny

- Monitorowanie Procesu i Analiza Danych w Czasie Rzeczywistym

- Zaawansowane Techniki i Technologie Inspekcji

- Najlepsze Praktyki Wybierania i Obsługi Materiałów

- Konserwacja Forma i Procedury Kalibracji

- Statystyczna Kontrola Procesu (SPC) w Formowaniu Wtryskowym

- Wdrażanie Systemów Zarządzania Jakością (QMS)

- Studia Przypadków: Osiągnięcie Produkcji Bez Wad

- Przyszłe Trendy w Kontroli Jakości Formowania Wtryskowego

- Wnioski i Wykonalne Rekomendacje

- Źródła i Referencje

Wprowadzenie do Kontroli Jakości Formowania Wtryskowego

Kontrola jakości formowania wtryskowego obejmuje systematyczne procesy i metodologie stosowane w celu zapewnienia, że formowane części plastikowe konsekwentnie spełniają wcześniej określone specyfikacje i standardy wydajności. Ponieważ formowanie wtryskowe jest szeroko stosowane w branżach takich jak motoryzacja, urządzenia medyczne i dobra konsumpcyjne, utrzymanie surowych kontroli jakości jest niezbędne do minimalizacji wad, redukcji odpadów i zapewnienia niezawodności produktu. Proces kontroli jakości w formowaniu wtryskowym zwykle obejmuje monitorowanie krytycznych parametrów, takich jak temperatura, ciśnienie, czas cyklu i spójność materiału przez cały cykl produkcyjny. Zaawansowane techniki, w tym statystyczna kontrola procesu (SPC), inspekcja w linii oraz zautomatyzowane systemy wizyjne, są coraz częściej stosowane do wykrywania odchyleń w czasie rzeczywistym i umożliwiają natychmiastowe działania korygujące.

Skuteczna kontrola jakości nie tylko zajmuje się widocznymi wadami, takimi jak wypaczenie, ślady osiadania czy wycinki, ale także celuje w mniej oczywiste problemy, takie jak naprężenia wewnętrzne i niespójności materiałowe, które mogą kompromitować długoterminową wydajność produktu. Wymagania regulacyjne oraz standardy branżowe, takie jak te ustanowione przez Międzynarodową Organizację Normalizacyjną (ISO), dodatkowo napędzają przyjęcie solidnych systemów zarządzania jakością w operacjach formowania wtryskowego. Integrując kontrolę jakości na każdym etapie — od wybierania surowców po końcową inspekcję — producenci mogą osiągnąć wyższe zbiory, niższe koszty produkcji oraz zwiększoną satysfakcję klientów. W miarę jak branża ewoluuje, rola cyfryzacji i analityki danych w kontroli jakości wciąż rośnie, umożliwiając predykcyjne utrzymanie i ciągłe doskonalenie procesów.

Krytyczne Parametry Jakości w Formowaniu Wtryskowym

Krytyczne parametry jakości w formowaniu wtryskowym są niezbędne do zapewnienia, że formowane części spełniają rygorystyczne specyfikacje i wymagania wydajności. Parametry te bezpośrednio wpływają na właściwości mechaniczne, dokładność wymiarową i wykończenie powierzchni gotowego produktu. Kluczowe parametry obejmują temperaturę topnienia, ciśnienie wtrysku, czas chłodzenia, temperaturę formy oraz ciśnienie utrzymania. Każdy z tych czynników musi być precyzyjnie kontrolowany i monitorowany przez cały proces produkcji, aby zminimalizować wady takie jak wypaczenie, ślady osiadania, wycinki oraz nadmiar materiału.

Temperatura topnienia wpływa na lepkość polimeru, co z kolei wpływa na charakterystyki przepływu i zdolność do wypełnienia skomplikowanej geometrii formy. Niewłaściwa kontrola może prowadzić do niepełnego wypełnienia lub degradacji materiału. Ciśnienie wtrysku i ciśnienie utrzymania są krytyczne do zapakowania materiału w formę i kompensowania skurczu materiału w trakcie chłodzenia. Jeśli te ciśnienia nie są zoptymalizowane, mogą wystąpić problemy takie jak puste miejsca lub nieprawidłowości wymiarowe. Czas chłodzenia oraz temperatura formy są równie ważne, ponieważ określają tempo, w jakim część krzepnie, oraz stopień wewnętrznych naprężeń. Niewłaściwe chłodzenie może prowadzić do wypaczenia lub naprężeń resztkowych, które kompromitują integralność części.

Aby utrzymać wysokie standardy jakości, producenci często stosują statystyczną kontrolę procesu (SPC) oraz systemy monitorowania w czasie rzeczywistym do śledzenia tych parametrów i zapewniania spójności w produkcji. Zaawansowane czujniki i analityka danych są coraz częściej używane do wykrywania odchyleń i umożliwiania szybkich działań korygujących. Przestrzeganie tych krytycznych parametrów jakości jest kluczowe dla przestrzegania standardów branżowych i dostarczania niezawodnych, wysokowydajnych komponentów formowanych wtryskowo Międzynarodowa Organizacja Normalizacyjna.

Najczęstsze Wady i Ich Przyczyny

Formowanie wtryskowe jest podatne na szereg wad, które mogą kompromitować jakość produktu, jego funkcjonalność i estetykę. Zrozumienie przyczyn źródłowych tych wad jest niezbędne dla skutecznej kontroli jakości. Do najczęstszych wad należą wycinki, nadmiar materiału, ślady osiadania, wypaczenia i ślady spalania. Każda wada zazwyczaj wynika z określonych problemów procesowych lub materiałowych.

- Wycinki występują, gdy wnęka formy nie jest całkowicie wypełniona, często z powodu niewystarczającego ciśnienia wtrysku, niskiej temperatury topnienia lub niewłaściwego wentylowania. Problemy te można przypisać niewłaściwym ustawieniom maszyny lub problemom z lepkością materiału (Krajowy Instytut Standardów i Technologii).

- Nadmiar materiału to nadmiar materiału, który wydostaje się z wnęki formy, zwykle wzdłuż linii rozdzielającej. Ta wada jest zwykle spowodowana nadmiernym ciśnieniem wtrysku, zużyty komponentami formy lub niewłaściwą siłą zaciskającą (Międzynarodowa Organizacja Normalizacyjna).

- Ślady osiadania to zagłębienia na powierzchni formowanych części, które zazwyczaj wynikają z niewystarczającego czasu chłodzenia, grubych sekcji lub niewystarczające ciśnienie podczas pakowania. Te czynniki uniemożliwiają równomierne krzepnięcie materiału (Towarzystwo Inżynierów Produkcji).

- Wypaczenia odnoszą się do deformacji części po wydostaniu z formy, często spowodowanej nierównomiernym chłodzeniem, niespójnym przepływem materiału lub naprężeniami resztkowymi w obrębie części (Stowarzyszenie Przemysłu Tworzyw Sztucznych).

- Ślady spalania pojawiają się jako odbarwienie lub degradacja, zazwyczaj z powodu uwięzionego powietrza lub nadmiernej prędkości wtrysku, co prowadzi do lokalnego przegrzewania (ASTM International).

Identyfikacja i zajmowanie się tymi przyczynami źródłowymi poprzez optymalizację procesów, konserwację form oraz wybieranie materiałów jest kluczowe dla minimalizacji wad i zapewnienia spójnej jakości produktów w formowaniu wtryskowym.

Monitorowanie Procesu i Analiza Danych w Czasie Rzeczywistym

Monitorowanie procesu i analiza danych w czasie rzeczywistym są krytycznymi elementami zapewniającymi wysokiej jakości wyniki w kontroli jakości formowania wtryskowego. Nowoczesne maszyny do formowania wtryskowego są wyposażone w szereg czujników, które nieustannie gromadzą dane na temat kluczowych parametrów procesowych, takich jak temperatura, ciśnienie, prędkość wtrysku i czas chłodzenia. Te dane są przesyłane w czasie rzeczywistym do systemów monitorowania, umożliwiając natychmiastowe wykrywanie odchyleń od optymalnych parametrów procesowych. Dzięki wykorzystaniu zaawansowanej analityki i algorytmów uczenia maszynowego, producenci mogą identyfikować subtelne trendy i anomalia, które mogą wskazywać potencjalne wady lub dryft procesów zanim wpłyną na jakość produktu.

Analiza danych w czasie rzeczywistym ułatwia szybkie podejmowanie decyzji i działania korygujące, minimalizując wskaźniki odpadów i skracając przestoje. Na przykład, jeśli czujnik wykryje spadek ciśnienia podczas fazy wtrysku, system może automatycznie dostosować ustawienia maszyny lub powiadomić operatorów o konieczności interwencji, co zapobiega produkcji wadliwych części. Co więcej, integracja monitorowania procesu z systemami zarządzania produkcją (MES) pozwala na kompleksową śledzenie i dokumentację, co jest niezbędne w branżach z rygorystycznymi wymaganiami regulacyjnymi, takimi jak motoryzacja i urządzenia medyczne.

Przyjęcie technologii Przemysłu 4.0, w tym Przemysłowego Internetu Rzeczy (IIoT), dodatkowo wzbogaciło możliwości monitorowania procesów w formowaniu wtryskowym. Platformy oparte na chmurze teraz umożliwiają zdalne monitorowanie i predykcyjne utrzymanie, zapewniając spójną jakość produktu w różnych lokalizacjach produkcyjnych. Rozwój ten jest wspierany przez wytyczne i standardy organizacji takich jak Międzynarodowa Organizacja Normalizacyjna oraz Krajowy Instytut Standardów i Technologii, które dostarczają ram dla wdrażania solidnych systemów kontroli jakości w operacjach formowania wtryskowego.

Zaawansowane Techniki i Technologie Inspekcji

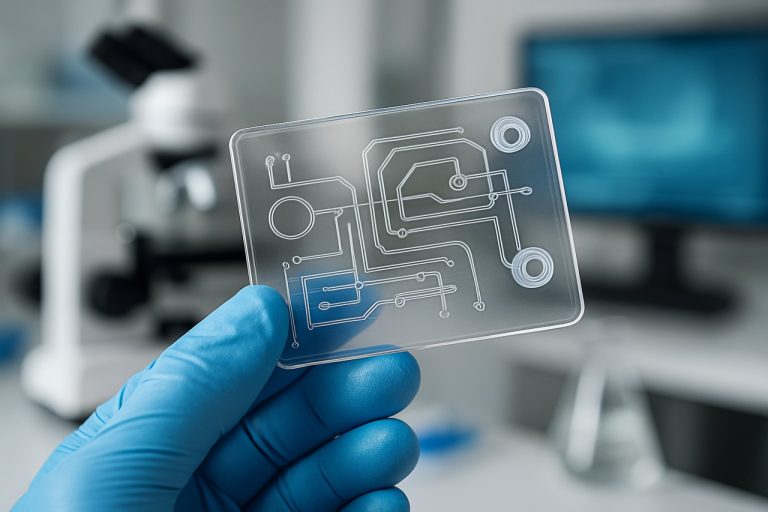

Zaawansowane techniki i technologie inspekcji stały się integralną częścią zapewnienia wysokich standardów kontroli jakości formowania wtryskowego. Tradycyjne inspekcje wizualne i pomiary ręczne są coraz częściej uzupełniane lub zastępowane przez automatyczne, precyzyjne systemy. Jedną z prominentnych technologii jest wizja maszynowa, która wykorzystuje kamery o wysokiej rozdzielczości i skomplikowane algorytmy przetwarzania obrazu do wykrywania wad powierzchniowych, nieprawidłowości wymiarowych i niespójności kolorystycznych w czasie rzeczywistym. Te systemy mogą być zintegrowane bezpośrednio z liniami produkcyjnymi, co umożliwia 100% wskaźników inspekcji i natychmiastową informację zwrotną w celu dostosowania procesów.

Innym istotnym postępem jest zastosowanie maszyn do pomiarów współrzędnych (CMM) i systemów skanowania laserowego. Te narzędzia zapewniają bardzo dokładne, bezkontaktowe pomiary skomplikowanych geometrii, umożliwiając szczegółowe porównania z modelami CAD. Jest to szczególnie cenne dla części o wąskich tolerancjach lub skomplikowanych cechach. Dodatkowo, metody inspekcji ultradźwiękowej i rentgenowskiej są stosowane do identyfikacji wewnętrznych wad, takich jak puste miejsca, linie spawów czy niepełne wypełnienia, które nie są widoczne na powierzchni, ale mogą compromitować integralność części.

Nowo pojawiające się technologie, takie jak sztuczna inteligencja (AI) i uczenie maszynowe, są również wykorzystywane do analizy dużych zbiorów danych z systemów inspekcji, przewidywania potencjalnych wad i proaktywnego optymalizowania parametrów procesów. Te podejścia oparte na danych zwiększają dokładność wykrywania wad i wspierają inicjatywy ciągłego doskonalenia. Integracja tych zaawansowanych technologii inspekcyjnych jest wspierana przez standardy i wytyczne branżowe, takie jak te dostarczane przez Międzynarodową Organizację Normalizacyjną (ISO) oraz ASTM International, zapewniając spójność i niezawodność w praktykach kontrole jakości w branży formowania wtryskowego.

Najlepsze Praktyki Wybierania i Obsługi Materiałów

Wybór i obsługa materiałów są kluczowymi determinantami kontroli jakości formowania wtryskowego, bezpośrednio wpływającymi na spójność produktu, właściwości mechaniczne oraz wskaźniki wad. Wybór żywicy musi być zgodny z zamierzonym zastosowaniem, biorąc pod uwagę czynniki takie jak wskaźnik przepływu topnienia, wrażliwość na wilgoć i zgodność z dodatkami lub barwnikami. Na przykład, higroskopijne polimery, takie jak nylon czy poliwęglan, wymagają rygorystycznej kontroli wilgoci, ponieważ resztkowa woda może powodować splay, puste miejsca lub zmniejszyć wytrzymałość mechaniczną w formowanych częściach.

Najlepsze praktyki zaczynają się od pozyskiwania materiałów od renomowanych dostawców, którzy dostarczają certyfikaty analizy i śledzenia. Po przyjęciu materiały powinny być inspectowane pod kątem zanieczyszczeń, degradacji lub niewłaściwego pakowania. Segregacja różnych typów i klas żywic w magazynie zapobiega krzyżowemu kontaminowaniu, a klimatyzowane środowiska pomagają utrzymać optymalne poziomy temperatury i wilgotności, szczególnie dla polimerów wrażliwych na wilgoć.

Odpowiednie protokoły suszenia są niezbędne. Używając suszarek z adsorbentem lub pieców próżniowych, operatorzy muszą przestrzegać zalecanych przez producenta czasów i temperatur suszenia, weryfikując zawartość wilgoci za pomocą skalibrowanych analizatorów wilgoci przed przetwarzaniem. Niewłaściwe suszenie może prowadzić do wad estetycznych i kompromitować wydajność części. Dodatkowo, sprzęt do obsługi materiałów — takie jak przenośniki, zasobniki i ładowarki — powinien być regularnie czyszczony i konserwowany, aby zapobiec wprowadzeniu obcych cząsteczek.

Wdrożenie solidnych systemów dokumentacji i śledzenia partii umożliwia szybką reakcję na problemy jakościowe, ułatwiając analizę przyczyn źródłowych i wprowadzanie działań korygujących. Przestrzeganie tych najlepszych praktyk, zgodnie z wytycznymi organizacji takich jak Towarzystwo Inżynierów Tworzyw Sztucznych oraz Międzynarodowa Organizacja Normalizacyjna (ISO 20457:2018), jest kluczowe dla utrzymania wysokich standardów w kontroli jakości formowania wtryskowego.

Konserwacja Forma i Procedury Kalibracji

Skuteczne procedury konserwacji form i kalibracji są krytycznymi komponentami kontroli jakości formowania wtryskowego, bezpośrednio wpływającymi na spójność produktu, dokładność wymiarową i wydajność operacyjną. Regularne rutynowe konserwacje — takie jak czyszczenie, smarowanie, inspekcja pod kątem zużycia lub uszkodzeń oraz terminowa wymiana komponentów — pomagają zapobiegać wadom takim jak nadmiar materiału, wycinki czy skazy powierzchniowe. Te rutyny również wydłużają żywotność form i zmniejszają nieplanowane przestoje, co jest niezbędne do utrzymania wysokich zysków produkcyjnych i minimalizacji kosztów.

Procedury kalibracji zapewniają, że formy działają w określonych tolerancjach, dostosowując się do oryginalnych parametrów projektowych. Obejmuje to weryfikację i dostosowanie krytycznych wymiarów, takich jak wyrównanie wnęk, płaskość linii rozdzielającej oraz wydajność systemu wypychającego. Zaawansowana kalibracja może wykorzystywać maszyny do pomiarów współrzędnych (CMM) lub skanowanie laserowe do wykrywania drobnych odchyleń, co pozwala na precyzyjne poprawki. Odpowiednia kalibracja jest szczególnie ważna, gdy formy są przenoszone między maszynami lub po istotnych naprawach, ponieważ nawet niewielkie niedopasowania mogą prowadzić do kumulatywnych problemów jakościowych w masowej produkcji.

Standardy branżowe, takie jak te określone przez Międzynarodową Organizację Normalizacyjną (ISO), zalecają ustanowienie udokumentowanych harmonogramów konserwacji i protokołów kalibracji. Powinny być one integrowane w ogólny system zarządzania jakością zakładu, z rejestrowanymi zapisami dla każdej formy. Przestrzeganie takich standardów nie tylko zapewnia jakość produktu, ale także wspiera zgodność z wymaganiami klientów i regulacyjnymi. Ostatecznie, systematyczna konserwacja form i kalibracja są podstawą osiągnięcia spójnych, wysokiej jakości części formowanych wtryskowo oraz utrzymania konkurencyjnych operacji produkcyjnych.

Statystyczna Kontrola Procesu (SPC) w Formowaniu Wtryskowym

Statystyczna Kontrola Procesu (SPC) jest fundamentem zapewnienia jakości w formowaniu wtryskowym, umożliwiając producentom monitorowanie, kontrolowanie i poprawianie swoich procesów na podstawie podejmowania decyzji opartego na danych. W formowaniu wtryskowym SPC obejmuje systematyczne gromadzenie i analizę danych procesowych — takich jak temperatura, ciśnienie, czas cyklu i wymiary części — w celu wykrywania trendów, wariacji i potencjalnych wad zanim prowadzą do produktów niezgodnych z normami. Stosując wykresy kontrolne i inne narzędzia statystyczne, operatorzy mogą odróżnić normalne zmiany procesu od zmian o charakterze specjalnym, co pozwala na terminowe interwencje zapobiegające wadom i zmniejszające wskaźniki odpadów.

Wdrażanie SPC w formowaniu wtryskowym zazwyczaj wymaga integracji czujników oraz systemów pozyskiwania danych bezpośrednio w maszynach formujących. Systemy te ciągle rejestrują krytyczne parametry procesowe, które są analizowane w czasie rzeczywistym. Na przykład wykresy X-bar i R są powszechnie stosowane do monitorowania spójności wymiarowej, podczas gdy wskaźniki zdolności procesu (Cp, Cpk) oceniają, czy proces może niezawodnie produkować części w określonych tolerancjach. Gdy SPC sygnalizuje stan poza kontrolą, rozpoczyna się analiza przyczyn źródłowych, aby zidentyfikować i skorygować problem podstawowy, minimalizując przestoje i zapewniając spójną jakość produktu.

Przyjęcie SPC nie tylko poprawia jakość produktów, ale także wspiera zgodność z wymaganiami regulacyjnymi i klientów w takich branżach jak motoryzacja i urządzenia medyczne. Organizacje takie jak Międzynarodowa Organizacja Normalizacyjna (ISO) i Grupa Działań Przemysłu Motoryzacyjnego (AIAG) dostarczają wytyczne i standardy dla wdrażania SPC w środowiskach produkcyjnych, wzmacniając jego rolę jako najlepszej praktyki w kontroli jakości formowania wtryskowego.

Wdrażanie Systemów Zarządzania Jakością (QMS)

Wdrożenie solidnego Systemu Zarządzania Jakością (QMS) jest niezbędne dla zapewnienia spójnej jakości produktów w operacjach formowania wtryskowego. QMS zapewnia strukturalne ramy do dokumentowania procesów, monitorowania wydajności oraz dążenia do ciągłego doskonalenia. W kontekście formowania wtryskowego QMS zazwyczaj obejmuje kontrolę procesów, śledzenie materiałów, kalibrację sprzętu oraz zarządzanie wadami. Przyjmowanie uznawanych międzynarodowych standardów, takich jak ISO 9001, pomaga organizacjom sformalizować swoje cele jakościowe, standardowe procedury operacyjne i protokoły działań korygujących, co w efekcie zmniejsza zmienność i zwiększa satysfakcję klientów (Międzynarodowa Organizacja Normalizacyjna).

Kluczowe kroki w wdrażaniu QMS dla formowania wtryskowego obejmują przeprowadzenie dokładnej mapy procesów w celu zidentyfikowania krytycznych punktów kontroli, ustalenie jasnej dokumentacji dla każdego etapu produkcji i integrację systemów monitorowania w czasie rzeczywistym. Narzędzia statystycznej kontroli procesów (SPC) są często stosowane do śledzenia parametrów takich jak temperatura, ciśnienie i czas cyklu, co umożliwia wczesne wykrywanie odchyleń, które mogą prowadzić do wad. Co więcej, regularne szkolenia i oceniania kompetencji personelu zapewniają, że standardy jakości są konsekwentnie przestrzegane (Grupa Działań Przemysłu Motoryzacyjnego).

Ciągłe doskonalenie jest podstawą skutecznego wdrażania QMS. Obejmuje to systematyczną analizę niezgodności, badania przyczyn źródłowych oraz wdrażanie działań korygujących i zapobiegawczych. Promując kulturę jakości і odpowiedzialności, producenci mogą zmniejszyć wskaźniki odpadów, ograniczyć poprawki i zachować zgodność z wymaganiami regulacyjnymi i klientów. Ostatecznie, dobrze wdrożony QMS nie tylko chroni jakość produktów, ale także zwiększa wydajność operacyjną i konkurencyjność w branży formowania wtryskowego.

Studia Przypadków: Osiągnięcie Produkcji Bez Wad

Osiągnięcie produkcji bez wad w formowaniu wtryskowym jest wyznacznikiem kontroli jakości, wymaga kombinacji zaawansowanych technologii, optymalizacji procesów oraz rygorystycznego monitorowania. Studium przypadków od wiodących producentów ilustruje, jak integracja systemów monitorowania w czasie rzeczywistym oraz zautomatyzowanych pętli informacji zwrotnej może drastycznie zmniejszyć wskaźniki wad. Na przykład, globalny dostawca motoryzacyjny wdrożył czujniki w formach do śledzenia temperatury i ciśnienia podczas każdego cyklu, co pozwoliło na natychmiastowe dostosowania i zmniejszenie wskaźników odpadów o ponad 90%. To podejście, wspierane przez statystyczną kontrolę procesu (SPC) i algorytmy uczenia maszynowego, umożliwiło predykcyjne utrzymanie oraz wczesne wykrywanie odchyleń procesów, zapewniając spójną jakość części ZEISS Industrial Quality Solutions.

Inny przypadek dotyczył producenta urządzeń medycznych, który wdrożył systemy inspekcji wizyjnej na różnych etapach procesu formowania. Kamery o wysokiej rozdzielczości i oparte na AI rozpoznawanie wad pozwoliły na identyfikację mikro-wad, które wcześniej były niedetectowalne podczas ręcznej inspekcji. To nie tylko poprawiło niezawodność produktów, ale także spełniło rygorystyczne wymagania regulacyjne dotyczące komponentów medycznych Siemens.

Te studia przypadków podkreślają znaczenie holistycznej strategii kontroli jakości, łączącej pozyskiwanie danych w czasie rzeczywistym, zautomatyzowaną inspekcję i ciągłe doskonalenie procesów. Przyjęcie technologii Przemysłu 4.0, takich jak czujniki z interfejsem IoT i analityka w chmurze, dodatkowo zwiększa zdolność do osiągania i utrzymywania produkcji bez wad w środowiskach formowania wtryskowego BASF.

Przyszłe Trendy w Kontroli Jakości Formowania Wtryskowego

Przyszłość kontroli jakości formowania wtryskowego kształtowana jest przez szybki postęp w cyfryzacji, automatyzacji i analityce danych. Jednym z najważniejszych trendów jest integracja zasad Przemysłu 4.0, w których inteligentne czujniki i połączone systemy umożliwiają monitorowanie w czasie rzeczywistym i adaptacyjne sterowanie procesem. Te technologie pozwalają producentom na wykrywanie odchyleń i wad w chwili, gdy występują, minimalizując odpady oraz poprawiając spójność produktów. Na przykład algorytmy uczenia maszynowego są coraz częściej wykorzystywane do analizy danych procesowych, przewidywania potencjalnych problemów jakościowych oraz rekomendowania działań korygujących zanim wady zaczną się pojawiać. To podejście predykcyjne ma stać się standardową praktyką, redukując zależność od inspekcji postprodukcji i interwencji manualnej.

Kolejnym nowym trendem jest zastosowanie zaawansowanej metrologii i metod nieniszczących, takich jak skanowanie 3D w linii i termowizja, do oceny jakości części bez przerywania produkcji. Te narzędzia zapewniają natychmiastową informację zwrotną, umożliwiając systemy sterowania w pętlach zamkniętych, które automatycznie dostosowują parametry procesu, aby utrzymać optymalną jakość. Dodatkowo, platformy zarządzania jakością oparte na chmurze ułatwiają większą śledzenie oraz współdzielenie danych w całym łańcuchu dostaw, wspierając bardziej solidne inicjatywy zgodności i ciągłego doskonalenia.

Zrównoważony rozwój również wpływa na strategie kontroli jakości, z rosnącym naciskiem na monitorowanie zużycia materiałów, zużycia energii i wpływu na środowisko w całym procesie formowania wtryskowego. W miarę zaostrzania się wymagań regulacyjnych i ewolucji oczekiwań klientów, od producentów oczekuje się przyjęcia bardziej kompleksowych ram kontroli jakości, które obejmują nie tylko wydajność produktów, ale także wskaźniki zrównoważonego rozwoju. Te przyszłe trendy wskazują na bardziej inteligentne, responsywne i zrównoważone podejście do kontroli jakości formowania wtryskowego, co potwierdzają organizacje takie jak Stowarzyszenie Przemysłu Tworzyw Sztucznych oraz SME (Towarzystwo Inżynierów Produkcji).

Wnioski i Wykonalne Rekomendacje

Podsumowując, solidna kontrola jakości w formowaniu wtryskowym jest niezbędna do zapewnienia spójności produktów, minimalizacji wad oraz zachowania zgodności z normami branżowymi. Integracja zaawansowanych technologii monitorowania, takich jak czujniki w czasie rzeczywistym i zautomatyzowane systemy inspekcji, znacząco poprawiła wykrywanie i zapobieganie problemom jakościowym. Jednak osiągnięcie optymalnych wyników wymaga holistycznego podejścia, które obejmuje kontrolę procesów, konserwację sprzętu oraz szkolenie personelu.

Aby poprawić kontrolę jakości w formowaniu wtryskowym, producenci powinni wdrożyć następujące wykonalne rekomendacje:

- Przyjąć Statystyczną Kontrolę Procesu (SPC): Wykorzystuj narzędzia SPC do monitorowania krytycznych parametrów procesów i wczesnego identyfikowania trendów lub odchyleń, umożliwiając proaktywne dostosowania. Zasoby z Krajowego Instytutu Standardów i Technologii dostarczają wskazówek dotyczących wdrażania SPC.

- Zainwestować w Automatyczną Inspekcję: Zintegruj wizję maszynową oraz zautomatyzowane systemy pomiarowe, aby zapewnić spójną jakość części i zredukować błędy ludzkie, co zaleca Międzynarodowa Organizacja Normalizacyjna.

- Regularna Kalibracja i Konserwacja Sprzętu: Ustanów harmonogram konserwacji prewencyjnej, aby zminimalizować wady związane ze sprzętem i przestoje, zgodnie z najlepszymi praktykami określonymi przez Towarzystwo Inżynierów Produkcji.

- Ciągłe Szkolenie Personelu: Zapewnij ciągłe szkolenie dla operatorów i personelu jakości, aby utrzymać ich na bieżąco z najnowszymi technikami kontroli jakości i standardami.

Poprzez systematyczne stosowanie tych rekomendacji, producenci mogą osiągnąć wyższą jakość produktu, zredukować odpady i wzmocnić swoją pozycję konkurencyjną na rynku.

Źródła i Referencje

- Międzynarodowa Organizacja Normalizacyjna (ISO)

- Krajowy Instytut Standardów i Technologii

- Towarzystwo Inżynierów Produkcji

- Stowarzyszenie Przemysłu Tworzyw Sztucznych

- ASTM International

- Grupa Działań Przemysłu Motoryzacyjnego (AIAG)

- ZEISS Industrial Quality Solutions

- Siemens

- BASF