Ontgrendelen van ongeëvenaarde details: Hoe hoge-resolutie jetting de additive manufacturing transformeert. Ontdek de doorbraken die de microfabricage van de volgende generatie aandrijven.

- Inleiding tot hoge-resolutie jetting technologieën

- Kernprincipes en mechanismen van jettingprocessen

- Materiaalcompatibiliteit en innovaties in jettinginkten

- Vergelijkende analyse: Jetting vs. andere additive manufacturing methoden

- Toepassingen: Van micro-elektronica tot biomedische apparaten

- Uitdagingen bij het bereiken van ultra-fijne resolutie

- Recente vooruitgangen en opkomende trends

- Kwaliteitscontrole en metrologie voor hoge-resolutie afdrukken

- Toekomstige vooruitzichten: Schaalvergroting en industriële adoptie

- Bronnen & Referenties

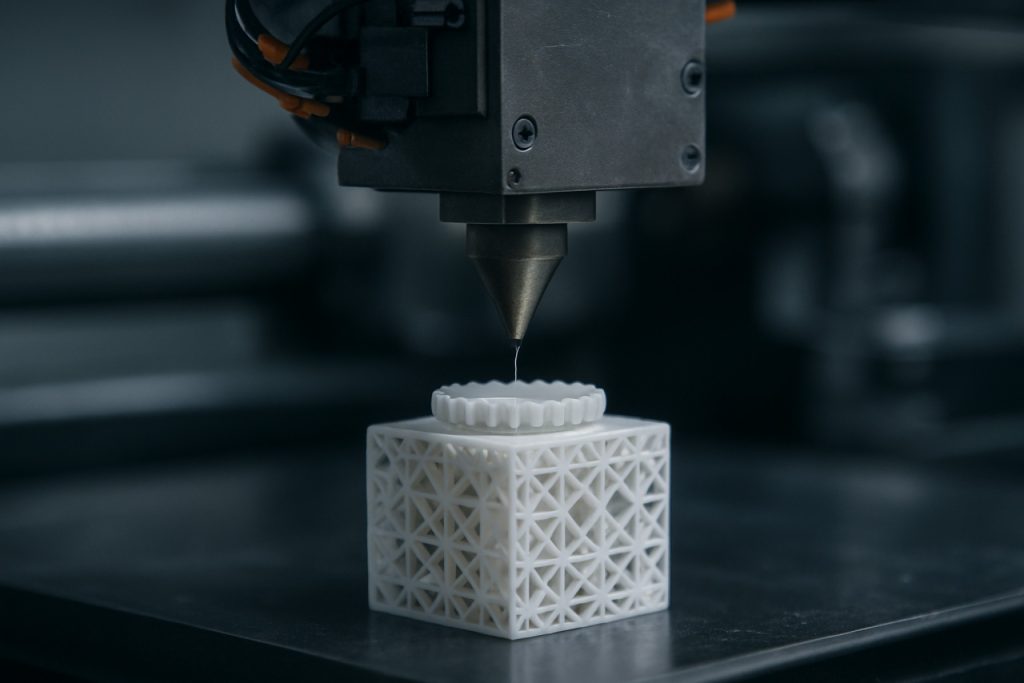

Inleiding tot hoge-resolutie jetting technologieën

Hoge-resolutie jetting technologieën vertegenwoordigen een transformerende benadering binnen additive manufacturing, waarmee de nauwkeurige afzetting van materialen op microschaal en zelfs nanoschaal resoluties mogelijk wordt gemaakt. In tegenstelling tot traditionele extrusie-gebaseerde of poederbedfusie methoden, maken jetting technieken—zoals materiaaljetting en bindmiddeljetting—gebruik van printkoppen om selectief druppels bouwmateriaal of bindmiddelen, laag voor laag, af te zetten om complexe geometrieën met uitzonderlijke detailvorming te construeren. Deze mogelijkheid is bijzonder voordelig voor toepassingen die een fijne functie-definitie, gladde oppervlakteafwerkingen en integratie van meerdere materialen vereisen, zoals in microfluidica, elektronica en biomedische apparaten.

Recente vooruitgangen in het ontwerp van printkoppen, druppelcontrole en materiaalsamenstelling hebben de haalbare resolutie aanzienlijk verbeterd, waarbij sommige systemen nu in staat zijn om functies onder de 20 micron te produceren. Deze verbeteringen worden aangedreven door innovaties in piezo-elektrische en thermische inkjettechnologieën, evenals de ontwikkeling van fotopolymeer- en nanopartikel-gebaseerde inkten. De mogelijkheid om de druppelgrootte, plaatsing en uithardingskinetiek nauwkeurig te controleren is cruciaal voor het minimaliseren van defecten en het bereiken van hoge dimensionale nauwkeurigheid. Bovendien ondersteunt hoge-resolutie jetting de fabricage van functioneel gegradeerde materialen en ingebedde componenten, waardoor de ontwervrijheid voor ingenieurs en onderzoekers wordt vergroot.

Ondanks deze voordelen blijven er uitdagingen bestaan op het gebied van materiaalcompatibiliteit, printsnelheid en schaalbaarheid voor industriële productie. Voortdurend onderzoek richt zich op het uitbreiden van het bereik van printbare materialen, het verbeteren van de doorvoer en het integreren van realtime procesmonitoring om een consistente kwaliteit te waarborgen. Naarmate deze obstakels worden aangepakt, staat hoge-resolutie jetting op het punt een cruciale rol te spelen in de volgende generatie additive manufacturing technologieën, met ongekende mogelijkheden voor precisie-engineering en op maat gemaakte productie National Institute of Standards and Technology, ASTM International.

Kernprincipes en mechanismen van jettingprocessen

Hoge-resolutie jetting in additive manufacturing (AM) is afhankelijk van de nauwkeurige afzetting van materiaaldruppels om complexe geometrieën met fijne functie-groottes te construeren. Het kernprincipe omvat de gecontroleerde ejectie van micro- tot picoliter-grootte druppels uit een printkop op een substraat, waar ze uitharden om de gewenste structuur te vormen. Dit proces wordt beheerst door verschillende belangrijke mechanismen, waaronder druppelvorming, vlucht, impact en coalescentie, die allemaal nauwkeurig moeten worden afgesteld om hoge resolutie en nauwkeurigheid te bereiken.

Druppelvorming wordt doorgaans bereikt via thermische, piezo-elektrische of elektrostatische actuatie, waarbij elk unieke voordelen biedt op het gebied van snelheid, materiaalcompatibiliteit en controle van druppelgrootte. Bijvoorbeeld, piezo-elektrische printkoppen kunnen zeer uniforme druppels genereren met diameters zo klein als 10 micron, waardoor de fabricage van ingewikkelde microstructuren mogelijk wordt. De reologische eigenschappen van het jettingmateriaal—zoals viscositeit en oppervlaktetension—spelen een cruciale rol bij het waarborgen van stabiele jetting en het voorkomen van problemen zoals satellietdruppelvorming of verstopping van de nozzle.

De ruimtelijke resolutie van jettingprocessen wordt verder beïnvloed door de precisie van de beweging van de printkop en de interactie tussen de afgegeven druppels. Nauwkeurige synchronisatie tussen druppel ejectie en substraatpositionering is essentieel om plaatsingsfouten te minimaliseren en scherpe functie-randen te bereiken. Bovendien beïnvloedt het natgedrag van het substraat de verspreiding en coalescentie van druppels, wat invloed heeft op de uiteindelijke resolutie en oppervlakteafwerking van het geprinte onderdeel. Vooruitgangen in het ontwerp van printkoppen, materiaalsamenstelling en procescontrole hebben gezamenlijk hoge-resolutie jetting in staat gesteld om componenten te produceren met functie-groottes onder de 50 micron, ter ondersteuning van toepassingen in elektronica, biomedische apparaten en microfluidica (Nature Reviews Materials; National Institute of Standards and Technology).

Materiaalcompatibiliteit en innovaties in jettinginkten

Materiaalcompatibiliteit is een kritische factor bij het bereiken van hoge-resolutie jetting in additive manufacturing (AM), aangezien de prestaties en trouw van geprinte structuren sterk afhankelijk zijn van de eigenschappen van jettinginkten. Traditionele jettingprocessen hebben voornamelijk vertrouwd op fotopolymeerharsen en thermoplastische materialen, maar recente innovaties hebben het bereik van compatibele materialen uitgebreid tot keramiek, metalen en functionele composieten. Deze vooruitgangen worden aangedreven door de behoefte aan inkten die niet alleen een geschikte viscositeit en oppervlaktetension vertonen voor een nauwkeurige druppelvorming, maar ook stabiliteit en reactiviteit behouden tijdens de jetting en nabewerkingsfasen.

Een belangrijke innovatie is de ontwikkeling van nanopartikel-gebaseerde inkten, die het jetting van metalen en keramiek met sub-micron resolutie mogelijk maken. Deze inkten zijn ontworpen om agglomeratie en sedimentatie te voorkomen, waardoor consistente jettingprestaties en hoge-dichtheid eindproducten worden gegarandeerd. Bovendien maakt de formulering van multi-materiaal inkten de integratie van uiteenlopende eigenschappen—zoals elektrische geleidbaarheid en mechanische sterkte—binnen een enkel geprint object mogelijk, waardoor de functionele reikwijdte van hoge-resolutie AM wordt vergroot Nature Reviews Materials.

Een ander gebied van vooruitgang is het gebruik van reactieve en stimuli-responsieve inkten, die chemische transformaties kunnen ondergaan na afzetting, waardoor de fabricage van complexe geometrieën en slimme structuren mogelijk wordt. De compatibiliteit van deze geavanceerde inkten met hoge-resolutie jetting systemen wordt vergemakkelijkt door voortgezet onderzoek naar reologische modificatoren, oppervlakte-actieve stoffen en nieuwe bindmiddelchemieën. Als gevolg hiervan beweegt het veld zich naar grotere materiaald diversiteit en functionaliteit, wat de weg effent voor nieuwe toepassingen in elektronica, biomedicine en microfabricage.

Vergelijkende analyse: Jetting vs. andere additive manufacturing methoden

Hoge-resolutie jetting steekt boven andere additive manufacturing (AM) technieken uit vanwege zijn vermogen om ingewikkelde geometrieën met fijne functie-groottes te produceren, vaak met sub-50 micron resoluties. In vergelijking met andere AM-methoden zoals fused deposition modeling (FDM), selectieve lasersintering (SLS) en stereolithografie (SLA), biedt jetting unieke voordelen en afwegingen. In tegenstelling tot FDM, dat thermoplastische filamenten extrudeert en beperkt is door de diameter van de nozzle, deponeert jetting druppels materiaal—typisch fotopolymeren of wassen—waardoor gladdere oppervlakken en fijnere details mogelijk zijn. SLS, hoewel in staat tot complexe geometrieën en robuuste mechanische eigenschappen, produceert over het algemeen ruwere oppervlakken en is minder geschikt voor toepassingen die hoge visuele of dimensionale trouw vereisen.

SLA, een andere hoge-resolutie techniek, gebruikt een laser om vloeibare hars laag voor laag te uitharden. Hoewel SLA vergelijkbare resoluties kan bereiken als jetting, is het vaak langzamer voor multi-materiaal of kleurtoepassingen. Jetting kan daarentegen tegelijkertijd meerdere materialen of kleuren afzetten, waardoor het ideaal is voor prototyping, tandmodellen en microfluidische apparaten. Jetting is echter doorgaans beperkt tot fotopolymeer materialen, die mogelijk niet overeenkomen met de mechanische sterkte of thermische weerstand van SLS of FDM onderdelen.

Samenvattend excelleert hoge-resolutie jetting in het produceren van gedetailleerde, multi-materiaal en visueel nauwkeurige onderdelen, maar kan het beperkt zijn door materiaalselecties en mechanische eigenschappen. De keuze van een AM-methode moet dus worden geleid door de specifieke vereisten van resolutie, materiaal en toepassingscontext. Voor verdere details, zie National Institute of Standards and Technology en ASTM International.

Toepassingen: Van micro-elektronica tot biomedische apparaten

Hoge-resolutie jetting in additive manufacturing (AM) is uitgegroeid tot een transformerende technologie, die de nauwkeurige afzetting van materialen op microschaal en nanoschaal mogelijk maakt. Deze mogelijkheid is bijzonder impactvol in sectoren die ingewikkelde geometrieën en fijne functie-groottes vereisen, zoals micro-elektronica en biomedische apparaten. In micro-elektronica faciliteert hoge-resolutie jetting de fabricage van complexe circuitpatronen, interconnecties en micro-elektromechanische systemen (MEMS) met sub-10-micron nauwkeurigheid. Deze precisie ondersteunt de miniaturisatie van elektronische componenten, essentieel voor next-generation apparaten zoals flexibele displays, sensoren en draagbare elektronica. Bijvoorbeeld, inkjet-gebaseerde printtechnieken zijn met succes toegepast om geleidend inkten en diëlektrische materialen af te zetten, waardoor de productie van gelaagde elektronische structuren met verminderde materiaalkosten en lagere verwerkingstemperaturen in vergelijking met traditionele fotolithografie wordt gestroomlijnd National Institute of Standards and Technology.

In het biomedische veld maakt hoge-resolutie jetting de creatie van patiëntspecifieke implantaten, microfluidische apparaten en weefselengineering schimmels met sterk gecontroleerde architecturen mogelijk. De technologie maakt de nauwkeurige plaatsing van bio-inkten, levende cellen en groeifactoren mogelijk, wat cruciaal is voor het fabriceren van functionele weefsels en organen-op-een-chip systemen. Dit niveau van controle verbetert de levensvatbaarheid en functie van cellen, en effent de weg voor geavanceerde regeneratieve geneeskunde toepassingen en gepersonaliseerde gezondheidszorgoplossingen National Institute of Biomedical Imaging and Bioengineering. Bovendien ondersteunt de mogelijkheid om op hoge resolutie te printen de ontwikkeling van geneesmiddelafleversystemen en diagnostische hulpmiddelen met verbeterde gevoeligheid en specificiteit. Naarmate hoge-resolutie jetting technologieën blijven evolueren, wordt verwacht dat hun toepassingen zullen uitbreiden, waardoor innovatie in zowel micro-elektronica als biomedische domeinen wordt aangedreven.

Uitdagingen bij het bereiken van ultra-fijne resolutie

Het bereiken van ultra-fijne resolutie in hoge-resolutie jetting voor additive manufacturing presenteert een complexe reeks uitdagingen die zich uitstrekken over materiaalkunde, hardware-engineering en procescontrole. Een van de primaire obstakels is de nauwkeurige controle van druppelvorming en plaatsing. Naarmate de diameters van de nozzles afnemen om fijnere functies mogelijk te maken, worden problemen zoals verstopping van de nozzle, inconsistente druppelgrootte en satellietdruppelvorming duidelijker. Deze fenomenen kunnen de printtrouw verminderen en de minimaal haalbare functie-grootte beperken. Bovendien moeten de reologische eigenschappen van printbare materialen—zoals viscositeit en oppervlaktetension—nauwkeurig worden gecontroleerd om betrouwbare jetting op micro- en nanoschaal te waarborgen. Veel functionele materialen, waaronder geleidend inkten of biologische suspensies, vertonen niet-Newtoniaans gedrag, wat de jettingdynamica verder compliceert Nature Reviews Materials.

Thermische en mechanische stabiliteit van de printkop is een andere belangrijke zorg. Hoge-resolutie jetting vereist vaak nauwkeurige temperatuurcontrole om de materiaaleigenschappen te behouden en fase-scheiding of voortijdig uitharden te voorkomen. Bovendien wordt de uitlijning en synchronisatie van multi-nozzle arrays steeds moeilijker naarmate de functie-groottes krimpen, wat kan leiden tot potentiële registratie fouten en patroonvervormingen in additive manufacturing. Nabewerkingsstappen, zoals uitharden of sinteren, kunnen ook krimp of vervorming veroorzaken, wat verder invloed heeft op de uiteindelijke resolutie.

Ten slotte blijft de afweging tussen resolutie en doorvoer een aanhoudende uitdaging. Terwijl kleinere druppels fijnere functies mogelijk maken, verlagen ze ook de afzettingssnelheden, waardoor hoge-resolutie jetting mogelijk minder levensvatbaar wordt voor grootschalige of industriële toepassingen. Het aanpakken van deze uitdagingen vereist vooruitgangen in het ontwerp van printkoppen, materiaalsamenstelling en realtime procesmonitoring National Institute of Standards and Technology (NIST).

Recente vooruitgangen en opkomende trends

Recente vooruitgangen in hoge-resolutie jetting voor additive manufacturing (AM) zijn aangedreven door innovaties in het ontwerp van printkoppen, materiaalsamenstelling en procescontrole. De ontwikkeling van multi-materiaal en multi-nozzle printkoppen heeft de afzetting van druppels zo klein als enkele picoliter mogelijk gemaakt, waardoor functie-groottes onder de 10 micron mogelijk zijn. Dit heeft nieuwe mogelijkheden geopend voor het fabriceren van microfluidische apparaten, flexibele elektronica en biomedische schimmels met ongekende precisie. Opmerkelijk is de integratie van machine learning-algoritmen voor realtime procesmonitoring en adaptieve controle, die de printtrouw aanzienlijk hebben verbeterd en defecten hebben verminderd, zoals benadrukt door National Institute of Standards and Technology (NIST).

Opkomende trends omvatten het gebruik van functionele inkten die nanopartikelen, levende cellen of geleidend polymeren bevatten, wat het bereik van toepassingen voor hoge-resolutie jetting uitbreidt. Hybride systemen die jetting combineren met andere AM-technieken, zoals stereolithografie of directe laserwriting, winnen ook aan populariteit voor het produceren van complexe, multi-schaal structuren. Bovendien maken vooruitgangen in in-situ metrologie—zoals optische coherentie tomografie en hoge-snelheid imaging—gesloten lus feedbacksystemen mogelijk die de resolutie en herhaalbaarheid verder verbeteren, zoals gerapporteerd door Lawrence Livermore National Laboratory.

Vooruitkijkend wordt verwacht dat de convergentie van nieuwe materialen, intelligente procescontrole en hybride fabricageplatforms de grenzen van hoge-resolutie jetting zal verleggen, waardoor het een hoeksteen technologie wordt voor microfabricage van de volgende generatie en gepersonaliseerde medische apparaten.

Kwaliteitscontrole en metrologie voor hoge-resolutie afdrukken

Kwaliteitscontrole en metrologie zijn cruciaal voor het waarborgen van de betrouwbaarheid en prestaties van hoge-resolutie jetting in additive manufacturing (AM). Aangezien jetting technologieën functie-groottes bereiken in de tientallen microns of minder, kunnen zelfs kleine afwijkingen in druppelplaatsing, materiaalaftapping of uitharding een aanzienlijke impact hebben op de dimensionale nauwkeurigheid, oppervlakteafwerking en functionele eigenschappen van het uiteindelijke onderdeel. Geavanceerde metrologische hulpmiddelen, zoals hoge-resolutie optische microscopie, witte-licht interferometrie en X-ray computertomografie, worden steeds vaker gebruikt om geprinte functies, laagdikte en interne structuren met sub-micron precisie te karakteriseren. Deze technieken maken de detectie van defecten zoals holtes, onvolledige uitharding of niet-uitgelijnde lagen mogelijk, die vaak onzichtbaar zijn voor het blote oog of conventionele inspectiemethoden.

In-proces monitoring wint ook aan terrein, waarbij gebruik wordt gemaakt van machine vision en realtime feedbacksystemen om fouten tijdens het printen te detecteren en te corrigeren. Bijvoorbeeld, gesloten-lus controlesystemen kunnen jettingparameters on-the-fly aanpassen op basis van sensor data, waardoor het risico van cumulatieve fouten wordt verminderd en de opbrengst wordt verbeterd. Normeringsorganisaties ontwikkelen protocollen voor de meting en verificatie van hoge-resolutie AM-onderdelen, met als doel kwaliteitsnormen binnen de industrie te harmoniseren. De integratie van metrologische gegevens met digitale tweelingen en procesimulatie verbetert verder de voorspellende kwaliteitsborging, waardoor fabrikanten defecten kunnen anticiperen en mitigeren voordat ze zich in het fysieke onderdeel manifesteren. Naarmate de vraag naar micro-schaal en functioneel gegradeerde componenten groeit, zullen robuuste kwaliteitscontrole en metrologie onmisbaar blijven voor de vooruitgang en industriële adoptie van hoge-resolutie jetting technologieën in additive manufacturing (National Institute of Standards and Technology, International Organization for Standardization).

Toekomstige vooruitzichten: Schaalvergroting en industriële adoptie

De toekomst van hoge-resolutie jetting in additive manufacturing (AM) staat op het punt een aanzienlijke transformatie te ondergaan naarmate de technologie rijpt en opgeschaald wordt naar bredere industriële adoptie. Een van de primaire uitdagingen ligt in het handhaven van micron-niveau precisie terwijl de doorvoer en bouwvolume worden verhoogd, een noodzaak voor kosteneffectieve massaproductie. Vooruitgangen in het ontwerp van printkoppen, multi-materiaal jetting en realtime procesmonitoring worden verwacht om deze schaalbaarheidsproblemen aan te pakken, waardoor de fabricage van grotere en complexere componenten mogelijk is zonder concessies te doen aan resolutie of materiaaleigenschappen.

Industriële sectoren zoals elektronica, biomedische apparaten en microfluidica zijn bijzonder goed gepositioneerd om van deze vooruitgangen te profiteren. Bijvoorbeeld, de mogelijkheid om functionele inkten met sub-10-micron nauwkeurigheid af te zetten opent nieuwe avenues voor geprinte circuitborden en lab-on-a-chip apparaten, waar miniaturisatie en integratie cruciaal zijn. Echter, wijdverspreide adoptie zal afhangen van de ontwikkeling van robuuste, herhaalbare processen en de standaardisatie van materialen en kwaliteitsborgingsprotocollen. Samenwerkingsinspanningen tussen apparatuurfabrikanten, materiaalleveranciers en eindgebruikers zijn essentieel om deze normen vast te stellen en de overgang van prototyping naar grootschalige productie te versnellen.

Vooruitkijkend is de integratie van kunstmatige intelligentie en machine learning voor procesoptimalisatie, evenals de adoptie van digitale tweelingen voor voorspellend onderhoud en kwaliteitscontrole, waarschijnlijk om de betrouwbaarheid en efficiëntie van hoge-resolutie jetting systemen verder te verbeteren. Naarmate deze innovaties rijpen, wordt verwacht dat hoge-resolutie jetting een hoeksteen technologie wordt in digitale fabricage, die nieuwe bedrijfsmodellen en toepassingen in diverse industrieën aandrijft (ASTM International; Fraunhofer Society).

Bronnen & Referenties

- National Institute of Standards and Technology

- ASTM International

- Nature Reviews Materials

- National Institute of Biomedical Imaging and Bioengineering

- Lawrence Livermore National Laboratory

- International Organization for Standardization

- Fraunhofer Society