Jetting Technologie Ontketend: Hoe Hoge-Throughput Additive Manufacturing Wordt Getransformeerd Door Precisie Materiaal Deposito. Ontdek de Doorbraken Die de Efficiëntie van de Productie van de Volgende Generatie Aandrijven.

- Inleiding tot Jetting Technologie in Additive Manufacturing

- Kernprincipes en Mechanismen van Jetting Processen

- Voordelen van Jetting voor Hoge-Throughput Productie

- Materiaalcompatibiliteit en Innovaties in Jetting Inkten

- Systeemarchitecturen: Printkoppen, Mondstukken en Automatisering

- Snelheid, Resolutie en Schaalbaarheid: Prestatiemetrics

- Uitdagingen en Beperkingen in Industriële Toepassingen

- Casestudies: Succesverhalen van Hoge-Throughput Jetting in de Praktijk

- Toekomstige Trends en Opkomend Onderzoek in Jetting Technologie

- Conclusie: De Evoluerende Rol van Jetting in Additive Manufacturing

- Bronnen & Referenties

Inleiding tot Jetting Technologie in Additive Manufacturing

Jetting technologie is naar voren gekomen als een cruciale benadering in de evolutie van additive manufacturing (AM), vooral voor toepassingen die hoge doorvoer en precisie vereisen. In wezen omvat jetting technologie de gecontroleerde depositie van druppels bouwmateriaal—zoals fotopolymeren, metalen of keramiek—op een substraat, laag voor laag, om complexe driedimensionale structuren te fabriceren. Deze methode onderscheidt zich van andere AM-technieken door zijn vermogen om materiaal selectief te deponeren waar nodig, waardoor afval wordt geminimaliseerd en multi-materiaal of multi-kleur printen binnen een enkel bouwproces mogelijk wordt.

In de context van hoge-throughput additive manufacturing biedt jetting technologie verschillende voordelen. De inherente schaalbare architectuur maakt de integratie van meerdere mondstukken of printkoppen mogelijk, waardoor de bouwsnelheid en productiviteit aanzienlijk toenemen. Deze schaalbaarheid is cruciaal voor industriële toepassingen waar snelle prototyping en massacustomization vereist zijn. Bovendien kunnen jetting systemen een hoge resolutie en fijne detailniveaus bereiken, waardoor ze geschikt zijn voor industrieën zoals elektronica, biomedische apparaten en microfluïdica.

Recente vooruitgangen in het ontwerp van printkoppen, materiaalsamenstelling en procescontrole hebben de betrouwbaarheid en veelzijdigheid van jetting-gebaseerde AM-systemen verder verbeterd. Innovaties in piezo-elektrische en thermische inkjetmechanismen hebben bijvoorbeeld de nauwkeurige ejectie van een breed scala aan functionele materialen mogelijk gemaakt, waardoor de reikwijdte van jetting technologie verder wordt uitgebreid dan traditionele polymeren naar metalen en keramiek. Als resultaat wordt jetting technologie steeds vaker toegepast voor zowel prototyping als productie van eindonderdelen in hoge-throughput productieomgevingen ASTM International, Stratasys.

Kernprincipes en Mechanismen van Jetting Processen

Jetting technologie in hoge-throughput additive manufacturing steunt op de nauwkeurige depositie van materiaaldruppels om complexe structuren laag voor laag op te bouwen. Het kernprincipe omvat de gecontroleerde ejectie van kleine volumes materiaal—typisch in het pico-liter tot nano-liter bereik—door een array van mondstukken. Deze mondstukken worden aangedreven door verschillende mechanismen, meestal thermische, piezo-elektrische of elektrostatische krachten, elk met unieke voordelen op het gebied van druppelgrootte, frequentie en materiaalcompatibiliteit. In thermische inkjet systemen creëert snelle verwarming een dampbel die de druppel voortstuwt, terwijl piezo-elektrische systemen gebruikmaken van een spanningsgeïnduceerde vervorming van een piezo-elektrische kristal om drukpulsen te genereren, waardoor het materiaal wordt geëjecteerd zonder significante temperatuurstijging. Dit maakt piezo-elektrisch jetting bijzonder geschikt voor temperatuurgevoelige polymeren en biologische materialen Nature Reviews Materials.

Een belangrijk mechanisme dat de hoge-throughput capaciteit ondersteunt, is de parallelisatie van jettingkoppen, waardoor gelijktijdige depositie over grote bouwgebieden mogelijk is. Geavanceerde printkoparchitecturen, zoals die met honderden of duizenden individueel adresseerbare mondstukken, verhogen de doorvoer dramatisch terwijl ze hoge ruimtelijke resolutie behouden. Nauwkeurige synchronisatie van druppel ejectie, substraatbeweging en uithardingsprocessen (bijv. UV of thermische uitharding) is essentieel om de laag trouw te waarborgen en de hechting tussen lagen te garanderen. Bovendien moeten de reologische eigenschappen van het gejette materiaal—viscositeit, oppervlakte spanning en deeltjesgrootte—zorgvuldig worden ontworpen om verstoppen van de mondstukken te voorkomen en consistente druppelvorming te waarborgen. Deze kernprincipes en mechanismen stellen jetting technologie in staat om te voldoen aan de eisen van snelle, hoge-resolutie additive manufacturing voor toepassingen variërend van elektronica tot biomedische apparaten National Institute of Standards and Technology (NIST).

Voordelen van Jetting voor Hoge-Throughput Productie

Jetting technologie biedt verschillende duidelijke voordelen voor hoge-throughput additive manufacturing, waardoor het een voorkeurskeuze is voor industrieën die snelle, schaalbare en flexibele productoplossingen zoeken. Een van de belangrijkste voordelen is het vermogen om materiaal selectief en nauwkeurig te deponeren, waardoor de fabricage van complexe geometrieën met minimaal afval mogelijk is. In tegenstelling tot traditionele laag-voor-laag depositiemethoden, kan jetting gelijktijdig meerdere druppels over een groot gebied deponeren, waardoor de bouwsnelheid en doorvoer aanzienlijk toenemen. Deze parallelisatie is bijzonder voordelig voor grootschalige productiecycli of wanneer meerdere onderdelen in een enkele bouwcyclus worden vervaardigd.

Een ander belangrijk voordeel is de compatibiliteit van jetting systemen met een breed scala aan materialen, waaronder fotopolymeren, metalen, keramiek en biologische stoffen. Deze veelzijdigheid stelt fabrikanten in staat om materiaaleigenschappen aan te passen aan specifieke toepassingsvereisten, wat de productie van functionele onderdelen met diverse mechanische en chemische eigenschappen ondersteunt. Bovendien ondersteunt jetting technologie multi-materiaal printen, waardoor de integratie van verschillende materialen binnen een enkel component mogelijk is, wat waardevol is voor het produceren van onderdelen met gegradeerde eigenschappen of ingebedde functionaliteiten.

Jetting processen zijn ook inherent digitaal en contactloos, waardoor het risico op besmetting en mechanische stress op kwetsbare substraten wordt verminderd. De digitale aard van jetting vergemakkelijkt snelle ontwerpiteratie en aanpassing, aangezien wijzigingen direct vanuit CAD-modellen kunnen worden doorgevoerd zonder dat gereedschapswijzigingen nodig zijn. Bovendien stelt de schaalbaarheid van jetting printkoppen—variërend van enkel-mondstuk tot grote arrays—fabrikanten in staat om de productiecapaciteit efficiënt aan te passen in reactie op vraagfluctuaties. Deze gecombineerde voordelen positioneren jetting technologie als een leidende oplossing voor hoge-throughput additive manufacturing in sectoren zoals elektronica, medische apparaten en consumentengoederen (Stratasys, HP).

Materiaalcompatibiliteit en Innovaties in Jetting Inkten

Materiaalcompatibiliteit is een kritische factor in de vooruitgang van jetting technologie voor hoge-throughput additive manufacturing (AM). De prestaties en betrouwbaarheid van jetting processen—zoals inkjet, binder jetting en materiaal jetting—zijn sterk afhankelijk van de fysieke en chemische eigenschappen van de inkten of grondstoffen. Traditionele jetting inkten waren voornamelijk beperkt tot laag-viskeuze, watergebaseerde formuleringen, wat het bereik van printbare materialen en, bijgevolg, de mechanische en functionele eigenschappen van de uiteindelijke onderdelen beperkte. Recente innovaties hebben echter het palet van compatibele materialen uitgebreid tot fotopolymeren, metaal nanopartikel suspensies, keramiek en zelfs bio-inkten, waardoor de fabricage van complexe, multi-materiaal structuren met op maat gemaakte eigenschappen mogelijk is.

Belangrijke ontwikkelingen omvatten het ontwerpen van inkten met instelbare reologie, oppervlakte spanning en deeltjesgrootteverdeling om een stabiele druppelvorming te waarborgen en verstoppen van de mondstukken bij hoge doorvoer te voorkomen. Bijvoorbeeld, vooruitgangen in nanopartikel stabilisatie en dispersietechnieken hebben de betrouwbare jetting van metaal- en keramische inkten mogelijk gemaakt, die essentieel zijn voor het produceren van dichte, hoogwaardige componenten na nabewerkingsstappen zoals sinteren. Bovendien heeft de integratie van reactieve of uithardbare chemieën—zoals UV-uithardbare harsen—snelle solidificatie en laag-voor-laag opbouw vergemakkelijkt, cruciaal voor het behouden van de trouw van onderdelen bij industriële snelheden. Deze innovaties worden ondersteund door doorlopend onderzoek van organisaties zoals het National Institute of Standards and Technology en Fraunhofer Society, die zich richten op het optimaliseren van inktformuleringen en jettingparameters voor diverse toepassingen.

Vooruitkijkend belooft de ontwikkeling van slimme en functionele inkten—met geleidend, magnetisch of biologisch actieve componenten—de mogelijkheden van jetting-gebaseerde AM verder uit te breiden, en de weg te effenen voor apparaten en structuren van de volgende generatie met geïntegreerde functionaliteiten.

Systeemarchitecturen: Printkoppen, Mondstukken en Automatisering

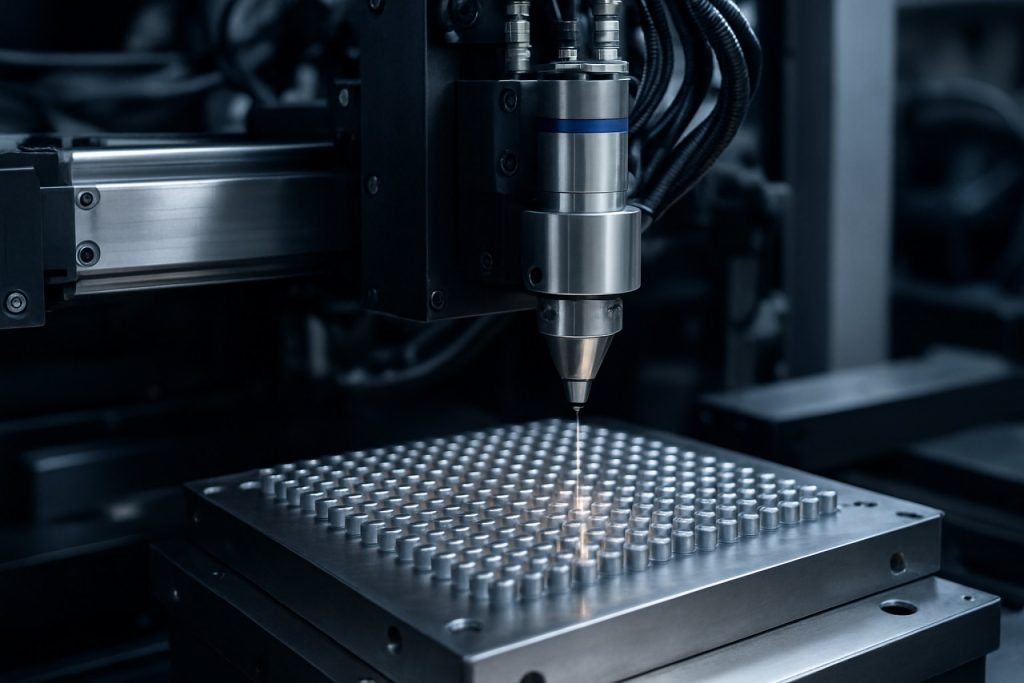

De systeemarchitectuur van jetting technologie in hoge-throughput additive manufacturing wordt gedefinieerd door de integratie en optimalisatie van printkoppen, mondstukken en automatiseringssubsystemen. Printkoppen zijn de kerncomponenten die verantwoordelijk zijn voor de gecontroleerde depositie van materiaaldruppels, en hun ontwerp beïnvloedt direct de doorvoer, resolutie en materiaalcompatibiliteit. Moderne hoge-throughput systemen maken vaak gebruik van arrays van piezo-elektrische of thermische inkjet printkoppen, waardoor parallelle druppel ejectie mogelijk is en de bouwsnelheden aanzienlijk toenemen. De configuratie en dichtheid van deze printkoparrays zijn cruciaal; hogere mondstuk aantallen en nauwere afstand maken bredere dekking en fijnere details mogelijk, maar vereisen ook geavanceerde synchronisatie- en onderhoudsstrategieën om verstoppen te voorkomen en uniformiteit te waarborgen Xaar plc.

Het ontwerp van mondstukken is even cruciaal, omdat het de druppelgrootte, -traject en materiaalstroom beheerst. Innovaties zoals anti-natte coatings, zelfreinigende mechanismen en variabele opening mondstukken zijn geïntroduceerd om stilstand te minimaliseren en consistente jetting prestaties te behouden, vooral bij het verwerken van viskeuze of deeltjesrijke materialen Stratasys Ltd.. Automatisering verbetert verder de doorvoer door de integratie van printkopkalibratie, substraatverwerking en realtime procesmonitoring. Robotische systemen en op transportbanden gebaseerde platforms maken continue of batchproductie mogelijk, waardoor handmatige tussenkomst en cyclustijden worden verminderd. Geavanceerde feedback- en visiesystemen worden steeds vaker gebruikt om defecten te detecteren, substraten uit te lijnen en jettingparameters dynamisch aan te passen, wat zorgt voor hoge opbrengst en herhaalbaarheid HP Inc..

Gezamenlijk vormt de synergie tussen geavanceerde printkoparrays, precisie-geëngineerde mondstukken en robuuste automatiseringsstructuren de basis voor de schaalbaarheid en betrouwbaarheid van jetting-gebaseerde hoge-throughput additive manufacturing systemen.

Snelheid, Resolutie en Schaalbaarheid: Prestatiemetrics

Jetting technologie in hoge-throughput additive manufacturing wordt kritisch geëvalueerd op basis van drie onderling samenhangende prestatiemetrics: snelheid, resolutie en schaalbaarheid. Snelheid verwijst naar de snelheid waarmee materiaaldruppels worden gedeponeerd en geconfigureerd, wat de productie doorvoer direct beïnvloedt. Moderne jetting systemen, zoals die gebruikmaken van multi-mondstuk arrays en geavanceerde printkoparchitecturen, kunnen depositie snelheden bereiken die meer dan honderden millimeters per seconde bedragen, waardoor ze geschikt zijn voor industriële toepassingen Stratasys. Echter, het verhogen van de snelheid introduceert vaak uitdagingen in het behouden van de nauwkeurigheid van de druppelplaatsing en de uniformiteit van de laag.

Resolutie wordt gedefinieerd door de minimale functie grootte en laagdikte die door het jetting proces kan worden bereikt. Hoge-resolutie jetting systemen kunnen functies produceren die zo fijn zijn als 16 micron, waardoor de fabricage van ingewikkelde geometrieën en gladde oppervlakteafwerkingen mogelijk is 3D Systems. Het bereiken van hoge resolutie vereist doorgaans een nauwkeurige controle over druppelgrootte, ejectiefrequentie en substraatbeweging, wat de maximale bouwsnelheid kan beperken vanwege de noodzaak voor langzamere, meer gecontroleerde depositie.

Schaalbaarheid betreft het vermogen om prestaties te behouden naarmate bouwvolumes en productievraag toenemen. Jetting technologie schaalt door de parallelisatie van printkoppen en de integratie van geautomatiseerde materiaalbehandelingssystemen. Echter, opschaling introduceert complexiteiten zoals mondstuk synchronisatie, materiaalleveringslogistiek en thermisch beheer, die moeten worden aangepakt om consistente onderdeelkwaliteit over grote builds te waarborgen HP.

Het balanceren van deze metrics—maximaliseren van snelheid en schaalbaarheid zonder in te boeten op resolutie—blijft een centrale uitdaging in de verdere ontwikkeling van jetting technologie voor hoge-throughput additive manufacturing.

Uitdagingen en Beperkingen in Industriële Toepassingen

Ondanks de belofte voor snelle, precieze fabricage, staat jetting technologie in hoge-throughput additive manufacturing voor verschillende uitdagingen en beperkingen die de brede industriële adoptie belemmeren. Een primaire zorg is het beperkte bereik van printbare materialen. Jetting processen, zoals materiaal jetting en binder jetting, vereisen vaak laag-viskeuze inkten of bindmiddelen, waardoor het gebruik van hoogwaardige polymeren, keramiek of metalen die essentieel zijn voor veeleisende industriële toepassingen wordt beperkt. Deze materiaalkwestie heeft invloed op de mechanische eigenschappen en functionele prestaties van de uiteindelijke onderdelen, waardoor hun geschiktheid voor eindgebruikcomponenten in sectoren zoals de luchtvaart en automotive wordt beperkt.

Een andere belangrijke uitdaging is het risico op verstoppen van de mondstukken en onderhoudsproblemen, vooral bij het werken met deeltjesrijke of reactieve inkten. Frequent verstoppen kan leiden tot stilstand, verhoogde onderhoudskosten en inconsistente printkwaliteit. Bovendien blijft het bereiken van uniforme druppelvorming en nauwkeurige depositie bij hoge snelheden technisch uitdagend, aangezien variaties kunnen leiden tot defecten zoals onvolledige fusie, porositeit of oppervlakte ruwheid. Deze defecten compromitteren de dimensionale nauwkeurigheid en structurele integriteit van geprinte onderdelen, wat cruciaal is voor industriële normen.

Schaalbaarheid is ook een punt van zorg. Terwijl jetting technologie uitblinkt in het produceren van kleine, ingewikkelde onderdelen, introduceert opschaling naar grotere bouwvolumes of hogere doorvoer vaak uitdagingen in het behouden van printconsistentie en procescontrole. Bovendien kunnen nabewerkingsvereisten, zoals uitharding, sinteren of infiltratie, complexiteit en kosten toevoegen, waardoor de concurrentievermogen van de technologie in vergelijking met traditionele productiemethoden verder wordt beperkt. Het aanpakken van deze uitdagingen is essentieel voor jetting technologie om zijn volledige potentieel in hoge-throughput industriële omgevingen te realiseren (National Institute of Standards and Technology, ASTM International).

Casestudies: Succesverhalen van Hoge-Throughput Jetting in de Praktijk

Recente vooruitgangen in jetting technologie hebben aanzienlijke doorbraken in hoge-throughput additive manufacturing (AM) mogelijk gemaakt, zoals aangetoond door verschillende casestudies in de praktijk. Bijvoorbeeld, Stratasys heeft multi-mondstuk PolyJet systemen geïmplementeerd in industriële omgevingen, waarbij snelle prototyping en korte productie met complexe geometrieën en multi-materiaal mogelijkheden zijn bereikt. Hun J850 systeem kan bijvoorbeeld full-color, multi-materiaal onderdelen produceren met snelheden die voorheen niet haalbaar waren met traditionele AM-methoden.

Een ander opmerkelijk voorbeeld is de Multi Jet Fusion (MJF) technologie van HP Inc., die is aangenomen door fabrikanten zoals DSM en Jabil voor de massaproductie van functionele eindgebruikcomponenten. De mogelijkheid van MJF om materiaal lagen snel te deponeren en te fuseren, heeft productiecycli van duizenden onderdelen per dag mogelijk gemaakt, met consistente mechanische eigenschappen en fijne functie resolutie.

In de elektronica sector heeft Nano Dimension inkjet-gebaseerde AM benut om multi-layer printplaten (PCB’s) met ingebedde componenten te fabriceren, waardoor de doorlooptijden drastisch zijn verminderd en snelle ontwerpiteratie mogelijk is. Hun DragonFly systeem illustreert hoe jetting kan worden aangepast voor hoge-throughput, hoge-precisie elektronische fabricage.

Deze casestudies onderstrepen de transformerende impact van jetting technologie in het opschalen van additive manufacturing van prototyping naar echte productie, met snelheid, flexibiliteit en materiaalevenwichtigheid die voldoen aan de eisen van de moderne industrie.

Toekomstige Trends en Opkomend Onderzoek in Jetting Technologie

De toekomst van jetting technologie in hoge-throughput additive manufacturing wordt gevormd door snelle vooruitgangen in het ontwerp van printkoppen, materiaalkunde en procesautomatisering. Een belangrijke trend is de ontwikkeling van multi-materiaal en multi-functionele jetting systemen, die de gelijktijdige depositie van diverse materialen met nauwkeurige ruimtelijke controle mogelijk maken. Deze mogelijkheid is cruciaal voor het fabriceren van complexe, functioneel gegradeerde of multi-component structuren in een enkele fabricagestap, wat zeer wenselijk is in sectoren zoals elektronica, biomedische apparaten en luchtvaart (Nature Reviews Materials).

Opkomend onderzoek richt zich ook op het verhogen van de doorvoer en resolutie van jetting systemen. Innovaties zoals hoge-dichtheid mondstukarrays, geavanceerde druppel controle-algoritmen en realtime procesmonitoring worden geïntegreerd om de productiviteit te verhogen zonder in te boeten op de kwaliteit van de onderdelen. Machine learning en kunstmatige intelligentie worden steeds vaker ingezet om jettingparameters dynamisch te optimaliseren, defecten te verminderen en adaptieve productieprocessen mogelijk te maken (Additive Manufacturing).

Een andere veelbelovende richting is de uitbreiding van printbare materiaallijsten, waaronder hoogwaardige polymeren, keramiek en zelfs metalen, door middel van nieuwe inktformuleringen en hybride jetting technieken. Onderzoek naar milieuvriendelijke en duurzame materialen wint aan momentum, in lijn met wereldwijde duurzaamheidsdoelen (National Institute of Standards and Technology).

Vooruitkijkend wordt verwacht dat de integratie van jetting technologie met andere additive en subtractieve processen, evenals de adoptie van digitale tweelingen en Industry 4.0-structuren, de schaalbaarheid, flexibiliteit en intelligentie van hoge-throughput additive manufacturing systemen verder zal verbeteren.

Conclusie: De Evoluerende Rol van Jetting in Additive Manufacturing

Jetting technologie is snel geëvolueerd tot een hoeksteen van hoge-throughput additive manufacturing, met unieke voordelen op het gebied van snelheid, precisie en materiaalevenwichtigheid. Naarmate de vraag naar massacustomization en snelle prototyping toeneemt in verschillende industrieën, worden jetting-gebaseerde systemen—zoals materiaal jetting en binder jetting—steeds vaker benut vanwege hun vermogen om fijne druppels met hoge ruimtelijke resolutie te deponeren en een breed scala aan materialen te verwerken, van polymeren tot metalen en keramiek. Recente vooruitgangen in het ontwerp van printkoppen, inktformulering en procescontrole hebben de doorvoer en betrouwbaarheid aanzienlijk verbeterd, waardoor de productie van complexe geometrieën op industriële schaal mogelijk is.

Vooruitkijkend staat de rol van jetting technologie op het punt verder uit te breiden naarmate onderzoek de huidige beperkingen aanpakt, zoals verstoppen van mondstukken, materiaalcompatibiliteit en nabewerkingsvereisten. Integratie met realtime monitoring en kunstmatige intelligentie-gestuurde procesoptimalisatie wordt verwacht de consistentie te verbeteren en afval te verminderen, waardoor jetting een duurzamere en kosteneffectieve oplossing wordt voor grootschalige productie. Bovendien zal de ontwikkeling van multi-materiaal en functioneel gegradeerde printcapaciteiten nieuwe mogelijkheden voor innovatie openen in sectoren zoals luchtvaart, gezondheidszorg en elektronica.

Samenvattend is jetting technologie in transitie van een prototyping tool naar een robuust platform voor hoge-throughput, eindgebruik productie van onderdelen. De evoluerende mogelijkheden zijn ingesteld om het landschap van additive manufacturing te herdefiniëren, en de verschuiving naar digitale, on-demand en gedistribueerde productiemodellen te ondersteunen. Voortdurende investeringen in onderzoek en industriële adoptie zullen cruciaal zijn om het transformerende potentieel van jetting in de komende jaren volledig te realiseren (ASTM International; National Institute of Standards and Technology).

Bronnen & Referenties

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension