Revolutioneren van de productie van meerlaagse folie: Hoe optimalisatie van co-extrusie matrijsontwerp superieure prestaties en kostenbesparingen stimuleert. Ontdek de wetenschap en strategieën achter de productie van folies van de volgende generatie.

- Inleiding tot co-extrusie matrijsontwerp in de productie van meerlaagse folie

- Belangrijke principes van matrijsontwerpoptimalisatie

- Materiaalcompatibiliteit en beheer van de laaginterface

- Stroomdynamiek en uniformiteitscontrole

- Simulatie- en modellerings technieken voor matrijsoptimalisatie

- Probleemoplossing van veelvoorkomende uitdagingen bij matrijsontwerp

- Casestudies: Succesverhalen uit de praktijk in matrijsoptimalisatie

- Toekomstige trends en innovaties in co-extrusie matrijsontwerp

- Conclusie: Maximaliseren van kwaliteit en efficiëntie in de productie van meerlaagse folie

- Bronnen & Referenties

Inleiding tot co-extrusie matrijsontwerp in de productie van meerlaagse folie

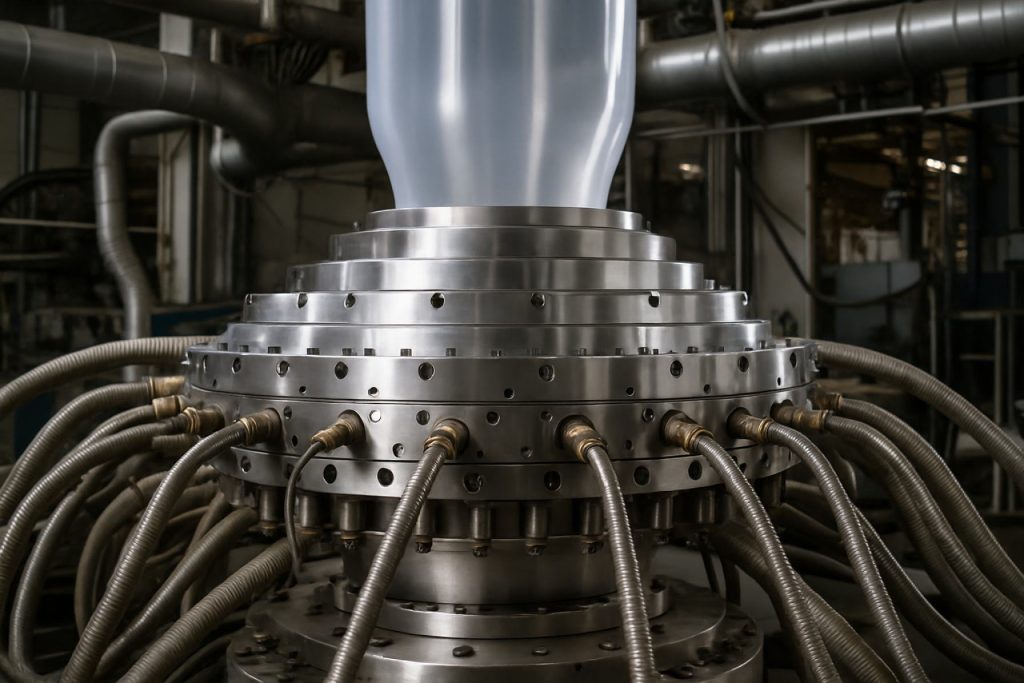

Co-extrusie matrijsontwerp is een cruciaal aspect van de productie van meerlaagse folie, waarmee de gelijktijdige extrusie van meerdere polymeerlagen mogelijk wordt gemaakt om folies met op maat gemaakte eigenschappen te creëren voor diverse toepassingen zoals verpakking, landbouw en medische apparaten. Het primaire doel van de optimalisatie van co-extrusie matrijsontwerp is om een uniforme laagdikte te waarborgen, interfaciale instabiliteiten te minimaliseren en een nauwkeurige controle te bereiken over de verdeling van elke polymeercomponent binnen de uiteindelijke foliestructuur. Dit proces omvat de integratie van geavanceerde engineeringprincipes, materiaalkunde en computationele modellering om uitdagingen zoals stroomverdeling, thermisch beheer en compatibiliteit tussen verschillende polymeren aan te pakken.

Recente vooruitgangen in computationele vloeistofdynamica (CFD) en reologische karakterisering hebben de mogelijkheid om het stroomgedrag binnen co-extrusie matrijzen te voorspellen en te optimaliseren, aanzienlijk verbeterd. Deze tools stellen ingenieurs in staat om de complexe interacties tussen meerdere polymeer smelten te simuleren, potentiële problemen zoals stroomonevenwichtigheid of matrijsafvoer te identificeren en de matrijsgeometrie iteratief te verfijnen voor optimale prestaties. Bovendien heeft de adoptie van modulaire matrijsontwerpen en innovatieve aanvoersystemen grotere flexibiliteit in laagconfiguratie en snelle aanpassing aan veranderende productvereisten vergemakkelijkt Technische Vereniging van de Papier- en Pulpindustrie (TAPPI).

Uiteindelijk is de optimalisatie van co-extrusie matrijsontwerp essentieel voor het produceren van hoogwaardige meerlaagse folies met consistente eigenschappen, verminderde materiaalkosten en verbeterde procesefficiëntie. Naarmate de marktvraag naar geavanceerde foliestructuren blijft groeien, blijft voortdurende onderzoek en ontwikkeling in matrijsontwerpmethodologieën cruciaal voor het verbeteren van de mogelijkheden van de productie van meerlaagse folie Vereniging van Kunststof Ingenieurs (SPE).

Belangrijke principes van matrijsontwerpoptimalisatie

Het optimaliseren van co-extrusie matrijsontwerp voor de productie van meerlaagse folie hangt af van verschillende belangrijke principes die direct invloed hebben op de productkwaliteit, procesefficiëntie en materiaalefficiëntie. Een fundamenteel principe is de uniforme verdeling van de smeltstroom over alle lagen, wat zorgt voor een consistente foliedikte en defecten zoals stroomlijnen, interfaciale instabiliteit of laagverpakking voorkomt. Het bereiken hiervan vereist een nauwkeurige kanaalgeometrie, gebalanceerde stroompaden en zorgvuldige controle van de lengtes en breedtes van de matrijsland. Computationele vloeistofdynamica (CFD) simulaties worden steeds vaker gebruikt om het stroomgedrag binnen de matrijs te voorspellen en te optimaliseren, waardoor ontwerpers potentiële problemen kunnen identificeren en mitigeren voordat de fabricage plaatsvindt TAPPI.

Een ander cruciaal principe is de minimalisering van de verblijftijd en dode zones binnen de matrijs, wat helpt om materiaaldegradatie en verontreiniging tussen lagen te voorkomen. Dit is vooral belangrijk bij het verwerken van polymeren met verschillende thermische gevoeligheden of viscositeiten. Het matrijsontwerp moet ook rekening houden met de reologische eigenschappen van elk polymeer, zodat de schuifspanningen en drukverliezen compatibel zijn met alle betrokken materialen. Bovendien moet de interface tussen de lagen worden beheerd om interlaagmixing of delaminatie te voorkomen, vaak door het gebruik van geoptimaliseerde manifoldontwerpen en stroomkanaalindelingen Elsevier.

Ten slotte moet matrijsoptimalisatie rekening houden met het gemak van reiniging, onderhoud en aanpasbaarheid aan verschillende productspecificaties. Modulaire matrijscomponenten en verstelbare stroomrestrictoren worden vaak geïntegreerd om de flexibiliteit te vergroten en de stilstandstijd tijdens productwijzigingen te verminderen. Door zich aan deze principes te houden, kunnen fabrikanten hoogwaardige, defectvrije meerlaagse folies produceren met verbeterde procesbetrouwbaarheid en kosteneffectiviteit.

Materiaalcompatibiliteit en beheer van de laaginterface

Materiaalcompatibiliteit en effectief beheer van de laaginterface zijn cruciale overwegingen bij de optimalisatie van co-extrusie matrijsontwerp voor de productie van meerlaagse folie. De selectie van polymeren met compatibele reologische en thermische eigenschappen is essentieel om een uniforme stroom te waarborgen, interfaciale instabiliteiten te voorkomen en sterke hechting tussen lagen te bereiken. Incompatibele materialen kunnen leiden tot problemen zoals delaminatie, interfaciale defecten of ongelijke laagdikte, die de mechanische en barrièreeigenschappen van de uiteindelijke folie in gevaar brengen.

Matrijsontwerp moet rekening houden met verschillen in smeltviscositeit, temperatuurgevoeligheid en stroomgedrag van elk polymeer. Dit omvat vaak het gebruik van op maat gemaakte stroomkanalen, geoptimaliseerde manifoldgeometrieën en nauwkeurige temperatuurregeling om de aankomst en verdeling van elke smeltstroom bij de matrijslippen te synchroniseren. Bovendien kan de incorporatie van interfaciale middelen of verbindingslagen noodzakelijk zijn om hechting tussen anders incompatibele polymeren te bevorderen, wat het matrijsontwerp en de procesparameters verder compliceert.

Geavanceerde simulatie-tools, zoals computationele vloeistofdynamica (CFD), worden steeds vaker gebruikt om potentiële interfaciale problemen te voorspellen en te mitigeren door de stroom en interactie van meerdere polymeren binnen de matrijs te modelleren. Deze tools stellen ontwerpers in staat om kanaalafmetingen, stroomsnelheden en temperatuurprofielen te optimaliseren, waardoor het risico op defecten wordt verminderd en de algehele foliekwaliteit verbetert. Industrie richtlijnen en onderzoek van organisaties zoals de Technische Vereniging van de Papier- en Pulpindustrie (TAPPI) en de Vereniging van Kunststof Ingenieurs (SPE) bieden waardevolle inzichten in de beste praktijken voor materiaalselectie en interfacebeheer in meerlaagse co-extrusie.

Stroomdynamiek en uniformiteitscontrole

Bij de optimalisatie van co-extrusie matrijsontwerp voor de productie van meerlaagse folie zijn het beheren van stroomdynamiek en het bereiken van uniformiteit over alle lagen kritische uitdagingen. De stroom van meerdere polymeer smelten door een co-extrusie matrijs moet zorgvuldig worden gecontroleerd om interfaciale instabiliteiten, variaties in laagdikte en defecten zoals stroomlijnen of encapsulatie te voorkomen. De reologische eigenschappen van elk polymeer, waaronder viscositeit en elasticiteit, beïnvloeden het stroomgedrag binnen de matrijs aanzienlijk. Ongelijkheden in deze eigenschappen kunnen leiden tot ongelijke snelheidsprofielen, waardoor laagvervorming of niet-uniforme dikteverdeling over de foliebreedte ontstaat.

Geavanceerde matrijsontwerpen maken gebruik van functies zoals aanvoersystemen, manifoldgeometrieën (bijv. T-matrijs, coat-hanger of visstaart) en optimalisatie van stroomkanalen om druk en snelheid voor elke laag in balans te brengen. Computationele vloeistofdynamica (CFD) simulaties worden steeds vaker gebruikt om stroompatronen te modelleren en te voorspellen, waardoor ingenieurs potentiële problemen kunnen identificeren en mitigeren voordat fysieke prototyping plaatsvindt. Deze simulaties helpen bij het optimaliseren van de lengtes van de matrijsland, kanaalvormen en instaphoeken om uniforme stroom te waarborgen en de verschillen in verblijftijd te minimaliseren, wat de materiaaldegradatie en interlaaghechting kan beïnvloeden.

Uniformiteitscontrole omvat ook nauwkeurige temperatuurbeheer, aangezien temperatuurgradiënten de viscositeit van polymeren kunnen veranderen en stroomonevenwichtigheden kunnen verergeren. Real-time monitoring en feedbacksystemen worden vaak geïntegreerd om procesparameters dynamisch aan te passen, waardoor een consistente laagdikte en kwaliteit wordt gewaarborgd. De combinatie van empirische tests en simulatiegestuurd ontwerp heeft geleid tot aanzienlijke verbeteringen in de uniformiteit van meerlaagse folie, zoals gedocumenteerd door organisaties zoals de Technische Vereniging van de Papier- en Pulpindustrie (TAPPI) en de Vereniging van Kunststof Ingenieurs (SPE).

Simulatie- en modellerings technieken voor matrijsoptimalisatie

Simulatie- en modellerings technieken zijn onmisbare tools geworden in de optimalisatie van co-extrusie matrijsontwerp voor de productie van meerlaagse folie. Geavanceerde computationele methoden, zoals eindige-elementenanalyse (FEA) en computationele vloeistofdynamica (CFD), stellen ingenieurs in staat om het complexe stroomgedrag van meerdere polymeer smelten binnen de matrijs te voorspellen en te analyseren. Deze simulaties helpen bij het identificeren van potentiële problemen zoals stroominstabiliteiten, variaties in laagdikte en interfaciale defecten voordat fysieke prototyping plaatsvindt, wat de ontwikkelingstijd en -kosten aanzienlijk vermindert.

Moderne simulatieplatforms maken gedetailleerde modellering van niet-Newtoniaanse polymeerreologie, temperatuurgradiënten en visco-elastische effecten mogelijk, die cruciaal zijn voor het nauwkeurig voorspellen van de prestaties van meerlaagse matrijzen. Door virtueel de matrijsgeometrie, kanaalafmetingen en procesparameters aan te passen, kunnen ingenieurs de laaguniformiteit optimaliseren, de verdeling van verblijftijd minimaliseren en het risico op materiaaldegradatie verminderen. Bovendien vergemakkelijken simulatie-tools de studie van matrijsuitzetting, drukverliezen en de impact van de lengte van de matrijsland op de laagverdeling, wat een uitgebreid begrip van het co-extrusieproces biedt.

De integratie van simulatie-resultaten met experimentele gegevens verbetert verder de betrouwbaarheid van het matrijsontwerp. Iteratieve optimalisatie, ondersteund door digitale tweelingen en machine learning-algoritmen, wordt steeds vaker toegepast om matrijsconfiguraties te verfijnen en zich aan te passen aan nieuwe materiaalsystemen. Als gevolg hiervan versnellen simulatie en modellering niet alleen de innovatie, maar zorgen ze ook voor een hogere productkwaliteit en procesefficiëntie in de productie van meerlaagse folie. Voor verdere lectuur, zie bronnen van Autodesk en Ansys.

Probleemoplossing van veelvoorkomende uitdagingen bij matrijsontwerp

Probleemoplossing van veelvoorkomende uitdagingen bij matrijsontwerp is een cruciaal aspect van het optimaliseren van de prestaties van co-extrusie matrijzen in de productie van meerlaagse folie. Een veelvoorkomend probleem is laagnon-uniformiteit, waarbij variaties in laagdikte de foliekwaliteit kunnen compromitteren. Dit resulteert vaak uit een onjuiste ontwerp van het stroomkanaal, inadequate uitlijning van de matrijslippen of inconsistente temperatuurregeling. Het aanpakken van deze problemen omvat meestal het verfijnen van de matrijsgeometrie met behulp van computationele vloeistofdynamica (CFD) simulaties om een gebalanceerde stroomverdeling te waarborgen en het maken van nauwkeurige mechanische aanpassingen aan de matrijslippen en manifold.

Een andere veelvoorkomende uitdaging is interfaciale instabiliteit, zoals stroominstabiliteiten of encapsulatie defecten tussen lagen. Deze kunnen worden verminderd door de reologische compatibiliteit van de polymeren te optimaliseren, de stroomsnelheden aan te passen en de temperatuurprofielen over de matrijs fijn te stemmen. Bovendien wordt de aanwezigheid van matrijslijnen of strepen vaak in verband gebracht met verontreiniging, oppervlakte defecten of dode plekken binnen de matrijs. Regelmatig onderhoud, grondige reinigingsprotocollen en het gebruik van gestroomlijnde stroompaden kunnen dergelijke defecten aanzienlijk verminderen.

Randbeadvorming en neck-in zijn ook veelvoorkomend, vooral bij brede folie-toepassingen. Deze kunnen worden aangepakt door de geometrie van de matrijsuitgang te wijzigen, edge pinning-systemen te implementeren en de afnameverhouding te optimaliseren. Geavanceerde diagnostische tools, zoals druksensoren en thermische beeldvorming, worden steeds vaker gebruikt om deze problemen in realtime te monitoren en op te lossen, waardoor snelle corrigerende acties mogelijk zijn. Voor verdere begeleiding over probleemoplossing en beste praktijken bieden bronnen van organisaties zoals de Technische Vereniging van de Papier- en Pulpindustrie (TAPPI) en de Vereniging van Kunststof Ingenieurs uitgebreide technische documentatie en casestudies.

Casestudies: Succesverhalen uit de praktijk in matrijsoptimalisatie

Casestudies uit de praktijk benadrukken de tastbare voordelen van de optimalisatie van co-extrusie matrijsontwerp in de productie van meerlaagse folie, en tonen verbeteringen in productkwaliteit, procesefficiëntie en kosteneffectiviteit aan. Een toonaangevende verpakkingsfabrikant implementeerde geavanceerde simulaties van computationele vloeistofdynamica (CFD) om hun co-extrusie matrijs opnieuw te ontwerpen, wat resulteerde in een vermindering van 30% in variatie van laagdikte en een aanzienlijke vermindering van materiaalslurp. Deze optimalisatie maakte de productie van folies met meer consistente barrièreeigenschappen mogelijk, wat de houdbaarheid voor voedselverpakkingen direct verbeterde (Technische Vereniging van de Papier- en Pulpindustrie).

Een ander opmerkelijk voorbeeld betreft de integratie van automatische aanpassingssystemen voor de matrijsopening in een meerlaagse geblazen folie lijn. Door real-time feedback van diktemeetsensoren te gebruiken, bereikte de fabrikant snelle correcties van stroomonevenwichtigheden, waardoor de opstarttijden en afvalpercentages met meer dan 20% werden verminderd. Deze benadering verbeterde niet alleen de operationele efficiëntie, maar stelde ook frequente productwijzigingen mogelijk, wat een grotere flexibiliteit bood om aan klantbehoeften te voldoen (Plastics Industry Association).

Bovendien hebben samenwerkingsprojecten tussen matrijsfabrikanten en folieproducenten geleid tot de ontwikkeling van modulaire matrijsontwerpen, die snelle onderhoud en aanpassing aan nieuwe harsformuleringen vergemakkelijken. Deze innovaties zijn met name van invloed geweest in de medische en elektronische sectoren, waar strenge kwaliteitsvereisten nauwkeurige laagcontrole vereisen (Vereniging van Kunststof Ingenieurs). Gezamenlijk onderstrepen deze casestudies de kritieke rol van matrijsontwerpoptimalisatie in de vooruitgang van de technologie voor meerlaagse folie en het behouden van concurrentievermogen in waardevolle markten.

Toekomstige trends en innovaties in co-extrusie matrijsontwerp

De toekomst van de optimalisatie van co-extrusie matrijsontwerp in de productie van meerlaagse folie wordt gevormd door snelle vooruitgangen in computationele modellering, materiaalkunde en productietechnologieën. Een belangrijke trend is de integratie van geavanceerde simulatie-tools, zoals computationele vloeistofdynamica (CFD), die nauwkeurige voorspelling en controle van polymeerstromen binnen complexe matrijsgeometrieën mogelijk maken. Deze tools vergemakkelijken het ontwerp van matrijzen die stroominstabiliteiten minimaliseren, interfaciale defecten verminderen en een uniforme laagdikte waarborgen, zelfs als foliestructuren complexer en functioneler worden Elsevier.

Een andere innovatie is de adoptie van additive manufacturing (3D-printen) voor matrijsfabricage. Deze benadering maakt het mogelijk om zeer aangepaste en complexe matrijs kanalen te creëren die eerder onmogelijk of kostbaar waren om te vervaardigen met traditionele bewerking. Additive manufacturing versnelt ook de prototyping en iteratie, waardoor snellere optimalisatiecycli en de verkenning van nieuwe matrijsarchitecturen mogelijk zijn TCT Magazine.

Materiaalinnovaties, zoals de ontwikkeling van nieuwe polymeren en compatibilisatoren, beïnvloeden ook het matrijsontwerp. Deze materialen kunnen de interfaciale spanning verminderen en de hechting tussen lagen verbeteren, waardoor dunnere en stabielere meerlaagse folies mogelijk zijn. Bovendien komt de integratie van real-time procesmonitoring en machine learning-algoritmen op als een krachtig hulpmiddel voor adaptieve matrijscontrole, waardoor automatische aanpassingen aan procesparameters mogelijk zijn in reactie op fluctuaties in materiaaleigenschappen of omgevingscondities PlasticsToday.

Gezamenlijk drijven deze trends de evolutie van co-extrusie matrijsontwerp naar grotere flexibiliteit, efficiëntie en productprestaties, waardoor de industrie zich kan voorbereiden op de groeiende vraag naar geavanceerde meerlaagse folies in verpakking, medische en hightech toepassingen.

Conclusie: Maximaliseren van kwaliteit en efficiëntie in de productie van meerlaagse folie

Het optimaliseren van co-extrusie matrijsontwerp is cruciaal voor het bereiken van superieure kwaliteit en operationele efficiëntie in de productie van meerlaagse folie. Geavanceerd matrijsontwerp heeft direct invloed op laaguniformiteit, interfaciale hechting en de minimalisering van defecten zoals stroomlijnen of diktevariaties. Door gebruik te maken van simulaties van computationele vloeistofdynamica (CFD) en reologische modellering, kunnen fabrikanten het stroomgedrag van polymeren binnen de matrijs voorspellen en controleren, waardoor een consistente laagverdeling wordt gegarandeerd en materiaalslurp wordt verminderd. De integratie van nauwkeurige temperatuurregeling en gestroomlijnde stroomkanalen verbetert verder de stabiliteit van het extrusieproces, wat leidt tot verbeterde productconsistentie en verminderde stilstand.

Continue innovatie in matrijsontwerp, zoals de adoptie van modulaire en verstelbare matrijscomponenten, maakt snelle aanpassing aan veranderende productspecificaties en materiaalsamenstellingen mogelijk. Deze flexibiliteit is essentieel voor het voldoen aan de evoluerende eisen van de verpakking, medische en speciale film markten. Bovendien stelt de implementatie van real-time monitoring en feedbacksystemen proactieve procesaanpassingen in staat, waardoor het risico op defecten wordt geminimaliseerd en de doorvoer wordt geoptimaliseerd.

Uiteindelijk vormt de synergie tussen geavanceerd matrijsontwerp, procescontrole en materiaalselectie de basis voor het maximaliseren van zowel kwaliteit als efficiëntie in de productie van meerlaagse folie. Terwijl de industrie zich richt op meer duurzame en hoogwaardige folies, zullen voortdurende onderzoek en samenwerking met technologieproviders zoals Davis-Standard en Windmöller & Hölscher cruciaal zijn. Het omarmen van deze vooruitgangen zorgt ervoor dat fabrikanten concurrerend blijven terwijl ze folies leveren die voldoen aan strenge prestatie- en regelgevingseisen.

Bronnen & Referenties

- Technische Vereniging van de Papier- en Pulpindustrie (TAPPI)

- Vereniging van Kunststof Ingenieurs (SPE)

- Plastics Industry Association

- TCT Magazine