Prototype Oogstoptimalisatie in Halfgeleiderproductie: Hoe Geavanceerde Technieken Vroegstadige Productie Revolutioneren en Concurrentievoordeel Bieden

- Inleiding: De Kritieke Rol van Prototype Oogst in Halfgeleider Succes

- Belangrijke Uitdagingen bij het Bereiken van Hoge Prototype Oogsten

- Geavanceerde Procescontrole en Monitoringstechnieken

- Data-gedreven Benaderingen: Gebruikmaken van AI en Machine Learning voor Oogstverbetering

- Ontwerp voor Produceerbaarheid: Vroeg Integreren van Oogstoverwegingen

- Worteloorzaakanalyse en Defectreductiestrategieën

- Case Studies: Succesverhalen in Prototype Oogstoptimalisatie

- Toekomstige Trends: Opkomende Technologieën die Oogstverbetering Vormgeven

- Conclusie: Beste Praktijken voor Duurzame Prototype Oogstuitmuntendheid

- Bronnen & Referenties

Inleiding: De Kritieke Rol van Prototype Oogst in Halfgeleider Succes

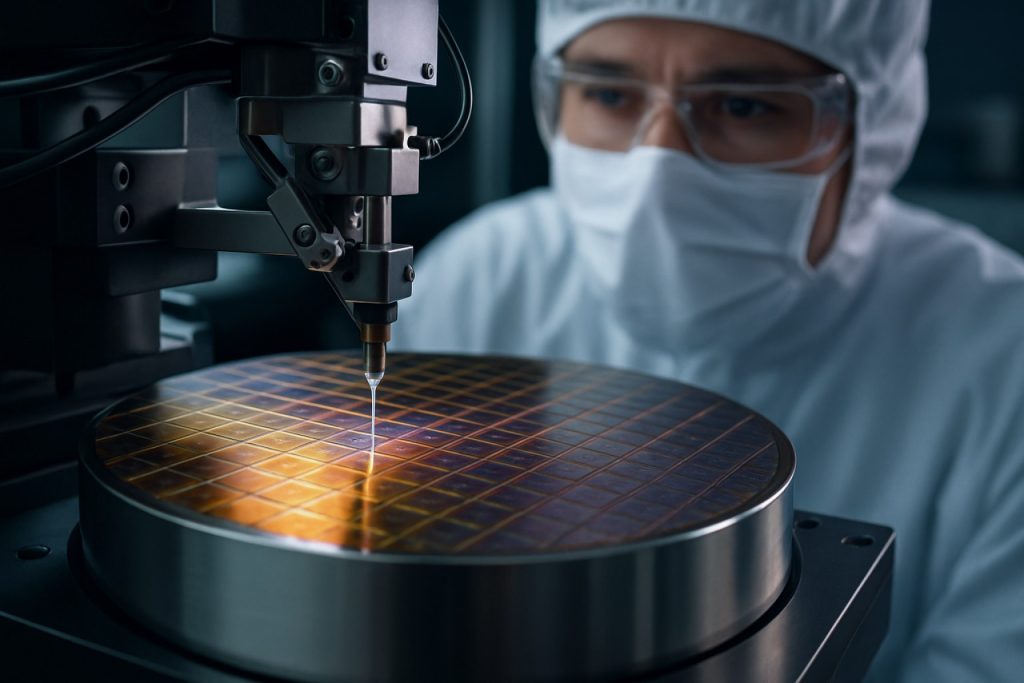

In het fel concurrerende landschap van halfgeleiderproductie is de oogst die wordt bereikt tijdens de prototypefase een beslissende factor voor zowel de technische als commerciële levensvatbaarheid van nieuwe apparaten. Prototypeoogst verwijst naar het percentage functionele chips dat wordt geproduceerd uit een eerste batch wafers en dient als een cruciale indicator van procesrijpheid en ontwerprobustheid. Een hoge prototypeoogst versnelt de tijd tot marktintroductie, verlaagt de ontwikkelingskosten en vergroot de kans op succesvolle massaproductie, terwijl een lage oogst kan wijzen op fundamentele ontwerp- of procesproblemen die de lancering of winstgevendheid van een product in gevaar kunnen brengen.

Het belang van het optimaliseren van de prototypeoogst is toegenomen naarmate apparaatarchitecturen complexer worden en functieafmetingen krimpen tot op nanometerschaal. Vroegtijdige identificatie en mitigatie van oogstverminderaars—zoals ontwerpfouten, procesvariabiliteit en materiaalfouten—zijn essentieel om kostbare iteraties en vertragingen te vermijden. Geavanceerde oogstanalysetools, data-gedreven procescontrole en nauwe samenwerking tussen ontwerp- en productieteams zijn nu standaardpraktijken om de prototypeoogst te maximaliseren en een soepele overgang naar volum productie te waarborgen. Zoals benadrukt door Taiwan Semiconductor Manufacturing Company (TSMC), verbetert vroege oogstleren niet alleen de productie-efficiëntie, maar biedt het ook waardevolle feedback voor ontwerpoptimalisatie en procesverbetering.

Uiteindelijk is de mogelijkheid om de prototypeoogst te optimaliseren een belangrijke onderscheidende factor voor halfgeleiderbedrijven, die direct invloed heeft op productkwaliteit, kostenstructuur en marktcompetitiviteit. Terwijl de industrie blijft streven naar technologische grenzen, zal de strategische focus op het optimaliseren van prototypeoogst centraal blijven staan bij het bereiken van innovatie en commercieel succes.

Belangrijke Uitdagingen bij het Bereiken van Hoge Prototype Oogsten

Het bereiken van hoge prototypeoogsten in de halfgeleiderproductie gaat gepaard met unieke uitdagingen die verschillen van die in de massaproductie. Een van de belangrijkste obstakels is procesvariabiliteit, die tijdens de prototypefase sterker aanwezig is door frequente ontwerpwijzigingen, onrijpe procesrecepten en beperkte statistische procescontrole. Deze factoren kunnen leiden tot inconsistente apparaatprestaties en verhoogde defectpercentages, waardoor het moeilijk is om de oogstdoelen te bereiken die nodig zijn voor kosteneffectieve ontwikkeling SEMI.

Een andere aanzienlijke uitdaging is de beperkte beschikbaarheid van teststructuren en monitoringgegevens. In tegenstelling tot volwassen productielijnen ontbreken prototype-runs vaak aan uitgebreide in-line metrologie en defectinspectie, wat een snelle worteloorzaakanalyse en corrigerende actie belemmert. Deze schaarste aan gegevens kan de identificatie van systematische oogstverminderaars, zoals lithografie-uitlijning, etch-profielafwijkingen of verontreinigingsevents TSMC, vertragen.

Bovendien introduceert de integratie van nieuwe materialen en apparaatarchitecturen in prototypes onvoorziene faalmechanismen. Deze kunnen een verhoogde gevoeligheid voor proces-geïnduceerde stress, nieuwe interface-defecten of onverwachte interacties tussen processtappen omvatten. Het gebrek aan historische faalgegevens voor deze innovaties bemoeilijkt verder het leren en optimaliseren van de oogst Intel.

Tot slot dwingen druk om snel op de markt te komen vaak versnelde ontwikkelingscycli, waardoor de kans op grondige proceskarakterisering en optimalisatie vermindert. Dit kan resulteren in suboptimale procesvensters en hogere initiële defectdichtheden, wat de inspanningen om de oogst te verbeteren tijdens de kritieke prototypefase verder bemoeilijkt.

Geavanceerde Procescontrole en Monitoringstechnieken

Geavanceerde procescontrole (APC) en monitoringtechnieken zijn cruciaal voor het optimaliseren van de prototypeoogst tijdens de halfgeleiderproductie, waar variabiliteit in vroege stadia een aanzienlijke invloed kan hebben op de apparaatprestaties en kosten. APC-systemen integreren real-time gegevensverzameling met feedback- en feedforward-controlestrategieën om procesparameters binnen strikte toleranties te behouden, waardoor defectpercentages worden verlaagd en de oogst wordt verbeterd. Deze systemen maken gebruik van sensoren, metrologische tools en machine learning-algoritmen om afwijkingen te detecteren en potentiële oogstverminderaars te voorspellen voordat ze zich in het eindproduct manifesteren.

Belangrijke monitoringtechnieken omvatten in-line metrologie, die directe feedback biedt over kritische afmetingen, filmdikte en overlay-nauwkeurigheid, en foutdetectie- en classificatiesystemen (FDC) die continu apparatuur- en processignalen analyseren op anomalieën. Door statistische procescontrole (SPC) en virtuele metrologie toe te passen, kunnen fabrikanten subtiele procesafwijkingen en apparatuurstoringen identificeren die mogelijk niet zichtbaar zijn via traditionele eindinspectie. Deze proactieve aanpak maakt snelle corrigerende acties mogelijk, waardoor de verspreiding van defecten door volgende processtappen wordt geminimaliseerd.

Recente vooruitgangen in APC omvatten de integratie van kunstmatige intelligentie en big data-analyse, waardoor voorspellend onderhoud en adaptieve procesafstemming mogelijk worden. Deze technologieën vergemakkelijken de snelle identificatie van worteloorzaken voor oogstverlies, vooral in de context van complexe, meerstaps prototypefabricage. Als gevolg hiervan kunnen fabrikanten een hogere eerste-pass-oogst bereiken, de cyclusduur verkorten en de overgang van prototype naar volum productie versnellen. Voor meer details, zie bronnen van SEMI en Applied Materials.

Data-gedreven Benaderingen: Gebruikmaken van AI en Machine Learning voor Oogstverbetering

Data-gedreven benaderingen, vooral die gebruikmaken van kunstmatige intelligentie (AI) en machine learning (ML), transformeren de optimalisatie van prototypeoogst in de halfgeleiderproductie. Door enorme hoeveelheden proces-, apparatuur- en testgegevens te benutten, kunnen AI/ML-modellen subtiele patronen en correlaties identificeren die traditionele statistische methoden mogelijk over het hoofd zien. Deze inzichten maken vroege detectie van oogstverminderaars, worteloorzaakanalyse en voorspellend onderhoud mogelijk, die allemaal cruciaal zijn voor het verbeteren van prototypeoogsten.

Een belangrijke toepassing is het gebruik van gesuperviseerde leeralgoritmen om de oogst van wafers of chips te voorspellen op basis van procesparameters en in-line metrologische gegevens. Door modellen te trainen op historische gegevens kunnen fabrikanten de oogstresultaten voor nieuwe prototypes voorspellen en proactief procesinstellingen aanpassen om risico’s te mitigeren. Ongecontroleerde leertechnieken, zoals clustering en anomaliedetectie, helpen bij het onthullen van eerder onbekende variaties of afwijkend gedrag in het fabricageproces, waardoor gerichte corrigerende acties mogelijk worden.

AI-gedreven defectclassificatiesystemen, aangedreven door deep learning, kunnen snel hoge-resolutie inspectiebeelden analyseren om onderscheid te maken tussen onschadelijke en oogstbeperkende defecten, waardoor valse positieven worden verminderd en de identificatie van worteloorzaken wordt versneld. Bovendien wordt versterkend leren onderzocht om procescontrolestrategieën in real-time te optimaliseren, zich aanpassend aan veranderende omstandigheden en het oogstverlies tijdens vroege prototype-runs te minimaliseren.

De integratie van AI/ML in oogstbeheerplatforms wordt ondersteund door industriële leiders en consortia, zoals SEMI en Taiwan Semiconductor Manufacturing Company (TSMC), die pleiten voor gestandaardiseerde gegevensformaten en collaboratieve analyses. Naarmate data-gedreven methodologieën volwassen worden, wordt verwacht dat ze een steeds centralere rol zullen spelen in het versnellen van oogstverhoging en het verminderen van de tijd tot marktintroductie voor geavanceerde halfgeleiderprototypes.

Ontwerp voor Produceerbaarheid: Vroeg Integreren van Oogstoverwegingen

Het integreren van oogstoverwegingen in de vroegste stadia van halfgeleiderontwerp—algemeen aangeduid als Ontwerp voor Produceerbaarheid (DfM)—is een cruciale strategie voor het optimaliseren van prototypeoogst. Door oogstgerichte denkwijzen in het ontwerpproces te verankeren, kunnen ingenieurs proactief potentiële productie-uitdagingen aanpakken, kostbare iteraties verminderen en de tijd tot marktintroductie versnellen. DfM omvat nauwe samenwerking tussen ontwerp- en procesengineeringteams om bronnen van oogstverlies te identificeren en te mitigeren, zoals lay-outafhankelijke effecten, procesvariabiliteit en defectgevoeligheid.

Belangrijke DfM-praktijken omvatten het gebruik van geavanceerde ontwerprichtlijnen die rekening houden met lithografiebeperkingen, controle van kritische afmetingen en variabiliteit van procesvensters. Bijvoorbeeld, lay-outregelmatigheid en redundantie kunnen worden geïntegreerd om defecttolerantie te verbeteren, terwijl kritische gebieden die gevoelig zijn voor systematische defecten kunnen worden geminimaliseerd door zorgvuldige vloerplanning en routing. Bovendien worden simulatie-tools en voorspellende modellen gebruikt om de produceerbaarheid van ontwerpp keuzes te beoordelen voordat fysieke prototypes worden gefabriceerd, waardoor vroege detectie van oogstverminderaars mogelijk is.

De adoptie van DfM-methodologieën heeft aangetoond dat ze de eerste-pass-oogst aanzienlijk verbeteren, vooral naarmate de geometrieën van apparaten krimpen en de procescomplexiteit toeneemt. Industriestandaarden en richtlijnen, zoals die van SEMI (Semiconductor Equipment and Materials International) en IEEE (Institute of Electrical and Electronics Engineers), bieden kaders voor het integreren van DfM in de levenscyclus van halfgeleiderontwikkeling. Uiteindelijk verbetert vroege oogstoptimalisatie door DfM niet alleen de succeskansen van prototypes, maar draagt het ook bij aan lagere productiekosten en verbeterde productbetrouwbaarheid.

Worteloorzaakanalyse en Defectreductiestrategieën

Worteloorzaakanalyse (RCA) is een hoeksteen in het optimaliseren van prototypeoogst binnen de halfgeleiderproductie, omdat het systematisch de onderliggende factoren identificeert en aanpakt die bijdragen aan oogstverlies. De complexiteit van halfgeleiderprocessen—die fotolithografie, etsen, afzetting en verpakking omvatten—betekent dat defecten uit een veelheid van bronnen kunnen voortkomen, waaronder apparatuurstoringen, materiaalfouten, procesvariaties en menselijke fouten. Effectieve RCA maakt gebruik van een combinatie van statistische procescontrole (SPC), failure mode and effects analysis (FMEA) en geavanceerde data-analyse om defecten terug te traceren naar hun oorsprong, waardoor gerichte corrigerende acties mogelijk worden.

Defectreductiestrategieën zijn nauw verbonden met de inzichten die uit RCA worden verkregen. Zodra bijvoorbeeld een terugkerende deeltjesverontreiniging wordt teruggetraceerd naar een specifieke tool of processtap, kunnen fabrikanten gerichte onderhoudsschema’s implementeren, filtratiesystemen upgraden of procesrecepten aanpassen om het probleem te mitigeren. Bovendien stelt de adoptie van real-time monitoring en machine learning-algoritmen vroege detectie van procesafwijkingen en anomalieën mogelijk, waardoor de incidentie van oogstbeperkende defecten verder vermindert. Cross-functionele teams, waaronder procesingenieurs, apparatuurtechnici en kwaliteitsborgingsspecialisten, werken samen om corrigerende maatregelen te implementeren en te valideren, zodat verbeteringen worden gehandhaafd tijdens volgende prototype-runs.

Continue verbeteringskaders zoals Six Sigma en Total Quality Management (TQM) worden vaak geïntegreerd in defectreductie-initiatieven, waarbij een cultuur van proactief probleemoplossen en data-gedreven besluitvorming wordt bevorderd. Door systematisch worteloorzaken aan te pakken en robuuste defectreductiestrategieën in te zetten, kunnen halfgeleiderfabrikanten de prototypeoogst aanzienlijk verbeteren, de tijd tot marktintroductie versnellen en de ontwikkelingskosten verlagen, zoals benadrukt door SEMI en Texas Instruments.

Case Studies: Succesverhalen in Prototype Oogstoptimalisatie

Verschillende halfgeleiderfabrikanten hebben aanzienlijke verbeteringen in prototypeoogstoptimalisatie bereikt door de integratie van geavanceerde analyses, procescontrole en cross-functionele samenwerking. Zo implementeerde Intel Corporation machine learning-algoritmen om defectpatronen te analyseren en oogstbeperkende factoren te voorspellen tijdens de vroege fasen van procesontwikkeling. Deze aanpak stelde snelle identificatie en mitigatie van worteloorzaken mogelijk, wat resulteerde in een gerapporteerde stijging van 15% in de eerste-pass-oogst voor nieuwe procesnodes.

Evenzo heeft Taiwan Semiconductor Manufacturing Company (TSMC) real-time statistische procescontrole (SPC) en geautomatiseerde feedbackloops in hun pilotlijnen aangenomen. Door kritische procesparameters continu te monitoren en deze te correleren met elektrische testresultaten, heeft TSMC de prototypecyclus tijden verminderd en de oogstverhogingspercentages verbeterd, waardoor de tijd tot marktintroductie voor geavanceerde technologieën werd versneld.

Een ander opmerkelijk voorbeeld is Samsung Electronics, dat digitale tweelingen en virtuele fabricagemodellen heeft benut om procesvariaties te simuleren en strategieën voor ontwerp-voor-produceerbaarheid (DFM) te optimaliseren. Deze digitale aanpak stelde Samsung in staat om proactief potentiële oogstverminderaars aan te pakken voordat fysieke prototypes werden gemaakt, wat leidde tot hogere initiële oogsten en lagere ontwikkelingskosten.

Deze case studies benadrukken de waarde van data-gedreven methodologieën, vroege defectdetectie en multidisciplinaire samenwerking bij het bereiken van prototypeoogstoptimalisatie. De successen van industriële leiders tonen aan dat investeren in geavanceerde procescontrole en voorspellende analyses meetbare verbeteringen in oogst, kostenefficiëntie en productkwaliteit in de halfgeleiderproductie kan opleveren.

Toekomstige Trends: Opkomende Technologieën die Oogstverbetering Vormgeven

De toekomst van prototypeoogstoptimalisatie in de halfgeleiderproductie wordt gevormd door een samensmelting van opkomende technologieën die beloven defectdetectie, procescontrole en data-analyse te revolutioneren. Een van de meest significante trends is de integratie van kunstmatige intelligentie (AI) en machine learning (ML) in oogstbeheersystemen. Deze technologieën stellen real-time analyse van enorme datasets die tijdens de waferfabricage worden gegenereerd mogelijk, waardoor voorspellend onderhoud, snelle worteloorzaakanalyse en adaptieve procesaanpassingen die het oogstverlies minimaliseren, mogelijk worden Taiwan Semiconductor Manufacturing Company.

Een andere transformerende ontwikkeling is de adoptie van geavanceerde metrologie- en inspectietools, zoals systemen voor hoge-resolutie e-beam en optische inspectie. Deze tools bieden ongekende gevoeligheid voor sub-nanometer defecten, waardoor eerdere detectie en classificatie van oogstbeperkende anomalieën tijdens de prototypefase mogelijk zijn KLA Corporation. Bovendien maakt het gebruik van digitale tweelingen—virtuele replica’s van productieprocessen—ingenieurs in staat om procesparameters te simuleren en optimaliseren voordat fysieke implementatie plaatsvindt, waardoor kostbare trial-and-error-cycli worden verminderd Siemens Digital Industries Software.

Bovendien introduceert de overgang naar heterogene integratie en geavanceerde verpakkings technologieën, zoals 3D-stapeling en chipletarchitecturen, nieuwe oogstuitdagingen maar ook kansen voor optimalisatie door verbeterde procescontrole en in-line monitoring. Terwijl de industrie zich richt op kleinere nodes en complexere apparaatarchitecturen, zal de synergie tussen AI-gedreven analyses, geavanceerde inspectie en digitale procesmodellering cruciaal zijn om hogere prototypeoogsten te bereiken en de tijd tot marktintroductie voor next-generation halfgeleiderapparaten te versnellen.

Conclusie: Beste Praktijken voor Duurzame Prototype Oogstuitmuntendheid

Het bereiken en behouden van een hoge prototypeoogst in de halfgeleiderproductie vereist een holistische en gedisciplineerde aanpak, waarbij zowel technische als organisatorische beste praktijken worden geïntegreerd. Ten eerste zijn robuuste gegevensverzameling en analyses essentieel; het benutten van geavanceerde procescontrole (APC) en real-time monitoring maakt snelle identificatie en correctie van oogstverminderaars mogelijk. Het implementeren van principes van Ontwerp voor Produceerbaarheid (DfM) in de vroege ontwerpfase zorgt ervoor dat prototypes van nature robuuster zijn tegen procesvariaties, waardoor het risico op systematische defecten wordt verminderd. Cross-functionele samenwerking tussen ontwerp-, proces- en testengineeringteams bevordert een cultuur van continue verbetering en snelle feedback, wat cruciaal is voor vroege oogstoptimalisatie.

Regelmatige worteloorzaakanalyse met behulp van statistische procescontrole (SPC) en faalanalysetools helpt bij het pinpointen en mitigeren van bronnen van oogstverlies. Het aannemen van een proactieve benadering van apparatuuronderhoud en -kalibratie minimaliseert ongeplande stilstand en procesafwijkingen, die beide een negatieve invloed op de oogst kunnen hebben. Bovendien zorgt investeren in training van personeel ervoor dat medewerkers zijn uitgerust met de nieuwste kennis en vaardigheden om met evoluerende procescomplexiteiten om te gaan. Ten slotte kan benchmarking tegen industriestandaarden en deelname aan consortia of kennisdelingsplatforms, zoals die door SEMI en imec worden gefaciliteerd, waardevolle inzichten bieden in opkomende beste praktijken en technologieën.

Door deze beste praktijken systematisch toe te passen, kunnen halfgeleiderfabrikanten niet alleen de prototypeoogst optimaliseren, maar ook een fundament leggen voor duurzame uitmuntendheid terwijl producten van prototyping naar massaproductie overgaan.

Bronnen & Referenties

- IEEE (Institute of Electrical and Electronics Engineers)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec