Fieldbus Interface Protocollen in Productieautomatisering: De Ruggengraat van Slimme Productie. Ontdek Hoe Moderne Protocollen Naadloze Integratie, Real-Time Controle en Ongeëvenaarde Betrouwbaarheid op de Fabriekvloer Aandrijven.

- Inleiding tot Fieldbus Interface Protocollen

- Historische Evolutie en Industrie Adoptie

- Belangrijke Protocollen Vergelijken: PROFIBUS, Modbus, Foundation Fieldbus, en Meer

- Integratie Uitdagingen en Oplossingen in Moderne Productieomgevingen

- Impact op Real-Time Gegevensuitwisseling en Procesoptimalisatie

- Beveiligingsoverwegingen voor Fieldbus Netwerken

- Case Studies: Fieldbus Protocollen in Actie

- Toekomstige Trends: De Rol van Fieldbus in Industrie 4.0

- Best Practices voor het Selecteren en Implementeren van Fieldbus Protocollen

- Bronnen & Referenties

Inleiding tot Fieldbus Interface Protocollen

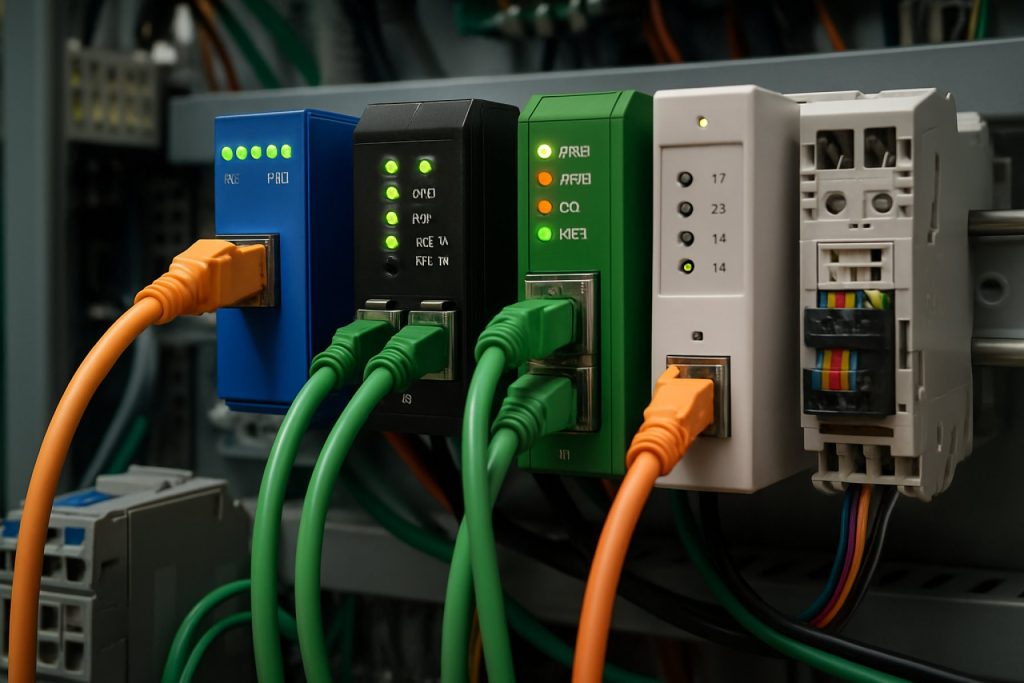

Fieldbus interface protocollen zijn integraal voor moderne productieautomatisering en bieden gestandaardiseerde digitale communicatie tussen veldapparaten zoals sensoren, actuatoren en controllers. In tegenstelling tot traditionele point-to-point bekabeling, stellen fieldbus systemen meerdere apparaten in staat om over een enkele kabel te communiceren, wat de bekabelingscomplexiteit aanzienlijk vermindert en de systeemflexibiliteit vergroot. Deze verschuiving is cruciaal geweest in het ondersteunen van de toenemende vraag naar efficiëntie, schaalbaarheid en real-time gegevensuitwisseling in industriële omgevingen.

De evolutie van fieldbus protocollen is gedreven door de noodzaak voor interoperabiliteit, betrouwbaarheid en deterministische communicatie in geautomatiseerde productieomgevingen. Protocollen zoals PROFIBUS, FOUNDATION Fieldbus en DeviceNet zijn industrie standaarden geworden, elk met unieke kenmerken die zijn afgestemd op specifieke toepassingsvereisten. Zo benadrukt PROFIBUS International hoge snelheid van gegevensuitwisseling en robuuste diagnostiek, terwijl de FOUNDATION Fieldbus van FieldComm Group gedistribueerde controle en geavanceerd procesbeheer ondersteunt.

De adoptie van fieldbus protocollen heeft fabrikanten in staat gesteld om grotere procestransparantie, voorspellend onderhoud en naadloze integratie met hogere bedrijfsystemen te bereiken. Nu de productieautomatisering blijft evolueren naar Industrie 4.0, convergeren fieldbus technologieën steeds meer met op Ethernet gebaseerde oplossingen, wat de connectiviteit en gegevens toegankelijkheid over het productie landschap verder verbetert. Het begrijpen van de rol en mogelijkheden van verschillende fieldbus interface protocollen is essentieel voor het ontwerpen van efficiënte, toekomstbestendige automatiseringssystemen.

Historische Evolutie en Industrie Adoptie

De historische evolutie van fieldbus interface protocollen in productieautomatisering weerspiegelt de voortdurende zoektocht van de industrie naar grotere interoperabiliteit, betrouwbaarheid en efficiëntie. In de beginjaren van industriële automatisering domineerde proprietary point-to-point bekabeling, wat leidde tot complexe, inflexibele en kostbare installaties. De jaren ’80 en ’90 zagen de opkomst van digitale fieldbus protocollen, zoals PROFIBUS, FOUNDATION Fieldbus en DeviceNet, die meerdere apparaten in staat stelden om over een enkel netwerk te communiceren, wat de bekabelingscomplexiteit aanzienlijk verminderde en de mogelijkheden voor gegevensuitwisseling verbeterde. Deze protocollen zijn ontwikkeld door industrieconsortia en standaardisatieorganen, zoals PROFIBUS & PROFINET International en de FieldComm Group, om te voldoen aan de behoefte aan open, leverancier-neutrale communicatiestandaarden.

De adoptie van fieldbus protocollen versnelde toen fabrikanten de voordelen erkenden van verbeterde diagnostiek, gecentraliseerde controle en eenvoudigere integratie van apparaten van verschillende leveranciers. De introductie van op Ethernet gebaseerde protocollen, zoals PROFINET en EtherNet/IP, in de jaren 2000 stimuleerde de adoptie verder door gebruik te maken van bestaande IT-infrastructuur en real-time communicatie mogelijk te maken. Tegenwoordig zijn fieldbus protocollen integraal voor moderne productieautomatisering, ter ondersteuning van toepassingen variërend van discrete productie tot procesindustrieën. De voortdurende convergentie van operationele technologie (OT) en informatietechnologie (IT), aangedreven door Industrie 4.0-initiatieven, blijft de evolutie van fieldbus standaarden vormgeven, met een groeiende nadruk op interoperabiliteit, cyberbeveiliging en naadloze integratie met cloudgebaseerde systemen (ODVA).

Belangrijke Protocollen Vergelijken: PROFIBUS, Modbus, Foundation Fieldbus, en Meer

In productieautomatisering zijn verschillende fieldbus interface protocollen ontstaan als industrie standaarden, elk met unieke kenmerken die zijn afgestemd op specifieke toepassingsvereisten. Onder de meest prominente zijn PROFIBUS, Modbus en Foundation Fieldbus, met anderen zoals DeviceNet en EtherCAT die ook wijdverbreid zijn aangenomen.

PROFIBUS, ontwikkeld door PROFIBUS & PROFINET International, is beroemd om zijn robuuste real-time communicatie en veelzijdigheid in zowel proces- als discrete productieomgevingen. Het ondersteunt zowel cyclische als acyclische gegevensuitwisseling, waardoor het geschikt is voor complexe automatiseringstaken.

Modbus, beheerd door Modbus Organization, wordt gewaardeerd om zijn eenvoud en openheid. Het werkt voornamelijk in een master-slave configuratie en wordt veel gebruikt voor het verbinden van industriële elektronische apparaten via seriële (Modbus RTU/ASCII) of Ethernet (Modbus TCP) netwerken. De eenvoudige implementatie heeft geleid tot brede compatibiliteit tussen apparaten.

Foundation Fieldbus, beheerd door FieldComm Group, is specifiek ontworpen voor procesautomatisering. In tegenstelling tot traditionele point-to-point bekabeling, maakt het gedistribueerde controle mogelijk door veldapparaten in staat te stellen controlefuncties uit te voeren, waardoor de belasting op centrale controllers vermindert en de systeem betrouwbaarheid verbetert.

Andere protocollen, zoals DeviceNet en EtherCAT, bieden unieke voordelen. DeviceNet excelleert in apparaatniveau netwerken, terwijl EtherCAT is geoptimaliseerd voor hoge-snelheid, deterministische communicatie in motion control en real-time toepassingen.

Het selecteren van het juiste protocol hangt af van factoren zoals vereiste gegevenssnelheden, netwerktopologie, apparaatcompatibiliteit en de specifieke eisen van de automatiseringsomgeving. De sterke en zwakke punten van elk protocol moeten zorgvuldig worden afgewogen om optimale integratie en prestaties in productieautomatiseringssystemen te waarborgen.

Integratie Uitdagingen en Oplossingen in Moderne Productieomgevingen

Het integreren van diverse fieldbus interface protocollen in moderne productieomgevingen brengt aanzienlijke uitdagingen met zich mee vanwege de proliferatie van proprietary en open standaarden, zoals PROFIBUS, Modbus, EtherCAT en DeviceNet. Elk protocol heeft unieke communicatiemechanismen, gegevensformaten en timingvereisten, wat naadloze interoperabiliteit tussen apparaten van verschillende leveranciers bemoeilijkt. Legacy apparatuur vertrouwt vaak op oudere protocollen, terwijl nieuwere systemen mogelijk op Ethernet gebaseerde oplossingen adopteren, wat leidt tot compatibiliteitsproblemen en verhoogde systeemcomplexiteit.

Een grote uitdaging is het waarborgen van real-time gegevensuitwisseling en synchronisatie over heterogene netwerken. Fieldbus protocollen variëren in hun ondersteuning voor deterministische communicatie, wat cruciaal is voor tijdgevoelige automatiseringstaken. Bovendien kan het integreren van veiligheids- en diagnostische functies over meerdere protocollen omslachtig zijn, aangezien elke standaard deze functies mogelijk anders implementeert.

Om deze uitdagingen aan te pakken, implementeren fabrikanten steeds vaker protocolgateways en interfaceconverters die gegevens vertalen tussen incompatibele fieldbus systemen. Middleware-oplossingen en industriële communicatiestandaarden, zoals OPC UA, bieden een unified data model en veilige, platformonafhankelijke communicatie, waardoor integratie over diverse apparaten en netwerken wordt vergemakkelijkt (OPC Foundation). Bovendien helpt de adoptie van Industrial Ethernet en Time-Sensitive Networking (TSN) technologieën om de kloof te overbruggen tussen legacy fieldbus systemen en moderne, hoge-snelheid netwerken (IEEE 802.1 Time-Sensitive Networking Task Group).

Uiteindelijk vereist succesvolle integratie in productieautomatisering zorgvuldige planning, robuuste netwerkinfrastructuur en het gebruik van gestandaardiseerde communicatie frameworks om interoperabiliteit, schaalbaarheid en toekomstbestendigheid van automatiseringssystemen te waarborgen.

Impact op Real-Time Gegevensuitwisseling en Procesoptimalisatie

Fieldbus interface protocollen spelen een cruciale rol bij het mogelijk maken van real-time gegevensuitwisseling en procesoptimalisatie binnen productieautomatiseringsomgevingen. Door naadloze, deterministische communicatie tussen veldapparaten—zoals sensoren, actuatoren en controllers—te faciliteren, zorgen deze protocollen ervoor dat kritieke procesgegevens met minimale latentie en hoge betrouwbaarheid worden verzonden. Deze real-time mogelijkheid is essentieel voor toepassingen die onmiddellijke feedback en controle vereisen, zoals gesloten-lus procesregulatie en veiligheidsinterlocks.

Protocollen zoals PROFIBUS International en ODVA’s EtherNet/IP zijn ontworpen om tijdgevoelige gegevensoverdracht te ondersteunen, waarbij mechanismen zoals geprioriteerde berichtgeving en gesynchroniseerde klokcycli worden benut. Dit maakt een nauwkeurige coördinatie van gedistribueerde apparaten mogelijk, waardoor procesvariabiliteit wordt verminderd en voorspellende onderhoudsstrategieën worden mogelijk gemaakt. Bijvoorbeeld, het gebruik van het FOUNDATION Fieldbus protocol van FieldComm Group maakt geavanceerde diagnostiek en asset management mogelijk, aangezien apparaten continu hun status en prestatiegegevens in real-time kunnen rapporteren.

De impact op procesoptimalisatie is significant: real-time gegevensuitwisseling maakt geavanceerde analyses, adaptieve controle-algoritmen en snelle reacties op processtoringen mogelijk. Dit leidt tot verbeterde productkwaliteit, verminderde downtime en verbeterde energie-efficiëntie. Bovendien vereenvoudigt de interoperabiliteit die wordt geboden door gestandaardiseerde fieldbus protocollen systeemintegratie en schaalbaarheid, wat de overgang naar slimme productie en Industrie 4.0-initiatieven ondersteunt. Samenvattend zijn fieldbus interface protocollen fundamenteel voor het bereiken van hoge-prestatie, data-gedreven productieautomatiseringssystemen.

Beveiligingsoverwegingen voor Fieldbus Netwerken

Beveiliging is een kritieke zorg voor fieldbus netwerken in productieautomatisering, aangezien deze systemen steeds vaker verbinding maken met bedrijfs-IT en het Industrial Internet of Things (IIoT). Fieldbus protocollen zoals PROFIBUS, FOUNDATION Fieldbus en Modbus zijn oorspronkelijk ontworpen voor betrouwbaarheid en real-time prestaties, vaak met minimale ingebouwde beveiligingsfuncties. Dit erfgoedontwerp maakt ze kwetsbaar voor bedreigingen zoals ongeautoriseerde toegang, gegevensafluisteren en manipulatie van controlecommando’s.

Veelvoorkomende kwetsbaarheden zijn onder andere het ontbreken van encryptie, zwakke authenticatiemechanismen en gevoeligheid voor replay- of man-in-the-middle-aanvallen. Bijvoorbeeld, traditionele Modbus ondersteunt van nature geen encryptie of authenticatie, waardoor het mogelijk is voor aanvallers om berichten op het netwerk af te luisteren of te wijzigen. Evenzo ontbreken oudere versies van PROFIBUS en FOUNDATION Fieldbus robuuste beveiligingsmaatregelen, en vertrouwen ze op fysieke isolatie of proprietary oplossingen voor bescherming.

Om deze risico’s aan te pakken, bevelen industriestandaarden en best practices een gelaagde beveiligingsaanpak aan. Dit omvat netwerkscheiding, strikte toegangscontroles en het gebruik van firewalls en inbraakdetectiesystemen die zijn afgestemd op industriële protocollen. De adoptie van beveiligingsuitbreidingen, zoals de PROFINET Security Guideline en het FOUNDATION Fieldbus Security Framework, biedt richtlijnen voor het implementeren van authenticatie, encryptie en veilige apparaatcommissionering. Daarnaast zijn regelmatige kwetsbaarheidsbeoordelingen en patchbeheer essentieel om opkomende bedreigingen te mitigeren.

Naarmate productieautomatiseringssystemen evolueren, is het integreren van beveiliging bij het ontwerp in fieldbus netwerken van vitaal belang om operationele continuïteit te waarborgen en kritieke infrastructuur te beschermen tegen cyberaanvallen.

Case Studies: Fieldbus Protocollen in Actie

Case studies van fieldbus interface protocollen in productieautomatisering onthullen de tastbare voordelen en uitdagingen van het implementeren van deze technologieën in real-world omgevingen. Zo implementeerde een toonaangevende autofabrikant PROFIBUS International om zijn assemblagelijnoperaties te stroomlijnen. Door PROFIBUS te integreren met programmeerbare logische controllers (PLC’s) en sensoren, bereikte het bedrijf real-time gegevensuitwisseling, waardoor de downtime met 15% werd verminderd en de algehele apparatuur effectiviteit (OEE) verbeterde. De deterministische communicatie die door PROFIBUS werd geboden, maakte een nauwkeurige synchronisatie van robotarmen en transportsystemen mogelijk, wat resulteerde in een hogere doorvoer en productkwaliteit.

In de voedings- en drankenindustrie adopteerde een wereldwijde producent ODVA’s EtherNet/IP protocol om zijn bottelarij te moderniseren. De migratie van legacy analoge bekabeling naar EtherNet/IP maakte naadloze apparaatintegratie en remote diagnostiek mogelijk. Deze overgang vereenvoudigde niet alleen het onderhoud, maar maakte ook voorspellende analyses mogelijk, wat leidde tot een vermindering van 20% in ongeplande onderhoudsactiviteiten. De open architectuur van EtherNet/IP vergemakkelijkte de interoperabiliteit tussen apparaten van meerdere leveranciers, wat de flexibele productie doelen van de fabriek ondersteunde.

Een ander opmerkelijk voorbeeld is het gebruik van het FOUNDATION Fieldbus protocol van FieldComm Group in een chemische verwerkingsfaciliteit. Hier verbeterde de mogelijkheid van het protocol om gedistribueerde controle en geavanceerde diagnostiek te ondersteunen de procesbetrouwbaarheid en veiligheid. Operators konden veldapparaten in real-time monitoren, waardoor ze snel afwijkingen konden identificeren en aanpakken voordat deze escaleerden naar kritieke storingen.

Deze case studies benadrukken hoe fieldbus protocollen, wanneer strategisch geïmplementeerd, efficiëntie, betrouwbaarheid en schaalbaarheid kunnen bevorderen in diverse productieautomatiseringsinstellingen.

Toekomstige Trends: De Rol van Fieldbus in Industrie 4.0

Naarmate Industrie 4.0 de landschap van productieautomatisering blijft hervormen, evolueert de rol van fieldbus interface protocollen om te voldoen aan nieuwe eisen voor connectiviteit, flexibiliteit en data-gedreven besluitvorming. Traditionele fieldbus systemen, zoals PROFIBUS en FOUNDATION Fieldbus, hebben lange tijd betrouwbare, deterministische communicatie voor industriële apparaten geboden. Echter, de opkomst van slimme fabrieken en het Industrial Internet of Things (IIoT) drijft een verschuiving naar meer open, interoperabele en op Ethernet gebaseerde oplossingen.

Een belangrijke trend is de convergentie van fieldbus protocollen met industriële Ethernet technologieën, zoals PROFINET en EtherNet/IP. Deze protocollen bieden hogere bandbreedte, real-time gegevensuitwisseling en naadloze integratie met bedrijfs-IT-systemen, waardoor geavanceerde analyses, voorspellend onderhoud en remote monitoring mogelijk worden. De adoptie van Time-Sensitive Networking (TSN) versterkt verder de mogelijkheden van Ethernet, waardoor deterministische communicatie mogelijk wordt die voorheen exclusief was voor traditionele fieldbus systemen (PROFIBUS & PROFINET International).

Een andere belangrijke ontwikkeling is de druk voor interoperabiliteit en standaardisatie. Initiatieven zoals OPC UA en het Field Level Communications (FLC) initiatief streven ernaar om uniforme communicatie frameworks te creëren die legacy fieldbus apparaten verbinden met moderne IIoT architecturen (OPC Foundation). Dit zorgt ervoor dat bestaande investeringen in fieldbus infrastructuur relevant blijven terwijl de integratie van nieuwe, slimme apparaten wordt ondersteund.

Samenvattend ligt de toekomst van fieldbus in Industrie 4.0 in hybride architecturen die de robuustheid van gevestigde protocollen combineren met de flexibiliteit en schaalbaarheid van Ethernet en IIoT technologieën, en de weg vrijmaken voor meer intelligente, adaptieve en verbonden productieomgevingen.

Best Practices voor het Selecteren en Implementeren van Fieldbus Protocollen

Het selecteren en implementeren van fieldbus protocollen in productieautomatisering vereist een strategische aanpak om de betrouwbaarheid, schaalbaarheid en interoperabiliteit van systemen te waarborgen. De eerste best practice is het uitvoeren van een grondige vereistenanalyse, waarbij factoren zoals real-time prestaties, netwerktopologie, apparaatcompatibiliteit en toekomstige uitbreidingsbehoeften in overweging worden genomen. Bijvoorbeeld, protocollen zoals PROFIBUS International en ODVA’s EtherNet/IP bieden verschillende sterke punten op het gebied van snelheid, determinisme en apparaatondersteuning, waardoor ze geschikt zijn voor verschillende toepassingen.

Een andere kritieke praktijk is het evalueren van leveranciersondersteuning en ecosysteem volwassenheid. Gevestigde protocollen met brede industriële adoptie, zoals FOUNDATION Fieldbus en CAN in Automation (CiA), bieden doorgaans betere langetermijnondersteuning, een breder scala aan compatibele apparaten en robuustere probleemoplossingsbronnen. Interoperabiliteitstests en certificering, uitgevoerd door organisaties zoals PROFIBUS International, helpen ervoor te zorgen dat apparaten van verschillende fabrikanten naadloos kunnen communiceren.

Tijdens de implementatie is het essentieel om gestandaardiseerde installatie richtlijnen te volgen, waaronder goed kabelbeheer, aarding en afscherming, om elektromagnetische interferentie te minimaliseren en de signaalintegriteit te behouden. Uitgebreide documentatie en netwerksimulatie-tools kunnen helpen om potentiële knelpunten of faalpunten vóór de implementatie te identificeren. Ten slotte zijn voortdurende training voor onderhoudspersoneel en regelmatige firmware-updates van vitaal belang voor het behouden van systeemprestaties en beveiliging in de loop van de tijd.

Door deze best practices te volgen, kunnen organisaties de voordelen van fieldbus protocollen maximaliseren en efficiënte, betrouwbare en toekomstbestendige productieautomatiseringssystemen bereiken.

Bronnen & Referenties

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)