ビジョンガイドロボティックピックアンドプレースがマイクロ流体デバイスの組み立てをどのように変革しているか—次世代ラボオンチップ製造のために再定義された精度、速度、そして自動化。

- マイクロ流体デバイス組み立ての課題の紹介

- ビジョンガイドロボティックピックアンドプレースシステムの原理

- 主要技術:カメラ、センサー、AIアルゴリズム

- ワークフロー統合:設計から自動組み立てまで

- 精度と正確性:マイクロスケールの取り扱い障害を克服する

- ケーススタディ:実世界のアプリケーションとパフォーマンスメトリック

- 従来の組み立て方法に対する利点

- 制限と技術的障害

- 未来のトレンド:マイクロ流体のスケーリングとカスタマイズ

- 結論:自動化されたマイクロ流体製造の今後の道

- 出典と参考文献

マイクロ流体デバイス組み立ての課題の紹介

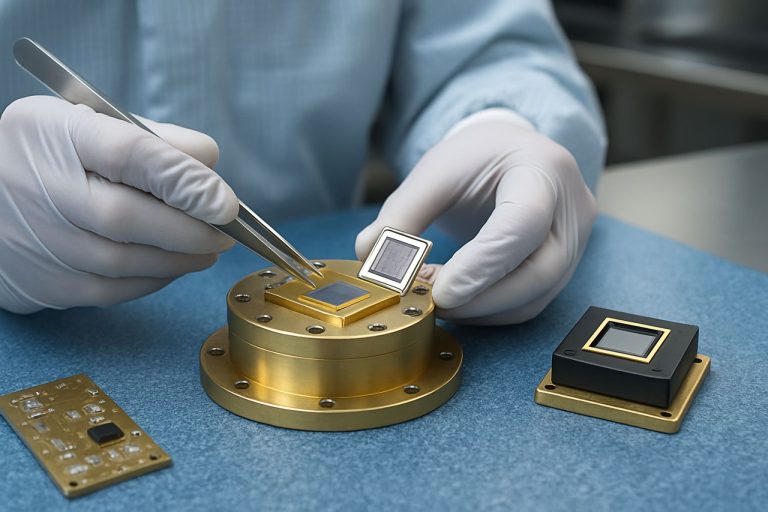

マイクロ流体デバイスは、複雑なチャネルネットワーク内で小さな液体の量を操作し、バイオメディカル診断、化学合成、ラボオンチップ技術の進展に中心的な役割を果たしています。しかし、これらのデバイスの組み立ては、ミニチュア化されたスケール、高精度の必要性、ガラススライド、ポリマー層、マイクロバルブなどの部品の脆弱性により、重大な課題を呈します。従来の手動組み立て方法は労働集約的であり、人為的エラーが発生しやすく、高スループット製造に必要な再現性がしばしば欠けています。組み立て中のわずかな不整合や汚染でもデバイスの性能や歩留まりを損なう可能性があるため、自動化はこの分野の重要な目標となっています。

ビジョンガイドロボティックピックアンドプレースシステムは、高度な画像処理とロボット操作を統合することにより、これらの課題に対する有望な解決策を提供します。これらのシステムは、高解像度カメラと高度な画像処理アルゴリズムを利用して、マイクロ流体部品をミクロンレベルの精度で検出、位置特定、方向付けします。ロボットはその後、正確なピックアンドプレース操作を実行し、損傷のリスクを減らし、一貫した整列を確保します。これらの利点にもかかわらず、透明または半透明の部品の信頼性のある検出、部品の変動への補償、動的な組み立て条件に適応するためのリアルタイムフィードバックの統合など、いくつかの障害が残っています。これらの問題に対処することは、スケーラブルでコスト効果が高く、高歩留まりのマイクロ流体デバイス生産を達成するために不可欠です。

最近の研究や産業の取り組み、例えば米国国立標準技術研究所やフラウンホーファー協会の取り組みは、マイクロ流体デバイス組み立ての独自の要件に合わせたビジョンガイドロボティックソリューションの開発を積極的に進めています。これらのイニシアチブは、ロボティクス、コンピュータビジョン、マイクロファブリケーションの間の学際的な協力の重要性を強調し、現在の限界を克服し、次世代のマイクロ流体技術を可能にしています。

ビジョンガイドロボティックピックアンドプレースシステムの原理

ビジョンガイドロボティックピックアンドプレースシステムは、高度なコンピュータビジョンアルゴリズムとロボットマニピュレーターを統合し、部品の正確で自動化された取り扱いを可能にします。マイクロ流体デバイスの組み立ての文脈では、これらのシステムは、マイクロ流体部品の小さなサイズ、脆さ、厳しい公差のために不可欠です。コアの原理は、カメラまたは他の画像センサーを使用して作業スペースのリアルタイムの視覚データをキャプチャすることです。このデータは処理され、マイクロ流体部品の位置、方向、時には品質を特定し、ロボットが正確なピックアンドプレース操作のために動きを動的に調整できるようにします。

典型的なビジョンガイドシステムは、画像取得、画像処理、物体の位置特定、動作計画、フィードバック制御のいくつかの主要なモジュールで構成されます。高解像度のカメラや顕微鏡が画像を取得し、エッジ検出、テンプレートマッチング、機械学習に基づく物体認識などの画像処理技術を使用して分析されます。システムは、各部品の正確な座標と方向を計算し、これをロボットの動作コマンドに変換します。クローズドループフィードバックにより、ロボットはリアルタイムで不整合や位置エラーを補正し、組み立ての精度と歩留まりを大幅に向上させます。

マイクロ流体デバイスの組み立てにおいて、ビジョンガイダンスは、マイクロチャネルの整列、膜の配置、層の接合など、サブミリメートルの精度が必要なタスクに特に価値があります。ビジョンシステムの統合は、組み立て中の品質検査も可能にし、欠陥を減らし、スループットを向上させます。最近の深層学習や3Dビジョンの進展は、これらのシステムの堅牢性と柔軟性をさらに向上させ、現代のマイクロファブリケーション環境において不可欠なものとしています米国国立標準技術研究所、IEEE。

主要技術:カメラ、センサー、AIアルゴリズム

マイクロ流体デバイスの組み立てにおけるビジョンガイドロボティックピックアンドプレースシステムの効果は、高度なカメラ、精密センサー、洗練されたAIアルゴリズムの統合に依存しています。CMOSやCCD技術を採用した高解像度の産業用カメラは、マイクロスケールの部品の詳細な画像をキャプチャし、正確な位置特定と方向検出を可能にするために不可欠です。これらのカメラは、歪みを最小限に抑え、視野全体で一貫した測定を確保するために、テレセントリックレンズと組み合わされることが多く、マイクロ流体デバイスの典型的なサブミリメートルの特徴を取り扱うために重要です(Basler AG)。

視覚データを補完するために、力センサーや触覚センサーは、ロボットのエンドエフェクターと繊細なマイクロ流体部品との相互作用に関するリアルタイムフィードバックを提供します。このフィードバックは、特にPDMSやガラスのような脆弱な材料を扱う際に、グリッピングや配置中の損傷を防ぐために重要です。高度な近接センサーやレーザー変位センサーは、位置精度をさらに向上させ、組み立て中のクローズドループ制御を可能にします(ATI Industrial Automation)。

AIアルゴリズム、特に深層学習とコンピュータビジョンに基づくものは、センサーデータの解釈とロボットの動作のガイダンスにおいて重要な役割を果たします。畳み込みニューラルネットワーク(CNN)は、物体検出、セグメンテーション、ポーズ推定に広く使用されており、システムが部品の形状や方向の変動に適応できるようにします。強化学習や適応制御アルゴリズムは、以前の組み立てサイクルからのフィードバックに基づいてパフォーマンスを継続的に改善することにより、ピックアンドプレースプロセスを最適化します(NVIDIA)。これらの技術の相乗効果は、マイクロ流体デバイスの組み立てにおける高精度、再現性、スケーラビリティを確保します。

ワークフロー統合:設計から自動組み立てまで

ビジョンガイドロボティックピックアンドプレースシステムをマイクロ流体デバイス組み立てのワークフローに統合するには、デジタル設計から自動物理実現へのシームレスな移行が必要です。このプロセスは通常、マイクロ流体部品のコンピュータ支援設計(CAD)モデルから始まり、これが正確な組み立て指示に変換されます。これらのデジタル青写真は、その後、ロボット制御ソフトウェアとインターフェースされ、ロボットが部品の形状、空間的関係、組み立てシーケンスを解釈できるようにします。ビジョンシステムは、高解像度カメラと高度な画像処理アルゴリズムに基づいて、部品の位置と方向に関するリアルタイムフィードバックを提供し、製造公差や配置エラーを補正する上で重要な役割を果たします。

ワークフロー統合の重要な側面は、ビジョンシステムとロボットマニピュレーターの同期です。ビジョンシステムは、マイクロ流体部品上のフィデューシャルマーカーやユニークな特徴を検出し、ロボットが正確なピックアンドプレース操作のために動的に軌道を調整できるようにします。このクローズドループフィードバックは、マイクロ流体デバイスの組み立てに必要なマイクロスケールの公差を考慮すると、高精度を確保します。さらに、ソフトウェアプラットフォームは、設計ファイル、ビジョン処理出力、ロボット制御コマンド間の相互運用性をサポートする必要があり、標準化された通信プロトコルやモジュラーアーキテクチャを活用することがよくあります(米国国立標準技術研究所)。

成功した統合には、組み立てられたデバイスの検査—時には同じビジョンシステムを使用して—を行い、整列と接合品質を確認するワークフローの検証も含まれます。このエンドツーエンドの自動化は、プロトタイピングと生産を加速するだけでなく、マイクロ流体デバイス製造における再現性とスケーラビリティを向上させます(Festo)。その結果、ビジョンガイドロボティックアセンブリは、次世代のマイクロ流体製造ワークフローの基盤技術となりつつあります。

精度と正確性:マイクロスケールの取り扱い障害を克服する

ビジョンガイドロボティックピックアンドプレース操作における高精度と正確性を達成することは、マイクロ流体デバイスの組み立てに必要なマイクロスケールでは特に困難です。マイクロ流体部品の小さなサイズ—しばしば数十から数百マイクロメートルの範囲—は、サブミクロンの位置決め精度と再現性を要求します。マクロスケールのタスク向けに設計された従来のロボットシステムは、このスケールで必要な微細な公差と繊細な取り扱いに苦労しています。主要な障害には、エンドエフェクター設計の制限、静電気やファンデルワールス力の影響、そして高解像度でのリアルタイム視覚フィードバックの困難さが含まれます。

これらの課題を克服するために、高度なビジョンシステムが高倍率のカメラや高度な画像処理アルゴリズムと統合され、マイクロスケールの特徴を高忠実度で検出し、位置特定できるようにします。リアルタイムフィードバックループは、位置エラーの動的修正を可能にし、機械的バックラッシュや熱ドリフトを補正します。さらに、真空、静電気、または毛細管力を利用する特殊なマイクログリッパーが、機械的ストレスを最小限に抑え、操作中の部品損傷を防ぐために使用されます。キャリブレーションルーチンや機械学習に基づくエラー補正は、部品の変動や環境の変動に適応するシステムの能力をさらに向上させます。

最近の研究は、これらの技術を組み合わせることで数ミクロン以内の配置精度を達成できることを示しており、組み立ての歩留まりとデバイス性能を大幅に向上させています。例えば、米国国立標準技術研究所(NIST)とマサチューセッツ工科大学(MIT)の共同努力により、信頼性のあるマイクロ流体組み立てが可能なロボットプラットフォームが開発され、複雑なラボオンチップデバイスのスケーラブルで自動化された生産への道を開いています。

ケーススタディ:実世界のアプリケーションとパフォーマンスメトリック

ビジョンガイドロボティックピックアンドプレースシステムの最近の進展により、高い精度と再現性が求められるマイクロ流体デバイスの自動組み立てにおいて重要な進展が可能となりました。主要な研究機関や業界からのケーススタディは、これらのシステムが実世界の製造環境で実際に展開されていることを示しています。例えば、米国国立標準技術研究所(NIST)は、10ミクロン未満の精度でマイクロ流体チップを整列および組み立てるためにビジョンガイドロボットを使用していることを報告しており、人為的エラーを大幅に削減し、スループットを向上させています。同様に、フラウンホーファー協会は、ピックアンドプレースプロセス中のリアルタイム品質検査のために機械視覚アルゴリズムを実装し、欠陥のない組み立てとトレーサビリティを確保しています。

これらのケーススタディで一般的に評価されるパフォーマンスメトリックには、配置精度、サイクルタイム、歩留まり率、システム適応性が含まれます。例えば、マサチューセッツ工科大学(MIT)の研究では、深層学習に基づくビジョンシステムとロボットアームを統合することで、組み立て時間が30%短縮され、±5ミクロンの配置精度が維持されることが示されました。ビジョンシステムからのクローズドループフィードバックを使用してリアルタイムで不整合を修正することで、98%を超える歩留まり率が報告されています。さらに、モジュラーグリッパーデザインと柔軟なビジョンアルゴリズムを通じて、異なるマイクロ流体デバイス設計への適応性が達成されています(IMTEK – フライブルク大学)。

これらのケーススタディは、マイクロ流体デバイスの組み立てにおけるビジョンガイドロボティクスの変革的な影響を強調し、バイオメディカルおよび分析デバイス製造の厳しい要求に応えるスケーラブルなソリューションを提供しています。

従来の組み立て方法に対する利点

ビジョンガイドロボティックピックアンドプレースシステムは、マイクロ流体デバイス製造の文脈において、従来の手動または半自動組み立て方法に対して大きな利点を提供します。主要な利点の1つは、精度と再現性の大幅な向上です。ビジョンシステムにより、ロボットは微小な位置エラーを検出し、修正することができ、マイクロスケールの部品の正確な整列と配置を確保します。これは、マイクロ流体デバイスの機能にとって重要です米国国立標準技術研究所。このレベルの精度は、特にマイクロ流体部品の小ささと繊細さを考慮すると、人間のオペレーターでは一貫して達成することが難しいです。

もう1つの重要な利点は、スループットとスケーラビリティの向上です。自動化されたビジョンガイドシステムは、手動組み立てよりも高い速度で連続して動作でき、生産率を大幅に向上させつつ、労働コストを削減します国際ロボット連盟。これは、診断、薬剤開発、環境モニタリングなどの分野でマイクロ流体デバイスの需要が高まる中で特に重要です。

さらに、ビジョンガイドロボティクスは、組み立てプロセス中のリアルタイム検査とフィードバックを可能にすることにより、品質管理を改善します。欠陥のある部品や不整合な部品は即座に検出され、修正されるため、廃棄物が減少し、高い歩留まりが確保されます国際標準化機構。データ収集の自動化は、トレーサビリティとプロセス最適化を促進し、厳しい業界標準への準拠をサポートします。

要約すると、ビジョンガイドロボティックピックアンドプレースシステムは、従来の組み立て方法に比べて優れた精度、効率、および品質保証を提供し、マイクロ流体デバイス組み立ての複雑で要求の厳しい要件に対して非常に有利です。

制限と技術的障害

重要な進展にもかかわらず、マイクロ流体デバイス組み立てのためのビジョンガイドロボティックピックアンドプレースシステムは、いくつかの制限と技術的障害に直面しています。主な課題の1つは、数十から数百マイクロメートルの範囲の寸法を持つマイクロスケール部品の正確な取り扱いです。位置決めと整列においてサブマイクロンの精度を達成することは、ビジョンシステムの解像度とロボットアクチュエーターの再現性の制限により困難です。照明の変動、透明または半透明のマイクロ流体材料からの反射、ほこりやゴミの存在は、画像品質をさらに悪化させ、信頼性のある特徴検出や位置特定を複雑にします(ネイチャー出版グループ)。

もう1つの重要な障害は、リアルタイムフィードバックと適応制御の統合です。マイクロ流体部品はしばしば繊細であり、過剰な力や不整合から損傷を受けやすいです。堅牢な力センサーと柔軟な操作戦略の開発は、依然として進行中の研究分野です。さらに、組み立てプロセスでは、PDMS、ガラス、熱可塑性プラスチックなど、各々が独自の光学的および機械的特性を持つ多様な材料の取り扱いが必要となるため、適応可能なビジョンアルゴリズムとエンドエフェクターデザインが求められます(IEEE)。

スケーラビリティとスループットも課題です。ビジョンガイドシステムは反復的なタスクを自動化できますが、画像処理と動作計画の速度が全体の組み立て速度を制限することがあり、高精度が要求される場合に特に顕著です。さらに、マイクロ流体デバイス部品の標準化されたインターフェースやプロトコルの欠如は、普遍的に適用可能なロボットソリューションの開発を複雑にします(Elsevier)。これらの制限に対処することは、研究と産業における自動化されたマイクロ流体デバイス組み立ての普及にとって重要です。

未来のトレンド:マイクロ流体のスケーリングとカスタマイズ

マイクロ流体デバイス組み立てにおけるビジョンガイドロボティックピックアンドプレースシステムの未来は、生産のスケーリングとより大きなカスタマイズを可能にする分野で重要な進展が期待されています。マイクロ流体デバイスがますます複雑でアプリケーション特有になるにつれて、柔軟で高スループットの組み立てソリューションへの需要が高まります。高度な機械視覚とAI駆動の意思決定を活用するビジョンガイドロボティクスは、広範な再プログラミングやツーリングの変更なしに新しいデバイス設計やレイアウトに迅速に適応できるようにすることで、これらの要求を満たす重要な役割を果たすと期待されています。

1つの重要なトレンドは、ビジョンシステムとの機械学習アルゴリズムの統合であり、ロボットが最小限の人間の介入でより多様なマイクロ流体部品を認識し、操作できるようになります。この適応性は、大量生産と特定の研究や臨床ニーズに合わせた特注デバイスの製造の両方にとって重要です。さらに、カメラの解像度やリアルタイム画像処理の改善は、デバイスの特徴がサブミリメートルスケールに縮小される中でも、ピックアンドプレース操作の精度と信頼性を向上させています。

スケーラビリティは、増加した生産量や新しいデバイスタイプに対応するために容易に再構成または拡張できるモジュラーロボットワークセルの開発によってさらにサポートされています。このようなモジュール性は、クラウドベースのデータ共有とプロセスモニタリングと組み合わさることで、製造業者が厳しい品質管理基準を維持しながら迅速に運用を拡大できるようにします。これらの技術が成熟するにつれて、ビジョンガイドロボティックアセンブリは、大規模かつ高度にカスタマイズされたマイクロ流体デバイス製造の基盤となると予想されており、診断、薬剤開発などの革新を支えます(Nature Reviews Materials; 米国国立標準技術研究所)。

結論:自動化されたマイクロ流体製造の今後の道

ビジョンガイドロボティックピックアンドプレースシステムをマイクロ流体デバイスの組み立てに統合することは、スケーラブルで高精度の製造に向けた変革的なステップを示しています。マイクロ流体デバイスがますます複雑でミニチュア化される中で、従来の手動組み立て方法は、精度、再現性、スループットの要求に応えるのに苦労しています。高度な画像処理や機械学習アルゴリズムを活用するビジョンガイドロボティクスは、組み立てプロセス中のリアルタイムの部品認識、整列、品質保証を可能にすることにより、堅牢な解決策を提供します。これにより、人為的エラーが削減されるだけでなく、生産サイクルが加速し、新しいデバイスアーキテクチャの迅速なプロトタイピングが促進されます。

今後の自動化されたマイクロ流体製造への道は、いくつかの重要な進展によって形作られるでしょう。コンピュータビジョンの継続的な改善—より高解像度の画像、3D再構成、適応照明など—は、ロボットシステムの精度と信頼性をさらに向上させるでしょう。人工知能との統合は、予測保守、適応プロセスの最適化、自律的なエラー修正を可能にし、マイクロスケールの組み立てにおける可能性の限界を押し広げます。さらに、標準化されたインターフェースとモジュラーロボットプラットフォームの開発は、相互運用性と柔軟性を促進し、製造業者が新しいデバイス設計や生産要件に迅速に適応できるようにします。

学界、産業、標準化団体間の協力は、システム統合、検証、規制遵守に関連する課題に対処するために不可欠です。これらの技術が成熟するにつれて、ビジョンガイドロボティックアセンブリは次世代のマイクロ流体製造の基盤となることが期待されており、バイオメディカル診断から化学合成に至るまでのコスト効果の高い高スループットの生産を可能にします。この分野の進化は、米国国立標準技術研究所や電気電子技術者協会などの組織によるイニシアチブによって強調されるように、研究と商業の両方の領域で新しい可能性を解き放つことが約束されています。

出典と参考文献

- 米国国立標準技術研究所

- フラウンホーファー協会

- IEEE

- ATI Industrial Automation

- NVIDIA

- マサチューセッツ工科大学(MIT)

- IMTEK – フライブルク大学

- 国際ロボット連盟

- 国際標準化機構

- ネイチャー出版グループ