ジェッティング技術の解放: 高スループットの加 additive manufacturing が精密な材料堆積によってどのように変革されているか。次世代の生産効率を推進するブレークスルーを発見しましょう。

- 加 additive manufacturing におけるジェッティング技術の紹介

- ジェッティングプロセスの基本原則とメカニズム

- 高スループット生産におけるジェッティングの利点

- 材料の互換性とジェッティングインクの革新

- システムアーキテクチャ: プリントヘッド、ノズル、オートメーション

- 速度、解像度、スケーラビリティ: パフォーマンス指標

- 産業応用における課題と制限

- ケーススタディ: 実世界の高スループットジェッティングの成功事例

- ジェッティング技術の未来のトレンドと新興研究

- 結論: 加 additive manufacturing におけるジェッティングの進化する役割

- 出典 & 参考文献

加 additive manufacturing におけるジェッティング技術の紹介

ジェッティング技術は、高スループットと精度を要求するアプリケーションに特において、加 additive manufacturing (AM) の進化において重要なアプローチとして浮上しています。基本的には、ジェッティング技術は、構築材料(フォトポリマー、金属、セラミックスなど)の滴を基板に制御された形で堆積し、複雑な三次元構造を層ごとに製造することを含みます。この方法は、必要な場所にのみ材料を選択的に堆積できる能力により、他のAM技術と異なり、廃棄物を最小限に抑え、単一のビルドプロセス内での多材料または多色印刷を可能にします。

高スループットの加 additive manufacturing の文脈において、ジェッティング技術は数多くの利点を提供します。その本質的にスケーラブルなアーキテクチャは、複数のノズルまたはプリントヘッドの統合を可能にし、ビルド速度と生産性を大幅に向上させます。このスケーラビリティは、迅速なプロトタイピングやマスカスタマイゼーションが要求される産業応用において重要です。さらに、ジェッティングシステムは高い解像度と細かい特徴の詳細を達成できるため、電子機器、生体医療機器、マイクロ流体工学などの産業に適しています。

最近のプリントヘッド設計、材料配合、プロセス制御の進展により、ジェッティングベースのAMシステムの信頼性と多様性がさらに向上しています。たとえば、圧電および熱インクジェットメカニズムの革新により、機能材料の正確な噴出が可能になり、ジェッティング技術の範囲が従来のポリマーから金属やセラミックスにまで拡大しました。その結果、ジェッティング技術は高スループット製造環境においてプロトタイピングおよび最終使用部品の生産の両方でますます採用されています ASTM International, Stratasys。

ジェッティングプロセスの基本原則とメカニズム

高スループットの加 additive manufacturing におけるジェッティング技術は、複雑な構造を層ごとに構築するために材料の滴を正確に堆積することに依存しています。基本的な原則は、ノズルの配列を通じて小さな体積の材料(通常はピコリットルからナノリットルの範囲)の制御された噴出を含みます。これらのノズルは、最も一般的には熱、圧電、または静電力によって駆動され、各々が滴のサイズ、周波数、材料の互換性において独自の利点を提供します。熱インクジェットシステムでは、急速な加熱が蒸気バブルを生成し、滴を推進しますが、圧電システムは圧電クリスタルの電圧誘導変形を使用して圧力パルスを生成し、材料を大幅な温度上昇なしに噴出します。これにより、圧電ジェッティングは温度に敏感なポリマーや生物材料に特に適しています Nature Reviews Materials。

高スループット能力を支える重要なメカニズムは、ジェッティングヘッドの並列化であり、大きなビルドエリアでの同時堆積を可能にします。数百または数千の個別にアドレス可能なノズルを持つ高度なプリントヘッドアーキテクチャは、高い空間解像度を維持しながらスループットを劇的に向上させます。滴の噴出、基板の動き、および硬化プロセス(例: UVまたは熱硬化)の正確な同期が、層の忠実度と層間接着を確保するために不可欠です。さらに、噴出された材料のレオロジー特性(粘度、表面張力、粒子サイズ)は、ノズルの詰まりを防ぎ、一貫した滴の形成を確保するために慎重に設計される必要があります。これらの基本原則とメカニズムは、電子機器から生体医療機器までのアプリケーションにおける高速、高解像度の加 additive manufacturing の要求に応えることを可能にします National Institute of Standards and Technology (NIST)。

高スループット生産におけるジェッティングの利点

ジェッティング技術は、高スループットの加 additive manufacturing に対していくつかの独自の利点を提供し、迅速でスケーラブルかつ柔軟な生産ソリューションを求める産業において好まれる選択肢となっています。主な利点の一つは、材料を選択的かつ正確に堆積できる能力であり、廃棄物を最小限に抑えた複雑な形状の製造を可能にします。従来の層ごとの堆積方法とは異なり、ジェッティングは広いエリアにわたって複数の滴を同時に堆積でき、ビルド速度とスループットを大幅に向上させます。この並列化は、大規模な生産ランや単一のビルドサイクル内で複数の部品を製造する場合に特に有利です。

もう一つの重要な利点は、ジェッティングシステムがフォトポリマー、金属、セラミックス、生物物質を含む広範な材料と互換性があることです。この多様性により、製造業者は特定のアプリケーション要件に応じて材料特性を調整でき、さまざまな機械的および化学的特性を持つ機能部品の製造をサポートします。さらに、ジェッティング技術は多材料印刷をサポートし、単一のコンポーネント内で異なる材料を統合できるため、特性のグレーディングや埋め込まれた機能を持つ部品の製造に価値があります。

ジェッティングプロセスは本質的にデジタルで非接触型であるため、繊細な基板への汚染や機械的ストレスのリスクを減少させます。ジェッティングのデジタル性は、CADモデルからの変更を工具の変更なしに直接実施できるため、迅速な設計の反復やカスタマイズを促進します。さらに、ジェッティングプリントヘッドのスケーラビリティ(単一ノズルから大規模なアレイまで)は、需要の変動に応じて生産能力を効率的に調整できることを可能にします。これらの利点を組み合わせることで、ジェッティング技術は電子機器、生体医療機器、消費財などの分野における高スループットの加 additive manufacturing の主要なソリューションとして位置付けられています (Stratasys, HP)。

材料の互換性とジェッティングインクの革新

材料の互換性は、高スループットの加 additive manufacturing (AM) のためのジェッティング技術の進展において重要な要素です。インクジェット、バインダージェッティング、材料ジェッティングなどのジェッティングプロセスの性能と信頼性は、インクやフィードストック材料の物理的および化学的特性に大きく依存しています。従来のジェッティングインクは、主に低粘度の水性配合に制限されており、印刷可能な材料の範囲を制限し、最終部品の機械的および機能的特性に影響を与えていました。しかし、最近の革新により、フォトポリマー、金属ナノ粒子懸濁液、セラミックス、さらにはバイオインクを含む互換性のある材料のパレットが拡大し、特性を調整した複雑な多材料構造の製造が可能になりました。

重要な開発には、安定した滴の形成を確保し、高スループットでのノズルの詰まりを防ぐために、調整可能なレオロジー、表面張力、および粒子サイズ分布を持つインクの設計が含まれます。たとえば、ナノ粒子の安定化および分散技術の進展により、金属およびセラミックインクの信頼性のあるジェッティングが可能になり、焼結などの後処理ステップの後に高性能のコンポーネントを製造するために不可欠です。さらに、UV硬化樹脂などの反応性または硬化可能な化学物質の統合により、急速な固化と層ごとの構築が促進され、工業速度での部品の忠実度を維持するために重要です。これらの革新は、National Institute of Standards and TechnologyやFraunhofer Societyなどの組織による継続的な研究によって支えられ、さまざまなアプリケーションに対するインクの配合とジェッティングパラメータの最適化に焦点を当てています。

今後は、導電性、磁気、または生物活性成分を組み込んだスマートで機能的なインクの開発が進んでおり、ジェッティングベースのAMの能力をさらに拡大し、統合機能を持つ次世代デバイスや構造の道を開くことが期待されています。

システムアーキテクチャ: プリントヘッド、ノズル、オートメーション

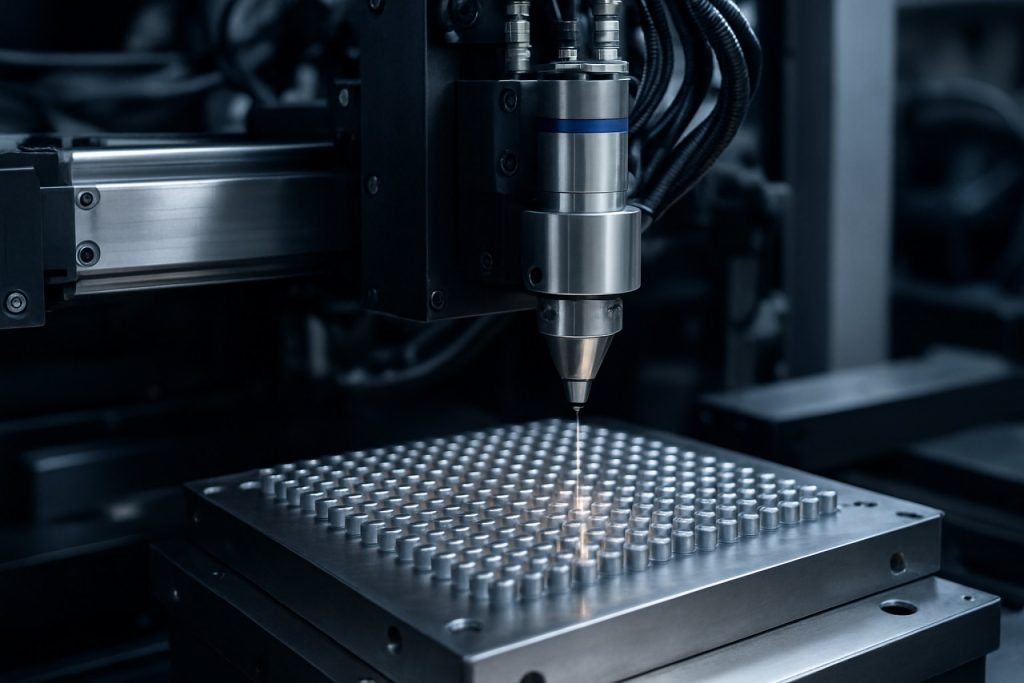

高スループットの加 additive manufacturing におけるジェッティング技術のシステムアーキテクチャは、プリントヘッド、ノズル、オートメーションサブシステムの統合と最適化によって定義されます。プリントヘッドは、材料の滴の制御された堆積を担当するコアコンポーネントであり、その設計はスループット、解像度、および材料の互換性に直接影響を与えます。現代の高スループットシステムは、通常、圧電または熱インクジェットプリントヘッドのアレイを採用し、並列化された滴の噴出を可能にし、ビルドレートを大幅に向上させます。これらのプリントヘッドアレイの構成と密度は重要であり、ノズル数が多く、間隔が近いほど広範なカバレッジと細かいディテールが可能ですが、詰まりを防ぎ、一貫性を確保するために高度な同期およびメンテナンス戦略が必要です Xaar plc。

ノズル設計も同様に重要であり、滴のサイズ、軌道、材料の流れを制御します。抗湿性コーティング、自己洗浄メカニズム、可変開口ノズルなどの革新が導入され、粘性または粒子を含む材料を処理する際にダウンタイムを最小限に抑え、一貫したジェッティング性能を維持します Stratasys Ltd.。オートメーションは、プリントヘッドのキャリブレーション、基板の取り扱い、およびリアルタイムプロセスモニタリングを統合することにより、スループットをさらに向上させます。ロボットシステムやコンベヤーベースのプラットフォームは、継続的またはバッチ生産を可能にし、手動介入やサイクルタイムを削減します。高度なフィードバックおよびビジョンシステムは、欠陥の検出、基板の整列、ジェッティングパラメータの動的調整にますます使用され、高い歩留まりと再現性を確保します HP Inc.。

洗練されたプリントヘッドアレイ、精密に設計されたノズル、および堅牢なオートメーションフレームワークの相乗効果は、ジェッティングベースの高スループット加 additive manufacturing システムのスケーラビリティと信頼性を支えています。

速度、解像度、スケーラビリティ: パフォーマンス指標

高スループットの加 additive manufacturing におけるジェッティング技術は、速度、解像度、スケーラビリティの3つの相互関連するパフォーマンス指標に基づいて厳密に評価されます。速度は、材料の滴が堆積され、固化される速度を指し、生産スループットに直接影響を与えます。現代のジェッティングシステムは、複数ノズルのアレイや高度なプリントヘッドアーキテクチャを利用することで、毎秒数百ミリメートルを超える堆積速度を達成でき、工業規模のアプリケーションに適しています Stratasys。しかし、速度を上げると、滴の配置精度や層の均一性を維持する上での課題が生じることがよくあります。

解像度は、ジェッティングプロセスによって達成可能な最小特徴サイズおよび層の厚さによって定義されます。高解像度のジェッティングシステムは、16ミクロンのような細かい特徴を生成でき、複雑な形状や滑らかな表面仕上げの製造を可能にします 3D Systems。高解像度を達成するには、滴のサイズ、噴出頻度、基板の動きの正確な制御が必要であり、これにより、より遅く、より制御された堆積が必要なため、最大ビルド速度が制限されることがあります。

スケーラビリティは、ビルドボリュームや生産要求が増加する中で性能を維持する能力に関係します。ジェッティング技術は、プリントヘッドの並列化と自動材料処理システムの統合を通じてスケールします。しかし、スケールアップは、ノズルの同期、材料供給のロジスティクス、熱管理などの複雑さを引き起こし、一貫した部品品質を大規模なビルド全体で確保するために対処する必要があります HP。

これらの指標のバランスを取ること—解像度を犠牲にすることなく速度とスケーラビリティを最大化すること—は、高スループットの加 additive manufacturing のためのジェッティング技術を進化させる上での中心的な課題のままです。

産業応用における課題と制限

迅速で精密な製造に対する期待にもかかわらず、高スループットの加 additive manufacturing におけるジェッティング技術は、その広範な産業採用を妨げるいくつかの課題と制限に直面しています。主要な懸念の一つは、印刷可能な材料の限られた範囲です。材料ジェッティングやバインダージェッティングなどのジェッティングプロセスは、低粘度のインクやバインダーを必要とすることが多く、高性能のポリマー、セラミックス、または金属の使用が制限され、これらは要求の厳しい産業アプリケーションに不可欠です。この材料制約は、最終部品の機械的特性や機能的性能に影響を与え、航空宇宙や自動車などの分野での最終使用コンポーネントの適合性を制限します。

もう一つの重要な課題は、特に粒子を含むまたは反応性のインクを扱う場合のノズルの詰まりやメンテナンスのリスクです。頻繁な詰まりはダウンタイム、メンテナンスコストの増加、印刷品質の不均一性を引き起こす可能性があります。さらに、高速での均一な滴の形成と正確な堆積を達成することは技術的に要求が高く、変動が不完全な融合、孔隙、または表面の粗さといった欠陥をもたらすことがあります。これらの欠陥は、印刷された部品の寸法精度と構造的完全性を損なうものであり、これは産業基準にとって重要です。

スケーラビリティも懸念されています。ジェッティング技術は小さく複雑な部品の製造に優れていますが、大きなビルドボリュームや高スループットにスケールアップすると、印刷の一貫性やプロセス制御を維持する上での課題が生じることがよくあります。さらに、硬化、焼結、または浸透などの後処理要件は、複雑さとコストを追加し、従来の製造方法に対する技術の競争力をさらに制限する可能性があります。これらの課題に対処することは、高スループットの産業環境におけるジェッティング技術がその完全な潜在能力を実現するために不可欠です (National Institute of Standards and Technology, ASTM International)。

ケーススタディ: 実世界の高スループットジェッティングの成功事例

最近のジェッティング技術の進展により、高スループットの加 additive manufacturing (AM) において重要なブレークスルーが実現されており、いくつかの実世界のケーススタディによって示されています。たとえば、Stratasysは、産業環境においてマルチノズルポリジェットシステムを実装し、複雑な形状と多材料機能を持つ迅速なプロトタイピングと短期間の生産を実現しています。彼らのJ850システムは、たとえば、従来のAM手法では達成できなかった速度でフルカラーの多材料部品を製造できます。

もう一つの注目すべき例は、HP Inc.のマルチジェットフュージョン(MJF)技術で、DSMやJabilなどの製造業者によって機能的な最終部品の大量生産に採用されています。MJFの材料層を迅速に堆積し、融合させる能力により、日々数千の部品の生産が可能となり、一貫した機械的特性と細かい特徴の解像度を実現しています。

電子機器セクターでは、Nano DimensionがインクジェットベースのAMを活用して、埋め込まれたコンポーネントを持つ多層プリント基板(PCB)を製造し、リードタイムを大幅に短縮し、迅速な設計の反復を可能にしています。彼らのDragonFlyシステムは、ジェッティングが高スループットかつ高精度の電子製造にどのように適応できるかを示しています。

これらのケーススタディは、プロトタイピングから真の生産への加 additive manufacturing のスケーリングにおけるジェッティング技術の変革的な影響を強調し、現代の産業の要求に応える速度、柔軟性、材料の多様性を提供しています。

ジェッティング技術の未来のトレンドと新興研究

高スループットの加 additive manufacturing におけるジェッティング技術の未来は、プリントヘッド設計、材料科学、プロセスオートメーションの急速な進展によって形作られています。主要なトレンドの一つは、異なる材料の同時堆積を可能にする多材料および多機能ジェッティングシステムの開発です。この能力は、電子機器、生体医療機器、航空宇宙などの分野で非常に望ましい、複雑な機能的グレーディングや多コンポーネント構造を単一の製造ステップで製造するために重要です (Nature Reviews Materials)。

新興の研究は、ジェッティングシステムのスループットと解像度を向上させることにも焦点を当てています。高密度のノズルアレイ、高度な滴制御アルゴリズム、およびリアルタイムプロセスモニタリングなどの革新が統合され、生産性を向上させながら部品品質を犠牲にしないようにしています。機械学習や人工知能は、ジェッティングパラメータを動的に最適化するためにますます活用され、欠陥を減少させ、適応型製造プロセスを実現しています (Additive Manufacturing)。

もう一つの有望な方向性は、高性能ポリマー、セラミックス、さらには金属を含む印刷可能な材料ポートフォリオの拡大であり、新しいインクの配合やハイブリッドジェッティング技術を通じて実現されています。環境に優しく持続可能な材料の研究が進展しており、世界的な持続可能性目標に沿っています (National Institute of Standards and Technology)。

今後は、ジェッティング技術と他の加 additive および減算プロセスの統合、さらにはデジタルツインやIndustry 4.0フレームワークの採用が、高スループットの加 additive manufacturing システムのスケーラビリティ、柔軟性、知能をさらに向上させると期待されています。

結論: 加 additive manufacturing におけるジェッティングの進化する役割

ジェッティング技術は、高スループットの加 additive manufacturing の基盤となる技術として急速に進化し、速度、精度、材料の多様性において独自の利点を提供しています。マスカスタマイゼーションや迅速なプロトタイピングの需要が産業全体で高まる中、材料ジェッティングやバインダージェッティングなどのジェッティングベースのシステムは、空間解像度の高い微細滴を堆積し、ポリマーから金属、セラミックスまでの広範な材料を処理する能力がますます活用されています。最近のプリントヘッド設計、インク配合、プロセス制御の進展により、スループットと信頼性が大幅に向上し、工業規模での複雑な形状の製造が可能になっています。

今後は、ノズルの詰まり、材料の互換性、後処理要件などの現在の制限に対処する研究が進むにつれて、ジェッティング技術の役割はさらに拡大する見込みです。リアルタイムモニタリングや人工知能によるプロセス最適化との統合は、一貫性を向上させ、廃棄物を削減し、ジェッティングを大規模製造におけるより持続可能でコスト効果の高いソリューションにすることが期待されています。さらに、多材料および機能的グレーディング印刷能力の開発は、航空宇宙、ヘルスケア、電子機器などの分野における革新の新たな道を開くでしょう。

要約すると、ジェッティング技術はプロトタイピングツールから高スループットの最終使用部品製造のための強力なプラットフォームへと移行しています。その進化する能力は、加 additive manufacturing の風景を再定義し、デジタル、オンデマンド、分散型製造モデルへのシフトをサポートしています。研究への継続的な投資と産業採用は、今後数年でジェッティングの変革的な可能性を完全に実現するために重要です (ASTM International; National Institute of Standards and Technology)。

出典 & 参考文献

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension