比類のない詳細を解き放つ:高解像度ジェッティングが付加製造を変革する方法。次世代マイクロファブリケーションを推進するブレークスルーを発見する。

- 高解像度ジェッティング技術の紹介

- ジェッティングプロセスの主要原理とメカニズム

- 材料の互換性とジェッティングインクの革新

- 比較分析:ジェッティング vs. 他の付加製造方法

- 応用:マイクロエレクトロニクスから生物医療機器まで

- 超微細解像度達成の課題

- 最近の進展と新たなトレンド

- 高解像度プリントの品質管理と計測

- 将来の展望:スケーリングと産業への採用

- 出典と参考文献

高解像度ジェッティング技術の紹介

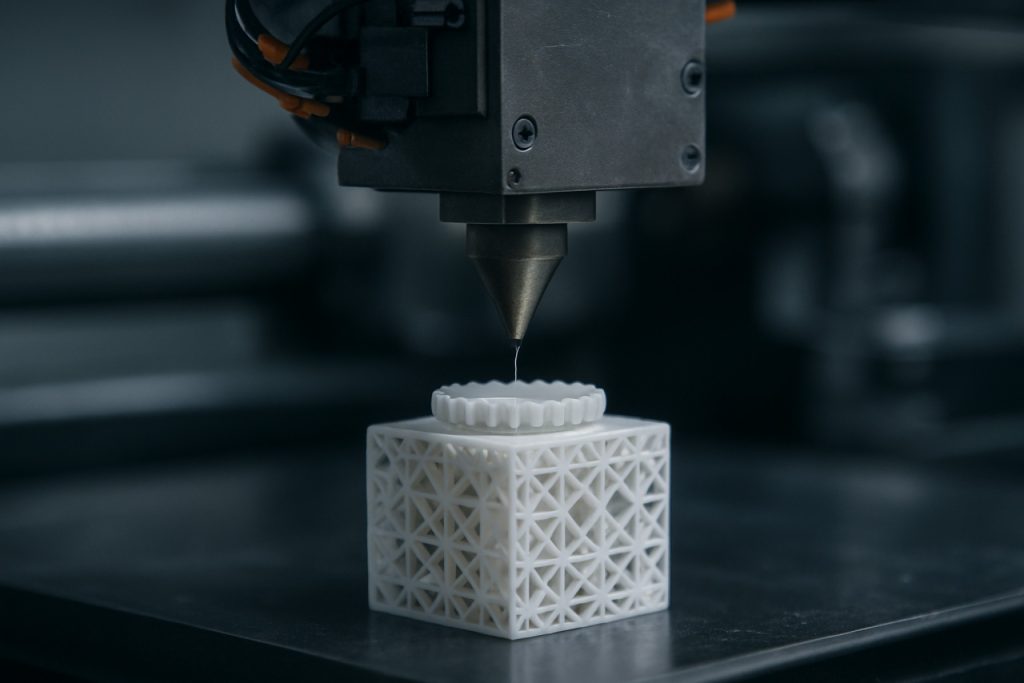

高解像度ジェッティング技術は、付加製造における変革的アプローチを表しており、マイクロスケールやナノスケールの解像度で材料を正確に堆積することを可能にします。従来の押出しベースや粉末ベッド融解法とは異なり、ジェッティング技術(材料ジェッティングやバインダージェッティングなど)は、プリントヘッドを使用して、建設材料やバインディング剤の液滴を選択的に堆積し、層ごとに複雑な形状を構築します。この能力は、マイクロフルイディクス、エレクトロニクス、生物医療機器など、細かい特徴の定義、滑らかな表面仕上げ、複数材料の統合が求められるアプリケーションに特に有利です。

最近のプリントヘッド設計、液滴制御、材料配合の進展により、達成可能な解像度が大幅に向上し、一部のシステムでは20ミクロン未満の特徴を生成することが可能になっています。これらの改善は、圧電および熱インクジェット技術の革新、ならびにフォトポリマーおよびナノ粒子ベースのインクの開発によって推進されています。液滴のサイズ、配置、および硬化動態を正確に制御する能力は、欠陥を最小限に抑え、高い寸法精度を達成するために重要です。さらに、高解像度ジェッティングは、機能的にグレーディングされた材料や埋め込まれたコンポーネントの製造を支援し、エンジニアや研究者の設計の自由度を広げています。

これらの利点にもかかわらず、材料の互換性、印刷速度、産業生産のスケーラビリティに関しては課題が残っています。進行中の研究は、印刷可能な材料の範囲を拡大し、スループットを改善し、一貫した品質を確保するためのリアルタイムプロセスモニタリングを統合することに焦点を当てています。これらの障害が解決されるにつれて、高解像度ジェッティングは次世代の付加製造技術において重要な役割を果たすことが期待されており、精密工学やカスタマイズ製造のための前例のない能力を提供します 米国国立標準技術研究所、 ASTMインターナショナル。

ジェッティングプロセスの主要原理とメカニズム

付加製造(AM)における高解像度ジェッティングは、複雑な形状を持つ微細な特徴サイズを構築するために、材料液滴の正確な堆積に依存しています。コア原理は、プリントヘッドから基板上にマイクロからピコリットルスケールの液滴を制御して排出し、所望の構造を形成するために固化させることです。このプロセスは、液滴形成、飛行、衝突、合体などのいくつかの主要なメカニズムによって支配されており、それぞれが高い解像度と精度を達成するために微調整される必要があります。

液滴形成は、通常、熱的、圧電的、または静電的な作動によって達成され、各々が速度、材料の互換性、液滴サイズ制御の観点で独自の利点を提供します。たとえば、圧電プリントヘッドは、直径が10ミクロンと非常に均一な液滴を生成でき、複雑なマイクロ構造の製造を可能にします。ジェッティング材料のレオロジー特性(粘度や表面張力など)は、安定したジェッティングを確保し、衛星液滴の形成やノズルの詰まりといった問題を防ぐために重要な役割を果たします。

ジェッティングプロセスの空間的解像度は、プリントヘッドの動きの精度や堆積された液滴間の相互作用によってさらに影響を受けます。液滴の排出と基板の位置決めの正確な同期は、配置エラーを最小限に抑え、シャープな特徴エッジを達成するために不可欠です。さらに、基板の湿潤挙動は液滴の広がりや合体に影響を与え、印刷部品の最終的な解像度や表面仕上げにも影響を及ぼします。プリントヘッド設計、材料配合、プロセス制御の進展により、高解像度ジェッティングは50ミクロン未満の特徴サイズを持つコンポーネントを生成できるようになり、エレクトロニクス、生物医療機器、マイクロフルイディクスにおけるアプリケーションをサポートしています (Nature Reviews Materials; 米国国立標準技術研究所)。

材料の互換性とジェッティングインクの革新

材料の互換性は、付加製造(AM)における高解像度ジェッティングを達成するための重要な要素であり、印刷された構造の性能と忠実度はジェッティングインクの特性に大きく依存します。従来のジェッティングプロセスは主にフォトポリマー樹脂や熱可塑性材料に依存していましたが、最近の革新により、セラミックス、金属、機能性複合材料を含む互換性のある材料の範囲が拡大しました。これらの進展は、液滴形成に適した粘度や表面張力を示すだけでなく、ジェッティングおよび後処理段階での安定性と反応性を維持するインクの必要性によって推進されています。

重要な革新の一つは、ナノ粒子ベースのインクの開発であり、これにより金属やセラミックスをサブミクロン解像度でジェッティングすることが可能になりました。これらのインクは、凝集や沈殿を防ぐように設計されており、一貫したジェッティング性能と高密度の最終部品を確保します。さらに、多材料インクの配合により、単一の印刷物内で電気伝導性や機械的強度などの異なる特性を統合することが可能となり、高解像度AMの機能的範囲を広げています Nature Reviews Materials。

進展のもう一つの分野は、反応性および刺激応答性インクの使用であり、これにより堆積後に化学変化を起こすことができ、複雑な形状やスマート構造の製造が可能になります。これらの高度なインクの高解像度ジェッティングシステムとの互換性は、レオロジー修飾剤、界面活性剤、および新しいバインダー化学の研究によって促進されています。結果として、この分野はより多様な材料と機能性に向かって進んでおり、エレクトロニクス、生物医学、マイクロファブリケーションにおける新しいアプリケーションの道を開いています。

比較分析:ジェッティング vs. 他の付加製造方法

高解像度ジェッティングは、微細な特徴サイズを持つ複雑な形状を生成する能力において、付加製造(AM)技術の中で際立っています。一般的に、50ミクロン未満の解像度に達することができます。他のAM手法(融解堆積モデリング(FDM)、選択的レーザー焼結(SLS)、およびステレオリソグラフィー(SLA)など)と比較すると、ジェッティングは独自の利点とトレードオフを提供します。FDMは熱可塑性フィラメントを押出し、ノズル直径に制限されるのに対し、ジェッティングは材料の液滴(通常はフォトポリマーまたはワックス)を堆積するため、より滑らかな表面と細かい詳細を可能にします。SLSは複雑な形状や頑丈な機械的特性を実現できますが、一般的には表面が粗く、高い視覚的または寸法的忠実度が求められるアプリケーションにはあまり適していません。

SLAは別の高解像度技術であり、液体樹脂を層ごとに硬化させるためにレーザーを使用します。SLAはジェッティングと同等の解像度を達成できますが、複数材料やカラーアプリケーションでは通常遅くなります。それに対して、ジェッティングは複数の材料や色を同時に堆積することができ、プロトタイピング、歯科モデル、マイクロフルイディクスデバイスに最適です。ただし、ジェッティングは通常、フォトポリマー材料に制限されており、SLSやFDM部品の機械的強度や熱抵抗には及ばない可能性があります。

要約すると、高解像度ジェッティングは詳細で多材料、視覚的に正確な部品を生成するのに優れていますが、材料の選択や機械的特性によって制約を受ける可能性があります。したがって、AM手法の選択は、解像度、材料、アプリケーションの具体的な要件によって導かれるべきです。詳細については、米国国立標準技術研究所およびASTMインターナショナルを参照してください。

応用:マイクロエレクトロニクスから生物医療機器まで

付加製造(AM)における高解像度ジェッティングは、材料をマイクロスケールおよびナノスケールで正確に堆積することを可能にする変革的な技術として浮上しています。この能力は、マイクロエレクトロニクスや生物医療機器など、複雑な形状や微細な特徴サイズが求められる分野に特に影響を与えます。マイクロエレクトロニクスにおいて、高解像度ジェッティングは、サブ10ミクロンの精度で複雑な回路パターン、相互接続、マイクロエレクトロメカニカルシステム(MEMS)の製造を促進します。この精度は、次世代デバイス(フレキシブルディスプレイ、センサー、ウェアラブルエレクトロニクスなど)のために電子部品の小型化をサポートします。たとえば、インクジェットベースの印刷技術は、導電インクや誘電体材料を堆積するために成功裏に使用されており、従来のフォトリソグラフィーと比較して、材料廃棄物を削減し、処理温度を低下させながら多層電子構造の製造を効率化しています 米国国立標準技術研究所。

生物医療分野では、高解像度ジェッティングにより、患者特異的なインプラント、マイクロフルイディクスデバイス、および高度に制御されたアーキテクチャを持つ組織工学スキャフォールドの作成が可能になります。この技術は、機能的な組織やオルガン・オン・チップシステムの製造に不可欠なバイオインク、生細胞、成長因子の正確な配置を可能にします。このレベルの制御は、細胞の生存率や機能を向上させ、先進的な再生医療アプリケーションや個別化医療ソリューションの道を開きます 国立生物医療画像および生物工学研究所。さらに、高解像度で印刷する能力は、感度と特異性が向上した薬物送達デバイスや診断ツールの開発を支援します。高解像度ジェッティング技術が進化し続ける中、その応用は拡大し、マイクロエレクトロニクスと生物医療の両分野での革新を推進することが期待されています。

超微細解像度達成の課題

付加製造における高解像度ジェッティングで超微細解像度を達成することは、材料科学、ハードウェア工学、プロセス制御にまたがる複雑な課題を提示します。主な障害の一つは、液滴の形成と配置の正確な制御です。ノズル直径が小さくなるにつれて、細かい特徴を可能にするために、ノズルの詰まり、不均一な液滴サイズ、衛星液滴の形成といった問題が顕著になります。これらの現象は、印刷の忠実度を低下させ、達成可能な最小特徴サイズを制限する可能性があります。さらに、印刷可能な材料のレオロジー特性(粘度や表面張力など)は、マイクロおよびナノスケールでの信頼性のあるジェッティングを確保するために厳密に制御される必要があります。多くの機能性材料(導電インクや生物学的懸濁液を含む)は、非ニュートン的挙動を示し、ジェッティングのダイナミクスをさらに複雑にします Nature Reviews Materials。

プリントヘッドの熱的および機械的安定性も別の重要な懸念です。高解像度ジェッティングは、材料特性を維持し、相分離や早期硬化を防ぐために正確な温度制御を必要とすることが多いです。さらに、特徴サイズが縮小するにつれて、複数ノズルアレイの整列と同期がますます困難になり、潜在的な登録エラーやパターンの歪みにつながります。後処理ステップ(硬化や焼結など)も収縮や歪みを引き起こし、最終的な解像度に影響を与える可能性があります。

最後に、解像度とスループットの間のトレードオフは、依然として持続的な課題です。小さな液滴は細かい特徴を可能にしますが、堆積率を低下させ、大規模または産業用途に対して高解像度ジェッティングが実行可能でなくなる可能性があります。これらの課題に対処するには、プリントヘッド設計、材料配合、およびリアルタイムプロセスモニタリングの進展が必要です 米国国立標準技術研究所(NIST)。

最近の進展と新たなトレンド

付加製造(AM)における高解像度ジェッティングの最近の進展は、プリントヘッド設計、材料配合、およびプロセス制御の革新によって推進されています。多材料および多ノズルプリントヘッドの開発により、数ピコリットルの液滴を堆積することが可能になり、10ミクロン未満の特徴サイズを実現しています。これにより、マイクロフルイディクスデバイス、フレキシブルエレクトロニクス、生物医療スキャフォールドを前例のない精度で製造する新しい可能性が開かれました。特に、リアルタイムプロセスモニタリングおよび適応制御のための機械学習アルゴリズムの統合は、印刷の忠実度を大幅に向上させ、欠陥を減少させることができると報告されています 米国国立標準技術研究所(NIST)。

新たなトレンドには、ナノ粒子、生細胞、導電性ポリマーを含む機能性インクの使用が含まれ、高解像度ジェッティングのアプリケーション範囲を拡大しています。ジェッティングと他のAM技術(ステレオリソグラフィーや直接レーザー書き込みなど)を組み合わせたハイブリッドシステムも、複雑で多スケールの構造を生成するために注目を集めています。さらに、インシチュ計測(光コヒーレンス断層撮影や高速イメージングなど)の進展により、解像度や再現性をさらに向上させる閉ループフィードバックシステムが実現されています ローレンス・リバモア国立研究所。

今後は、新しい材料、インテリジェントなプロセス制御、ハイブリッド製造プラットフォームの統合が高解像度ジェッティングの限界を押し広げ、次世代のマイクロファブリケーションや個別化医療デバイスの基盤技術となることが期待されています。

高解像度プリントの品質管理と計測

品質管理と計測は、付加製造(AM)における高解像度ジェッティングの信頼性と性能を確保するために重要です。ジェッティング技術が数十ミクロンまたはそれ以下の特徴サイズを達成するにつれて、液滴の配置、材料の堆積、硬化におけるわずかな偏差が、最終部品の寸法精度、表面仕上げ、および機能的特性に大きな影響を与える可能性があります。高解像度の光学顕微鏡、白色光干渉計、X線コンピュータ断層撮影などの高度な計測ツールが、印刷された特徴、層の厚さ、および内部構造をサブミクロン精度で特性評価するためにますます使用されています。これらの技術は、目に見えない欠陥(空洞、不完全な硬化、または不整列の層など)を検出することを可能にします。

プロセス中のモニタリングも注目を集めており、機械視覚とリアルタイムフィードバックシステムを活用して、印刷中のエラーを検出し修正します。たとえば、閉ループ制御システムは、センサーデータに基づいてジェッティングパラメータを即座に調整し、累積エラーのリスクを減少させ、歩留まりを向上させることができます。標準化団体は、高解像度AM部品の測定と検証のためのプロトコルを開発しており、業界全体での品質基準の調和を目指しています。計測データとデジタルツイン、プロセスシミュレーションの統合は、予測的品質保証をさらに強化し、製造業者が欠陥が物理的な部品に現れる前にそれを予測し、軽減することを可能にします。マイクロスケールおよび機能的にグレーディングされたコンポーネントの需要が高まる中で、強力な品質管理と計測は、付加製造における高解像度ジェッティング技術の進展と産業採用に不可欠であり続けるでしょう (米国国立標準技術研究所、 国際標準化機構)。

将来の展望:スケーリングと産業への採用

付加製造(AM)における高解像度ジェッティングの未来は、技術が成熟し、より広範な産業採用に向けてスケールアップするにつれて、大きな変革を迎える準備が整っています。主な課題の一つは、コスト効率の良い大規模生産に必要なスループットとビルドボリュームを増加させながら、ミクロンレベルの精度を維持することです。プリントヘッド設計、多材料ジェッティング、リアルタイムプロセスモニタリングの進展は、これらのスケーラビリティの問題に対処し、解像度や材料特性を損なうことなく、より大きく複雑なコンポーネントの製造を可能にすることが期待されています。

電子機器、生物医療機器、マイクロフルイディクスなどの産業分野は、これらの進展から特に恩恵を受ける位置にあります。たとえば、10ミクロン未満の精度で機能性インクを堆積する能力は、ミニチュア化と統合が重要なプリント基板やチップ上のラボデバイスの新たな道を開きます。しかし、広範な採用は、堅牢で再現可能なプロセスの開発と、材料および品質保証プロトコルの標準化に依存します。機器製造業者、材料供給業者、最終ユーザーとの協力が、これらの基準を確立し、プロトタイピングからフルスケール生産への移行を加速するために不可欠です。

今後は、プロセス最適化のための人工知能と機械学習の統合、予測保守と品質管理のためのデジタルツインの採用が、高解像度ジェッティングシステムの信頼性と効率をさらに向上させることが期待されます。これらの革新が成熟するにつれて、高解像度ジェッティングはデジタル製造の基盤技術となり、多様な産業における新しいビジネスモデルやアプリケーションを推進することが期待されています (ASTMインターナショナル; フラウンホーファー協会)。