2025年の圧電共振器製造:先進材料、精密工学、グローバル市場の拡大を解き放つ。イノベーションと需要が周波数制御技術の今後5年間をどのように形作っているのかを探る。

- エグゼクティブサマリー:主要トレンドと2025年の展望

- 市場規模、成長予測、地域のホットスポット(2025–2029年)

- 新興アプリケーション:5G、IoT、自動車、医療機器

- 技術革新:材料、ミニチュア化、統合

- 競争環境:主要メーカーと戦略的動き

- サプライチェーンのダイナミクスと原材料調達

- 規制基準と産業コンプライアンス(例:IEEE、IEC)

- 持続可能性イニシアティブと環境影響

- 投資、M&A、パートナーシップ活動

- 将来の展望:破壊的技術と長期的機会

- 参考文献

エグゼクティブサマリー:主要トレンドと2025年の展望

圧電共振器製造業界は、2025年に向けて堅調な勢いを持っており、通信、自動車電子機器、医療機器、工業オートメーションにおける需要の急増に支えられています。圧電共振器は、周波数制御と信号フィルタリングに不可欠であり、5G、IoT、高度運転支援システム(ADAS)の普及に伴い、ますます重要となっています。業界は、材料、ミニチュア化、高容量自動化生産における急速な革新が特徴であり、主要メーカーは、進化するアプリケーション要件に応えるために能力を拡大し、プロセスを洗練しています。

村田製作所、TDK株式会社、京セラ株式会社などの主要プレーヤーは、セラミックスと薄膜技術における数十年の専門知識を活用して、グローバル市場を支配し続けています。これらの企業は、次世代のモバイルデバイスやウェアラブルデバイスに適した超コンパクトで高安定性のコンポーネントの需要に応えるため、MEMSベースの圧電共振器を含む先進的な製造ラインに投資しています。例えば、村田は、日本および東南アジアにおける圧電デバイス製造施設の拡張を進めており、サプライチェーンのレジリエンスを確保し、グローバルOEMのニーズに応えようとしています。

材料革新は中心的なトレンドであり、環境規制を遵守し、デバイス性能を向上させるために、無鉛圧電セラミックスおよび単結晶材料へのシフトが進んでいます。TDKと京セラは、Qファクター、温度安定性、ミニチュア化を改善するために、新しい組成物と製造技術の開発に積極的に取り組んでいます。さらに、自動検査とAI駆動のプロセス制御の採用が加速しており、大量生産における高い歩留まりと一貫した品質を実現しています。

2025年のサプライチェーンの見通しは慎重に楽観的です。業界は最近の混乱から大部分が回復していますが、地政学的緊張や原材料価格の変動は依然として懸念材料です。主要メーカーは、リスクを軽減するために調達の多様化と垂直統合への投資を進めています。特に東南アジアでの地域拡大は続くと予想されており、企業はコスト、物流、主要な電子機器製造拠点への近接性のバランスを取ろうとしています。

今後、圧電共振器製造業界は、デジタル化の進展に支えられ、2025年以降も安定した成長が見込まれています。生産のスケールアップ、材料科学の進展、スマート製造技術の統合に焦点を当て、次世代の高性能で信頼性の高い圧電コンポーネントを提供することが求められます。

市場規模、成長予測、地域のホットスポット(2025–2029年)

グローバルな圧電共振器製造業界は、2025年から2029年にかけて堅調な成長が見込まれ、通信、自動車電子機器、医療機器、工業オートメーションにおけるアプリケーションの拡大がその原動力となります。2025年初頭の時点で、市場は5Gインフラ、IoTデバイス、高度運転支援システム(ADAS)に特に需要が強い、高周波でミニチュア化され、エネルギー効率の高い共振器が求められる状況です。

アジア太平洋地域は依然として主要なホットスポットであり、日本、中国、韓国、台湾などの国々が主要な製造業者とサプライヤーの大部分を抱えています。村田製作所とTDK株式会社は、いずれも日本に本社を置き、圧電コンポーネントの生産において世界的なリーダーであり、先進的なセラミックスとMEMS技術を活用して進化する業界要件に応えています。中国のSG Micro Corp.や韓国のSamsung Electro-Mechanicsも、サプライチェーンの地元化と半導体の自給自足を促進する政府のイニシアティブを背景に、製造能力を拡大しています。

ヨーロッパは重要な成長地域として浮上しており、ドイツとフランスは圧電材料とデバイスの研究開発および生産施設に投資しています。EPCOS(TDKグループ会社)やpiezosystem jena GmbHなどの企業は、精密計測や医療画像における需要に応えるために製品ポートフォリオを拡大しています。北米では、米国にはKYOCERA株式会社(米国での重要な事業を展開)やCTS Corporationなどの確立された企業があり、航空宇宙、防衛、工業市場向けの高信頼性の共振器に注力しています。

2025–2029年の市場成長予測は、中〜高の一桁台の年平均成長率(CAGR)を示しており、一部の業界ソースは年次市場拡大を6〜8%と予測しています。これは、接続デバイスの急増、5G/6Gネットワークの展開、車両の電動化に支えられています。表面音響波(SAW)およびバルク音響波(BAW)共振器の需要は、製造業者が新しい材料と自動化生産ラインに投資して高いスループットと厳密な公差を実現するため、従来の水晶ベースのデバイスを上回ると予想されています。

今後、地域のサプライチェーンのレジリエンス、進行中のミニチュア化、圧電共振器の複雑な電子モジュールへの統合が競争環境を形作るでしょう。主要企業の戦略的投資やアジア太平洋およびヨーロッパにおける政府支援のイニシアティブは、これらの地域を2029年まで革新と製造のハブとして強化する可能性があります。

新興アプリケーション:5G、IoT、自動車、医療機器

圧電共振器の製造は、2025年において5G通信、IoT(モノのインターネット)、自動車電子機器、医療機器などの新興アプリケーションの急速な拡大により著しい変革を遂げています。これらの分野では、ますますミニチュア化され、高性能で信頼性のある周波数制御コンポーネントが求められており、製造業者は材料と生産プロセスの両方で革新を促進しています。

5G分野では、小型セル、大規模MIMO、ミリ波技術の普及により、高周波で低損失の圧電共振器の需要が急増しています。村田製作所やTDK株式会社などの主要メーカーは、5G RFフロントエンドモジュールの厳しい性能要件を満たすために、リチウムタンタル酸塩やリチウムニオバートなどの先進的な薄膜圧電材料に投資しています。これらの企業は、次世代の無線インフラのボリュームと精度のニーズに応えるために、MEMSベースの共振器の生産ラインを拡大しています。

IoTデバイスは、超コンパクトでエネルギー効率の高いタイミングコンポーネントを必要とし、革新のもう一つの大きな推進力となっています。セイコーエプソン株式会社や京セラ株式会社は、ウェーハレベルパッケージングと圧電共振器と半導体チップの統合を通じてミニチュア化に注力しています。このアプローチは、デバイスのフットプリントを削減するだけでなく、産業や屋外環境でのIoT展開において重要な要素である環境ストレスに対する耐性を向上させます。

自動車分野では、電気自動車(EV)、高度運転支援システム(ADAS)、車両間通信(V2X)へのシフトが、堅牢で高信頼性の共振器の需要を促進しています。NXPセミコンダクターズやROHM株式会社は、広い温度範囲、振動、電磁干渉に耐えることができるコンポーネントを開発するために、共振器メーカーと協力しています。これにより、過酷な自動車環境での安定した動作が確保されます。

医療機器、特に埋め込み型およびウェアラブル技術は、生体適合性が高く、非常に安定した圧電共振器を必要とします。SonoScape Medical Corp.のような企業は、医療アプリケーションの規制および性能基準を満たすために、先進的なセラミックスや新しい封入技術を探求しています。リモート患者モニタリングやミニチュア化された診断ツールへのトレンドは、特化した共振器製造能力への需要をさらに加速させると予想されます。

今後、圧電共振器製造の風景は急速に進化し、自動化、材料科学、統合技術への投資が続くでしょう。これらのトレンドの収束は、新しいフォームファクターと機能を可能にし、5G、IoT、自動車、医療機器市場における次の波の革新を支援すると期待されています。

技術革新:材料、ミニチュア化、統合

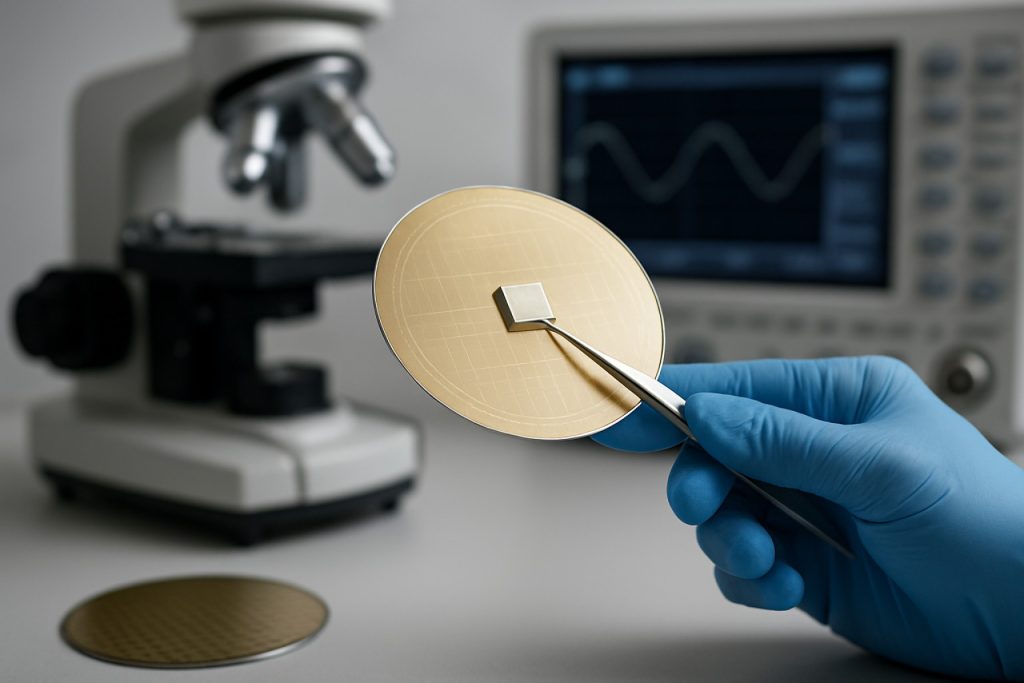

圧電共振器の製造は、2025年において材料科学、ミニチュア化技術、半導体プロセスとの統合の進展により著しい変革を遂げています。これらの革新は、5G/6G通信、IoT、自動車レーダー、精密タイミングアプリケーションの高まる要求に応えるために重要です。

重要なトレンドは、従来のバルク音響波(BAW)および表面音響波(SAW)共振器から、アルミニウムナイトライド(AlN)やスカンジウムドープAlN(ScAlN)などの薄膜圧電材料へのシフトです。これらの材料は、より高い電気機械結合係数を提供し、標準CMOSプロセスと互換性があり、RFフロントエンドモジュールとの単結晶統合を可能にします。村田製作所とTDK株式会社は、次世代フィルターおよび共振器のための薄膜BAWおよびSAW技術に投資し、最前線に立っています。

ミニチュア化も主要な焦点です。デバイスサイズの継続的な縮小は、高度なフォトリソグラフィーとウェーハレベルパッケージングによって実現されています。Qorvo, Inc.やSkyworks Solutions, Inc.は、マイクロエレクトロメカニカルシステム(MEMS)技術を活用して、サブミクロンの特徴を持つ超コンパクトな共振器を製造し、モバイルおよび自動車プラットフォームにおける高周波数と高密度統合をサポートしています。

シリコンベースの電子機器との統合が加速しています。台湾セミコンダクタ製造会社などのファウンドリは、圧電デバイスメーカーと協力して、同じウェーハ上での共振器とICの共同製造を実現しています。このシステムインパッケージ(SiP)アプローチは、寄生効果を減少させ、信号の整合性を向上させ、高容量アプリケーションの組立を簡素化します。

持続可能性とサプライチェーンのレジリエンスも材料選択に影響を与えています。企業は、環境への影響を減らし、信頼できる調達を確保するために、無鉛圧電セラミックスやスケーラブルな薄膜堆積方法を探求しています。KEMET CorporationやKYOCERA株式会社は、環境に優しく高性能な圧電材料の開発において注目されています。

今後数年間は、単結晶薄膜、3D統合、AI駆動のプロセス最適化においてさらなるブレークスルーが見込まれます。これらの進展は、前例のない周波数安定性、低消費電力、異種電子システムへのシームレスな統合を実現する共振器を生み出すと期待されており、圧電共振器は進化する電子機器の風景における基盤コンポーネントとしての地位を確立します。

競争環境:主要メーカーと戦略的動き

2025年の圧電共振器製造の競争環境は、確立された多国籍企業と専門の地域プレーヤーが共存し、先進的な材料科学、自動化、戦略的パートナーシップを活用して市場ポジションを維持または拡大することが特徴です。この分野は、通信、自動車電子機器、医療機器、工業オートメーションにおける高周波、ミニチュア化、エネルギー効率の高いコンポーネントへの需要の急増によって推進されています。

世界的なリーダーの中で、村田製作所は、セラミックおよび水晶ベースの共振器の幅広いポートフォリオを持ち、垂直統合された生産と強力な研究開発パイプラインに支えられて、引き続き市場を支配しています。村田の最近の福井工場と安曇野工場の拡張への投資は、5Gインフラと自動車電子機器の増大するニーズに応えることを目指しています。高信頼性でミニチュア化されたSMD共振器に焦点を当てています。

TDK株式会社は、特にIoTおよびウェアラブルアプリケーションでますます採用されている薄膜圧電MEMS共振器において重要な革新者であり続けています。TDKの半導体ファウンドリとの戦略的協力や、日本とマレーシアにおける自動化生産ラインの拡張は、2025年以降の能力と製品の多様性を向上させると期待されています。

京セラ株式会社とセイコーエプソン株式会社も重要な企業であり、京セラは自動車および工業市場向けの高安定性水晶共振器に注力し、エプソンは独自のQMEMS技術を活用して超コンパクトで高周波数のデバイスを提供しています。両社は、AI駆動の品質管理やサプライチェーン最適化を含む製造プロセスのデジタルトランスフォーメーションに投資しています。

米国では、TXC CorporationやAbracon LLCが、幅広い製品ラインとカスタムデザイン要件への迅速な対応で注目されています。これらの企業は、消費者電子機器から航空宇宙までの分野にサービスを提供し、進化する顧客仕様に対応するために急速なプロトタイピングと柔軟な製造を強調しています。

材料の面では、ノリタケ株式会社やニチコン株式会社が、温度安定性と周波数精度を向上させることを目指して次世代の圧電セラミックス材料に投資しています。これらの進展は、新しいアプリケーション領域を開き、これらのサプライヤーの競争力を強化すると期待されています。

今後、競争環境はさらなる統合が進むと予想され、企業がサプライチェーンを確保し、革新を加速するために戦略的提携やM&A活動が期待されます。デジタル化された持続可能な製造に向けた推進と、製造環境におけるAIおよびIoTの統合が、今後の圧電共振器メーカー間の重要な差別化要因となるでしょう。

サプライチェーンのダイナミクスと原材料調達

2025年の圧電共振器製造におけるサプライチェーンのダイナミクスと原材料調達は、技術的進展、地政学的要因、進化する業界基準の組み合わせによって形作られています。電子機器における周波数制御に不可欠な圧電共振器は、高純度水晶、高度なセラミックス、電極用の銀や金などの特殊金属に大きく依存しています。これらの材料のグローバルサプライチェーンは複雑であり、いくつかの主要地域とサプライヤーに大きく依存しています。

圧電共振器の主要原材料である水晶は、高純度の鉱床から調達されており、主要な鉱山および加工業者は米国、ブラジル、アジアの一部に存在します。村田製作所やTDK株式会社は、原材料不足に伴うリスクを軽減するために、垂直統合されたサプライチェーンを持つ主要な製造業者の一部です。これらの企業は、特に自動車、通信、IoT分野からの需要が高まる中で、安定した供給を確保するために水晶サプライヤーとの長期契約や戦略的パートナーシップに投資しています。

鉛ジルコネートチタン(PZT)などのセラミックベースの圧電材料も重要です。これらのセラミックスに必要なレアアース元素や鉛化合物の供給は、特に中国において規制の監視や環境問題の影響を受けています。これに対応して、KEMET Corporation(Yageoの子会社)や京セラ株式会社のようなメーカーは、変動の激しい供給元への依存を減らし、厳しくなる環境規制に準拠するために代替材料やリサイクルイニシアティブを探求しています。

電極材料は通常、銀または金であり、グローバルな鉱山業者から調達されており、価格の変動はマクロ経済要因に影響されます。潜在的な供給の中断に対処するため、企業はますます材料節約技術を採用し、代替導電材料の使用を探求しています。

今後数年間の圧電共振器のサプライチェーンの見通しは、透明性、持続可能性、地域の多様化の向上を目指す動きが特徴です。業界のリーダーは、原材料の起源を監視し、国際基準に準拠するためにデジタルサプライチェーン管理ツールやトレーサビリティシステムに投資しています。さらに、生産と調達の地元化の傾向が高まっており、リードタイムの短縮と地政学的リスクへの曝露の軽減が図られています。特に5Gや自動車アプリケーションにおいて高性能な共振器の需要が加速する中で、信頼できる持続可能な原材料源の確保は、製造業者とそのパートナーにとって最優先事項であり続けるでしょう。

規制基準と産業コンプライアンス(例:IEEE、IEC)

2025年の圧電共振器製造は、国際的な基準と規制要件の堅牢なフレームワークによって支配されており、製品の信頼性、安全性、グローバル市場での相互運用性を確保しています。この分野で最も影響力のある2つの機関は、国際電気標準会議(IEC)と電子技術者協会(IEEE)であり、圧電デバイスの設計、試験、性能に関する包括的なガイドラインを確立しています。

国際電気標準会議は、周波数、インピーダンス、品質係数を含む圧電共振器の測定方法を規定するIEC 60444シリーズを維持しています。これらの基準は、材料科学やミニチュア化の進展を反映するために定期的に更新されており、最近の改訂では次世代の薄膜およびMEMSベースの共振器が直面する独自の課題に焦点を当てています。IEC基準の遵守は、ヨーロッパやアジアの多くの地域で市場参入の前提条件となることが多く、村田製作所やTDK株式会社などの主要メーカーは、将来の要件を形作るためにIEC作業部会に積極的に参加しています。

並行して、IEEEは、圧電材料やデバイスの用語、測定技術、性能基準を定義する追加の技術基準(IEEE 176およびIEEE 1177など)を提供しています。これらの基準は北米で広く参照されており、サプライチェーン全体の調和を求めるグローバルメーカーによってますます採用されています。IEEEの業界関係者との継続的な協力により、新しいアプリケーション(5G通信や高度な自動車センサーなど)が高い性能と信頼性を求める中で、基準が関連性を保つことが保証されています。

IECやIEEEを超えて、日本工業規格委員会(JISC)や欧州電気標準化委員会(CENELEC)などの地域の規制機関も、ローカライズとコンプライアンスの強化に寄与しています。製造業者はまた、電子部品における有害物質を制限するRoHSやREACHなどの環境および安全指令に従う必要があります。TXC Corporationやセイコーエプソン株式会社のような企業は、進化する規制を監視し、自社の圧電共振器がすべての適用要件を満たすことを確保するために、内部コンプライアンスチームを設立しています。

今後、規制の風景は新興技術や持続可能性の懸念に応じて進化すると予想されています。業界団体は、無鉛圧電材料の基準を更新し、共振器をますます複雑な電子システムに統合することに取り組んでいます。IoT、医療機器、自動車電子機器によって推進される圧電共振器市場の拡大に伴い、製造業者は競争力を維持し、グローバル市場へのアクセスを確保するために、厳格なコンプライアンス戦略を維持する必要があります。

持続可能性イニシアティブと環境影響

持続可能性は、圧電共振器の製造において中心的な焦点となりつつあり、規制の圧力、顧客の需要、電子産業のより広範なグリーンプラクティスへのシフトによって推進されています。2025年現在、主要な製造業者は、圧電共振器の生産に使用される材料とプロセスの環境影響を削減するためのイニシアティブを積極的に追求しています。

主要な懸念事項の一つは、鉛ベースの材料、特に鉛ジルコネートチタン(PZT)の使用です。これは、優れた性能により長年にわたり圧電セラミックスの主流でした。しかし、欧州連合のRoHS指令や他の地域の類似の規制は、製造業者に無鉛代替品の開発と商業化を促しています。村田製作所やTDK株式会社は、バリウムチタン酸塩や他の無鉛セラミックスの研究およびパイロット生産ラインを進めており、環境安全とデバイス性能のバランスを取ることを目指しています。

製造におけるエネルギー効率も優先事項です。KYOCERA株式会社のような主要企業は、製造施設に再生可能エネルギー源への投資を行い、エネルギー消費と廃棄物を最小限に抑えるためにプロセスフローを最適化しています。これらの取り組みは、共振器製造に一般的な湿潤処理ステップの環境フットプリントを削減するために、水のリサイクルシステムやクローズドループ化学管理と組み合わせられることが多いです。

材料調達も厳しく監視されています。企業は、特に先進的な圧電材料に使用されるレアアース元素や特殊金属の責任ある鉱採掘および材料処理基準を遵守するサプライヤーを求める傾向が高まっています。ネミコン株式会社やセイコーエプソン株式会社は、倫理的調達とサプライチェーンの透明性に対するコミットメントを示す持続可能性レポートを公開しています。

廃棄物削減とリサイクルイニシアティブが注目を集めています。製造業者は、生産廃棄物からセラミック粉末や金属電極を再利用するプロセスを開発しています。村田製作所のような企業は、2027年までに主要な圧電デバイス工場からの埋立廃棄物ゼロを目指す目標を設定しており、進捗は年次環境開示を通じて追跡されています。

今後、業界はグリーンケミストリーの採用を加速し、有害物質をさらに削減し、圧電コンポーネントのリサイクル性を向上させると期待されています。学術機関や業界コンソーシアムとの協力は、新しい環境に優しい材料やスケーラブルな製造技術を生み出し、規制遵守と企業の持続可能性目標を支援するでしょう。

投資、M&A、パートナーシップ活動

圧電共振器製造業界は、2025年に向けて高度な周波数制御コンポーネントのグローバルな需要が加速する中で、投資、合併・買収(M&A)、パートナーシップ活動が活発化しています。この勢いは、5Gインフラ、自動車電子機器、IoTデバイス、医療機器の普及によって推進されています。これらはすべて、高性能でミニチュア化された共振器を必要としています。

主要な業界プレーヤーは、戦略的投資を通じて製造能力と技術ポートフォリオを積極的に拡大しています。村田製作所は、圧電コンポーネントのグローバルリーダーとして、日本および東南アジアの生産施設に投資を続けており、表面音響波(SAW)およびバルク音響波(BAW)共振器の急増する需要に応えようとしています。同様に、TDK株式会社は、自動車および工業アプリケーションに焦点を当て、圧電デバイス部門に資本を注ぎ、共振器製造ラインのさらなる自動化とスケールアップを計画しています。

M&A活動も競争環境を形作っています。京セラ株式会社は、製品 offeringsを広げるために圧電技術企業を買収し統合する歴史があり、企業が知的財産と製造ノウハウを確保しようとする中で、さらなる統合が予想されています。米国では、RFフロントエンドモジュール用のBAW共振器の主要供給業者であるQorvo, Inc.が、垂直統合を強化し、超広帯域や自動車レーダーなどの新興市場に対応するために、戦略的な買収に前向きであることを示しています。

パートナーシップやジョイントベンチャーも増加しており、特に企業が次世代の共振器の革新を加速し、市場投入までの時間を短縮しようとする中で一般的になっています。周波数制御およびタイミングデバイスの供給業者であるAbracon LLCは、先進的な圧電基板およびウェーハ処理技術へのアクセスを確保するために、ファウンドリや材料サプライヤーとの協力契約を締結しています。一方、セイコーエプソン株式会社は、ウェアラブルおよびIoTアプリケーション向けにミニチュア化されたMEMSベースの圧電共振器を共同開発するために、半導体メーカーとのパートナーシップを活用しています。

今後、業界は2025年以降も投資とパートナーシップ活動が続くと予想されており、製造業者は進化する技術要件とグローバルなサプライチェーンの課題に対応するために競争を繰り広げています。焦点は、能力の拡大、技術の統合、戦略的協力に残ると考えられ、今後数年間での堅調な成長に向けて業界を位置づけるでしょう。

将来の展望:破壊的技術と長期的機会

圧電共振器製造の未来は、業界が先進材料、自動化、新しい設計パラダイムを統合する中で、重要な変革を遂げる準備が整っています。2025年および今後数年間では、いくつかの破壊的技術が圧電共振器の生産プロセスとアプリケーションの風景を再形成すると期待されています。

重要なトレンドは、従来の水晶や鉛ジルコネートチタン(PZT)を超えた新しい圧電材料の採用です。環境規制や持続可能性の目標に応じて、無鉛セラミックス(例えば、ナトリウムカリウムニオバート(KNN))の研究とパイロット規模の製造が進んでいます。村田製作所やTDK株式会社のような主要メーカーは、性能と環境に優しいプロファイルのバランスを取ることを目指して、これらの材料の開発に投資しています。さらに、単結晶材料や薄膜圧電材料は、その優れた電気機械特性とミニチュアデバイスとの互換性から注目を集めています。

製造プロセスも急速に進化しています。マイクロエレクトロメカニカルシステム(MEMS)技術の統合により、周波数安定性が向上し、低消費電力の高ミニチュア化された圧電共振器の生産が可能になっています。SiTime Corporationのような企業は、シリコンベースのプロセスを活用して高容量でコスト効率の良い製造を実現するMEMSベースの共振器イノベーションの最前線に立っています。自動化とデジタル化、AI駆動のプロセス制御やリアルタイム品質モニタリングの導入により、製造ライン全体での歩留まりと一貫性がさらに向上しています。

今後、圧電共振器と新興アプリケーションドメイン(5G/6G通信、自動車レーダー、IoTエッジデバイスなど)の融合が、より高い性能と信頼性の需要を促進するでしょう。特に自動車分野は大きな成長エリアとなると予想されており、NXPセミコンダクターズやSTMicroelectronicsのような企業が、自律走行車や高度運転支援システム(ADAS)向けのセンサーおよびタイミングモジュールに先進的な共振器を統合しています。

長期的な機会は、ウェアラブル電子機器やバイオメディカルデバイス向けの柔軟で伸縮可能な圧電共振器の開発にもあります。確立された製造業者と研究機関との共同努力は、これらの次世代デバイスの商業化を加速しています。業界が革新を続ける中で、競争環境はさらなる協力、垂直統合、ニッチなアプリケーションや先進材料に特化した新規参入者の出現を見ると予想されます。

要約すると、圧電共振器製造業界は、材料革新、プロセス自動化、エンドユース市場の拡大によって特徴づけられる動的なフェーズに入っています。破壊的技術とアジャイルな製造能力に投資する企業は、2025年以降の進化する機会を活用するための良好なポジションにあります。

参考文献

- 村田製作所

- Samsung Electro-Mechanics

- EPCOS(TDKグループ会社)

- piezosystem jena GmbH

- CTS Corporation

- セイコーエプソン株式会社

- NXPセミコンダクターズ

- ROHM株式会社

- SonoScape Medical Corp.

- Skyworks Solutions, Inc.

- KEMET Corporation

- TXC Corporation

- ノリタケ株式会社

- ニチコン株式会社

- IEEE

- 日本工業規格委員会(JISC)

- 欧州電気標準化委員会(CENELEC)

- ネミコン株式会社

- SiTime Corporation

- STMicroelectronics