多層フィルム生産の革命:共押出しダイ設計の最適化が優れた性能とコスト削減を促進する方法。次世代フィルム製造の背後にある科学と戦略を発見してください。

- 多層フィルム生産における共押出しダイ設計の紹介

- ダイ設計最適化の主要原則

- 材料の互換性と層間インターフェース管理

- 流動ダイナミクスと均一性制御

- ダイ最適化のためのシミュレーションとモデリング技術

- 一般的なダイ設計の課題のトラブルシューティング

- ケーススタディ:ダイ最適化における実世界の成功事例

- 共押出しダイ設計における未来のトレンドと革新

- 結論:多層フィルム生産における品質と効率の最大化

- 出典 & 参考文献

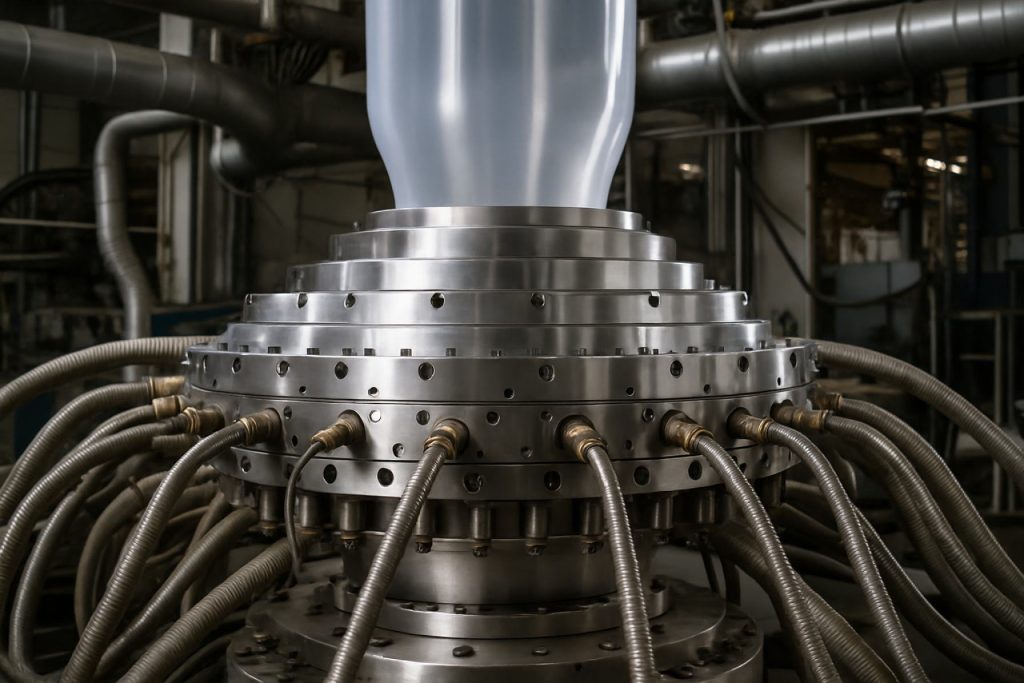

多層フィルム生産における共押出しダイ設計の紹介

共押出しダイ設計は、多層フィルム生産の重要な側面であり、複数のポリマー層を同時に押出して、包装、農業、医療機器などの多様な用途に合わせた特性を持つフィルムを作成することを可能にします。共押出しダイ設計最適化の主な目的は、層の厚さを均一に保ち、界面の不安定性を最小限に抑え、最終フィルム構造内の各ポリマー成分の分布を正確に制御することです。このプロセスでは、流動分布、熱管理、異なるポリマー間の互換性といった課題に対処するために、先進的な工学原則、材料科学、および計算モデルの統合が含まれます。

最近の計算流体力学(CFD)およびレオロジー特性評価の進展により、共押出しダイ内の流動挙動を予測し最適化する能力が大幅に向上しました。これらのツールを使用することで、エンジニアは複数のポリマーメルト間の複雑な相互作用をシミュレーションし、流動の不均衡やダイのドロールなどの潜在的な問題を特定し、最適な性能のためにダイの形状を反復的に改善することができます。さらに、モジュラーなダイ設計や革新的なフィードブロック技術の採用により、層の構成に対する柔軟性が向上し、変化する製品要件への迅速な適応が可能になりました パルプ・紙工業技術協会(TAPPI)。

最終的に、共押出しダイ設計の最適化は、一貫した特性を持つ高品質な多層フィルムを生産し、材料廃棄物を削減し、プロセス効率を向上させるために不可欠です。高度なフィルム構造に対する市場の需要が高まる中、ダイ設計手法における継続的な研究開発は、多層フィルム生産の能力を向上させるために重要です プラスチック技術者協会(SPE)。

ダイ設計最適化の主要原則

多層フィルム生産のための共押出しダイ設計の最適化は、製品の品質、プロセス効率、および材料利用に直接影響を与えるいくつかの主要な原則に依存しています。基本的な原則の一つは、すべての層にわたる溶融流動の均一な分布であり、これによりフィルムの厚さが一貫し、流動線、界面不安定性、または層の封入などの欠陥を防ぐことができます。これを達成するには、正確なチャネル形状、バランスの取れた流路、およびダイのランドの長さと幅の注意深い制御が必要です。計算流体力学(CFD)シミュレーションは、ダイ内の流動挙動を予測し最適化するためにますます使用されており、設計者は製造前に潜在的な問題を特定し軽減することができます TAPPI。

もう一つの重要な原則は、ダイ内の滞留時間とデッドゾーンを最小限に抑えることであり、これは材料の劣化や層間の汚染を防ぐのに役立ちます。これは、異なる熱感受性や粘度を持つポリマーを処理する際に特に重要です。ダイ設計は、各ポリマーのレオロジー特性に対応し、せん断速度や圧力降下が関与するすべての材料と互換性があることを確認する必要があります。さらに、層間の界面は、層間の混合や剥離を避けるために管理される必要があり、しばしば最適化されたマニホールド設計や流路配置を使用します Elsevier。

最後に、ダイの最適化は、清掃、メンテナンスの容易さ、および異なる製品仕様への適応性を考慮する必要があります。モジュラーなダイコンポーネントや調整可能な流量制限器が統合されることで、柔軟性が向上し、製品の変更時のダウンタイムが短縮されます。これらの原則を遵守することで、製造業者は高品質で欠陥のない多層フィルムを実現し、プロセスの信頼性とコスト効率を向上させることができます。

材料の互換性と層間インターフェース管理

材料の互換性と効果的な層間インターフェース管理は、多層フィルム生産のための共押出しダイ設計の最適化において重要な考慮事項です。互換性のあるレオロジーおよび熱特性を持つポリマーの選択は、均一な流動を確保し、界面の不安定性を防ぎ、層間の強い接着を実現するために不可欠です。互換性のない材料は、剥離、界面欠陥、または不均一な層厚さなどの問題を引き起こし、最終フィルムの機械的およびバリア特性を損なう可能性があります。

ダイ設計は、各ポリマーの溶融粘度、温度感受性、および流動挙動の違いを考慮する必要があります。これは、しばしば特注の流路、最適化されたマニホールド形状、および各溶融流の到着と分布を同期させるための正確な温度制御の使用を伴います。さらに、互換性のないポリマー間の接着を促進するために、界面剤やタイ層の導入が必要な場合もあり、これによりダイ設計とプロセスパラメータがさらに複雑になります。

計算流体力学(CFD)などの高度なシミュレーションツールは、ダイ内の複数のポリマーの流れと相互作用をモデル化することによって、潜在的な界面問題を予測し軽減するためにますます使用されています。これらのツールにより、設計者はチャネルの寸法、流量、および温度プロファイルを最適化し、欠陥のリスクを減少させ、全体的なフィルム品質を向上させることができます。パルプ・紙工業技術協会(TAPPI)やプラスチック技術者協会(SPE)などの組織からの業界ガイドラインや研究は、多層共押出しにおける材料選択とインターフェース管理のベストプラクティスに関する貴重な洞察を提供します。

流動ダイナミクスと均一性制御

多層フィルム生産のための共押出しダイ設計最適化において、流動ダイナミクスの管理とすべての層にわたる均一性の達成は重要な課題です。共押出しダイを通る複数のポリマーメルトの流れは、界面の不安定性、層厚さの変動、流動線や封入などの欠陥を防ぐために注意深く制御される必要があります。各ポリマーのレオロジー特性、粘度および弾性は、ダイ内の流動挙動に大きく影響します。これらの特性の不一致は、不均一な速度プロファイルを引き起こし、層の歪みやフィルム幅全体の不均一な厚さ分布を引き起こす可能性があります。

高度なダイ設計は、フィードブロックシステム、マニホールド形状(例:Tダイ、コートハンガー、またはフィッシュテール)、および流路の最適化などの機能を使用して、各層の圧力と速度のバランスを取ります。計算流体力学(CFD)シミュレーションは、流動パターンをモデル化し予測するためにますます使用されており、エンジニアは物理的なプロトタイピングの前に潜在的な問題を特定し軽減することができます。これらのシミュレーションは、均一な流れを確保し、滞留時間の違いを最小限に抑えるために、ダイランドの長さ、チャネルの形状、およびエントリー角を最適化するのに役立ちます。

均一性の制御には、温度勾配がポリマーの粘度を変化させ、流動の不均衡を悪化させる可能性があるため、正確な温度管理も含まれます。リアルタイムの監視およびフィードバックシステムは、プロセスパラメータを動的に調整するために統合され、一貫した層厚さと品質を確保します。実験的なテストとシミュレーション駆動の設計の組み合わせにより、多層フィルムの均一性が大幅に改善され、パルプ・紙工業技術協会(TAPPI)やプラスチック技術者協会(SPE)などの組織によって文書化されています。

ダイ最適化のためのシミュレーションとモデリング技術

シミュレーションとモデリング技術は、多層フィルム生産のための共押出しダイ設計の最適化において不可欠なツールとなっています。有限要素分析(FEA)や計算流体力学(CFD)などの高度な計算手法により、エンジニアはダイ内の複数のポリマーメルトの複雑な流動挙動を予測し分析することができます。これらのシミュレーションは、物理的なプロトタイピングの前に流動の不安定性、層厚さの変動、界面欠陥などの潜在的な問題を特定するのに役立ち、開発時間とコストを大幅に削減します。

現代のシミュレーションプラットフォームは、非ニュートン流体のポリマーのレオロジー、温度勾配、粘弾性効果の詳細なモデリングを可能にし、多層ダイの性能を正確に予測するために重要です。ダイの形状、チャネルの寸法、プロセスパラメータを仮想的に調整することで、エンジニアは層の均一性を最適化し、滞留時間の分布を最小限に抑え、材料の劣化のリスクを減少させることができます。さらに、シミュレーションツールは、ダイの膨張、圧力降下、層の分布に対するダイランドの長さの影響を研究するのを容易にし、共押出しプロセスの包括的な理解を提供します。

シミュレーション結果と実験データの統合は、ダイ設計の信頼性をさらに高めます。デジタルツインや機械学習アルゴリズムによってサポートされる反復的な最適化がますます採用され、ダイの構成を洗練し、新しい材料システムに適応することが可能になります。その結果、シミュレーションとモデリングは、イノベーションを加速するだけでなく、多層フィルム生産における製品の品質とプロセス効率を高めることを保証しています。さらなる情報については、AutodeskやAnsysのリソースを参照してください。

一般的なダイ設計の課題のトラブルシューティング

一般的なダイ設計の課題のトラブルシューティングは、多層フィルム生産における共押出しダイの性能を最適化するための重要な側面です。よくある問題の一つは、層の不均一性であり、層厚さの変動がフィルム特性を損なう可能性があります。これは、流路設計の不適切さ、ダイリップの整列不良、または温度制御の不一致から生じることが多いです。これらの問題に対処するには、計算流体力学(CFD)シミュレーションを使用してダイの形状を改善し、流動分布を均等にし、ダイリップおよびマニホールドの機械的調整を行うことが一般的です。

もう一つの一般的な課題は、層間の不安定性、すなわち層間の流動の不安定性や封入欠陥です。これらは、ポリマーのレオロジーの互換性を最適化し、流量を調整し、ダイ全体の温度プロファイルを微調整することで軽減できます。さらに、ダイラインやストリークの発生は、汚染、表面欠陥、またはダイ内のデッドスポットに関連していることが多いです。定期的なメンテナンス、徹底した清掃プロトコル、および流れのスムーズな経路の使用が、これらの欠陥を大幅に減少させることができます。

エッジビードの形成やネックインも一般的な問題であり、特に広いフィルムアプリケーションで見られます。これらは、ダイの出口形状を変更したり、エッジピンニングシステムを実装したり、引き下げ比を最適化することで対処できます。圧力センサーや熱画像などの高度な診断ツールは、これらの問題をリアルタイムで監視しトラブルシューティングするためにますます使用されており、迅速な修正アクションを可能にしています。トラブルシューティングとベストプラクティスに関するさらなるガイダンスについては、パルプ・紙工業技術協会(TAPPI)やプラスチック技術者協会からのリソースが包括的な技術文書やケーススタディを提供しています。

ケーススタディ:ダイ最適化における実世界の成功事例

実世界のケーススタディは、多層フィルム生産における共押出しダイ設計最適化の具体的な利点を強調し、製品の品質、プロセス効率、およびコスト効果の向上を示しています。たとえば、ある大手包装メーカーは、先進的な計算流体力学(CFD)シミュレーションを導入して共押出しダイを再設計し、層厚さの変動を30%削減し、材料廃棄物を大幅に減少させました。この最適化により、包装用途における食品の保存期間を直接向上させる、より一貫したバリア特性を持つフィルムの生産が可能になりました (パルプ・紙工業技術協会)。

もう一つの注目すべき例は、多層ブローンフィルムラインにおける自動ダイギャップ調整システムの統合です。厚さ測定センサーからのリアルタイムフィードバックを利用することで、メーカーは流動の不均衡を迅速に修正し、スタートアップ時間と廃棄率を20%以上削減しました。このアプローチは、運用効率を向上させるだけでなく、顧客の要求に応じてより頻繁な製品変更を可能にしました (プラスチック産業協会)。

さらに、ダイメーカーとフィルム生産者の間の協力プロジェクトにより、迅速なメンテナンスと新しい樹脂配合への適応を促進するモジュラーなダイ設計が開発されました。これらの革新は、厳しい品質要件が求められる医療および電子機器セクターで特に影響を与えています。これらのケーススタディは、ダイ設計の最適化が多層フィルム技術の進歩と高価値市場での競争力の維持において重要な役割を果たすことを強調しています。

共押出しダイ設計における未来のトレンドと革新

多層フィルム生産における共押出しダイ設計の最適化の未来は、計算モデリング、材料科学、および製造技術の急速な進展によって形作られています。一つの重要なトレンドは、計算流体力学(CFD)などの高度なシミュレーションツールの統合であり、これにより複雑なダイ形状内でのポリマー流動の正確な予測と制御が可能になります。これらのツールは、流動の不安定性を最小限に抑え、界面欠陥を減少させ、層厚さを均一に保つダイの設計を促進します。

もう一つの革新は、ダイ製造における加法製造(3Dプリント)の採用です。このアプローチにより、従来の機械加工では製造が不可能またはコストがかかる高度にカスタマイズされた複雑なダイチャネルを作成することができます。加法製造はまた、プロトタイピングと反復を加速し、迅速な最適化サイクルと新しいダイアーキテクチャの探求を可能にします TCT Magazine。

新しいポリマーや互換剤の開発など、材料の革新もダイ設計に影響を与えています。これらの材料は、界面張力を低下させ、層間の接着を改善し、より薄く安定した多層フィルムを可能にします。さらに、リアルタイムのプロセス監視と機械学習アルゴリズムの統合は、材料特性や環境条件の変動に応じてプロセスパラメータを自動的に調整するための強力なツールとして台頭しています PlasticsToday。

これらのトレンドは、共押出しダイ設計の進化を促進し、柔軟性、効率、および製品性能を向上させ、包装、医療、高度な技術アプリケーションにおける高度な多層フィルムに対する需要の高まりに対処する業界を位置づけています。

結論:多層フィルム生産における品質と効率の最大化

共押出しダイ設計の最適化は、多層フィルム生産における優れた品質と運用効率を達成するための重要な要素です。高度なダイ設計は、層の均一性、界面接着、および流動線や厚さの変動などの欠陥の最小化に直接影響を与えます。計算流体力学(CFD)シミュレーションとレオロジーモデリングを活用することで、製造業者はダイ内のポリマー流動挙動を予測し制御し、一貫した層分布を確保し、材料廃棄物を削減することができます。正確な温度制御と流路の効率化の統合は、押出プロセスの安定性をさらに高め、製品の一貫性を改善し、ダウンタイムを削減します。

モジュラーで調整可能なダイコンポーネントの採用など、ダイ設計の継続的な革新は、変化する製品仕様や材料配合への迅速な適応を可能にします。この柔軟性は、包装、医療、特殊フィルム市場の進化する要求に応えるために不可欠です。さらに、リアルタイムの監視およびフィードバックシステムの実装により、プロセス調整を積極的に行い、欠陥のリスクを最小限に抑え、スループットを最適化することができます。

最終的に、高度なダイ設計、プロセス制御、および材料選択の相乗効果が、多層フィルム生産における品質と効率の最大化の基盤を形成します。業界がより持続可能で高性能なフィルムに向かう中、Davis-StandardやWindmöller & Hölscherなどの技術提供者との継続的な研究と協力が重要です。これらの進展を受け入れることで、製造業者は競争力を維持し、厳しい性能および規制要件を満たすフィルムを提供することができます。