La Tecnologia Jetting Svelata: Come la Fabbricazione Additiva ad Alto Rendimento Viene Trasformata dalla Deposizione di Materiale di Precisione. Scopri le Innovazioni che Guidano l’Efficienza di Produzione della Prossima Generazione.

- Introduzione alla Tecnologia Jetting nella Fabbricazione Additiva

- Principi Fondamentali e Meccanismi dei Processi Jetting

- Vantaggi del Jetting per la Produzione ad Alto Rendimento

- Compatibilità dei Materiali e Innovazioni nelle Inchiostri Jetting

- Architetture di Sistema: Testine di Stampa, Ugelli e Automazione

- Velocità, Risoluzione e Scalabilità: Metriche di Prestazione

- Sfide e Limitazioni nelle Applicazioni Industriali

- Casi Studio: Successi Reali del Jetting ad Alto Rendimento

- Tendenze Future e Ricerca Emergente nella Tecnologia Jetting

- Conclusione: Il Ruolo in Evoluzione del Jetting nella Fabbricazione Additiva

- Fonti & Riferimenti

Introduzione alla Tecnologia Jetting nella Fabbricazione Additiva

La tecnologia jetting è emersa come un approccio fondamentale nell’evoluzione della fabbricazione additiva (AM), in particolare per applicazioni che richiedono un alto rendimento e precisione. Alla sua base, la tecnologia jetting coinvolge la deposizione controllata di gocce di materiale di costruzione—come fotopolimeri, metalli o ceramiche—su un substrato, strato dopo strato, per fabbricare strutture tridimensionali complesse. Questo metodo si distingue da altre tecniche di AM per la sua capacità di depositare selettivamente materiale solo dove necessario, minimizzando gli sprechi e consentendo la stampa multi-materiale o multi-colore all’interno di un singolo processo di costruzione.

Nel contesto della fabbricazione additiva ad alto rendimento, la tecnologia jetting offre diversi vantaggi. La sua architettura intrinsecamente scalabile consente l’integrazione di più ugelli o testine di stampa, aumentando significativamente la velocità di costruzione e la produttività. Questa scalabilità è cruciale per le applicazioni industriali dove sono richiesti prototipazione rapida e personalizzazione di massa. Inoltre, i sistemi jetting possono raggiungere alta risoluzione e dettagli fini, rendendoli adatti per settori come l’elettronica, i dispositivi biomedici e la microfluidica.

Recenti progressi nella progettazione delle testine di stampa, nella formulazione dei materiali e nel controllo dei processi hanno ulteriormente migliorato l’affidabilità e la versatilità dei sistemi AM basati su jetting. Ad esempio, le innovazioni nei meccanismi di getto d’inchiostro piezoelettrici e termici hanno consentito l’espulsione precisa di una vasta gamma di materiali funzionali, ampliando il campo della tecnologia jetting oltre i polimeri tradizionali per includere metalli e ceramiche. Di conseguenza, la tecnologia jetting viene sempre più adottata sia per la prototipazione che per la produzione di parti destinate all’uso finale in ambienti di produzione ad alto rendimento ASTM International, Stratasys.

Principi Fondamentali e Meccanismi dei Processi Jetting

La tecnologia jetting nella fabbricazione additiva ad alto rendimento si basa sulla deposizione precisa di gocce di materiale per costruire strutture complesse strato dopo strato. Il principio fondamentale coinvolge l’espulsione controllata di piccole quantità di materiale—tipicamente nell’intervallo da picolitri a nanolitri—attraverso una serie di ugelli. Questi ugelli sono attivati da vari meccanismi, più comunemente forze termiche, piezoelettriche o elettrostatiche, ognuna delle quali offre vantaggi distintivi in termini di dimensione delle gocce, frequenza e compatibilità dei materiali. Nei sistemi di getto d’inchiostro termico, il rapido riscaldamento crea una bolla di vapore che propelle la goccia, mentre i sistemi piezoelettrici utilizzano una deformazione indotta da tensione di un cristallo piezoelettrico per generare impulsi di pressione, espellendo il materiale senza un significativo aumento di temperatura. Questo rende il jetting piezoelettrico particolarmente adatto per polimeri e materiali biologici sensibili alla temperatura Nature Reviews Materials.

Un meccanismo chiave che sostiene la capacità ad alto rendimento è la parallelizzazione delle testine di jetting, che consente la deposizione simultanea su ampie aree di costruzione. Architetture avanzate delle testine di stampa, come quelle con centinaia o migliaia di ugelli indirizzabili singolarmente, aumentano drammaticamente il rendimento mantenendo alta la risoluzione spaziale. La sincronizzazione precisa dell’espulsione delle gocce, del movimento del substrato e dei processi di indurimento (ad es., indurimento UV o termico) è essenziale per garantire la fedeltà degli strati e l’adesione interstrato nella Fabbricazione Additiva. Inoltre, le proprietà reologiche del materiale espulso—viscosità, tensione superficiale e dimensione delle particelle—devono essere attentamente progettate per prevenire l’otturazione degli ugelli e garantire una formazione coerente delle gocce. Questi principi e meccanismi fondamentali consentono collettivamente alla tecnologia jetting di soddisfare le esigenze della fabbricazione additiva ad alta velocità e alta risoluzione per applicazioni che vanno dall’elettronica ai dispositivi biomedici National Institute of Standards and Technology (NIST).

Vantaggi del Jetting per la Produzione ad Alto Rendimento

La tecnologia jetting offre diversi vantaggi distintivi per la fabbricazione additiva ad alto rendimento, rendendola una scelta preferita per le industrie che cercano soluzioni di produzione rapide, scalabili e flessibili. Uno dei principali benefici è la sua capacità di depositare materiale in modo selettivo e preciso, consentendo la fabbricazione di geometrie complesse con sprechi minimi. A differenza dei metodi tradizionali di deposizione strato per strato, il jetting può depositare simultaneamente più gocce su un’ampia area, aumentando significativamente la velocità di costruzione e il rendimento. Questa parallelizzazione è particolarmente vantaggiosa per produzioni su larga scala o quando si fabbricano più parti in un singolo ciclo di costruzione.

Un altro vantaggio chiave è la compatibilità dei sistemi jetting con una vasta gamma di materiali, inclusi fotopolimeri, metalli, ceramiche e sostanze biologiche. Questa versatilità consente ai produttori di adattare le proprietà dei materiali ai requisiti specifici dell’applicazione, supportando la produzione di parti funzionali con diverse caratteristiche meccaniche e chimiche. Inoltre, la tecnologia jetting supporta la stampa multi-materiale, consentendo l’integrazione di diversi materiali all’interno di un singolo componente, il che è prezioso per produrre parti con proprietà gradate o funzionalità integrate.

I processi jetting sono anche intrinsecamente digitali e senza contatto, riducendo il rischio di contaminazione e stress meccanico su substrati delicati. La natura digitale del jetting facilita iterazioni di design rapide e personalizzazione, poiché le modifiche possono essere implementate direttamente dai modelli CAD senza la necessità di modifiche agli attrezzi. Inoltre, la scalabilità delle testine di stampa jetting—che vanno da ugelli singoli a grandi array—consente ai produttori di regolare la capacità di produzione in modo efficiente in risposta alle fluttuazioni della domanda. Questi vantaggi combinati posizionano la tecnologia jetting come una soluzione leader per la fabbricazione additiva ad alto rendimento in settori come l’elettronica, i dispositivi medici e i beni di consumo (Stratasys, HP).

Compatibilità dei Materiali e Innovazioni nelle Inchiostri Jetting

La compatibilità dei materiali è un fattore critico nell’avanzamento della tecnologia jetting per la fabbricazione additiva ad alto rendimento (AM). Le prestazioni e l’affidabilità dei processi jetting—come il getto d’inchiostro, il jetting di leganti e il jetting di materiali—dipendono fortemente dalle proprietà fisiche e chimiche degli inchiostri o dei materiali di alimentazione. Gli inchiostri jetting tradizionali erano principalmente limitati a formulazioni a bassa viscosità e a base d’acqua, limitando la gamma di materiali stampabili e, di conseguenza, le proprietà meccaniche e funzionali delle parti finali. Tuttavia, recenti innovazioni hanno ampliato la gamma di materiali compatibili per includere fotopolimeri, sospensioni di nanoparticelle metalliche, ceramiche e persino bio-inchiostri, consentendo la fabbricazione di strutture complesse e multi-materiale con proprietà su misura.

Sviluppi chiave includono l’ingegnerizzazione di inchiostri con reologia, tensione superficiale e distribuzione delle dimensioni delle particelle regolabili per garantire una formazione stabile delle gocce e prevenire l’otturazione degli ugelli a elevato rendimento. Ad esempio, i progressi nella stabilizzazione e dispersione delle nanoparticelle hanno consentito il getto affidabile di inchiostri metallici e ceramici, essenziali per produrre componenti densi e ad alte prestazioni dopo fasi di post-elaborazione come la sinterizzazione. Inoltre, l’integrazione di chimiche reattive o induribili—come le resine induribili UV—ha facilitato la rapida solidificazione e la costruzione strato per strato, cruciale per mantenere la fedeltà delle parti a velocità industriali. Queste innovazioni sono supportate da ricerche in corso da parte di organizzazioni come il National Institute of Standards and Technology e la Fraunhofer Society, che si concentrano sull’ottimizzazione delle formulazioni degli inchiostri e dei parametri di jetting per applicazioni diversificate.

Guardando al futuro, lo sviluppo di inchiostri intelligenti e funzionali—che incorporano componenti conduttivi, magnetici o biologicamente attivi—promette di espandere ulteriormente le capacità della fabbricazione additiva basata su jetting, aprendo la strada a dispositivi e strutture di nuova generazione con funzionalità integrate.

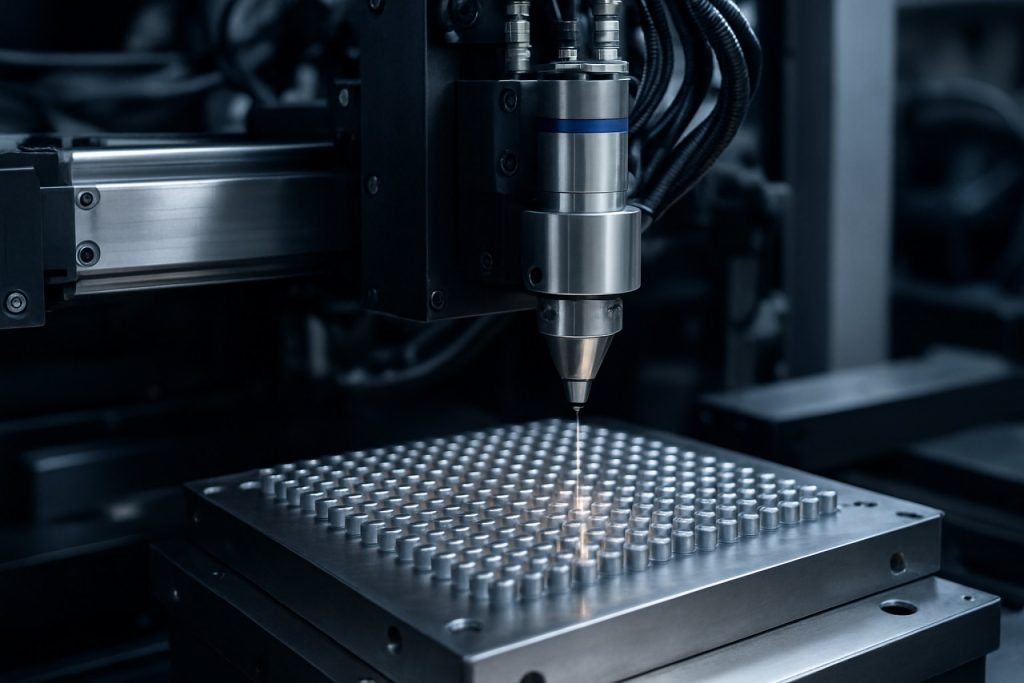

Architetture di Sistema: Testine di Stampa, Ugelli e Automazione

L’architettura di sistema della tecnologia jetting nella fabbricazione additiva ad alto rendimento è definita dall’integrazione e ottimizzazione delle testine di stampa, degli ugelli e dei sottosistemi di automazione. Le testine di stampa sono i componenti chiave responsabili della deposizione controllata delle gocce di materiale, e il loro design influenza direttamente il rendimento, la risoluzione e la compatibilità dei materiali. I moderni sistemi ad alto rendimento impiegano spesso array di testine di stampa piezoelettriche o a getto d’inchiostro termico, consentendo l’espulsione parallela delle gocce e aumentando significativamente i tassi di costruzione. La configurazione e la densità di questi array di testine di stampa sono critiche; un numero maggiore di ugelli e una spaziatura più ravvicinata consentono una copertura più ampia e dettagli più fini, ma richiedono anche strategie avanzate di sincronizzazione e manutenzione per prevenire l’otturazione e garantire uniformità Xaar plc.

Il design degli ugelli è altrettanto fondamentale, poiché governa la dimensione delle gocce, la traiettoria e il flusso del materiale. Innovazioni come rivestimenti anti-umidità, meccanismi di auto-pulizia e ugelli a apertura variabile sono stati introdotti per ridurre i tempi di inattività e mantenere prestazioni di getto coerenti, specialmente quando si elaborano materiali viscosi o caricati di particelle Stratasys Ltd.. L’automazione migliora ulteriormente il rendimento integrando la calibrazione delle testine di stampa, la gestione dei substrati e il monitoraggio dei processi in tempo reale. Sistemi robotici e piattaforme basate su nastri trasportatori consentono una produzione continua o a lotti, riducendo l’intervento manuale e i tempi di ciclo. Sistemi avanzati di feedback e visione vengono sempre più utilizzati per rilevare difetti, allineare i substrati e regolare dinamicamente i parametri di jetting, garantendo un alto rendimento e ripetibilità HP Inc..

Collettivamente, la sinergia tra sofisticati array di testine di stampa, ugelli progettati con precisione e robusti framework di automazione sostiene la scalabilità e l’affidabilità dei sistemi di fabbricazione additiva ad alto rendimento basati su jetting.

Velocità, Risoluzione e Scalabilità: Metriche di Prestazione

La tecnologia jetting nella fabbricazione additiva ad alto rendimento è valutata criticamente sulla base di tre metriche di prestazione interconnesse: velocità, risoluzione e scalabilità. Velocità si riferisce al tasso al quale le gocce di materiale vengono depositate e solidificate, influenzando direttamente il rendimento della produzione. I moderni sistemi di jetting, come quelli che utilizzano array di ugelli multipli e architetture avanzate delle testine di stampa, possono raggiungere tassi di deposizione superiori a centinaia di millimetri al secondo, rendendoli adatti per applicazioni su scala industriale Stratasys. Tuttavia, l’aumento della velocità spesso introduce sfide nel mantenere l’accuratezza del posizionamento delle gocce e l’uniformità degli strati.

Risoluzione è definita dalla dimensione minima delle caratteristiche e dallo spessore degli strati raggiungibili dal processo di jetting. I sistemi di jetting ad alta risoluzione possono produrre caratteristiche fino a 16 micron, consentendo la fabbricazione di geometrie intricate e finiture superficiali lisce 3D Systems. Raggiungere un’alta risoluzione richiede tipicamente un controllo preciso sulla dimensione delle gocce, sulla frequenza di espulsione e sul movimento del substrato, il che può limitare la massima velocità di costruzione a causa della necessità di una deposizione più lenta e controllata.

Scalabilità affronta la capacità di mantenere le prestazioni man mano che i volumi di costruzione e le richieste di produzione aumentano. La tecnologia jetting scala attraverso la parallelizzazione delle testine di stampa e l’integrazione di sistemi automatizzati di gestione dei materiali. Tuttavia, l’espansione introduce complessità come la sincronizzazione degli ugelli, la logistica di approvvigionamento dei materiali e la gestione termica, che devono essere affrontate per garantire una qualità costante delle parti in costruzioni di grandi dimensioni HP.

Bilanciare queste metriche—massimizzando la velocità e la scalabilità senza sacrificare la risoluzione—rimane una sfida centrale nell’avanzamento della tecnologia jetting per la fabbricazione additiva ad alto rendimento.

Sfide e Limitazioni nelle Applicazioni Industriali

Nonostante le sue promesse per una fabbricazione rapida e precisa, la tecnologia jetting nella fabbricazione additiva ad alto rendimento affronta diverse sfide e limitazioni che ostacolano la sua diffusione industriale. Una preoccupazione principale è la gamma limitata di materiali stampabili. I processi jetting, come il jetting di materiali e il jetting di leganti, richiedono spesso inchiostri o leganti a bassa viscosità, limitando l’uso di polimeri, ceramiche o metalli ad alte prestazioni che sono essenziali per applicazioni industriali esigenti. Questa restrizione dei materiali impatta le proprietà meccaniche e le prestazioni funzionali delle parti finali, limitando la loro idoneità per componenti destinati all’uso finale in settori come l’aerospaziale e l’automotive.

Un’altra sfida significativa è il rischio di otturazione degli ugelli e problemi di manutenzione, specialmente quando si lavora con inchiostri caricati di particelle o reattivi. L’otturazione frequente può portare a tempi di inattività, costi di manutenzione aumentati e qualità di stampa incoerente. Inoltre, raggiungere una formazione uniforme delle gocce e una deposizione precisa a elevate velocità rimane tecnicamente impegnativo, poiché le variazioni possono portare a difetti come fusione incompleta, porosità o rugosità superficiale. Questi difetti compromettono l’accuratezza dimensionale e l’integrità strutturale delle parti stampate, che è critica per gli standard industriali.

La scalabilità è anche una preoccupazione. Sebbene la tecnologia jetting eccella nella produzione di parti piccole e intricate, l’espansione a volumi di costruzione più grandi o a un rendimento più elevato introduce spesso sfide nel mantenere la coerenza della stampa e il controllo del processo. Inoltre, i requisiti di post-elaborazione, come l’indurimento, la sinterizzazione o l’infiltrazione, possono aggiungere complessità e costi, limitando ulteriormente la competitività della tecnologia rispetto ai metodi di produzione tradizionali. Affrontare queste sfide è essenziale affinché la tecnologia jetting realizzi il suo pieno potenziale in ambienti industriali ad alto rendimento (National Institute of Standards and Technology, ASTM International).

Casi Studio: Successi Reali del Jetting ad Alto Rendimento

Recenti progressi nella tecnologia jetting hanno consentito importanti innovazioni nella fabbricazione additiva ad alto rendimento (AM), come dimostrato da diversi casi studio reali. Ad esempio, Stratasys ha implementato sistemi PolyJet multi-ugello in contesti industriali, raggiungendo prototipazione rapida e produzione a breve termine con geometrie complesse e capacità multi-materiale. Il loro sistema J850, ad esempio, può produrre parti multi-materiale a colori a velocità precedentemente inaccessibili con metodi AM tradizionali.

Un altro esempio notevole è la tecnologia Multi Jet Fusion (MJF) di HP Inc., che è stata adottata da produttori come DSM e Jabil per la produzione di massa di parti funzionali destinate all’uso finale. La capacità di MJF di depositare e fondere rapidamente gli strati di materiale ha consentito produzioni di migliaia di parti al giorno, con proprietà meccaniche coerenti e risoluzione fine delle caratteristiche.

Nel settore dell’elettronica, Nano Dimension ha sfruttato la fabbricazione additiva basata su getto d’inchiostro per fabbricare circuiti stampati (PCB) multilayer con componenti incorporati, riducendo drasticamente i tempi di consegna e consentendo iterazioni di design rapide. Il loro sistema DragonFly esemplifica come il jetting possa essere adattato per la produzione elettronica ad alto rendimento e alta precisione.

Questi casi studio evidenziano l’impatto trasformativo della tecnologia jetting nel portare la fabbricazione additiva dalla prototipazione alla vera produzione, offrendo velocità, flessibilità e versatilità dei materiali che soddisfano le esigenze dell’industria moderna.

Tendenze Future e Ricerca Emergente nella Tecnologia Jetting

Il futuro della tecnologia jetting nella fabbricazione additiva ad alto rendimento è plasmato da rapidi progressi nella progettazione delle testine di stampa, nella scienza dei materiali e nell’automazione dei processi. Una tendenza chiave è lo sviluppo di sistemi jetting multi-materiale e multifunzionali, che consentono la deposizione simultanea di materiali diversi con un controllo spaziale preciso. Questa capacità è cruciale per fabbricare strutture complesse, gradate funzionalmente o multi-componente in un singolo passaggio di produzione, altamente desiderabile in settori come l’elettronica, i dispositivi biomedici e l’aerospaziale (Nature Reviews Materials).

La ricerca emergente si concentra anche sull’aumento del rendimento e della risoluzione dei sistemi jetting. Innovazioni come array di ugelli ad alta densità, algoritmi avanzati di controllo delle gocce e monitoraggio dei processi in tempo reale vengono integrate per aumentare la produttività senza sacrificare la qualità delle parti. L’apprendimento automatico e l’intelligenza artificiale vengono sempre più utilizzati per ottimizzare dinamicamente i parametri di jetting, riducendo i difetti e abilitando processi di produzione adattivi (Additive Manufacturing).

Un’altra direzione promettente è l’espansione dei portafogli di materiali stampabili, inclusi polimeri ad alte prestazioni, ceramiche e persino metalli, attraverso nuove formulazioni di inchiostri e tecniche di jetting ibride. La ricerca su materiali ecologici e sostenibili sta guadagnando slancio, allineandosi con gli obiettivi globali di sostenibilità (National Institute of Standards and Technology).

Guardando avanti, si prevede che l’integrazione della tecnologia jetting con altri processi additivi e sottrattivi, così come l’adozione di gemelli digitali e framework di Industria 4.0, migliorerà ulteriormente la scalabilità, la flessibilità e l’intelligenza dei sistemi di fabbricazione additiva ad alto rendimento.

Conclusione: Il Ruolo in Evoluzione del Jetting nella Fabbricazione Additiva

La tecnologia jetting è rapidamente evoluta per diventare un pilastro della fabbricazione additiva ad alto rendimento, offrendo vantaggi unici in termini di velocità, precisione e versatilità dei materiali. Con l’aumentare della domanda di personalizzazione di massa e prototipazione rapida in tutti i settori, i sistemi basati su jetting—come il jetting di materiali e il jetting di leganti—vengono sempre più sfruttati per la loro capacità di depositare gocce fini con alta risoluzione spaziale e di elaborare una vasta gamma di materiali, dai polimeri ai metalli e alle ceramiche. I recenti progressi nella progettazione delle testine di stampa, nella formulazione degli inchiostri e nel controllo dei processi hanno migliorato significativamente il rendimento e l’affidabilità, consentendo la produzione di geometrie complesse su scala industriale.

Guardando al futuro, il ruolo della tecnologia jetting è destinato ad espandersi ulteriormente mentre la ricerca affronta le attuali limitazioni, come l’otturazione degli ugelli, la compatibilità dei materiali e i requisiti di post-elaborazione. L’integrazione con il monitoraggio in tempo reale e l’ottimizzazione dei processi guidata dall’intelligenza artificiale dovrebbe migliorare la coerenza e ridurre gli sprechi, rendendo il jetting una soluzione più sostenibile ed economica per la produzione su larga scala. Inoltre, lo sviluppo di capacità di stampa multi-materiale e gradate funzionalmente aprirà nuove strade per l’innovazione in settori come l’aerospaziale, la salute e l’elettronica.

In sintesi, la tecnologia jetting sta passando da uno strumento di prototipazione a una piattaforma robusta per la produzione di parti destinate all’uso finale ad alto rendimento. Le sue capacità in evoluzione sono pronte a ridefinire il panorama della fabbricazione additiva, supportando il passaggio verso modelli di produzione digitali, on-demand e distribuiti. Un continuo investimento nella ricerca e nell’adozione industriale sarà fondamentale per realizzare appieno il potenziale trasformativo del jetting negli anni a venire (ASTM International; National Institute of Standards and Technology).

Fonti & Riferimenti

- ASTM International

- Stratasys

- Nature Reviews Materials

- National Institute of Standards and Technology (NIST)

- Fraunhofer Society

- Xaar plc

- 3D Systems

- DSM

- Nano Dimension