Sbloccare Dettagli Incomparabili: Come il Getto ad Alta Risoluzione sta Trasformando la Manifattura Additiva. Scopri le Innovazioni che Guidano la Microfabbricazione di Nuova Generazione.

- Introduzione alle Tecnologie di Getto ad Alta Risoluzione

- Principi Chiave e Meccanismi dei Processi di Getto

- Compatibilità dei Materiali e Innovazioni negli Inchiostri di Getto

- Analisi Comparativa: Getto vs. Altri Metodi di Manifattura Additiva

- Applicazioni: Dalla Microelettronica ai Dispositivi Biomedici

- Sfide nel Raggiungere una Risoluzione Ultra-Fine

- Recenti Progressi e Tendenze Emergenti

- Controllo Qualità e Metrologia per Stampe ad Alta Risoluzione

- Prospettive Future: Scalabilità e Adozione Industriale

- Fonti & Riferimenti

Introduzione alle Tecnologie di Getto ad Alta Risoluzione

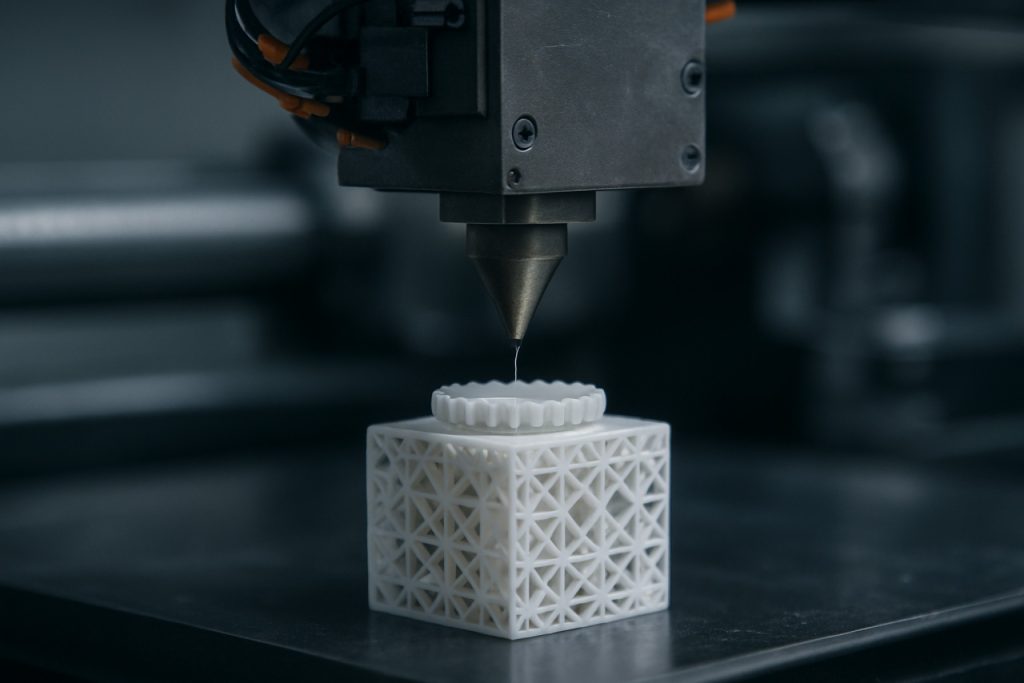

Le tecnologie di getto ad alta risoluzione rappresentano un approccio trasformativo all’interno della manifattura additiva, consentendo la deposizione precisa di materiali a risoluzioni microscopiche e persino nanoscalari. A differenza dei metodi tradizionali basati su estrusione o fusione a letto di polvere, le tecniche di getto—come il getto di materiale e il getto di leganti—utilizzano testine di stampa per depositare selettivamente gocce di materiale di costruzione o agenti leganti, strato dopo strato, per costruire geometrie complesse con dettagli eccezionali. Questa capacità è particolarmente vantaggiosa per applicazioni che richiedono una definizione fine delle caratteristiche, finiture superficiali lisce e integrazione di più materiali, come nella microfluidica, nell’elettronica e nei dispositivi biomedici.

I recenti progressi nel design delle testine di stampa, nel controllo delle gocce e nella formulazione dei materiali hanno significativamente migliorato la risoluzione raggiungibile, con alcuni sistemi ora capaci di produrre caratteristiche al di sotto dei 20 micron. Questi miglioramenti sono guidati da innovazioni nelle tecnologie di getto a inchiostro piezoelettrico e termico, così come nello sviluppo di inchiostri a base di fotopolimeri e nanoparticelle. La capacità di controllare con precisione la dimensione delle gocce, il posizionamento e la cinetica di polimerizzazione è fondamentale per minimizzare i difetti e raggiungere un’alta accuratezza dimensionale. Inoltre, il getto ad alta risoluzione supporta la fabbricazione di materiali funzionalmente gradati e componenti incorporati, espandendo la libertà di design per ingegneri e ricercatori.

Nonostante questi vantaggi, rimangono sfide in termini di compatibilità dei materiali, velocità di stampa e scalabilità per la produzione industriale. La ricerca in corso si concentra sull’espansione della gamma di materiali stampabili, sul miglioramento della produttività e sull’integrazione del monitoraggio in tempo reale dei processi per garantire una qualità costante. Man mano che questi ostacoli vengono affrontati, il getto ad alta risoluzione è pronto a svolgere un ruolo cruciale nella prossima generazione di tecnologie di manifattura additiva, offrendo capacità senza precedenti per l’ingegneria di precisione e la produzione personalizzata Istituto Nazionale degli Standard e della Tecnologia, ASTM International.

Principi Chiave e Meccanismi dei Processi di Getto

Il getto ad alta risoluzione nella manifattura additiva (AM) si basa sulla deposizione precisa di gocce di materiale per costruire geometrie complesse con dimensioni delle caratteristiche fini. Il principio fondamentale coinvolge l’espulsione controllata di gocce da micro- a picolitri da una testina di stampa su un substrato, dove si solidificano per formare la struttura desiderata. Questo processo è governato da diversi meccanismi chiave, tra cui la formazione delle gocce, il volo, l’impatto e la coalescenza, ognuno dei quali deve essere sintonizzato con precisione per raggiungere un’alta risoluzione e accuratezza.

La formazione delle gocce è tipicamente ottenuta attraverso attuazione termica, piezoelettrica o elettrostatica, ciascuna con vantaggi distinti in termini di velocità, compatibilità dei materiali e controllo della dimensione delle gocce. Ad esempio, le testine di stampa piezoelettriche possono generare gocce altamente uniformi con diametri fino a 10 micron, consentendo la fabbricazione di microstrutture intricate. Le proprietà reologiche del materiale di getto—come la viscosità e la tensione superficiale—giocano un ruolo critico nel garantire un getto stabile e nel prevenire problemi come la formazione di gocce satellite o l’otturazione dell’ugello.

La risoluzione spaziale dei processi di getto è ulteriormente influenzata dalla precisione del movimento della testina di stampa e dall’interazione tra le gocce depositate. Una sincronizzazione accurata tra l’espulsione delle gocce e il posizionamento del substrato è essenziale per minimizzare gli errori di posizionamento e ottenere bordi delle caratteristiche nitidi. Inoltre, il comportamento di bagnatura del substrato influisce sulla diffusione e coalescenza delle gocce, impattando la risoluzione finale e la finitura superficiale della parte stampata. I progressi nel design delle testine di stampa, nella formulazione dei materiali e nel controllo dei processi hanno collettivamente consentito al getto ad alta risoluzione di produrre componenti con dimensioni delle caratteristiche inferiori a 50 micron, supportando applicazioni nell’elettronica, nei dispositivi biomedici e nella microfluidica (Nature Reviews Materials; Istituto Nazionale degli Standard e della Tecnologia).

Compatibilità dei Materiali e Innovazioni negli Inchiostri di Getto

La compatibilità dei materiali è un fattore critico per raggiungere il getto ad alta risoluzione nella manifattura additiva (AM), poiché le prestazioni e la fedeltà delle strutture stampate dipendono fortemente dalle proprietà degli inchiostri di getto. I processi di getto tradizionali si sono principalmente basati su resine fotopolimeriche e materiali termoplastici, ma le recenti innovazioni hanno ampliato la gamma di materiali compatibili per includere ceramiche, metalli e compositi funzionali. Questi progressi sono guidati dalla necessità di inchiostri che non solo mostrano una viscosità e una tensione superficiale adeguate per una formazione precisa delle gocce, ma mantengono anche stabilità e reattività durante le fasi di getto e post-elaborazione.

Una significativa innovazione è lo sviluppo di inchiostri a base di nanoparticelle, che consentono il getto di metalli e ceramiche con risoluzione sub-micron. Questi inchiostri sono progettati per prevenire l’agglomerazione e la sedimentazione, garantendo prestazioni di getto costanti e parti finali ad alta densità. Inoltre, la formulazione di inchiostri multi-materiale consente l’integrazione di proprietà disparate—come la conducibilità elettrica e la resistenza meccanica—all’interno di un singolo oggetto stampato, ampliando l’ambito funzionale della AM ad alta risoluzione Nature Reviews Materials.

Un’altra area di progresso è l’uso di inchiostri reattivi e sensibili agli stimoli, che possono subire trasformazioni chimiche dopo la deposizione, consentendo la fabbricazione di geometrie complesse e strutture intelligenti. La compatibilità di questi inchiostri avanzati con i sistemi di getto ad alta risoluzione è facilitata dalla ricerca in corso su modificatori reologici, tensioattivi e nuove chimiche di leganti Additive Manufacturing. Di conseguenza, il campo si sta muovendo verso una maggiore diversità e funzionalità dei materiali, aprendo la strada a nuove applicazioni nell’elettronica, nella biomedicina e nella microfabbricazione.

Analisi Comparativa: Getto vs. Altri Metodi di Manifattura Additiva

Il getto ad alta risoluzione si distingue tra le tecniche di manifattura additiva (AM) per la sua capacità di produrre geometrie intricate con dimensioni delle caratteristiche fini, raggiungendo spesso risoluzioni inferiori ai 50 micron. Rispetto ad altri metodi di AM come il modello di deposizione fusa (FDM), la sinterizzazione selettiva laser (SLS) e la stereolitografia (SLA), il getto offre vantaggi e compromessi unici. A differenza dell’FDM, che estrae filamenti termoplastici ed è limitato dal diametro dell’ugello, il getto deposita gocce di materiale—tipicamente fotopolimeri o cere—consentendo superfici più lisce e dettagli più fini. La SLS, pur essendo capace di geometrie complesse e robustezza meccanica, produce generalmente superfici più ruvide ed è meno adatta per applicazioni che richiedono un’alta fedeltà visiva o dimensionale.

La SLA, un’altra tecnica ad alta risoluzione, utilizza un laser per polimerizzare la resina liquida strato per strato. Sebbene la SLA possa raggiungere risoluzioni comparabili a quelle del getto, è spesso più lenta per applicazioni multi-materiale o a colori. Il getto, al contrario, può depositare simultaneamente più materiali o colori, rendendolo ideale per prototipazione, modelli dentali e dispositivi microfluidici. Tuttavia, il getto è tipicamente limitato ai materiali fotopolimerici, che potrebbero non eguagliare la resistenza meccanica o la resistenza termica delle parti SLS o FDM.

In sintesi, il getto ad alta risoluzione eccelle nella produzione di parti dettagliate, multi-materiale e visivamente accurate, ma potrebbe essere vincolato dalle scelte dei materiali e dalle proprietà meccaniche. La selezione di un metodo di AM dovrebbe quindi essere guidata dai requisiti specifici di risoluzione, materiale e contesto applicativo. Per ulteriori dettagli, vedere Istituto Nazionale degli Standard e della Tecnologia e ASTM International.

Applicazioni: Dalla Microelettronica ai Dispositivi Biomedici

Il getto ad alta risoluzione nella manifattura additiva (AM) è emerso come una tecnologia trasformativa, consentendo la deposizione precisa di materiali a scala microscopica e nanoscopica. Questa capacità è particolarmente impattante in settori che richiedono geometrie intricate e dimensioni delle caratteristiche fini, come la microelettronica e i dispositivi biomedici. Nella microelettronica, il getto ad alta risoluzione facilita la fabbricazione di schemi di circuiti complessi, interconnessioni e sistemi microelettromeccanici (MEMS) con un’accuratezza sub-10 micron. Questa precisione supporta la miniaturizzazione dei componenti elettronici, essenziale per dispositivi di nuova generazione come display flessibili, sensori ed elettronica indossabile. Ad esempio, le tecniche di stampa basate su getto d’inchiostro sono state impiegate con successo per depositare inchiostri conduttivi e materiali dielettrici, semplificando la produzione di strutture elettroniche multilayer con ridotto spreco di materiale e temperature di lavorazione inferiori rispetto alla fotolitografia tradizionale Istituto Nazionale degli Standard e della Tecnologia.

Nel campo biomedico, il getto ad alta risoluzione consente la creazione di impianti specifici per i pazienti, dispositivi microfluidici e impalcature per ingegneria tissutale con architetture altamente controllate. La tecnologia consente il posizionamento preciso di bioinchiostri, cellule viventi e fattori di crescita, che è fondamentale per fabbricare tessuti funzionali e sistemi organ-on-chip. Questo livello di controllo migliora la vitalità e la funzione cellulare, aprendo la strada a applicazioni avanzate di medicina rigenerativa e soluzioni sanitarie personalizzate Istituto Nazionale di Imaging Biomedico e Bioingegneria. Inoltre, la capacità di stampare ad alta risoluzione supporta lo sviluppo di dispositivi per la somministrazione di farmaci e strumenti diagnostici con sensibilità e specificità migliorate. Man mano che le tecnologie di getto ad alta risoluzione continuano ad evolversi, ci si aspetta che le loro applicazioni si espandano, guidando l’innovazione nei domini della microelettronica e della biomedicina.

Sfide nel Raggiungere una Risoluzione Ultra-Fine

Raggiungere una risoluzione ultra-fine nel getto ad alta risoluzione per la manifattura additiva presenta un complesso insieme di sfide che spaziano dalla scienza dei materiali, ingegneria hardware e controllo dei processi. Uno dei principali ostacoli è il controllo preciso della formazione e del posizionamento delle gocce. Man mano che i diametri degli ugelli diminuiscono per consentire caratteristiche più fini, problemi come l’otturazione dell’ugello, la dimensione inconsistente delle gocce e la formazione di gocce satellite diventano più pronunciati. Questi fenomeni possono degradare la fedeltà di stampa e limitare la dimensione minima delle caratteristiche raggiungibili. Inoltre, le proprietà reologiche dei materiali stampabili—come la viscosità e la tensione superficiale—devono essere controllate con precisione per garantire un getto affidabile a scale micro e nano. Molti materiali funzionali, inclusi inchiostri conduttivi o sospensioni biologiche, mostrano comportamenti non newtoniani, complicando ulteriormente la dinamica del getto Nature Reviews Materials.

La stabilità termica e meccanica della testina di stampa è un’altra preoccupazione significativa. Il getto ad alta risoluzione richiede spesso un controllo preciso della temperatura per mantenere le proprietà del materiale e prevenire la separazione di fase o la polimerizzazione prematura. Inoltre, l’allineamento e la sincronizzazione delle matrici multi-ugello diventano progressivamente più difficili man mano che le dimensioni delle caratteristiche si riducono, portando a potenziali errori di registrazione e distorsioni dei modelli Additive Manufacturing. I passaggi di post-elaborazione, come la polimerizzazione o la sinterizzazione, possono anche indurre ritiro o deformazione, influenzando ulteriormente la risoluzione finale.

Infine, il compromesso tra risoluzione e produttività rimane una sfida persistente. Sebbene gocce più piccole consentano caratteristiche più fini, riducono anche i tassi di deposizione, rendendo potenzialmente il getto ad alta risoluzione meno praticabile per applicazioni su larga scala o industriali. Affrontare queste sfide richiede progressi nel design delle testine di stampa, nella formulazione dei materiali e nel monitoraggio dei processi in tempo reale Istituto Nazionale degli Standard e della Tecnologia (NIST).

Recenti Progressi e Tendenze Emergenti

I recenti progressi nel getto ad alta risoluzione per la manifattura additiva (AM) sono stati guidati da innovazioni nel design delle testine di stampa, nella formulazione dei materiali e nel controllo dei processi. Lo sviluppo di testine di stampa multi-materiale e multi-ugello ha consentito la deposizione di gocce piccole come pochi picolitri, permettendo dimensioni delle caratteristiche inferiori a 10 micron. Questo ha aperto nuove possibilità per la fabbricazione di dispositivi microfluidici, elettronica flessibile e impalcature biomediche con una precisione senza precedenti. In particolare, l’integrazione di algoritmi di apprendimento automatico per il monitoraggio dei processi in tempo reale e il controllo adattivo ha migliorato significativamente la fedeltà di stampa e ridotto i difetti, come evidenziato da Istituto Nazionale degli Standard e della Tecnologia (NIST).

Le tendenze emergenti includono l’uso di inchiostri funzionali contenenti nanoparticelle, cellule viventi o polimeri conduttivi, che ampliano la gamma di applicazioni per il getto ad alta risoluzione. I sistemi ibridi che combinano il getto con altre tecniche di AM, come la stereolitografia o la scrittura laser diretta, stanno guadagnando terreno per la produzione di strutture complesse e multi-scala. Inoltre, i progressi nella metrologia in situ—come la tomografia a coerenza ottica e l’imaging ad alta velocità—stanno abilitando sistemi di feedback a ciclo chiuso che migliorano ulteriormente la risoluzione e la ripetibilità, come riportato da Lawrence Livermore National Laboratory.

Guardando al futuro, la convergenza di nuovi materiali, controllo intelligente dei processi e piattaforme di manifattura ibrida è destinata a spingere i confini del getto ad alta risoluzione, rendendolo una tecnologia fondamentale per la microfabbricazione di nuova generazione e per dispositivi medici personalizzati.

Controllo Qualità e Metrologia per Stampe ad Alta Risoluzione

Il controllo qualità e la metrologia sono critici per garantire l’affidabilità e le prestazioni del getto ad alta risoluzione nella manifattura additiva (AM). Man mano che le tecnologie di getto raggiungono dimensioni delle caratteristiche nell’ordine delle decine di micron o inferiori, anche piccole deviazioni nel posizionamento delle gocce, nella deposizione del materiale o nella polimerizzazione possono influenzare significativamente l’accuratezza dimensionale, la finitura superficiale e le proprietà funzionali della parte finale. Strumenti di metrologia avanzata, come la microscopia ottica ad alta risoluzione, l’interferometria a luce bianca e la tomografia computerizzata a raggi X, sono sempre più impiegati per caratterizzare le caratteristiche stampate, lo spessore degli strati e le strutture interne con precisione sub-micron. Queste tecniche consentono di rilevare difetti come vuoti, polimerizzazione incompleta o strati disallineati che sono spesso invisibili ad occhio nudo o ai metodi di ispezione convenzionali.

Il monitoraggio in processo sta guadagnando terreno, sfruttando la visione artificiale e i sistemi di feedback in tempo reale per rilevare e correggere errori durante la stampa. Ad esempio, i sistemi di controllo a ciclo chiuso possono regolare i parametri del getto al volo in base ai dati dei sensori, riducendo il rischio di errori cumulativi e migliorando il rendimento. Le organizzazioni di standardizzazione stanno sviluppando protocolli per la misurazione e la verifica delle parti AM ad alta risoluzione, mirando a armonizzare i benchmark di qualità in tutto il settore. L’integrazione dei dati di metrologia con gemelli digitali e simulazione dei processi migliora ulteriormente l’assicurazione della qualità predittiva, consentendo ai produttori di anticipare e mitigare i difetti prima che si manifestino nella parte fisica. Man mano che cresce la domanda di componenti a scala micro e funzionalmente gradati, un robusto controllo qualità e metrologia rimarranno indispensabili per il progresso e l’adozione industriale delle tecnologie di getto ad alta risoluzione nella manifattura additiva (Istituto Nazionale degli Standard e della Tecnologia, Organizzazione Internazionale per la Standardizzazione).

Prospettive Future: Scalabilità e Adozione Industriale

Il futuro del getto ad alta risoluzione nella manifattura additiva (AM) è pronto per una significativa trasformazione man mano che la tecnologia matura e si scala verso un’adozione industriale più ampia. Una delle principali sfide consiste nel mantenere la precisione a livello micron mentre si aumenta la produttività e il volume di costruzione, una necessità per una produzione di massa economica. I progressi nel design delle testine di stampa, nel getto multi-materiale e nel monitoraggio dei processi in tempo reale sono previsti per affrontare queste problematiche di scalabilità, consentendo la fabbricazione di componenti più grandi e complessi senza sacrificare risoluzione o proprietà dei materiali.

I settori industriali come l’elettronica, i dispositivi biomedici e la microfluidica sono particolarmente ben posizionati per beneficiare di questi progressi. Ad esempio, la capacità di depositare inchiostri funzionali con un’accuratezza sub-10 micron apre nuove strade per circuiti stampati e dispositivi lab-on-a-chip, dove la miniaturizzazione e l’integrazione sono critiche. Tuttavia, l’adozione diffusa dipenderà dallo sviluppo di processi robusti e ripetibili e dalla standardizzazione dei materiali e dei protocolli di assicurazione della qualità. Gli sforzi collaborativi tra produttori di attrezzature, fornitori di materiali e utenti finali sono essenziali per stabilire questi standard e accelerare la transizione dalla prototipazione alla produzione su larga scala.

Guardando avanti, l’integrazione dell’intelligenza artificiale e dell’apprendimento automatico per l’ottimizzazione dei processi, così come l’adozione di gemelli digitali per la manutenzione predittiva e il controllo della qualità, sono destinate a migliorare ulteriormente l’affidabilità e l’efficienza dei sistemi di getto ad alta risoluzione. Man mano che queste innovazioni maturano, ci si aspetta che il getto ad alta risoluzione diventi una tecnologia fondamentale nella manifattura digitale, guidando nuovi modelli di business e applicazioni in diversi settori (ASTM International; Fraunhofer Society).

Fonti & Riferimenti

- Istituto Nazionale degli Standard e della Tecnologia

- ASTM International

- Nature Reviews Materials

- Istituto Nazionale di Imaging Biomedico e Bioingegneria

- Lawrence Livermore National Laboratory

- Organizzazione Internazionale per la Standardizzazione

- Fraunhofer Society