Protocolli di Interfaccia Fieldbus nell’Automazione della Produzione: La Spina Dorsale della Manifattura Intelligente. Scopri Come i Protocolli Moderni Guidano un’Integrazione Senza Soluzioni di Continuità, Controllo in Tempo Reale e Affidabilità Senza Pari sul Piano di Fabbrica.

- Introduzione ai Protocolli di Interfaccia Fieldbus

- Evoluzione Storica e Adozione da Parte dell’Industria

- Protocolli Chiave a Confronto: PROFIBUS, Modbus, Foundation Fieldbus e Altro

- Sfide di Integrazione e Soluzioni negli Ambienti di Produzione Moderni

- Impatto sullo Scambio di Dati in Tempo Reale e sull’Ottimizzazione dei Processi

- Considerazioni sulla Sicurezza per le Reti Fieldbus

- Casi Studio: Protocolli Fieldbus in Azione

- Tendenze Future: Il Ruolo del Fieldbus nell’Industria 4.0

- Migliori Pratiche per Selezionare e Implementare Protocolli Fieldbus

- Fonti & Riferimenti

Introduzione ai Protocolli di Interfaccia Fieldbus

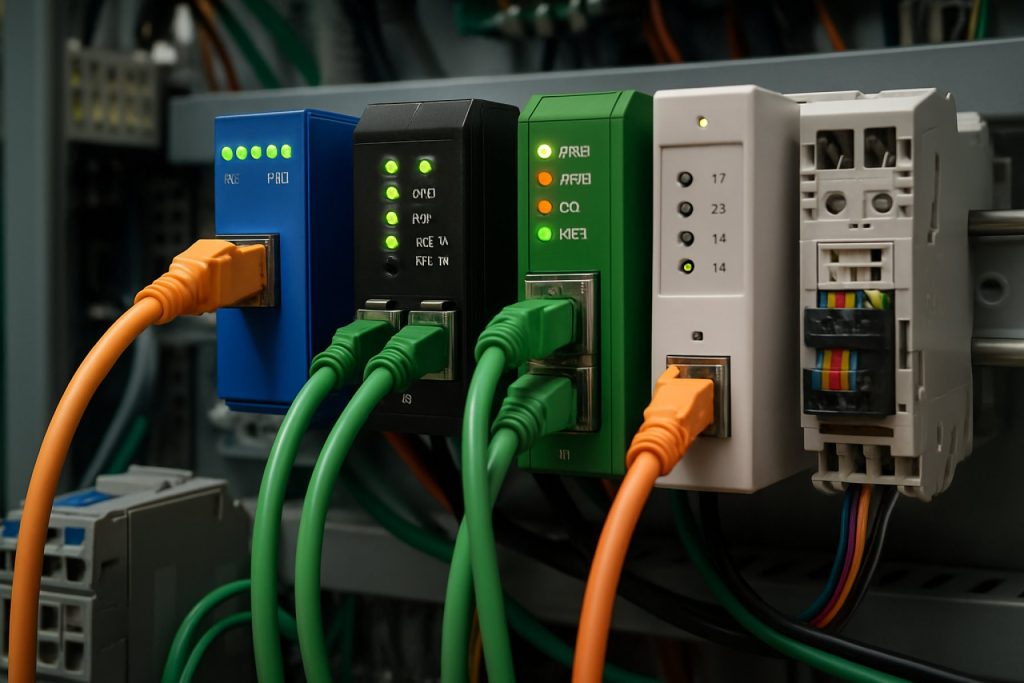

I protocolli di interfaccia fieldbus sono fondamentali per l’automazione della produzione moderna, fornendo comunicazione digitale standardizzata tra dispositivi di campo come sensori, attuatori e controllori. A differenza del cablaggio tradizionale punto-punto, i sistemi fieldbus consentono a più dispositivi di comunicare su un singolo cavo, riducendo significativamente la complessità del cablaggio e migliorando la flessibilità del sistema. Questo cambiamento è stato fondamentale nel supportare le crescenti richieste di efficienza, scalabilità e scambio di dati in tempo reale negli ambienti industriali.

L’evoluzione dei protocolli fieldbus è stata guidata dalla necessità di interoperabilità, affidabilità e comunicazione deterministica negli ambienti di produzione automatizzati. Protocolli come PROFIBUS, FOUNDATION Fieldbus e DeviceNet sono diventati standard di settore, ciascuno offrendo caratteristiche uniche su misura per requisiti applicativi specifici. Ad esempio, PROFIBUS International enfatizza lo scambio di dati ad alta velocità e robuste diagnosi, mentre il FOUNDATION Fieldbus del FieldComm Group supporta il controllo distribuito e la gestione avanzata dei processi.

L’adozione dei protocolli fieldbus ha consentito ai produttori di ottenere una maggiore trasparenza dei processi, manutenzione predittiva e integrazione senza soluzione di continuità con sistemi aziendali di livello superiore. Man mano che l’automazione della produzione continua ad evolversi verso l’Industria 4.0, le tecnologie fieldbus si stanno sempre più convergendo con soluzioni basate su Ethernet, migliorando ulteriormente la connettività e l’accessibilità dei dati attraverso il panorama produttivo. Comprendere il ruolo e le capacità dei vari protocolli di interfaccia fieldbus è essenziale per progettare sistemi di automazione efficienti e a prova di futuro.

Evoluzione Storica e Adozione da Parte dell’Industria

L’evoluzione storica dei protocolli di interfaccia fieldbus nell’automazione della produzione riflette la continua ricerca dell’industria di una maggiore interoperabilità, affidabilità ed efficienza. Nei primi giorni dell’automazione industriale, il cablaggio proprietario punto-punto dominava, portando a installazioni complesse, rigide e costose. Gli anni ’80 e ’90 hanno visto l’emergere di protocolli fieldbus digitali, come PROFIBUS, FOUNDATION Fieldbus e DeviceNet, che hanno consentito a più dispositivi di comunicare su una singola rete, riducendo significativamente la complessità del cablaggio e migliorando le capacità di scambio dati. Questi protocolli sono stati sviluppati da consorzi industriali e organismi di standardizzazione, come PROFIBUS & PROFINET International e il FieldComm Group, per affrontare la necessità di standard di comunicazione aperti e neutrali rispetto ai fornitori.

L’adozione industriale dei protocolli fieldbus è accelerata man mano che i produttori hanno riconosciuto i vantaggi di diagnosi migliorate, controllo centralizzato e integrazione più semplice di dispositivi di diversi fornitori. L’introduzione di protocolli basati su Ethernet, come PROFINET ed EtherNet/IP, negli anni 2000 ha ulteriormente spinto l’adozione sfruttando l’infrastruttura IT esistente e abilitando la comunicazione in tempo reale. Oggi, i protocolli fieldbus sono parte integrante dell’automazione della produzione moderna, supportando applicazioni che vanno dalla produzione discreta alle industrie di processo. La continua convergenza tra tecnologia operativa (OT) e tecnologia dell’informazione (IT), guidata dalle iniziative dell’Industria 4.0, continua a plasmare l’evoluzione degli standard fieldbus, con un crescente focus su interoperabilità, cybersicurezza e integrazione senza soluzione di continuità con sistemi basati su cloud (ODVA).

Protocolli Chiave a Confronto: PROFIBUS, Modbus, Foundation Fieldbus e Altro

Nell’automazione della produzione, diversi protocolli di interfaccia fieldbus sono emersi come standard di settore, ciascuno offrendo caratteristiche distinte su misura per requisiti applicativi specifici. Tra i più prominenti ci sono PROFIBUS, Modbus e Foundation Fieldbus, con altri come DeviceNet ed EtherCAT anch’essi ampiamente adottati.

PROFIBUS, sviluppato da PROFIBUS & PROFINET International, è rinomato per la sua robusta comunicazione in tempo reale e versatilità sia negli ambienti di produzione di processo che discreti. Supporta sia lo scambio di dati ciclico che aciclico, rendendolo adatto per compiti di automazione complessi.

Modbus, mantenuto da Modbus Organization, è apprezzato per la sua semplicità e apertura. Opera principalmente in una configurazione master-slave ed è ampiamente utilizzato per collegare dispositivi elettronici industriali su reti seriali (Modbus RTU/ASCII) o Ethernet (Modbus TCP). La sua implementazione semplice ha portato a una vasta compatibilità tra i dispositivi.

Foundation Fieldbus, governato dal FieldComm Group, è progettato specificamente per l’automazione dei processi. A differenza del cablaggio tradizionale punto-punto, consente il controllo distribuito permettendo ai dispositivi di campo di eseguire funzioni di controllo, riducendo il carico sui controllori centrali e migliorando l’affidabilità del sistema.

Altri protocolli, come DeviceNet e EtherCAT, offrono vantaggi unici. DeviceNet eccelle nel networking a livello di dispositivo, mentre EtherCAT è ottimizzato per la comunicazione ad alta velocità e deterministica nel controllo del movimento e nelle applicazioni in tempo reale.

La scelta del protocollo appropriato dipende da fattori come le velocità di dati richieste, la topologia di rete, la compatibilità dei dispositivi e le specifiche esigenze dell’ambiente di automazione. I punti di forza e le limitazioni di ciascun protocollo devono essere attentamente valutati per garantire un’integrazione e prestazioni ottimali nei sistemi di automazione della produzione.

Sfide di Integrazione e Soluzioni negli Ambienti di Produzione Moderni

Integrare diversi protocolli di interfaccia fieldbus negli ambienti di produzione moderni presenta sfide significative a causa della proliferazione di standard proprietari e aperti, come PROFIBUS, Modbus, EtherCAT e DeviceNet. Ogni protocollo ha meccanismi di comunicazione unici, formati di dati e requisiti di temporizzazione, complicando l’interoperabilità senza soluzione di continuità tra dispositivi di diversi fornitori. Le attrezzature legacy spesso si basano su protocolli più vecchi, mentre i sistemi più recenti possono adottare soluzioni basate su Ethernet, portando a problemi di compatibilità e a una maggiore complessità del sistema.

Una delle principali sfide è garantire lo scambio di dati in tempo reale e la sincronizzazione attraverso reti eterogenee. I protocolli fieldbus variano nel loro supporto per la comunicazione deterministica, che è critica per compiti di automazione sensibili al tempo. Inoltre, integrare funzionalità di sicurezza e diagnostica attraverso più protocolli può essere complicato, poiché ogni standard può implementare queste funzioni in modo diverso.

Per affrontare queste sfide, i produttori stanno sempre più implementando gateway di protocollo e convertitori di interfaccia che traducono i dati tra sistemi fieldbus incompatibili. Le soluzioni di middleware e gli standard di comunicazione industriale, come OPC UA, forniscono un modello di dati unificato e una comunicazione sicura e indipendente dalla piattaforma, facilitando l’integrazione tra dispositivi e reti diverse (OPC Foundation). Inoltre, l’adozione di tecnologie di Ethernet Industriale e Networking Sensibile al Tempo (TSN) sta aiutando a colmare il divario tra sistemi fieldbus legacy e reti moderne ad alta velocità (IEEE 802.1 Time-Sensitive Networking Task Group).

In definitiva, un’integrazione di successo nell’automazione della produzione richiede una pianificazione accurata, un’architettura di rete robusta e l’uso di framework di comunicazione standardizzati per garantire interoperabilità, scalabilità e a prova di futuro dei sistemi di automazione.

Impatto sullo Scambio di Dati in Tempo Reale e sull’Ottimizzazione dei Processi

I protocolli di interfaccia fieldbus svolgono un ruolo fondamentale nell’abilitare lo scambio di dati in tempo reale e l’ottimizzazione dei processi all’interno degli ambienti di automazione della produzione. Facilitando una comunicazione senza soluzione di continuità e deterministica tra i dispositivi di campo—come sensori, attuatori e controllori—questi protocolli garantiscono che i dati critici del processo vengano trasmessi con una latenza minima e un’alta affidabilità. Questa capacità in tempo reale è essenziale per applicazioni che richiedono feedback e controllo immediati, come la regolazione dei processi a ciclo chiuso e i blocchi di sicurezza.

Protocolli come PROFIBUS International e EtherNet/IP di ODVA sono progettati per supportare il trasferimento di dati sensibili al tempo, sfruttando meccanismi come la messaggistica prioritaria e i cicli di clock sincronizzati. Questo consente una coordinazione precisa dei dispositivi distribuiti, riducendo la variabilità del processo e abilitando strategie di manutenzione predittiva. Ad esempio, l’uso del protocollo FOUNDATION Fieldbus del FieldComm Group consente diagnosi avanzate e gestione degli asset, poiché i dispositivi possono segnalare continuamente il loro stato e le metriche di prestazione in tempo reale.

L’impatto sull’ottimizzazione dei processi è significativo: lo scambio di dati in tempo reale consente analisi avanzate, algoritmi di controllo adattivi e risposte rapide a disturbi del processo. Questo porta a una migliore qualità del prodotto, a una riduzione dei tempi di inattività e a un miglioramento dell’efficienza energetica. Inoltre, l’interoperabilità fornita dai protocolli fieldbus standardizzati semplifica l’integrazione e la scalabilità del sistema, supportando la transizione verso la manifattura intelligente e le iniziative dell’Industria 4.0. In sintesi, i protocolli di interfaccia fieldbus sono fondamentali per raggiungere sistemi di automazione della produzione ad alte prestazioni e orientati ai dati.

Considerazioni sulla Sicurezza per le Reti Fieldbus

La sicurezza è una preoccupazione critica per le reti fieldbus nell’automazione della produzione, poiché questi sistemi si connettono sempre più all’IT aziendale e all’Internet Industriale delle Cose (IIoT). I protocolli fieldbus come PROFIBUS, FOUNDATION Fieldbus e Modbus sono stati originariamente progettati per affidabilità e prestazioni in tempo reale, spesso con funzionalità di sicurezza integrate minime. Questo design legacy li rende vulnerabili a minacce come accesso non autorizzato, intercettazione dei dati e manipolazione dei comandi di controllo.

Le vulnerabilità comuni includono la mancanza di crittografia, meccanismi di autenticazione deboli e suscettibilità a attacchi di replay o man-in-the-middle. Ad esempio, il Modbus tradizionale non supporta nativamente la crittografia o l’autenticazione, rendendo possibile per gli aggressori intercettare o alterare i messaggi sulla rete. Allo stesso modo, le versioni più vecchie di PROFIBUS e FOUNDATION Fieldbus mancano di controlli di sicurezza robusti, facendo affidamento su isolamento fisico o soluzioni proprietarie per la protezione.

Per affrontare questi rischi, gli standard di settore e le migliori pratiche raccomandano un approccio di sicurezza multilivello. Questo include segmentazione della rete, controlli di accesso rigorosi e l’uso di firewall e sistemi di rilevamento delle intrusioni adattati per protocolli industriali. L’adozione di estensioni di sicurezza, come la PROFINET Security Guideline e il Framework di Sicurezza del FOUNDATION Fieldbus, fornisce indicazioni per implementare autenticazione, crittografia e commissioning sicuro dei dispositivi. Inoltre, valutazioni regolari delle vulnerabilità e gestione delle patch sono essenziali per mitigare le minacce emergenti.

Man mano che i sistemi di automazione della produzione evolvono, integrare la sicurezza per design nelle reti fieldbus è fondamentale per garantire la continuità operativa e proteggere le infrastrutture critiche dagli attacchi informatici.

Casi Studio: Protocolli Fieldbus in Azione

I casi studio sui protocolli di interfaccia fieldbus nell’automazione della produzione rivelano i benefici tangibili e le sfide dell’implementazione di queste tecnologie in ambienti reali. Ad esempio, un importante produttore automobilistico ha implementato PROFIBUS International per semplificare le operazioni della sua linea di assemblaggio. Integrando PROFIBUS con controllori logici programmabili (PLC) e sensori, l’azienda ha raggiunto uno scambio di dati in tempo reale, riducendo i tempi di inattività del 15% e migliorando l’efficacia complessiva dell’attrezzatura (OEE). La comunicazione deterministica fornita da PROFIBUS ha consentito una sincronizzazione precisa di bracci robotici e sistemi di trasporto, portando a un aumento della produttività e della qualità del prodotto.

Nel settore alimentare e delle bevande, un produttore globale ha adottato il protocollo EtherNet/IP di ODVA per modernizzare il suo impianto di imbottigliamento. La migrazione dal cablaggio analogico legacy a EtherNet/IP ha consentito un’integrazione senza soluzione di continuità dei dispositivi e diagnosi remote. Questa transizione ha semplificato non solo la manutenzione, ma ha anche abilitato analisi predittive, portando a una riduzione del 20% degli eventi di manutenzione non pianificata. L’architettura aperta di EtherNet/IP ha facilitato l’interoperabilità tra dispositivi di più fornitori, supportando gli obiettivi di produzione flessibile dell’impianto.

Un altro esempio notevole è l’uso del FOUNDATION Fieldbus del FieldComm Group in un impianto di lavorazione chimica. Qui, la capacità del protocollo di supportare il controllo distribuito e diagnosi avanzate ha migliorato l’affidabilità e la sicurezza del processo. Gli operatori potevano monitorare i dispositivi di campo in tempo reale, identificando e affrontando rapidamente anomalie prima che si trasformassero in guasti critici.

Questi casi studio sottolineano come i protocolli fieldbus, se implementati strategicamente, possano guidare efficienza, affidabilità e scalabilità in diversi contesti di automazione della produzione.

Tendenze Future: Il Ruolo del Fieldbus nell’Industria 4.0

Man mano che l’Industria 4.0 continua a rimodellare il panorama dell’automazione della produzione, il ruolo dei protocolli di interfaccia fieldbus si sta evolvendo per soddisfare le nuove esigenze di connettività, flessibilità e decisioni basate sui dati. I sistemi fieldbus tradizionali, come PROFIBUS e FOUNDATION Fieldbus, hanno a lungo fornito comunicazione affidabile e deterministica per i dispositivi industriali. Tuttavia, l’emergere di fabbriche intelligenti e dell’Internet Industriale delle Cose (IIoT) sta guidando un cambiamento verso soluzioni più aperte, interoperabili e basate su Ethernet.

Una tendenza significativa è la convergenza dei protocolli fieldbus con le tecnologie di Ethernet industriale, come PROFINET ed EtherNet/IP. Questi protocolli offrono una maggiore larghezza di banda, scambio di dati in tempo reale e integrazione senza soluzione di continuità con i sistemi IT aziendali, abilitando analisi avanzate, manutenzione predittiva e monitoraggio remoto. L’adozione del Networking Sensibile al Tempo (TSN) migliora ulteriormente le capacità di Ethernet, fornendo comunicazione deterministica precedentemente esclusiva dei sistemi fieldbus tradizionali (PROFIBUS & PROFINET International).

Un altro sviluppo chiave è la spinta verso l’interoperabilità e la standardizzazione. Iniziative come OPC UA e l’iniziativa Field Level Communications (FLC) mirano a creare framework di comunicazione unificati che colleghino i dispositivi fieldbus legacy con le architetture moderne dell’IIoT (OPC Foundation). Questo garantisce che gli investimenti esistenti nell’infrastruttura fieldbus rimangano rilevanti, supportando l’integrazione di nuovi dispositivi intelligenti.

In sintesi, il futuro del fieldbus nell’Industria 4.0 risiede in architetture ibride che combinano la robustezza dei protocolli consolidati con la flessibilità e la scalabilità delle tecnologie Ethernet e IIoT, aprendo la strada a ambienti di produzione più intelligenti, adattivi e connessi.

Migliori Pratiche per Selezionare e Implementare Protocolli Fieldbus

Selezionare e implementare protocolli fieldbus nell’automazione della produzione richiede un approccio strategico per garantire affidabilità del sistema, scalabilità e interoperabilità. La prima migliore pratica è condurre un’analisi approfondita dei requisiti, considerando fattori come le prestazioni in tempo reale, la topologia di rete, la compatibilità dei dispositivi e le esigenze di espansione futura. Ad esempio, protocolli come PROFIBUS International e EtherNet/IP di ODVA offrono punti di forza diversi in termini di velocità, determinismo e supporto ai dispositivi, rendendoli adatti per applicazioni diverse.

Un’altra pratica critica è valutare il supporto del fornitore e la maturità dell’ecosistema. Protocolli consolidati con ampia adozione da parte dell’industria, come FOUNDATION Fieldbus e CAN in Automation (CiA), offrono tipicamente un supporto a lungo termine migliore, una gamma più ampia di dispositivi compatibili e risorse di risoluzione dei problemi più robuste. I test di interoperabilità e la certificazione, forniti da organizzazioni come PROFIBUS International, aiutano a garantire che i dispositivi di diversi produttori possano comunicare senza soluzione di continuità.

Durante l’implementazione, è essenziale seguire linee guida di installazione standardizzate, inclusi una corretta gestione dei cavi, messa a terra e schermatura, per ridurre le interferenze elettromagnetiche e mantenere l’integrità del segnale. Documentazione completa e strumenti di simulazione della rete possono aiutare a identificare potenziali colli di bottiglia o punti di guasto prima del deployment. Infine, una formazione continua per il personale di manutenzione e aggiornamenti regolari del firmware sono vitali per mantenere le prestazioni e la sicurezza del sistema nel tempo.

Adottando queste migliori pratiche, le organizzazioni possono massimizzare i benefici dei protocolli fieldbus, raggiungendo sistemi di automazione della produzione efficienti, affidabili e a prova di futuro.

Fonti & Riferimenti

- PROFIBUS International

- ODVA

- Modbus Organization

- EtherCAT

- OPC Foundation

- IEEE 802.1 Time-Sensitive Networking Task Group

- CAN in Automation (CiA)