Produzione di risonatori piezoelettrici nel 2025: Svelare materiali avanzati, ingegneria di precisione e espansione del mercato globale. Esplora come innovazione e domanda stanno plasmando i prossimi cinque anni nella tecnologia di controllo della frequenza.

- Sintesi Esecutiva: Tendenze chiave e prospettiva 2025

- Dimensione del mercato, previsioni di crescita e punti caldi regionali (2025–2029)

- Applicazioni emergenti: 5G, IoT, Automotive e Dispositivi Medicali

- Innovazioni tecnologiche: materiali, miniaturizzazione e integrazione

- Panorama competitivo: principali produttori e mosse strategiche

- Dinamiche della catena di approvvigionamento e approvvigionamento di materie prime

- Standard normativi e conformità industriale (ad es., IEEE, IEC)

- Iniziative di sostenibilità e impatto ambientale

- Investimenti, M&A e attività di partnership

- Prospettive future: tecnologie dirompenti e opportunità a lungo termine

- Fonti & Riferimenti

Sintesi Esecutiva: Tendenze chiave e prospettiva 2025

Il settore della produzione di risonatori piezoelettrici entra nel 2025 con un forte slancio, spinto da una crescente domanda nelle telecomunicazioni, elettronica automobilistica, dispositivi medici e automazione industriale. I risonatori piezoelettrici—fondamentali per il controllo della frequenza e il filtraggio dei segnali—diventano sempre più essenziali mentre 5G, IoT e sistemi avanzati di assistenza alla guida (ADAS) si diffondono. L’industria è caratterizzata da un’innovazione rapida nei materiali, miniaturizzazione e produzione automatizzata su larga scala, con i principali produttori che ampliano la capacità e affinano i processi per soddisfare i requisiti delle applicazioni in evoluzione.

Attori chiave come Murata Manufacturing Co., Ltd., TDK Corporation e Kyocera Corporation continuano a dominare il mercato globale, sfruttando decenni di esperienza nelle ceramiche e nelle tecnologie a film sottile. Queste aziende stanno investendo in linee di produzione avanzate, inclusi risonatori piezoelettrici basati su MEMS, per soddisfare la domanda di componenti ultra-compatti e ad alta stabilità adatti a dispositivi mobili e indossabili di nuova generazione. Ad esempio, Murata ha annunciato l’espansione continua delle sue strutture di produzione di dispositivi piezoelettrici in Giappone e nel Sud-est asiatico, mirando a garantire la resilienza della catena di approvvigionamento e a soddisfare le esigenze degli OEM globali.

L’innovazione nei materiali rimane una tendenza centrale, con un passaggio verso ceramiche piezoelettriche prive di piombo e materiali a cristallo singolo per conformarsi alle normative ambientali e migliorare le prestazioni dei dispositivi. TDK e Kyocera stanno entrambe sviluppando attivamente nuove composizioni e tecniche di fabbricazione per migliorare il fattore Q, la stabilità termica e la miniaturizzazione. Inoltre, l’adozione di ispezioni automatizzate e il controllo dei processi basato su AI sta accelerando, consentendo rendimenti più alti e qualità costante nella produzione di massa.

Le prospettive della catena di approvvigionamento per il 2025 sono cautamente ottimistiche. Sebbene il settore si sia ampiamente ripreso dalle interruzioni degli anni recenti, le continue tensioni geopolitiche e la volatilità dei prezzi delle materie prime rimangono preoccupazioni. I principali produttori stanno diversificando le fonti e investendo in integrazione verticale per mitigare i rischi. Si prevede che l’espansione regionale, in particolare nel Sud-est asiatico, continui mentre le aziende cercano di bilanciare costi, logistica e vicinanza ai principali hub di produzione elettronica.

Guardando avanti, l’industria della produzione di risonatori piezoelettrici è pronta per una crescita costante fino al 2025 e oltre, sostenuta dalla trasformazione digitale di più mercati finali. Il focus rimarrà sull’aumento della produzione, l’avanzamento della scienza dei materiali e l’integrazione di tecnologie di fabbricazione intelligente per fornire la prossima generazione di componenti piezoelettrici ad alte prestazioni e affidabili.

Dimensione del mercato, previsioni di crescita e punti caldi regionali (2025–2029)

Il settore globale della produzione di risonatori piezoelettrici è pronto per una robusta crescita dal 2025 al 2029, spinta dall’espansione delle applicazioni nelle telecomunicazioni, nell’elettronica automobilistica, nei dispositivi medici e nell’automazione industriale. All’inizio del 2025, il mercato è caratterizzato da una forte domanda di risonatori ad alta frequenza, miniaturizzati e ad alta efficienza energetica, in particolare nelle infrastrutture 5G, nei dispositivi IoT e nei sistemi avanzati di assistenza alla guida (ADAS).

L’Asia-Pacifico rimane il principale punto caldo regionale, con paesi come Giappone, Cina, Corea del Sud e Taiwan che ospitano la maggior parte dei principali produttori e fornitori. Murata Manufacturing Co., Ltd. e TDK Corporation, entrambe con sede in Giappone, sono leader globali nella produzione di componenti piezoelettrici, sfruttando ceramiche avanzate e tecnologie MEMS per soddisfare i requisiti in evoluzione dell’industria. La SG Micro Corp. della Cina e Samsung Electro-Mechanics in Corea del Sud stanno anche aumentando la capacità di produzione, supportate da iniziative governative per localizzare le catene di approvvigionamento e aumentare l’autosufficienza nei semiconduttori.

L’Europa sta emergendo come una regione di crescita significativa, con Germania e Francia che investono in R&D e strutture produttive per materiali e dispositivi piezoelettrici. Aziende come EPCOS (un’azienda del gruppo TDK) e piezosystem jena GmbH stanno ampliando i loro portafogli di prodotti per soddisfare la domanda nell’istrumentazione di precisione e nell’imaging medico. In Nord America, gli Stati Uniti ospitano attori consolidati come KYOCERA Corporation (con operazioni significative negli Stati Uniti) e CTS Corporation, entrambi concentrati su risonatori ad alta affidabilità per i mercati aerospaziali, della difesa e industriali.

Le previsioni di crescita del mercato per il 2025–2029 indicano un tasso di crescita annuale composto (CAGR) negli alti singoli decimali, con alcune fonti del settore che prevedono un’espansione annuale del mercato del 6–8%. Questo è sostenuto dalla proliferazione di dispositivi connessi, dal lancio di reti 5G/6G e dall’elettrificazione dei veicoli. La domanda di risonatori a onda acustica superficiale (SAW) e a onda acustica di bulk (BAW) è prevista superare quella dei dispositivi tradizionali a base di quarzo, mentre i produttori investono in nuovi materiali e linee di produzione automatizzate per ottenere un maggiore throughput e tolleranze più strette.

Guardando avanti, la resilienza della catena di approvvigionamento regionale, la continua miniaturizzazione e l’integrazione dei risonatori piezoelettrici in moduli elettronici complessi plasmeranno il panorama competitivo. Investimenti strategici da parte di aziende leader e iniziative sostenute dai governi in Asia-Pacifico e in Europa probabilmente rafforzeranno queste regioni come hub di innovazione e produzione fino al 2029.

Applicazioni emergenti: 5G, IoT, Automotive e Dispositivi Medicali

La produzione di risonatori piezoelettrici sta vivendo una significativa trasformazione nel 2025, spinta dall’espansione rapida di applicazioni emergenti come le comunicazioni 5G, l’Internet delle Cose (IoT), l’elettronica automobilistica e i dispositivi medici. Questi settori richiedono componenti di controllo della frequenza sempre più miniaturizzati, ad alte prestazioni e affidabili, spingendo i produttori a innovare sia nei materiali che nei processi di produzione.

Nel settore 5G, la proliferazione di celle piccole, massive MIMO e tecnologie millimetriche ha portato a un aumento della domanda per risonatori piezoelettrici ad alta frequenza e bassa perdita. I principali produttori come Murata Manufacturing Co., Ltd. e TDK Corporation stanno investendo in materiali piezoelettrici a film sottile avanzati, inclusi tantalato di litio e niobato di litio, per soddisfare i rigorosi requisiti di prestazione dei moduli RF front-end 5G. Queste aziende stanno anche ampliando le loro linee di produzione di risonatori basati su MEMS per soddisfare le esigenze di volume e precisione delle infrastrutture wireless di nuova generazione.

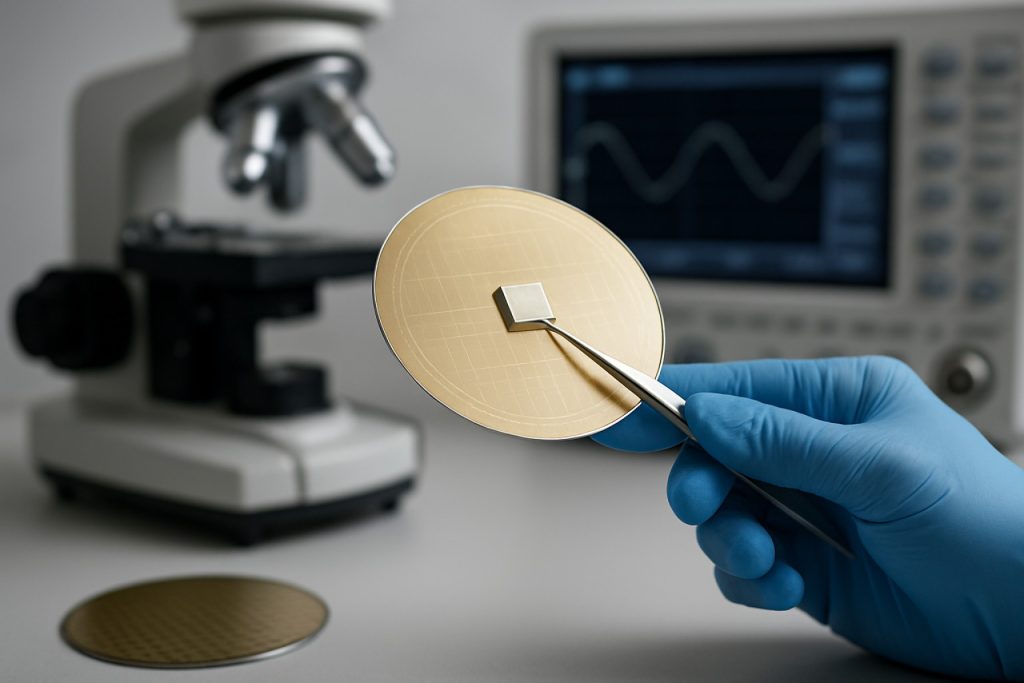

I dispositivi IoT, che richiedono componenti di temporizzazione ultra-compatti e ad alta efficienza energetica, sono un altro importante motore di innovazione. Seiko Epson Corporation e Kyocera Corporation si stanno concentrando sulla miniaturizzazione attraverso il confezionamento a livello di wafer e l’integrazione dei risonatori piezoelettrici con chip semiconduttori. Questo approccio non solo riduce l’ingombro del dispositivo, ma migliora anche la resistenza allo stress ambientale, un fattore critico per i dispiegamenti IoT in ambienti industriali e all’aperto.

Nel settore automobilistico, il passaggio verso veicoli elettrici (EV), sistemi avanzati di assistenza alla guida (ADAS) e comunicazione veicolo-a-tutto (V2X) sta alimentando la domanda di risonatori robusti e ad alta affidabilità. NXP Semiconductors e ROHM Co., Ltd. stanno collaborando con i produttori di risonatori per sviluppare componenti in grado di resistere a ampie gamme di temperature, vibrazioni e interferenze elettromagnetiche, assicurando un funzionamento stabile in ambienti automobilistici difficili.

I dispositivi medici, in particolare le tecnologie impiantabili e indossabili, richiedono risonatori piezoelettrici biocompatibili e altamente stabili. Aziende come SonoScape Medical Corp. stanno esplorando ceramiche avanzate e tecniche di incapsulamento innovative per soddisfare gli standard normativi e di prestazione per applicazioni mediche. La tendenza verso il monitoraggio remoto dei pazienti e strumenti diagnostici miniaturizzati è prevista accelerare ulteriormente la domanda di capacità di produzione di risonatori specializzati.

Guardando avanti, il panorama della produzione di risonatori piezoelettrici è destinato a evolversi rapidamente, con continui investimenti in automazione, scienza dei materiali e tecnologie di integrazione. La convergenza di queste tendenze è prevista per abilitare nuove forme e funzionalità, sostenendo la prossima ondata di innovazione nei mercati 5G, IoT, automobilistico e dei dispositivi medici.

Innovazioni tecnologiche: materiali, miniaturizzazione e integrazione

La produzione di risonatori piezoelettrici sta subendo una significativa trasformazione nel 2025, spinta da progressi nella scienza dei materiali, tecniche di miniaturizzazione e integrazione con processi semiconduttori. Queste innovazioni sono cruciali per soddisfare le crescenti domande delle comunicazioni 5G/6G, IoT, radar automobilistici e applicazioni di temporizzazione di precisione.

Una tendenza chiave è il passaggio da risonatori tradizionali a onda acustica di bulk (BAW) e a onda acustica superficiale (SAW) che utilizzano quarzo o niobato di litio, verso materiali piezoelettrici a film sottile come l’azoto di alluminio (AlN) e l’AlN drogato con scandio (ScAlN). Questi materiali offrono coefficienti di accoppiamento elettromeccanico più elevati e sono compatibili con i processi CMOS standard, abilitando l’integrazione monolitica con i moduli RF front-end. Murata Manufacturing Co., Ltd. e TDK Corporation sono all’avanguardia, con entrambe le aziende che investono in tecnologie BAW e SAW a film sottile per filtri e risonatori di nuova generazione.

La miniaturizzazione è un altro focus principale. La continua riduzione delle dimensioni dei dispositivi viene raggiunta attraverso fotolitografia avanzata e confezionamento a livello di wafer. Qorvo, Inc. e Skyworks Solutions, Inc. stanno sfruttando tecniche di sistemi microelettromeccanici (MEMS) per fabbricare risonatori ultra-compatti con caratteristiche sub-microniche, supportando frequenze più elevate e una maggiore integrazione nei piattaforme mobili e automobilistiche.

L’integrazione con l’elettronica basata sul silicio sta accelerando. Fonderie come Taiwan Semiconductor Manufacturing Company stanno collaborando con produttori di dispositivi piezoelettrici per abilitare la co-fabbricazione di risonatori e IC sullo stesso wafer. Questo approccio system-in-package (SiP) riduce le parasitiche, migliora l’integrità del segnale e snellisce l’assemblaggio per applicazioni ad alto volume.

La sostenibilità e la resilienza della catena di approvvigionamento stanno anche plasmando le scelte dei materiali. Le aziende stanno esplorando ceramiche piezoelettriche prive di piombo e metodi di deposizione di film sottile scalabili per ridurre l’impatto ambientale e garantire fonti affidabili. KEMET Corporation e KYOCERA Corporation sono note per i loro sforzi nello sviluppo di materiali piezoelettrici eco-compatibili e ad alte prestazioni.

Guardando avanti, i prossimi anni vedranno probabilmente ulteriori progressi nei film sottili a cristallo singolo, nell’integrazione 3D e nell’ottimizzazione dei processi guidata da AI. Questi progressi dovrebbero portare a risonatori con stabilità di frequenza senza precedenti, minore consumo energetico e integrazione senza soluzione di continuità in sistemi elettronici eterogenei, consolidando i risonatori piezoelettrici come componenti fondamentali nel panorama elettronico in evoluzione.

Panorama competitivo: principali produttori e mosse strategiche

Il panorama competitivo della produzione di risonatori piezoelettrici nel 2025 è caratterizzato da un mix di grandi multinazionali e attori regionali specializzati, ciascuno sfruttando l’avanzata scienza dei materiali, l’automazione e le partnership strategiche per mantenere o espandere le proprie posizioni di mercato. Il settore è guidato da una crescente domanda di componenti ad alta frequenza, miniaturizzati e ad alta efficienza energetica nelle telecomunicazioni, nell’elettronica automobilistica, nei dispositivi medici e nell’automazione industriale.

Tra i leader globali, Murata Manufacturing Co., Ltd. continua a dominare con un ampio portafoglio di risonatori in ceramica e quarzo, sostenuto da una produzione verticalmente integrata e da una robusta pipeline R&D. Gli recenti investimenti di Murata per espandere i suoi impianti di Fukui e Yasu sono volti a soddisfare le crescenti esigenze delle infrastrutture 5G e dell’elettronica automobilistica, con un focus su risonatori SMD ad alta affidabilità e miniaturizzati.

TDK Corporation rimane un innovatore chiave, in particolare nei risonatori MEMS piezoelettrici a film sottile, che vengono adottati sempre più nelle applicazioni IoT e indossabili. Le collaborazioni strategiche di TDK con fonderie di semiconduttori e la sua espansione delle linee di produzione automatizzate in Giappone e Malesia dovrebbero migliorare sia la capacità che la diversità dei prodotti fino al 2025 e oltre.

Kyocera Corporation e Seiko Epson Corporation sono anch’esse prominenti, con Kyocera focalizzata su risonatori in quarzo ad alta stabilità per mercati automobilistici e industriali, e Epson che sfrutta la sua tecnologia QMEMS proprietaria per dispositivi ultra-compatti e ad alta frequenza. Entrambe le aziende stanno investendo nella trasformazione digitale dei processi produttivi, comprese l’ottimizzazione della qualità guidata da AI e della catena di approvvigionamento.

Negli Stati Uniti, TXC Corporation e Abracon LLC sono note per i loro ampi portafogli di prodotti e reattività ai requisiti di design personalizzati, servendo settori che vanno dall’elettronica di consumo all’aerospaziale. Queste aziende stanno enfatizzando sempre più la prototipazione rapida e la produzione flessibile per affrontare le specifiche in evoluzione dei clienti.

Sul fronte dei materiali, Noritake Co., Limited e Nichicon Corporation stanno investendo in materiali piezoceramici di nuova generazione, mirando a migliorare la stabilità termica e la precisione della frequenza. Tali progressi sono previsti per aprire nuove aree di applicazione e rafforzare le posizioni competitive di questi fornitori.

Guardando avanti, il panorama competitivo assisterà probabilmente a ulteriori consolidamenti, con alleanze strategiche e attività M&A previste mentre le aziende cercano di garantire le filiere e accelerare l’innovazione. L’orientamento verso una produzione digitalizzata e sostenibile e l’integrazione di AI e IoT negli ambienti produttivi saranno differenziali chiave tra i produttori leader di risonatori piezoelettrici per il resto del decennio.

Dinamiche della catena di approvvigionamento e approvvigionamento di materie prime

Le dinamiche della catena di approvvigionamento e l’approvvigionamento di materie prime per la produzione di risonatori piezoelettrici nel 2025 sono influenzati da una combinazione di progressi tecnologici, fattori geopolitici e standard di settore in evoluzione. I risonatori piezoelettrici, essenziali per il controllo della frequenza negli elettronici, si basano fortemente su quarzo di alta purezza, ceramiche avanzate e metalli speciali come argento e oro per gli elettrodi. La catena di approvvigionamento globale per questi materiali è complessa, con significative dipendenze da alcune regioni e fornitori chiave.

Il quarzo, la materia prima principale per molti risonatori piezoelettrici, viene estratto da depositi ad alta purezza, con importanti operazioni minerarie e di lavorazione situate negli Stati Uniti, in Brasile e in alcune parti dell’Asia. Aziende come Murata Manufacturing Co., Ltd. e TDK Corporation sono tra i produttori leader, con catene di approvvigionamento verticalmente integrate che aiutano a mitigare i rischi associati a carenze di materie prime. Queste aziende hanno investito in contratti a lungo termine e partnership strategiche con fornitori di quarzo per garantire un approvvigionamento stabile, specialmente mentre la domanda dai settori automobilistico, delle telecomunicazioni e dell’IoT continua ad aumentare.

I materiali piezoelettrici a base ceramica, come il titanio di zircone piombico (PZT), sono anch’essi critici. L’approvvigionamento di elementi delle terre rare e composti di piombo richiesti per queste ceramiche è soggetto a scrutinio normativo e preoccupazioni ambientali, in particolare in Cina, che domina la produzione globale. In risposta, produttori come KEMET Corporation (una consociata di Yageo) e Kyocera Corporation stanno esplorando materiali alternativi e iniziative di riciclaggio per ridurre la dipendenza da fonti volatili e conformarsi a normative ambientali sempre più stringent.

I materiali per gli elettrodi, tipicamente argento o oro, vengono estratti da operazioni minerarie globali, con la volatilità dei prezzi influenzata da fattori macroeconomici. Per affrontare potenziali interruzioni dell’approvvigionamento, le aziende stanno sempre più adottando tecnologie che risparmiano materiali ed esplorando l’uso di materiali conduttivi alternativi.

Guardando avanti, le prospettive per la catena di approvvigionamento dei risonatori piezoelettrici nei prossimi anni sono caratterizzate da una spinta verso una maggiore trasparenza, sostenibilità e diversificazione regionale. I leader del settore stanno investendo in strumenti di gestione digitale della catena di approvvigionamento e sistemi di tracciabilità per monitorare le origini delle materie prime e garantire la conformità con gli standard internazionali. Inoltre, c’è una crescente tendenza alla localizzazione della produzione e dell’approvvigionamento per ridurre i tempi di consegna e l’esposizione ai rischi geopolitici. Man mano che la domanda di risonatori ad alte prestazioni aumenta, specialmente nelle applicazioni 5G e automobilistiche, garantire fonti di materie prime affidabili e sostenibili rimarrà una priorità assoluta per i produttori e i loro partner.

Standard normativi e conformità industriale (ad es., IEEE, IEC)

La produzione di risonatori piezoelettrici nel 2025 è governata da un robusto quadro di standard internazionali e requisiti normativi, che garantiscono affidabilità del prodotto, sicurezza e interoperabilità nei mercati globali. Due dei più influenti organismi in questo ambito sono la Commissione Elettrotecnica Internazionale (IEC) e l’Istituto degli Ingegneri Elettrici ed Elettronici (IEEE), entrambi i quali hanno stabilito linee guida complete per la progettazione, il collaudo e le prestazioni dei dispositivi piezoelettrici.

La Commissione Elettrotecnica Internazionale mantiene la serie IEC 60444, che specifica i metodi di misurazione per i risonatori piezoelettrici, inclusi frequenza, impedenza e fattore di qualità. Questi standard vengono aggiornati regolarmente per riflettere i progressi nella scienza dei materiali e nella miniaturizzazione, con le recenti revisioni che si concentrano sulle sfide uniche poste dai risonatori di nuova generazione a film sottile e basati su MEMS. La conformità agli standard IEC è spesso una condizione necessaria per l’ingresso nel mercato in Europa e in molte parti dell’Asia, e i principali produttori come Murata Manufacturing Co., Ltd. e TDK Corporation partecipano attivamente ai gruppi di lavoro IEC per plasmare i requisiti futuri.

Parallelamente, l’IEEE fornisce ulteriori standard tecnici, come IEEE 176 e IEEE 1177, che definiscono la terminologia, le tecniche di misurazione e i criteri di prestazione per materiali e dispositivi piezoelettrici. Questi standard sono ampiamente referenziati in Nord America e sono sempre più adottati dai produttori globali che cercano armonizzazione attraverso le catene di approvvigionamento. La continua collaborazione dell’IEEE con i portatori di interesse del settore garantisce che gli standard rimangano rilevanti mentre nuove applicazioni—come le comunicazioni 5G e i sensori automobilistici avanzati—influenzano la domanda per prestazioni più elevate e affidabilità.

Oltre a IEC e IEEE, organismi normativi regionali come il Comitato Normativo Industriale Giapponese (JISC) e il Comitato Europeo per la Normazione Elettrotecnica (CENELEC) svolgono un ruolo nella localizzazione e nell’applicazione della conformità. I produttori devono anche rispettare le direttive ambientali e di sicurezza, incluse RoHS e REACH, che limitano le sostanze pericolose nei componenti elettronici. Aziende come TXC Corporation e Seiko Epson Corporation hanno istituito team di conformità interni per monitorare le normative in evoluzione e garantire che i loro risonatori piezoelettrici soddisfino tutti i requisiti applicabili.

Guardando avanti, ci si aspetta che il panorama normativo si evolva in risposta alle tecnologie emergenti e alle preoccupazioni per la sostenibilità. I gruppi di settore stanno lavorando per aggiornare gli standard per i materiali piezoelettrici privi di piombo e per affrontare l’integrazione dei risonatori in sistemi elettronici sempre più complessi. Man mano che il mercato dei risonatori piezoelettrici si espande—spinto da IoT, dispositivi medici e elettronica automobilistica—i produttori dovranno mantenere strategie di conformità rigorose per rimanere competitivi e garantire l’accesso ai mercati globali.

Iniziative di sostenibilità e impatto ambientale

La sostenibilità sta diventando un focus centrale nella produzione di risonatori piezoelettrici, spinta da pressioni normative, domanda dei clienti e dal più ampio spostamento dell’industria elettronica verso pratiche più ecologiche. A partire dal 2025, i principali produttori stanno perseguendo attivamente iniziative per ridurre l’impatto ambientale sia dei materiali che dei processi utilizzati nella produzione di risonatori piezoelettrici.

Una significativa area di preoccupazione è l’uso di materiali a base di piombo, in particolare il titanio di zirconio piombico (PZT), che è stato a lungo il ceramico piezoelettrico dominante grazie alle sue prestazioni superiori. Tuttavia, la direttiva RoHS dell’Unione Europea e normative simili in altre regioni stanno spingendo i produttori a sviluppare e commercializzare alternative prive di piombo. Aziende come Murata Manufacturing Co., Ltd. e TDK Corporation hanno annunciato in corso ricerche e linee di produzione pilota per il titanio di bario e altre ceramiche prive di piombo, cercando di bilanciare la sicurezza ambientale con le prestazioni dei dispositivi.

L’efficienza energetica nella produzione è un’altra priorità. Attori principali come KYOCERA Corporation stanno investendo in fonti di energia rinnovabile per i loro impianti produttivi e ottimizzando i flussi di processo per ridurre il consumo energetico e i rifiuti. Questi sforzi sono spesso accompagnati da sistemi di riciclo dell’acqua e gestione chimica in ciclo chiuso per ridurre l’impronta ambientale dei passaggi di lavorazione umida, che sono comuni nella fabbricazione dei risonatori.

L’approvvigionamento dei materiali è anche sotto scrutinio. Le aziende stanno sempre più cercando fornitori che rispettino standard di estrazione e lavorazione responsabili, in particolare per gli elementi delle terre rare e i metalli speciali utilizzati in materiali piezoelettrici avanzati. Nemicon Corporation e Seiko Epson Corporation hanno pubblicato rapporti di sostenibilità che delineano il loro impegno per l’approvvigionamento etico e la trasparenza della catena di approvvigionamento.

Le iniziative di riduzione dei rifiuti e riciclaggio stanno guadagnando terreno. I produttori stanno sviluppando processi per recuperare e riutilizzare polveri ceramiche ed elettrodi metallici dagli scarti di produzione. Alcuni, come Murata Manufacturing Co., Ltd., hanno fissato obiettivi per zero rifiuti in discarica dalle loro principali fabbriche di dispositivi piezoelettrici entro il 2027, con progressi monitorati attraverso relazioni ambientali annuali.

Guardando avanti, ci si aspetta che l’industria acceleri ulteriormente l’adozione di chimica verde, riduca ulteriormente le sostanze pericolose e aumenti la riciclabilità dei componenti piezoelettrici. La collaborazione con istituti accademici e consorzi industriali probabilmente produrrà nuovi materiali eco-compatibili e tecniche di produzione scalabili, supportando sia la conformità normativa che gli obiettivi di sostenibilità aziendale.

Investimenti, M&A e attività di partnership

Il settore della produzione di risonatori piezoelettrici sta vivendo un aumento degli investimenti, attività di fusione e acquisizione (M&A) e attività di partnership mentre la domanda globale di componenti avanzati per il controllo della frequenza accelera verso il 2025. Questo slancio è alimentato dalla proliferazione di infrastrutture 5G, elettronica automobilistica, dispositivi IoT e attrezzature mediche, tutte richieste di risonatori ad alte prestazioni e miniaturizzati.

Principali attori dell’industria stanno espandendo attivamente le loro capacità produttive e i portafogli tecnologici attraverso investimenti strategici. Murata Manufacturing Co., Ltd., un leader globale nei componenti piezoelettrici, continua a investire nelle sue strutture di produzione in Giappone e nel Sud-est asiatico, puntando a soddisfare la crescente domanda di risonatori a onda acustica superficiale (SAW) e a onda acustica di bulk (BAW). Allo stesso modo, TDK Corporation sta canalizzando capitali nel suo segmento di dispositivi piezoelettrici, con un focus sulle applicazioni automobilistiche e industriali, e ha annunciato piani per automatizzare ulteriormente e scalare le sue linee di produzione di risonatori.

L’attività di M&A sta anche plasmando il panorama competitivo. Kyocera Corporation ha una storia di acquisizione e integrazione di aziende tecnologiche piezoelettriche per ampliare la propria offerta di prodotti, e gli osservatori del settore hanno предicted ulteriori consolidamenti man mano che le aziende cercano di garantire proprietà intellettuale e know-how produttivo. Negli Stati Uniti, Qorvo, Inc.—un fornitore chiave di risonatori BAW per moduli RF front-end—ha segnalato apertura ad acquisizioni strategiche per migliorare la sua integrazione verticale e affrontare mercati emergenti come l’ultra-larghezza di banda e il radar automobilistico.

Partnership e joint venture sono sempre più comuni, in particolare mentre le aziende cercano di accelerare l’innovazione e ridurre il time-to-market per i risonatori di nuova generazione. Abracon LLC, un fornitore di dispositivi di controllo della frequenza e temporizzazione, ha intrapreso accordi di collaborazione con fonderie e fornitori di materiali per garantire l’accesso a substrati piezoelettrici avanzati e tecnologie di lavorazione dei wafer. Nel frattempo, Seiko Epson Corporation sta sfruttando partnership con produttori di semiconduttori per co-sviluppare risonatori piezoelettrici basati su MEMS miniaturizzati per applicazioni indossabili e IoT.

Guardando avanti, ci si aspetta che il settore continui a vedere investimenti e attività di partnership fino al 2025 e oltre, mentre i produttori corrono per affrontare requisiti tecnici in evoluzione e le sfide della catena di approvvigionamento globale. Il focus rimarrà probabilmente sull’espansione della capacità, integrazione tecnologica e collaborazioni strategiche, posizionando l’industria per una crescita robusta negli anni a venire.

Prospettive future: tecnologie dirompenti e opportunità a lungo termine

Il futuro della produzione di risonatori piezoelettrici è pronto per una trasformazione significativa mentre l’industria integra materiali avanzati, automazione e nuovi paradigmi di design. Nel 2025 e negli anni a venire, diverse tecnologie dirompenti sono previste per rimodellare sia i processi produttivi che il panorama delle applicazioni dei risonatori piezoelettrici.

Una tendenza chiave è l’adozione di nuovi materiali piezoelettrici oltre il tradizionale quarzo e il titanio di zirconio piombico (PZT). La ricerca e la produzione su scala pilota stanno sempre più concentrandosi su ceramiche prive di piombo, come il niobato di potassio sodio (KNN), in risposta a normative ambientali e obiettivi di sostenibilità. Produttori importanti come Murata Manufacturing Co., Ltd. e TDK Corporation stanno investendo nello sviluppo di questi materiali, mirando a bilanciare le prestazioni con profili eco-compatibili. Inoltre, i materiali a cristallo singolo e i piezoelettrici a film sottile stanno guadagnando attenzione per le loro superiori proprietà elettromeccaniche e compatibilità con dispositivi miniaturizzati.

I processi di produzione stanno anche evolvendo rapidamente. L’integrazione della tecnologia dei sistemi microelettromeccanici (MEMS) consente la produzione di risonatori piezoelettrici altamente miniaturizzati, fabbricati in batch, con miglior stabilità di frequenza e minori consumi energetici. Aziende come SiTime Corporation sono all’avanguardia nell’innovazione dei risonatori basati su MEMS, sfruttando processi basati sul silicio per raggiungere una produzione ad alto volume e a costi contenuti. L’automazione e la digitalizzazione, compreso l’uso di controllo dei processi guidato da AI e monitoraggio della qualità in tempo reale, stanno ulteriormente migliorando la resa e la coerenza tra le linee di produzione.

Guardando avanti, la convergenza dei risonatori piezoelettrici con domini di applicazione emergenti—come comunicazioni 5G/6G, radar automobilistici e dispositivi edge IoT—guiderà la domanda per prestazioni e affidabilità superiori. Il settore automobilistico, in particolare, è previsto essere un’area di crescita importante, con aziende come NXP Semiconductors e STMicroelectronics che integrano risonatori avanzati in moduli di sensori e temporizzazione per veicoli autonomi e sistemi avanzati di assistenza alla guida (ADAS).

Le opportunità a lungo termine si trovano anche nello sviluppo di risonatori piezoelettrici flessibili e allungabili per l’elettronica indossabile e i dispositivi biomedicali. Sforzi collaborativi tra produttori affermati e istituzioni di ricerca stanno accelerando la commercializzazione di questi dispositivi di nuova generazione. Man mano che l’industria continua a innovare, il panorama competitivo probabilmente vedrà una maggiore collaborazione, integrazione verticale e l’emergere di nuovi ingressi specializzati in applicazioni di nicchia o materiali avanzati.

In sintesi, il settore della produzione di risonatori piezoelettrici sta entrando in una fase dinamica, caratterizzata da innovazione nei materiali, automazione dei processi e mercati finali in espansione. Le aziende che investono in tecnologie dirompenti e capacità di produzione agili sono ben posizionate per capitalizzare le opportunità in evoluzione fino al 2025 e oltre.

Fonti & Riferimenti

- Murata Manufacturing Co., Ltd.

- Samsung Electro-Mechanics

- EPCOS (un’azienda del gruppo TDK)

- piezosystem jena GmbH

- CTS Corporation

- Seiko Epson Corporation

- NXP Semiconductors

- ROHM Co., Ltd.

- SonoScape Medical Corp.

- Skyworks Solutions, Inc.

- KEMET Corporation

- TXC Corporation

- Noritake Co., Limited

- Nichicon Corporation

- IEEE

- Comitato Normativo Industriale Giapponese (JISC)

- Comitato Europeo per la Normazione Elettrotecnica (CENELEC)

- Nemicon Corporation

- SiTime Corporation

- STMicroelectronics