Indice

- Sintesi Esecutiva: Definire il Paesaggio delle Guarnizioni in Vetro per il 2025

- Dimensione del Mercato e Previsioni di Crescita Fino al 2030

- Fattori Chiave: Espansione dell’Economia dell’Idrogeno e Domanda di Elettrolizzatori

- Approfondimento Tecnologico: Innovazioni nelle Guarnizioni in Vetro

- Panorama Competitivo: Principali Produttori e Mosse Strategiche

- Avanzamenti nella Scienza dei Materiali e Benchmark di Prestazione

- Normative e Standard di Settore che Influenzano la Produzione di Guarnizioni

- Sfide e Opportunità della Catena di Fornitura

- Analisi Regionale: Mercati Chiave e Punti Caldi Emergenti

- Prospettive Future: Tendenze, Investimenti e Opportunità di Nuova Generazione

- Fonti e Riferimenti

Sintesi Esecutiva: Definire il Paesaggio delle Guarnizioni in Vetro per il 2025

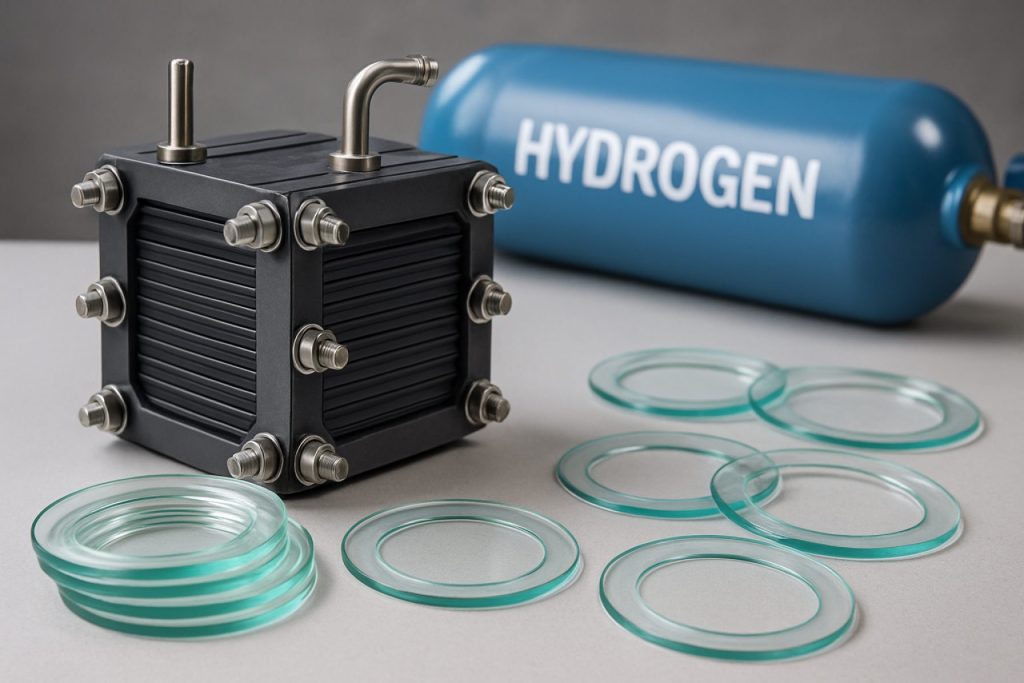

Il paesaggio della produzione di guarnizioni in vetro per elettrolizzatori a idrogeno è pronto per un’evoluzione significativa nel 2025, sostenuta dalla rapida crescita dell’economia dell’idrogeno e dalla spinta verso componenti elettrochimici durevoli e ad alte prestazioni. Le guarnizioni vetro-metallo e le guarnizioni vetro-ceramica sono critiche negli stack di membrane a scambio protonico (PEM) e celle di elettrolizzatori a ossido solido (SOEC), fornendo sigillatura ermetica, isolamento elettrico e resistenza alla corrosione in condizioni operative impegnative.

Nel 2025, i principali produttori stanno espandendo le loro capacità produttive e il portafoglio di materiali di sigillatura su misura per gli elettrolizzatori a idrogeno. SCHOTT AG ha evidenziato la crescente domanda di soluzioni di sigillatura vetro-metallo, investendo in innovazioni nei materiali come le composizioni di vetro resistenti agli alcali per migliorare la longevità e la sicurezza degli stack. Allo stesso modo, Heraeus continua a perfezionare i suoi sigillanti vetro-ceramici per design avanzati di SOEC e PEM, concentrandosi sulla minimizzazione della permeazione dell’idrogeno e sull’ottimizzazione della compatibilità dell’espansione termica.

Fornitori di componenti come Elan Technology e Pacific Ceramics stanno aumentando la produzione per soddisfare la domanda degli OEM di soluzioni di sigillatura in vetro su misura, segnalando un aumento delle richieste e degli ordini da parte degli integratori di elettrolizzatori in tutta Europa e Asia. Questi sviluppi si allineano con l’aumento degli annunci di gigafabbriche di elettrolizzatori, in particolare da parte di Siemens Energy e Nel Hydrogen, entrambe le quali enfatizzano l’affidabilità e la longevità delle tecnologie di sigillatura degli stack nelle loro future roadmap di prodotto.

Le sfide tecniche persistono nel bilanciare la producibilità, la tenuta stagna e la resistenza ai cicli termici. Gli standard di settore stanno evolvendo, con organizzazioni come la Fuel Cell & Hydrogen Energy Association che chiedono protocolli di test armonizzati per qualificare le guarnizioni in vetro in condizioni di servizio realistiche per l’idrogeno. In risposta, i produttori stanno investendo in simulazioni avanzate e test di invecchiamento accelerato per convalidare nuove formulazioni di vetro e processi di assemblaggio.

Guardando al futuro, il 2025 vedrà una collaborazione intensificata tra gli OEM di elettrolizzatori, innovatori della scienza dei materiali e fornitori di componenti, con l’obiettivo di fornire guarnizioni in vetro scalabili, economiche e robuste. Le prospettive del settore sono rafforzate da investimenti pubblici e privati nelle infrastrutture per l’idrogeno, garantendo che la tecnologia di sigillatura in vetro rimanga una pietra angolare dell’affidabilità e della sicurezza degli elettrolizzatori di nuova generazione.

Dimensione del Mercato e Previsioni di Crescita Fino al 2030

Il mercato della produzione di guarnizioni in vetro per elettrolizzatori a idrogeno sta vivendo un notevole slancio mentre la spinta globale per l’idrogeno pulito accelera. Le guarnizioni vetro-metallo e vetro-ceramica sono critiche nelle celle di elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido (SOEC), dove garantiscono ermeticità, resistenza chimica e durata operativa in condizioni difficili. Le guarnizioni in vetro sono preferite per la loro capacità di resistere a temperature elevate, ambienti corrosivi e differenziali di pressione tipici negli stack di elettrolizzatori.

A partire dal 2025, la domanda è alimentata da progetti di elettrolizzatori su larga scala in Europa, Asia e Nord America, supportati da incentivi governativi e mandati per l’idrogeno verde. I principali OEM di elettrolizzatori stanno aumentando la capacità, con diversi impianti di scala gigawatt annunciati o in costruzione. Ad esempio, Siemens Energy e Nel ASA stanno espandendo le loro capacità produttive, entrambe facendo affidamento su catene di fornitura robuste per componenti critici, incluse le guarnizioni in vetro, per supportare la prevista distribuzione multi-gigawatt.

I produttori di materiali speciali, come SCHOTT e Heraeus, segnalano un aumento dei volumi di ordini per tecnologie di sigillatura in vetro su misura per applicazioni a idrogeno. SCHOTT, ad esempio, sta sviluppando guarnizioni vetro-metallo ottimizzate per le sfide uniche degli elettrolizzatori PEM e SOEC, enfatizzando la tenuta dei gas e la resistenza agli elettroliti aggressivi. Heraeus sta innovando in modo simile nelle composizioni vetro-ceramiche per soddisfare i requisiti di affidabilità e durata operativa degli stack di elettrolizzatori di nuova generazione.

Guardando verso il 2030, le prospettive per questo mercato di nicchia sono fortemente positive. Le roadmap di settore prevedono che la capacità installata di elettrolizzatori possa superare i 100 GW a livello globale entro la fine del decennio, con le regioni dell’Europa e dell’Asia-Pacifico a guidare la crescita (Siemens Energy). Man mano che la produzione di stack di elettrolizzatori aumenta, si prevede che la domanda di guarnizioni in vetro ad alte prestazioni cresca a un tasso di crescita annuale composto (CAGR) a due cifre. Investimenti recenti nella R&D di materiali avanzati e nell’automazione dei processi di produzione delle guarnizioni, come visto in SCHOTT, sottolineano la prontezza del settore a soddisfare i crescenti requisiti di qualità e volume.

- 2025: Crescita del mercato sostenuta da progetti di elettrolizzatori su scala gigawatt e partnership strategiche con i fornitori.

- 2026–2030: Espansione rapida con l’attivazione di nuove linee di produzione, con un’adozione crescente sia nelle tecnologie PEM che SOEC.

- Entro il 2030: Aumento previsto dei volumi di guarnizioni, spinto dagli obiettivi globali di decarbonizzazione e dalla maturazione dell’economia dell’idrogeno.

Fattori Chiave: Espansione dell’Economia dell’Idrogeno e Domanda di Elettrolizzatori

La rapida espansione dell’economia dell’idrogeno è un fattore chiave per il settore della produzione di guarnizioni in vetro, in particolare in relazione agli elettrolizzatori a idrogeno. Man mano che le nazioni e le industrie intensificano gli sforzi di decarbonizzazione, il dispiegamento degli elettrolizzatori sta accelerando, alimentando un corrispondente aumento della domanda di soluzioni di sigillatura ad alte prestazioni. Le guarnizioni in vetro, essenziali per garantire l’integrità ermetica e la resistenza chimica negli stack di elettrolizzatori, sono sempre più riconosciute come componenti critici per l’efficienza e la sicurezza del sistema.

Nel 2025, il panorama è modellato da sostanziali investimenti pubblici e privati nelle infrastrutture per l’idrogeno verde. Il Clean Hydrogen Partnership dell’Unione Europea ha fissato obiettivi ambiziosi per la capacità degli elettrolizzatori, puntando ad almeno 100 GW installati entro il 2030, con una capacità significativa da realizzare entro il 2025 (Clean Hydrogen Partnership). Questo è rispecchiato dalle espansioni di produzione su larga scala da parte di importanti OEM di elettrolizzatori come Siemens Energy e Nel Hydrogen, entrambe le quali fanno affidamento su catene di fornitura robuste per componenti critici, incluse le guarnizioni vetro-metallo e vetro-ceramica.

I produttori di elettrolizzatori stanno specificando sempre più guarnizioni in vetro avanzate per stack di membrane a scambio protonico (PEM) e alcalini, poiché queste guarnizioni forniscono l’ermeticità essenziale sotto alte pressioni e ambienti corrosivi. Aziende come Schott e Heraeus stanno attivamente innovando in questo campo, sviluppando tecnologie di sigillatura vetro-metallo che affrontano le difficili condizioni operative degli elettrolizzatori a idrogeno. Ad esempio, Schott ha recentemente annunciato progressi nei materiali di sigillatura in vetro progettati per applicazioni idrogeno di nuova generazione, concentrandosi su durata, cicli termici e affidabilità a lungo termine.

Le prospettive per il 2025 e gli anni successivi indicano un’ulteriore intensificazione della domanda, poiché più nazioni integrano obiettivi di idrogeno pulito nelle loro transizioni energetiche. L’iniziativa Hydrogen Shot del Dipartimento dell’Energia degli Stati Uniti, ad esempio, sta catalizzando la produzione domestica di elettrolizzatori e lo sviluppo della catena di fornitura (U.S. Department of Energy). Questo slancio macroeconomico sta spingendo i produttori di guarnizioni a scalare la produzione, migliorare il controllo della qualità e collaborare strettamente con gli OEM per soluzioni personalizzate.

In generale, l’espansione dell’economia dell’idrogeno è strettamente interconnessa con i progressi e la crescita nella produzione di guarnizioni in vetro. La traiettoria dell’industria nel 2025 e oltre è caratterizzata da un aumento della capacità, innovazione tecnologica e partnership strategiche per soddisfare le stringentemente richieste del dispiegamento di elettrolizzatori di nuova generazione.

Approfondimento Tecnologico: Innovazioni nelle Guarnizioni in Vetro

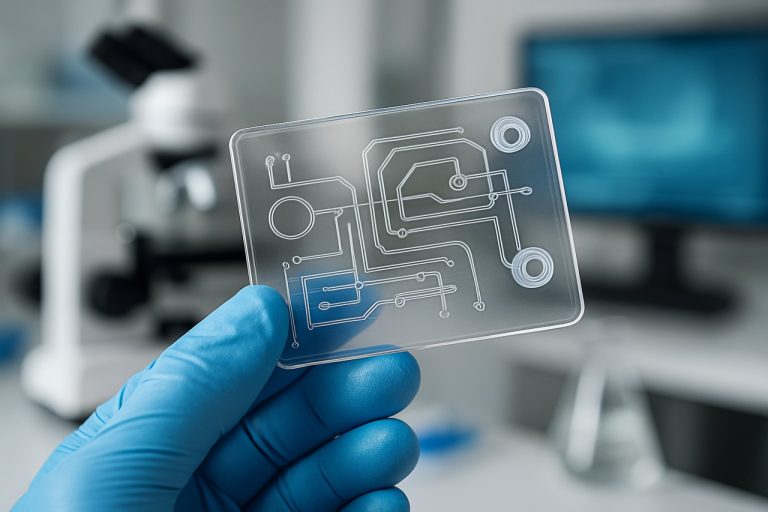

Le guarnizioni in vetro sono un componente cruciale nell’assemblaggio degli elettrolizzatori a idrogeno, in particolare nei sistemi a ossido solido e a membrana a scambio protonico (PEM), dove la resistenza chimica, l’ermeticità e la stabilità termica sono fondamentali. Con il settore globale dell’idrogeno che accelera verso il 2025, i produttori stanno indirizzando significativi sforzi di R&D verso tecnologie avanzate di sigillatura in vetro per migliorare l’affidabilità e l’efficienza negli stack di elettrolizzatori.

Un’area principale di innovazione è lo sviluppo di guarnizioni composite vetro-ceramiche, che combinano i bassi tassi di perdita e l’inertità chimica del vetro con una maggiore conformità meccanica. Aziende come SCHOTT AG stanno producendo attivamente soluzioni vetro-ceramiche su misura per elettrolizzatori a idrogeno, enfatizzando l’alta resistenza ionica e la durata a lungo termine anche sotto carichi termici e di pressione ciclici. I recenti progressi di SCHOTT si concentrano sulla minimizzazione delle reazioni interfaciali e sul miglioramento della bagnabilità con interconnessioni metalliche e ceramiche, essenziali per scalare gli stack di elettrolizzatori oltre la soglia dei 5 MW.

La precisione nella produzione sta anche progredendo, con aziende come Heraeus che adottano processi automatizzati di taglio laser e stampa serigrafica per la deposizione di polvere di vetro, garantendo uno spessore e tolleranze dimensionali coerenti su linee di produzione ad alto volume. Queste tecniche sono critiche per soddisfare i requisiti in evoluzione degli elettrolizzatori di nuova generazione, che richiedono spessori delle guarnizioni inferiori a 100 micron per ridurre al minimo la resistenza elettrica e l’altezza dello stack.

La composizione dei materiali è un altro focus. Nippon Electric Glass ha introdotto formulazioni di vetro borosilicato e alluminosilicato specificamente progettate per la compatibilità con componenti elettrolizzatori in nichel e acciaio inossidabile, puntando a migliorare le prestazioni di sigillatura durante cicli termici rapidi e resistenza ad atmosfere di idrogeno umidificate. La loro produzione pilota in corso, prevista per il dispiegamento commerciale nel 2025, è posizionata per servire sia i mercati asiatici che europei degli elettrolizzatori.

Guardando avanti, le prospettive per la tecnologia delle guarnizioni in vetro negli elettrolizzatori a idrogeno sono definite da dimensioni degli stack maggiori, pressioni operative più elevate e standard di durata più aggressivi. I principali fornitori si aspettano di espandere le collaborazioni con gli OEM di elettrolizzatori per co-innovazione e prototipazione rapida, mentre la digitalizzazione dei processi (ad es., controllo qualità in linea e analisi predittiva dei difetti) guadagnerà adozione per garantire affidabilità e tracciabilità. Questi progressi saranno critici nel supportare la scalabilità delle infrastrutture per l’idrogeno verde a livello globale nei prossimi anni.

Panorama Competitivo: Principali Produttori e Mosse Strategiche

Il panorama competitivo per la produzione di guarnizioni in vetro per elettrolizzatori a idrogeno sta evolvendo rapidamente mentre la spinta globale per l’idrogeno verde accelera. Nel 2025, diversi specialisti di materiali industriali consolidati e innovatori emergenti si stanno posizionando come fornitori chiave per gli OEM di elettrolizzatori, concentrandosi su tecnologie avanzate di sigillatura vetro-metallo e vetro-ceramica che garantiscono durata, resistenza chimica e tenuta all’idrogeno.

Tra i leader, SCHOTT AG continua a sfruttare la sua esperienza decennale nella sigillatura vetro-metallo, offrendo feedthroughs ermetici e componenti in vetro personalizzati su misura per celle elettrochimiche. Le guarnizioni ad alte prestazioni di SCHOTT sono specificamente progettate per elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido, con recenti investimenti nella capacità produttiva per soddisfare la crescente domanda da parte dei produttori di elettrolizzatori europei e asiatici.

Allo stesso modo, Heraeus ha ampliato il suo portafoglio di materiali di sigillatura in vetro, inclusi vetri specializzati e vetri per giunzione metallo-ceramica, destinati al settore dell’idrogeno. Le guarnizioni vetro-metallo dell’azienda sono progettate per prestazioni robuste in condizioni di idrogeno ad alta pressione, e Heraeus sta collaborando attivamente con gli integratori di sistemi di elettrolizzatori per progetti di sviluppo congiunto.

La Nippon Electric Glass Co., Ltd. (NEG) del Giappone sta intensificando il suo focus sul mercato dell’idrogeno, con composizioni di vetro proprietarie per guarnizioni che offrono una maggiore affidabilità a temperature elevate, critiche per le applicazioni degli elettrolizzatori a ossido solido. NEG sta investendo in R&D e linee di produzione pilota per supportare la prossima generazione di stack di elettrolizzatori.

Dal lato dei fornitori, Elan Technology negli Stati Uniti fornisce soluzioni di sigillatura vetro-metallo personalizzate e guarnizioni in vetro tecniche, con una base di clienti in crescita nella catena del valore dell’idrogeno. L’azienda sta aumentando la produzione e sviluppando servizi di prototipazione rapida per accorciare i cicli di sviluppo per gli OEM di elettrolizzatori.

Guardando avanti, il panorama competitivo è destinato a intensificarsi ulteriormente man mano che aumenta la domanda da progetti di elettrolizzatori su scala gigawatt. Le mosse strategiche includono espansioni della capacità, produzione localizzata per servire i mercati regionali e partnership con gli sviluppatori di stack per co-ingegnerizzare soluzioni. I principali produttori stanno anche investendo in automazione e controllo qualità digitale per garantire prestazioni coerenti delle guarnizioni su larga scala. Con l’espansione delle infrastrutture per l’idrogeno, la capacità di fornire guarnizioni in vetro affidabili, ad alto volume e specifiche per applicazioni sarà un differenziatore critico in questo mercato.

Avanzamenti nella Scienza dei Materiali e Benchmark di Prestazione

Nel 2025, il campo della produzione di guarnizioni in vetro per elettrolizzatori a idrogeno sta assistendo a notevoli avanzamenti nella scienza dei materiali, guidati dalla necessità di stack di elettrolizzatori più efficienti, di lunga durata e a costi contenuti. Le guarnizioni in vetro sono componenti critici che garantiscono la separazione ermetica di idrogeno e ossigeno, fornendo isolamento elettrico e stabilità chimica in ambienti elettrochimici difficili. Le recenti innovazioni si concentrano sull’ottimizzazione delle composizioni di vetro e dei protocolli di produzione per soddisfare le rigorose esigenze degli elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido di nuova generazione.

I principali produttori e fornitori come SCHOTT AG e Heraeus stanno attivamente sviluppando tecnologie avanzate di sigillatura vetro-metallo. Queste aziende si concentrano su sistemi di vetro a basso contenuto di alcali, borosilicato e alluminosilicato, che offrono una maggiore resistenza al vapore alcalino e minimizzano la migrazione degli ioni che possono compromettere le prestazioni a lungo termine. Gli scienziati dei materiali stanno anche lavorando su compositi vetro-ceramici, offrendo coefficienti di espansione termica (CTE) su misura per abbinarsi esattamente alle interconnessioni metalliche, un fattore critico per la durata durante i cicli termici.

I benchmark di prestazione nel 2025 sono sempre più definiti da obiettivi di durata superiori a 80.000 ore di funzionamento, purezza dell’idrogeno superiore al 99,999% e resistenza a temperature superiori a 800°C per gli elettrolizzatori a ossido solido. Le guarnizioni in vetro devono anche resistere a cicli di avvio-arresto ripetuti senza microfessurazioni o delaminazione. Saint-Gobain e ElringKlinger AG stanno pubblicando dati tecnici sui loro materiali di sigillatura in vetro, mostrando la ritenzione della resistenza meccanica e l’impermeabilità ai gas dopo migliaia di cicli termici e operazioni continue in ambienti aggressivi.

Guardando avanti, nei prossimi anni si prevede un’accelerazione della collaborazione tra gli OEM di elettrolizzatori e gli specialisti delle guarnizioni in vetro per commercializzare nuove formulazioni mirate a ridurre i costi degli stack e aumentare l’efficienza. I progressi nella produzione automatizzata di guarnizioni in vetro—come la colata di slurry di precisione e la sigillatura assistita da laser—dovrebbero ulteriormente migliorare la coerenza e la scalabilità. Man mano che la produzione di idrogeno aumenta in risposta agli obiettivi globali di decarbonizzazione, il ruolo delle guarnizioni in vetro ad alte prestazioni diventerà ancora più fondamentale, con continui progressi nella scienza dei materiali che stabiliranno nuovi standard di settore.

Normative e Standard di Settore che Influenzano la Produzione di Guarnizioni

Il panorama delle normative e degli standard di settore sta evolvendo rapidamente per la produzione di guarnizioni in vetro negli elettrolizzatori a idrogeno, in particolare poiché gli obiettivi globali di decarbonizzazione accelerano l’adozione delle tecnologie per l’idrogeno verde. Entro il 2025 e negli anni successivi, i produttori si trovano ad affrontare requisiti sempre più rigorosi riguardo le prestazioni dei materiali, la sicurezza e l’impatto ambientale per garantire un funzionamento affidabile ed efficiente degli elettrolizzatori.

Al centro, le guarnizioni in vetro negli elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido devono conformarsi agli standard internazionali che regolano i sistemi a idrogeno. L’Organizzazione Internazionale per la Standardizzazione (ISO) e la Commissione Elettrotecnica Internazionale (IEC) mantengono entrambe quadri chiave, come l’ISO 22734 per i generatori di idrogeno che utilizzano l’elettrolisi dell’acqua e l’IEC 62282-3 per le tecnologie delle celle a combustibile, che specificano metodi di test e criteri di sicurezza per componenti, incluse le guarnizioni. Aggiornamenti recenti a questi standard hanno enfatizzato la durabilità chimica, l’impermeabilità all’idrogeno e la stabilità alle alte temperature—qualità che le guarnizioni in vetro devono dimostrare di soddisfare attraverso rigorosi test di tipo e certificazione.

All’interno dell’Europa, le iniziative di armonizzazione CEN-CENELEC stanno guidando l’allineamento degli standard nazionali con le direttive dell’UE, come la Direttiva sulle Attrezzature a Pressione (PED) 2014/68/EU, che influiscono sul design e sulla selezione dei materiali per le guarnizioni degli elettrolizzatori. Produttori come SCHOTT e Heraeus hanno riconosciuto pubblicamente gli investimenti in corso per conformarsi alle normative REACH e RoHS, garantendo che le composizioni di vetro per le guarnizioni eliminino sostanze pericolose mantenendo al contempo caratteristiche di sigillatura ad alte prestazioni.

- Tracciabilità dei Materiali e Assicurazione della Qualità: Gli enti regolatori richiedono sempre più la tracciabilità delle materie prime e controlli in processo. Ad esempio, SCHOTT ha implementato sistemi di tracciamento digitale per la produzione di sigillature vetro-metallo per soddisfare i requisiti di audit dei clienti e normativi.

- Test di Permeazione dell’Idrogeno: Man mano che le pressioni degli elettrolizzatori aumentano, standard come l’ISO 14687 ora richiedono test quantitativi di perdita di idrogeno, stimolando l’innovazione nelle formulazioni di vetro per guarnizioni e nel controllo del processo di produzione. Le aziende stanno adattando i loro sistemi di gestione della qualità di conseguenza.

- Certificazione Globale: I fornitori di guarnizioni devono navigare percorsi di certificazione paralleli per i mercati nordamericani, europei e asiatici. Heraeus e Nippon Electric Glass segnalano una continua coordinazione con organismi notificati e laboratori di test per semplificare le approvazioni dei prodotti per gli OEM di elettrolizzatori.

Guardando avanti, poiché i governi e le alleanze industriali—come quelle coordinate da Hydrogen Europe—danno priorità alla sicurezza e alla sostenibilità del ciclo di vita, i produttori di guarnizioni in vetro potrebbero vedere un ulteriore inasprimento delle normative e degli standard. Questo favorirà una maggiore trasparenza, affidabilità più elevata e un’accelerazione dell’innovazione nei materiali e nei processi di produzione delle guarnizioni fino al 2025 e oltre.

Sfide e Opportunità della Catena di Fornitura

La catena di fornitura per la produzione di guarnizioni in vetro, un componente critico negli elettrolizzatori a idrogeno, sta attualmente subendo un’evoluzione significativa mentre l’economia dell’idrogeno accelera nel 2025 e oltre. Le guarnizioni vetro-metallo sono essenziali per garantire la stabilità chimica, la tenuta dei gas e la longevità degli stack di elettrolizzatori, in particolare negli elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido. Man mano che aumenta la domanda di idrogeno verde, aumenta anche la necessità di catene di fornitura affidabili e scalabili per queste guarnizioni specializzate.

Una sfida chiave nel 2025 è il numero limitato di fornitori in grado di produrre guarnizioni in vetro che soddisfino i rigorosi requisiti di purezza e durata per le applicazioni a idrogeno. Produttori come SCHOTT AG e Heraeus sono tra i pochi attori globali con l’expertise tecnica e le linee di produzione consolidate per la tecnologia di sigillatura vetro-metallo adatta agli elettrolizzatori. Tuttavia, l’aumento dei progetti di gigafabbriche di elettrolizzatori, in particolare in Europa e Asia, sta mettendo pressione su questi fornitori upstream specializzati per espandere la capacità e diversificare le loro fonti di materiali.

L’approvvigionamento delle materie prime è un altro collo di bottiglia, specialmente per il vetro ad alta purezza e metalli compatibili come nichel, acciaio inossidabile e leghe speciali. Le fluttuazioni dei prezzi delle materie prime e le interruzioni logistiche—esacerbate da tensioni geopolitiche globali—rappresentano un rischio per la stabilità e la prevedibilità dell’offerta di guarnizioni. Le aziende stanno cercando sempre più di garantire contratti a lungo termine e localizzare parti della loro catena di fornitura per mitigare questi rischi. Ad esempio, SCHOTT AG ha annunciato investimenti per espandere le proprie strutture produttive in Germania e negli Stati Uniti per affrontare i previsti aumenti della domanda e ridurre i tempi di consegna.

Nonostante queste sfide, stanno emergendo opportunità. Sforzi di collaborazione tra gli OEM di elettrolizzatori e i produttori di guarnizioni stanno favorendo innovazioni nella scienza dei materiali, nell’automazione dei processi e nel controllo della qualità, miranti a migliorare il rendimento e ridurre i costi. Iniziative di settore per standardizzare i design e le specifiche delle guarnizioni—guidate da organismi come il Fuel Cells and Hydrogen Joint Undertaking (FCH JU)—stanno anche aiutando a semplificare i processi di approvvigionamento e qualificazione, facilitando l’ingresso di nuovi attori nella base di fornitori.

Guardando avanti, si prevede che la catena di fornitura per le guarnizioni in vetro diventi più resiliente attraverso l’integrazione verticale, la diversificazione regionale e la digitalizzazione. Man mano che il dispiegamento degli elettrolizzatori aumenta fino al 2025 e nella parte finale del decennio, continuerà a essere essenziale investire in capacità, competenze e collaborazione intersettoriale per soddisfare le crescenti e sempre più sofisticate esigenze del settore dell’idrogeno.

Analisi Regionale: Mercati Chiave e Punti Caldi Emergenti

Il panorama globale per la produzione di guarnizioni in vetro per elettrolizzatori a idrogeno sta evolvendo rapidamente, con mercati regionali chiave che dimostrano un notevole slancio fino al 2025 e oltre. Il ruolo critico delle guarnizioni vetro-metallo ad alta integrità negli elettrolizzatori a membrana a scambio protonico (PEM) e alcalini—essenziali per una produzione di idrogeno sicura ed efficiente—ha catalizzato investimenti ed espansione della capacità in regioni consolidate ed emergenti.

- Europa: L’Europa rimane all’avanguardia sia nel dispiegamento degli elettrolizzatori a idrogeno che nelle catene di fornitura associate, comprese le tecnologie di sigillatura specializzate. La Germania, in particolare, è un hub per i materiali avanzati e la produzione di componenti, con aziende come SCHOTT AG che producono guarnizioni vetro-metallo su misura per le condizioni impegnative degli elettrolizzatori. La regione beneficia di ambiziosi obiettivi dell’UE—come il pacchetto “Fit for 55” e il piano REPowerEU—che stanno accelerando l’adozione degli elettrolizzatori e quindi aumentando la domanda di guarnizioni in vetro affidabili.

- Asia-Pacifico: Cina, Giappone e Corea del Sud stanno vivendo una rapida crescita sia nella produzione di elettrolizzatori che nell’ecosistema di supporto. Il focus domestico della Cina sull’idrogeno verde ha spinto le aziende locali a investire in capacità di guarnizioni in vetro ad alta precisione. Le aziende giapponesi, come NGK Insulators, Ltd., stanno sfruttando l’expertise in ceramica e vetro per fornire componenti ai principali OEM di elettrolizzatori. Anche la Corea del Sud sta scalando, con iniziative sostenute dal governo che supportano le catene di fornitura locali.

- Nord America: Gli Stati Uniti e il Canada stanno emergendo come attori chiave, spinti da incentivi politici sotto quadri come l’Inflation Reduction Act degli Stati Uniti e la Clean Hydrogen Strategy del Canada. I produttori statunitensi come Specialty Seal Group stanno aumentando la produzione e concentrandosi su soluzioni di sigillatura vetro-metallo personalizzate per stack di elettrolizzatori e applicazioni di bilanciamento dell’impianto. Si prevede che il mercato nordamericano si espanda ulteriormente man mano che nuovi progetti di idrogeno su scala gigawatt entreranno in funzione nel 2025 e 2026.

- Punti Caldi Emergenti: India e Medio Oriente stanno costruendo settori domestici per l’idrogeno, con investimenti iniziali nell’assemblaggio di elettrolizzatori e nella produzione di componenti. Queste regioni stanno attivamente cercando trasferimenti di tecnologia e joint venture per sviluppare capacità locali di guarnizioni in vetro, puntando a ridurre la dipendenza dalle importazioni man mano che la domanda accelera.

Le prospettive per il 2025 e oltre suggeriscono una crescente localizzazione dei componenti critici degli elettrolizzatori, comprese le guarnizioni in vetro, poiché governi e OEM cercano catene di fornitura resilienti e di origine regionale. Si prevede che il settore vedrà una crescente collaborazione tra specialisti dei materiali e produttori di elettrolizzatori per soddisfare le rigorose esigenze di prestazione e durata delle infrastrutture per l’idrogeno di nuova generazione.

Prospettive Future: Tendenze, Investimenti e Opportunità di Nuova Generazione

Con l’economia dell’idrogeno che accelera verso il 2025 e oltre, il segmento della produzione di guarnizioni in vetro per elettrolizzatori a idrogeno è pronto per avanzamenti e investimenti cruciali. Le guarnizioni in vetro svolgono un ruolo vitale nel garantire la durata, la resistenza chimica e la tenuta dei gas degli elettrolizzatori a membrana a scambio protonico (PEM) e a ossido solido, che sono centrali per la produzione di idrogeno verde.

Una tendenza chiave è il passaggio verso compositi vetro-ceramici avanzati che combinano l’inertità chimica del vetro con la stabilità meccanica delle ceramiche. I principali produttori di elettrolizzatori come Siemens Energy e Nel Hydrogen hanno evidenziato la criticità delle tecnologie di sigillatura robuste, enfatizzando gli investimenti in materiali di vetro ad alta purezza e nella fabbricazione automatizzata delle guarnizioni. L’espansione continua delle fabbriche di elettrolizzatori su scala gigawatt in Europa e Asia dovrebbe stimolare la domanda sia per le soluzioni di sigillatura tradizionali che per quelle di nuova generazione.

Con l’Unione Europea e paesi come Giappone e Corea del Sud che delineano ambiziosi piani per l’idrogeno per il 2030, fornitori come SCHOTT AG stanno aumentando gli sforzi di R&D in guarnizioni vetro-metallo ermetiche specificamente progettate per ambienti difficili degli elettrolizzatori. SCHOTT ha riportato sviluppi di prototipi per guarnizioni con maggiore tenuta ai gas in condizioni di alta pressione e alta temperatura, supportando il movimento dell’industria verso una maggiore efficienza e una vita utile più lunga dei sistemi.

Investimenti strategici stanno anche fluendo verso l’automazione dei processi e il controllo della qualità. Aziende come ElringKlinger AG stanno implementando tecnologie di ispezione avanzate e piattaforme di produzione digitale per garantire coerenza e tracciabilità nella produzione delle guarnizioni—elementi chiave per soddisfare i rigorosi requisiti di sicurezza dei sistemi a idrogeno.

Guardando avanti, nei prossimi anni si prevede che ci saranno collaborazioni tra leader della scienza dei materiali e OEM di elettrolizzatori per co-sviluppare materiali di sigillatura personalizzati ottimizzati per nuovi design di stack e condizioni operative variabili. I consorzi di settore, come quelli coordinati da VDE Association for Electrical, Electronic & Information Technologies, stanno lavorando attivamente su standard per le prestazioni delle guarnizioni, mirando ad armonizzare test e certificazione tra le regioni.

In generale, il 2025 segna un punto di svolta per la produzione di guarnizioni in vetro negli elettrolizzatori a idrogeno, con una rapida scalabilità, innovazione nella scienza dei materiali e assicurazione della qualità digitalizzata che emergono come caratteristiche distintive della traiettoria futura del settore.

Fonti e Riferimenti

- SCHOTT AG

- Heraeus

- Siemens Energy

- Nel Hydrogen

- Fuel Cell & Hydrogen Energy Association

- Clean Hydrogen Partnership

- Nippon Electric Glass Co., Ltd.

- ElringKlinger AG

- International Organization for Standardization (ISO)

- CEN-CENELEC

- Hydrogen Europe

- NGK Insulators, Ltd.

- Specialty Seal Group

- VDE Association for Electrical, Electronic & Information Technologies