אופטימיזציה של תשואות פרוטוטיפ בייצור מוליכים למחצה: כיצד טכניקות מתקדמות מהפכות את הייצור בשלב מוקדם ומניעות יתרון תחרותי

- מבוא: התפקיד הקריטי של תשואת פרוטוטיפ בהצלחה של מוליכים למחצה

- אתגרים מרכזיים בהשגת תשואות פרוטוטיפ גבוהות

- טכניקות מתקדמות לשליטה בתהליך ומעקב

- גישות מונחות נתונים: ניצול בינה מלאכותית ולמידת מכונה לשיפור התשואות

- עיצוב ליכולת ייצור: שילוב שיקולי תשואה בשלב מוקדם

- ניתוח סיבות שורש ואסטרטגיות להפחתת תקלות

- מקרי בוחן: הצלחות בעולם האמיתי באופטימיזציה של תשואות פרוטוטיפ

- מגמות עתידיות: טכנולוגיות מתפתחות מעצבות את שיפור התשואות

- סיכום: שיטות עבודה מומלצות לשימור מצוינות בתשואות פרוטוטיפ

- מקורות והפניות

מבוא: התפקיד הקריטי של תשואת פרוטוטיפ בהצלחה של מוליכים למחצה

בנוף התחרותי הקשה של ייצור מוליכים למחצה, התשואה שהושגה במהלך שלב הפרוטוטיפ היא גורם מכריע בקביעת הכדאיות הטכנית והמסחרית של מכשירים חדשים. תשואת פרוטוטיפ מתייחסת לחלקם של שבבים פונקציונליים המיוצרים ממערך ראשוני של ופרים, ומשמשת כאינדיקטור קריטי לבשלות התהליך ולחוסן העיצוב. תשואת פרוטוטיפ גבוהה מאיצה את הזמן לשוק, מפחיתה את עלויות הפיתוח, ומגדילה את הסיכוי לייצור המוני מצליח, בעוד שתשואה נמוכה עשויה להעיד על בעיות עיצוב או תהליך בסיסיות שעשויות לסכן את השקת המוצר או את הרווחיות שלו.

חשיבות האופטימיזציה של תשואת פרוטוטיפ גדלה ככל שמבני המכשירים הופכים למורכבים יותר וגודלי התכנים מצטמצמים לממדי ננומטר. זיהוי מוקדם והפחתת גורמים המפחיתים תשואה—כגון פגמים בעיצוב, שונות בתהליך, ופגמים בחומרים—הם חיוניים כדי להימנע מהכנות יקרות ועיכובים. כלים מתקדמים לניתוח תשואות, שליטה בתהליך מונחת נתונים, ושיתוף פעולה הדוק בין צוותי עיצוב וייצור הם כיום שיטות עבודה סטנדרטיות למקסום תשואת פרוטוטיפ ולהבטיח מעבר חלק לייצור בכמויות גדולות. כפי שהדגישו חברת TSMC (Taiwan Semiconductor Manufacturing Company), למידה מוקדמת של תשואות משפרת לא רק את היעילות הייצורית אלא גם מספקת משוב יקר ערך לאופטימיזציה של העיצוב ולשיפור התהליך.

בסופו של דבר, היכולת לאופטימיזציה של תשואת פרוטוטיפ היא מאפיין מפתח עבור חברות מוליכים למחצה, המשפיעה ישירות על איכות המוצר, מבנה העלויות, והתחרותיות בשוק. ככל שהענף ממשיך לדחוף את גבולות הטכנולוגיה, המיקוד האסטרטגי באופטימיזציה של תשואת פרוטוטיפ יישאר מרכזי להשגת חדשנות והצלחה מסחרית.

אתגרים מרכזיים בהשגת תשואות פרוטוטיפ גבוהות

השגת תשואות פרוטוטיפ גבוהות בייצור מוליכים למחצה כרוכה באתגרים ייחודיים השונים מאלו המתרחשים בייצור בכמויות גדולות. אחד המכשולים העיקריים הוא שונות בתהליך, שהיא בולטת יותר במהלך שלב הפרוטוטיפ בשל שינויים תכופים בעיצוב, מתכונים לא בשלים, ובקרה סטטיסטית מוגבלת על התהליך. גורמים אלו יכולים להוביל לביצוע לא עקבי של מכשירים ולעלייה בשיעורי הפגמים, מה שמקשה על השגת היעדים הנדרשים לפיתוח משתלם SEMI.

אתגר משמעותי נוסף הוא זמינות מוגבלת של מבני בדיקה ונתוני מעקב. בניגוד לקווי ייצור בשלים, ריצות פרוטוטיפ לעיתים קרובות חסרות כיסוי מדידה ובדיקת פגמים מקיף, מה שמפריע לניתוח מהיר של סיבות שורש ולפעולה מתקנת. המחסור בנתונים זה יכול לעכב את זיהוי גורמים מערכתיים המפחיתים תשואה, כגון חוסר התאמה בליתוגרפיה, סטיות בפרופיל חקירה, או אירועי זיהום TSMC.

בנוסף, שילוב חומרים חדשים ומבני מכשירים בפרוטוטיפים מביא לתקלות בלתי צפויות. אלה עשויות לכלול רגישות מוגברת ללחץ שנגרם על ידי התהליך, פגמים חדשים בממשק, או אינטראקציות בלתי צפויות בין שלבי התהליך. חוסר נתוני כישלון היסטוריים עבור חידושים אלו מסבך עוד יותר את הלמידה והאופטימיזציה של התשואות Intel.

לבסוף, לחצים של זמן לשוק לעיתים קרובות מאלצים מחזורי פיתוח מואצים, ומפחיתים את ההזדמנות לאפיון מעמיק של התהליך ואופטימיזציה. זה יכול להוביל לחלונות תהליך לא אופטימליים ולצפיפות פגמים ראשונית גבוהה יותר, מה שמאתגר עוד יותר את מאמצי שיפור התשואות במהלך שלב הפרוטוטיפ הקריטי.

טכניקות מתקדמות לשליטה בתהליך ומעקב

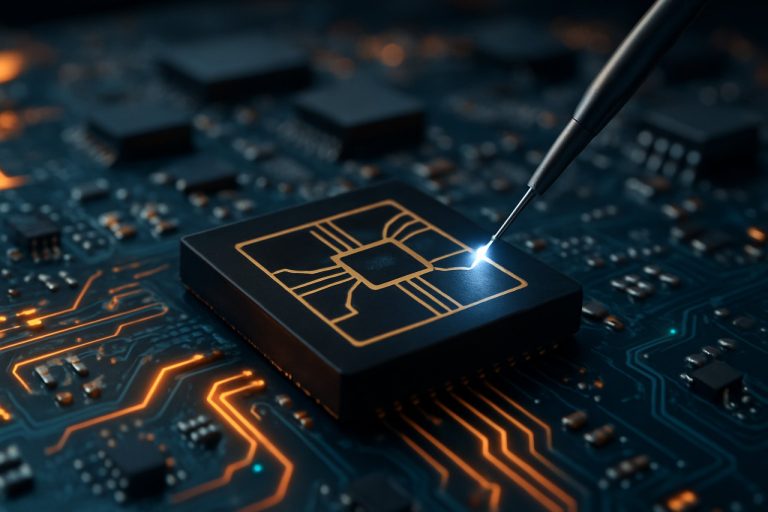

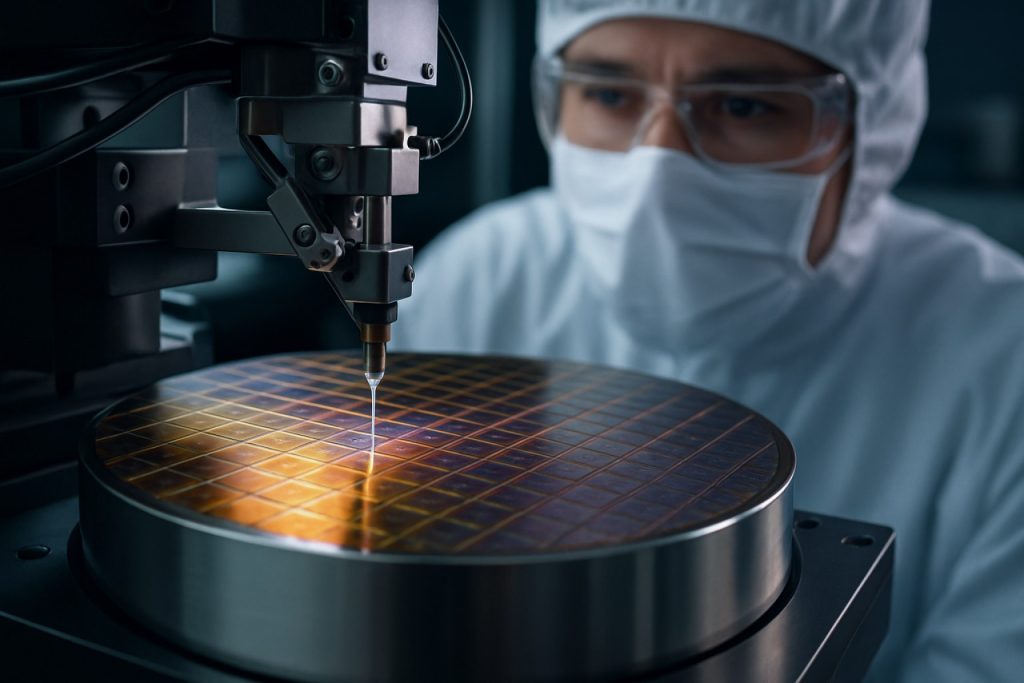

טכניקות מתקדמות לשליטה בתהליך (APC) ומעקב הן מרכזיות באופטימיזציה של תשואת פרוטוטיפ במהלך ייצור מוליכים למחצה, כאשר שונות בתהליך בשלב מוקדם יכולה להשפיע משמעותית על ביצועי המכשירים ועל העלות. מערכות APC משלבות רכישת נתונים בזמן אמת עם אסטרטגיות בקרה של משוב ומזון קדימה כדי לשמור על פרמטרי התהליך בתוך סובלנות צרה, ובכך להפחית את שיעורי הפגמים ולהגביר את התשואה. מערכות אלו מנצלות חיישנים, כלים למדידה, ואלגוריתמים של למידת מכונה כדי לזהות סטיות ולחזות גורמים פוטנציאליים המפחיתים תשואה לפני שהם מתגלים במוצר הסופי.

טכניקות מעקב מרכזיות כוללות מדידה בזמן אמת, המספקת משוב מיידי על ממדי מפתח, עובי סרט, ודיוק חפיפה, ומערכות לגילוי תקלות ודירוג (FDC) שמנתחות באופן רציף את אותות הציוד והתהליך לא anomalies. על ידי יישום בקרה סטטיסטית על התהליך (SPC) ומדידה וירטואלית, יצרנים יכולים לזהות סטיות עדינות בתהליך ותקלות בציוד שעשויות לא להיות ברורות באמצעות בדיקות קצה מסורתיות. גישה פרואקטיבית זו מאפשרת פעולות מתקנות מהירות, ומפחיתה את התפשטות הפגמים דרך צעדי תהליך הבאים.

ההתפתחויות האחרונות ב-APC כוללות את שילוב הבינה המלאכותית ואנליטיקה של נתוני ביג, המאפשרות תחזוקה חיזוי והתאמת תהליך אדפטיבית. טכנולוגיות אלו מקלות על זיהוי מהיר של סיבות שורש לאובדן תשואה, במיוחד בהקשר של ייצור פרוטוטיפים מורכבים, רב-שלביים. כתוצאה מכך, יצרנים יכולים להשיג תשואת מסלול גבוהה יותר, להפחית את זמן המחזור, ולהאיץ את המעבר מפרוטוטיפ לייצור בכמויות גדולות. למידע נוסף, עיינו במשאבים מ-SEMI ומחברת Applied Materials.

גישות מונחות נתונים: ניצול בינה מלאכותית ולמידת מכונה לשיפור התשואות

גישות מונחות נתונים, במיוחד אלו המנצלות בינה מלאכותית (AI) ולמידת מכונה (ML), משנות את אופטימיזציה של תשואת פרוטוטיפ בייצור מוליכים למחצה. על ידי ניצול כמויות עצומות של נתוני תהליך, ציוד, ובדיקה, מודלים של AI/ML יכולים לזהות דפוסים עדינים וקשרים שיטות סטטיסטיות מסורתיות עשויות להתעלם מהם. תובנות אלו מאפשרות זיהוי מוקדם של גורמים המפחיתים תשואה, ניתוח סיבות שורש, ותחזוקה חיזוי, כל אלה קריטיים לשיפור תשואת פרוטוטיפ.

אחת היישומים המרכזיים היא השימוש באלגוריתמים של למידה מפוקחת כדי לחזות תשואת וופר או צ'יפ על סמך פרמטרי תהליך ונתוני מדידה בזמן אמת. על ידי אימון מודלים על נתונים היסטוריים, יצרנים יכולים לחזות תוצאות תשואה עבור פרוטוטיפים חדשים ולהתאים באופן פרואקטיבי את הגדרות התהליך כדי להפחית סיכונים. טכניקות למידה לא מפוקחת, כגון קלאסטרינג וזיהוי אנומליות, מסייעות לחשוף מקורות שונות בלתי ידועים או התנהגות חריגה בתהליך הייצור, ומאפשרות פעולות מתקנות ממוקדות.

מערכות דירוג פגמים מונעות על ידי AI, המופעלות על ידי למידה עמוקה, יכולות לנתח במהירות תמונות בדיקה ברזולוציה גבוהה כדי להבחין בין פגמים מזיקים לפגמים המגבילים תשואה, מפחיתות חיוביות שקריות ומאיצות את זיהוי סיבות השורש. בנוסף, למידת חיזוק נבחנת כדי למטב אסטרטגיות בקרה בתהליך בזמן אמת, מתאימה לתנאים משתנים ומפחיתה אובדן תשואה במהלך ריצות פרוטוטיפ מוקדמות.

שילוב AI/ML בפלטפורמות ניהול תשואות נתמך על ידי מובילי תעשייה וקונסורציום, כגון SEMI וחברת TSMC, אשר תומכים בפורמטים סטנדרטיים של נתונים ואנליטיקה שיתופית. ככל שגישות מונחות נתונים מתבגרות, צפוי שהן ישחקו תפקיד מרכזי יותר בהאצת עליית התשואה ולהפחתת הזמן לשוק עבור פרוטוטיפים מתקדמים של מוליכים למחצה.

עיצוב ליכולת ייצור: שילוב שיקולי תשואה בשלב מוקדם

שילוב שיקולי תשואה בשלבים המוקדמים ביותר של עיצוב מוליכים למחצה—המכונה לעיתים קרובות עיצוב ליכולת ייצור (DfM)—הוא אסטרטגיה קריטית לאופטימיזציה של תשואת פרוטוטיפ. על ידי הטמעת חשיבה ממוקדת תשואה בתהליך העיצוב, מהנדסים יכולים לטפל באופן פרואקטיבי באתגרים פוטנציאליים בייצור, להפחית הכנות יקרות ולהאיץ את הזמן לשוק. DfM כרוך בשיתוף פעולה הדוק בין צוותי עיצוב ומהנדסי תהליך כדי לזהות ולהפחית מקורות לאובדן תשואה, כגון השפעות תלויות פריסה, שונות בתהליך, ורגישות לפגמים.

שיטות DfM מרכזיות כוללות שימוש בכללי עיצוב מתקדמים שמתחשבים במגבלות בליתוגרפיה, שליטה בממדים קריטיים, ושונות חלון התהליך. לדוגמה, ניתן לשלב סדירות ויתרון בעיצוב כדי לשפר את עמידות לפגמים, בעוד ששטחים קריטיים הנוטים לפגמים מערכתיים יכולים להיות ממוזערים דרך תכנון קפדני של רצפת הייצור והנחיות. בנוסף, כלים סימולציה ומודלים חיזוי משמשים להעריך את יכולת הייצור של בחירות עיצוב לפני שהפרוטוטיפים הפיזיים מיוצרים, ומאפשרים זיהוי מוקדם של גורמים המפחיתים תשואה.

המאמצים לאמץ מתודולוגיות DfM הראו שיפור משמעותי בתשואת מסלול הראשונה, במיוחד ככל שמידות המכשירים מצטמצמות ומורכבות התהליך גדלה. תקני תעשייה והנחיות, כגון אלו המוצעים על ידי SEMI (Semiconductor Equipment and Materials International) ו-IEEE (Institute of Electrical and Electronics Engineers), מציעים מסגרות לשילוב DfM במחזור חיי הפיתוח של מוליכים למחצה. בסופו של דבר, אופטימיזציה מוקדמת של תשואות דרך DfM לא רק משפרת את שיעורי ההצלחה של פרוטוטיפים אלא גם תורמת להפחתת עלויות הייצור ושיפור אמינות המוצר.

ניתוח סיבות שורש ואסטרטגיות להפחתת תקלות

ניתוח סיבות שורש (RCA) הוא אבן יסוד באופטימיזציה של תשואת פרוטוטיפ בייצור מוליכים למחצה, שכן הוא מזהה ומטפל באופן שיטתי בגורמים הבסיסיים התורמים לאובדן תשואה. המורכבות של תהליכי מוליכים למחצה—כוללים פוטוליתוגרפיה, חקירה, הפקדה, ואריזות—משמעה שהפגמים יכולים לנבוע ממגוון רחב של מקורות, כולל תקלות ציוד, זיהומים בחומרים, שונות בתהליך, וטעויות אנוש. RCA יעילה משתמשת בשילוב של בקרה סטטיסטית על התהליך (SPC), ניתוח מצבי כישלון והשפעות (FMEA), ואנליטיקה מתקדמת של נתונים כדי לעקוב אחר פגמים חזרה למקורם, מה שמאפשר פעולות מתקנות ממוקדות.

אסטרטגיות להפחתת פגמים קשורות קשר הדוק לתובנות המתקבלות מ-RCA. לדוגמה, ברגע שזיהום חלקיקי חוזר נמצא במעקב אחר כלי או שלב תהליך ספציפי, יצרנים יכולים ליישם לוחות זמנים לתחזוקה ממוקדת, לשדרג מערכות סינון, או לשנות מתכוני תהליך כדי להקל על הבעיה. בנוסף, אימוץ מעקב בזמן אמת ואלגוריתמים של למידת מכונה מאפשרים זיהוי מוקדם של סטיות בתהליך ואנומליות, מה שמפחית עוד יותר את שכיחות הפגמים המשפיעים על התשואה. צוותים חוצי תפקידים, כולל מהנדסי תהליך, טכנאי ציוד, ומומחי אבטחת איכות, משתפים פעולה כדי ליישם ולאמת אמצעים מתקנים, ולהבטיח שהשיפורים נשמרים במהלך ריצות פרוטוטיפ הבאות.

מסגרות לשיפור מתמשך כגון Six Sigma וניהול איכות כולל (TQM) משולבות לעיתים קרובות ביוזמות להפחתת פגמים, ומקדמות תרבות של פתרון בעיות פרואקטיבי וקבלת החלטות מונחות נתונים. על ידי טיפול שיטתי בגורמי השורש ויישום אסטרטגיות חזקות להפחתת פגמים, יצרני מוליכים למחצה יכולים לשפר משמעותית את תשואת הפרוטוטיפ, להאיץ את הזמן לשוק, ולהפחית את עלויות הפיתוח, כפי שהדגישו SEMI ו-Texas Instruments.

מקרי בוחן: הצלחות בעולם האמיתי באופטימיזציה של תשואות פרוטוטיפ

כמה יצרני מוליכים למחצה השיגו שיפורים משמעותיים באופטימיזציה של תשואות פרוטוטיפ דרך שילוב אנליטיקה מתקדמת, שליטה בתהליך, ושיתוף פעולה חוצה תפקידים. לדוגמה, חברת אינטל יישמה אלגוריתמים של למידת מכונה כדי לנתח דפוסי פגמים ולחזות גורמים המגבילים תשואה במהלך שלבי הפיתוח המוקדמים של התהליך. גישה זו אפשרה זיהוי מהיר והפחתת סיבות שורש, מה שהוביל לדיווח על עלייה של 15% בתשואת המסלול הראשונה עבור צמתים חדשים בתהליך.

באופן דומה, חברת TSMC אימצה בקרה סטטיסטית בזמן אמת (SPC) ומעגלי משוב אוטומטיים בקווי הפיילוט שלה. על ידי ניטור מתמשך של פרמטרי תהליך קריטיים וקישורם לתוצאות בדיקות חשמליות, TSMC הפחיתה את זמני מחזור הפרוטוטיפ ושיפרה את שיעורי עליית התשואה, מה שהאיץ את הזמן לשוק עבור טכנולוגיות מתקדמות.

דוגמה בולטת נוספת היא סמסונג אלקטרוניקה, שהשתמשה באחים דיגיטליים ובמודלים וירטואליים של ייצור כדי לדמות שונות בתהליך ולאופטימיזציה של אסטרטגיות עיצוב ליכולת ייצור (DFM). גישה זו הממוקדת בדיגיטל אפשרה לסמסונג לטפל באופן פרואקטיבי בגורמים המפחיתים תשואה לפני פרוטוטיפ פיזי, מה שהוביל לתשואות ראשוניות גבוהות יותר ולהפחתת עלויות הפיתוח.

מקרי הבוחן הללו מדגישים את הערך של גישות מונחות נתונים, זיהוי מוקדם של פגמים, ועבודת צוות בין-תחומית בהשגת אופטימיזציה של תשואות פרוטוטיפ. ההצלחות של מובילי התעשייה מראות כי השקעה בשליטה בתהליך מתקדמת ובאנליטיקה חיזוי יכולה להניב שיפורים מדודים בתשואה, ביעילות עלויות, ובאיכות המוצר בייצור מוליכים למחצה.

מגמות עתידיות: טכנולוגיות מתפתחות מעצבות את שיפור התשואות

העתיד של אופטימיזציה של תשואת פרוטוטיפ בייצור מוליכים למחצה מעוצב על ידי התכנסות של טכנולוגיות מתפתחות שמבטיחות להמהפך את גילוי הפגמים, שליטה בתהליך, ואנליטיקה של נתונים. אחת המגמות המשמעותיות ביותר היא שילוב הבינה המלאכותית (AI) ולמידת מכונה (ML) במערכות ניהול תשואה. טכנולוגיות אלו מאפשרות ניתוח בזמן אמת של מערכי נתונים עצומים שנוצרים במהלך ייצור הוופר, ומאפשרות תחזוקה חיזוי, ניתוח סיבות שורש מהיר, והתאמות תהליך אדפטיביות שמפחיתות אובדן תשואה חברת TSMC.

התפתחות מהפכנית נוספת היא אימוץ כלים מתקדמים למדידה ובדיקה, כגון מערכות בדיקה אופטיות ואלקטרוניות ברזולוציה גבוהה. כלים אלו מספקים רגישות חסרת תקדים לפגמים תת-ננומטריים, ומאפשרים גילוי וסיווג מוקדם של אנומליות המגבילות תשואה במהלך שלב הפרוטוטיפ KLA Corporation. בנוסף, השימוש באחים דיגיטליים—שכפולים וירטואליים של תהליכי ייצור—מאפשר למהנדסים לדמות ולמטב פרמטרי תהליך לפני יישום פיזי, מה שמפחית מחזורי ניסוי וטעייה יקרים Siemens Digital Industries Software.

בנוסף, המעבר לאינטגרציה הטרוגנית וטכנולוגיות אריזת מתקדמות, כגון ערימות תלת-ממדיות ואדריכלות צ'יפלט, מביאים אתגרים חדשים לתשואה אך גם הזדמנויות לאופטימיזציה דרך שיפור שליטה בתהליך ומעקב בזמן אמת. ככל שהענף מתקדם לעבר צמתים קטנים יותר ומבני מכשירים מורכבים יותר, הסינרגיה בין אנליטיקה מונעת על ידי AI, בדיקות מתקדמות, ודיגיטציה של תהליכים תהיה קריטית בהשגת תשואות פרוטוטיפ גבוהות יותר והאצת הזמן לשוק עבור מכשירים מתקדמים של מוליכים למחצה.

סיכום: שיטות עבודה מומלצות לשימור מצוינות בתשואות פרוטוטיפ

השגת ושימור תשואת פרוטוטיפ גבוהה בייצור מוליכים למחצה דורשת גישה הוליסטית ומסודרת, המשלבת גם שיטות עבודה טכניות וגם ארגוניות. ראשית, איסוף נתונים חזק ואנליטיקה הם חיוניים; ניצול שליטה בתהליך מתקדמת (APC) ומעקב בזמן אמת מאפשר זיהוי מהיר ותיקון של גורמים המפחיתים תשואה. יישום עקרונות עיצוב ליכולת ייצור (DfM) בשלב המוקדם של תהליך העיצוב מבטיח שהפרוטוטיפים יהיו באופן אינהרנטי עמידים יותר לשינויים בתהליך, ומפחית את הסיכון לפגמים מערכתיים. שיתוף פעולה חוצה תפקידים בין צוותי עיצוב, תהליך, ובדיקות מקדם תרבות של שיפור מתמשך ומשוב מהיר, שהוא קריטי לאופטימיזציה של תשואות בשלב המוקדם.

ניתוח סיבות שורש סדיר באמצעות בקרה סטטיסטית על התהליך (SPC) וכלי ניתוח כישלון מסייעים בזיהוי והפחתת מקורות לאובדן תשואה. אימוץ גישה פרואקטיבית לתחזוקת ציוד וכיול מפחית את זמן ההשבתה הבלתי מתוכנן ושינויים בתהליך, אשר יכולים להשפיע לרעה על התשואה. יתרה מכך, השקעה בהכשרת כוח אדם מבטיחה שהצוות מצויד בידע ובמיומנויות העדכניות ביותר כדי להתמודד עם מורכבות התהליך המתפתחת. לבסוף, השוואה לסטנדרטים של התעשייה והשתתפות בקונסורציות או פלטפורמות לשיתוף ידע, כגון אלו המנוהלות על ידי SEMI ו-imec, יכולים לספק תובנות יקרות ערך על שיטות עבודה וטכנולוגיות מתפתחות.

על ידי יישום שיטות עבודה מומלצות אלו באופן שיטתי, יצרני מוליכים למחצה יכולים לא רק לאופטימיזציה של תשואת פרוטוטיפ אלא גם להקים בסיס למצוינות מתמשכת כאשר מוצרים עוברים מפרוטוטיפ לייצור בכמויות גדולות.

מקורות והפניות

- IEEE (Institute of Electrical and Electronics Engineers)

- Texas Instruments

- KLA Corporation

- Siemens Digital Industries Software

- imec