Table des matières

- Résumé exécutif : Définir le paysage des joints d’étanchéité en verre pour 2025

- Taille du marché et prévisions de croissance jusqu’en 2030

- Facteurs clés : Expansion de l’économie de l’hydrogène et demande d’électrolyseurs

- Plongée technologique : Innovations des joints d’étanchéité en verre

- Paysage concurrentiel : Principaux fabricants et mouvements stratégiques

- Avancées en science des matériaux et repères de performance

- Normes réglementaires et industrielles impactant la fabrication de joints

- Défis et opportunités de la chaîne d’approvisionnement

- Analyse régionale : Marchés clés et points chauds émergents

- Perspectives d’avenir : Tendances, investissements et opportunités de nouvelle génération

- Sources et références

Résumé exécutif : Définir le paysage des joints d’étanchéité en verre pour 2025

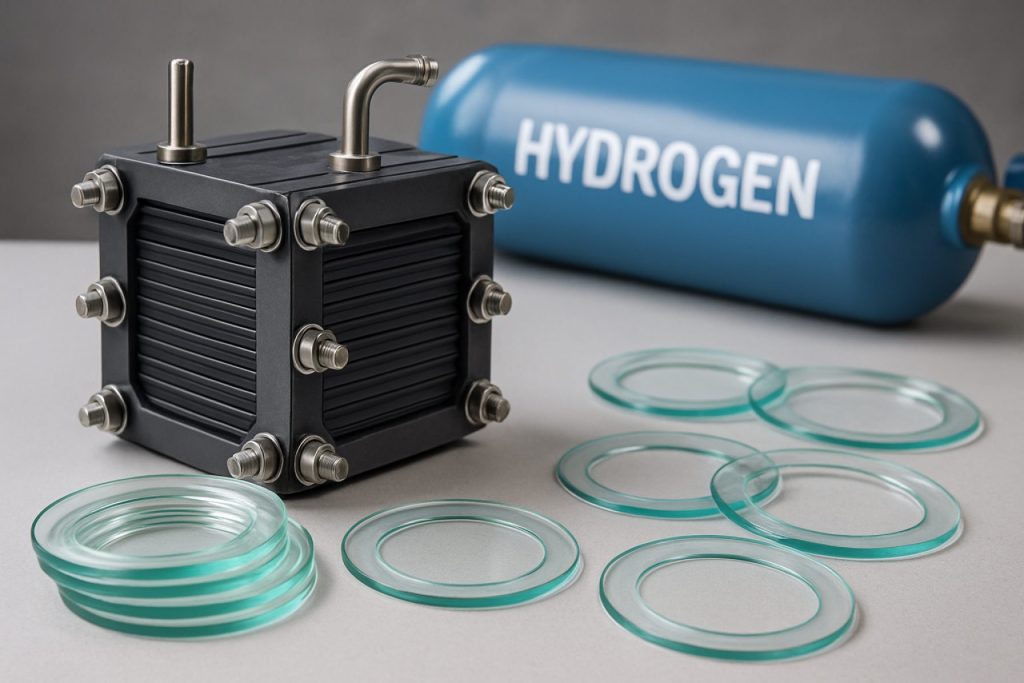

Le paysage de la fabrication de joints d’étanchéité en verre dans les électrolyseurs à hydrogène est prêt pour une évolution significative en 2025, soutenue par l’économie de l’hydrogène en pleine expansion et la recherche de composants électrochimiques durables et performants. Les joints en verre-métal et les joints en verre-céramique sont cruciaux dans les piles à membrane échangeuse de protons (PEM) et les piles à électrolyte solide (SOEC), fournissant une étanchéité hermétique, une isolation électrique et une résistance à la corrosion dans des conditions opérationnelles exigeantes.

En 2025, les principaux fabricants élargissent leurs capacités de production et leur portefeuille de matériaux d’étanchéité adaptés aux électrolyseurs à hydrogène. SCHOTT AG a mis en avant la demande croissante pour des solutions d’étanchéité en verre-métal, investissant dans des innovations matérielles telles que des compositions de verre résistant aux alcalis pour améliorer la longévité et la sécurité des piles. De même, Heraeus continue de perfectionner ses scellants en verre-céramique pour des conceptions avancées de SOEC et PEM, en se concentrant sur la minimisation de la perméation de l’hydrogène et l’optimisation de la compatibilité de l’expansion thermique.

Des fournisseurs de composants comme Elan Technology et Pacific Ceramics augmentent leur production pour répondre à la demande des OEM pour des solutions d’étanchéité en verre sur mesure, rapportant une augmentation des demandes et des commandes de la part des intégrateurs d’électrolyseurs à travers l’Europe et l’Asie. Ces développements s’alignent avec la montée en flèche des annonces de gigafactories d’électrolyseurs, notamment par Siemens Energy et Nel Hydrogen, qui mettent tous deux l’accent sur la fiabilité et la longévité des technologies d’étanchéité des piles dans leurs feuilles de route produit futures.

Des défis techniques persistent dans l’équilibre entre la fabricabilité, l’étanchéité et la résistance aux cycles thermiques. Les normes industrielles évoluent, avec des organisations telles que la Fuel Cell & Hydrogen Energy Association appelant à des protocoles de test harmonisés pour qualifier les joints d’étanchéité en verre dans des conditions de service à hydrogène réalistes. En réponse, les fabricants investissent dans des simulations avancées et des tests de vieillissement accéléré pour valider de nouvelles formulations de verre et des processus d’assemblage.

En regardant vers l’avenir, 2025 verra une collaboration intensifiée entre les OEM d’électrolyseurs, les innovateurs en science des matériaux et les fournisseurs de composants, visant à livrer des joints d’étanchéité en verre évolutifs, rentables et robustes. Les perspectives du secteur sont renforcées par des investissements publics et privés dans l’infrastructure de l’hydrogène, garantissant que la technologie d’étanchéité en verre reste une pierre angulaire de la fiabilité et de la sécurité des électrolyseurs de nouvelle génération.

Taille du marché et prévisions de croissance jusqu’en 2030

Le marché de la fabrication de joints d’étanchéité en verre dans les électrolyseurs à hydrogène connaît un élan significatif alors que la pression mondiale pour un hydrogène propre s’accélère. Les joints en verre-métal et en verre-céramique sont cruciaux dans les cellules à membrane échangeuse de protons (PEM) et à électrolyte solide (SOEC), où ils garantissent l’étanchéité, la résistance chimique et la durabilité opérationnelle dans des conditions difficiles. Les joints d’étanchéité en verre sont privilégiés pour leur capacité à résister à des températures élevées, à des environnements corrosifs et à des différences de pression typiques dans les piles d’électrolyseurs.

À partir de 2025, la demande est stimulée par de grands projets d’électrolyseurs à l’échelle européenne, asiatique et nord-américaine, soutenus par des incitations gouvernementales et des mandats pour l’hydrogène vert. Les principaux OEM d’électrolyseurs augmentent leur capacité, plusieurs usines à l’échelle gigawatt ayant été annoncées ou étant en construction. Par exemple, Siemens Energy et Nel ASA étendent leurs empreintes de fabrication, s’appuyant tous deux sur des chaînes d’approvisionnement robustes de composants, y compris des joints d’étanchéité en verre, pour soutenir le déploiement projeté de plusieurs gigawatts.

Les fabricants de matériaux spécialisés, tels que SCHOTT et Heraeus, rapportent des volumes de commandes croissants pour des technologies d’étanchéité en verre adaptées aux applications à hydrogène. SCHOTT, par exemple, développe des joints en verre-métal optimisés pour les défis uniques des électrolyseurs PEM et SOEC, en mettant l’accent sur l’étanchéité gazeuse et la résistance aux électrolytes agressifs. Heraeus innove également dans les compositions en verre-céramique pour répondre aux exigences de fiabilité et de durée de vie opérationnelle des piles d’électrolyseurs de nouvelle génération.

En regardant vers 2030, les perspectives pour ce marché de niche sont fortement positives. Les feuilles de route de l’industrie anticipent que la capacité d’électrolyseurs installée pourrait dépasser 100 GW dans le monde d’ici la fin de la décennie, l’Europe et les régions Asie-Pacifique menant la croissance (Siemens Energy). À mesure que la production de piles d’électrolyseurs s’accroît, la demande de joints d’étanchéité en verre haute performance devrait croître à un taux de croissance annuel composé (CAGR) à deux chiffres. Les investissements récents dans la R&D de matériaux avancés et l’automatisation des processus de fabrication de joints, comme on le voit chez SCHOTT, soulignent la préparation du secteur à répondre aux exigences croissantes en matière de qualité et de volume.

- 2025 : Croissance du marché soutenue par des projets d’électrolyseurs à l’échelle gigawatt et des partenariats stratégiques avec les fournisseurs.

- 2026–2030 : Expansion rapide à mesure que de nouvelles lignes de fabrication entrent en service, avec une adoption croissante dans les technologies PEM et SOEC.

- D’ici 2030 : Augmentation prévue des volumes de joints, stimulée par les objectifs de décarbonisation mondiaux et la maturation de l’économie de l’hydrogène.

Facteurs clés : Expansion de l’économie de l’hydrogène et demande d’électrolyseurs

L’expansion rapide de l’économie de l’hydrogène est un moteur essentiel pour le secteur de la fabrication de joints d’étanchéité en verre, notamment en ce qui concerne les électrolyseurs à hydrogène. À mesure que les nations et les industries intensifient leurs efforts de décarbonisation, le déploiement des électrolyseurs s’accélère, alimentant une demande correspondante pour des solutions d’étanchéité haute performance. Les joints d’étanchéité en verre, essentiels pour garantir l’intégrité gazeuse et la résistance chimique dans les piles d’électrolyseurs, sont de plus en plus reconnus comme des composants critiques pour l’efficacité et la sécurité des systèmes.

En 2025, le paysage est façonné par des investissements publics et privés substantiels dans l’infrastructure de l’hydrogène vert. Le Partenariat pour l’hydrogène propre de l’Union européenne a fixé des objectifs ambitieux pour la capacité des électrolyseurs, visant au moins 100 GW installés d’ici 2030, avec une capacité significative devant être réalisée d’ici 2025 (Partenariat pour l’hydrogène propre). Cela est reflété par des expansions de fabrication à grande échelle de la part des principaux OEM d’électrolyseurs tels que Siemens Energy et Nel Hydrogen, qui s’appuient tous deux sur des chaînes d’approvisionnement robustes pour les composants critiques de la pile, y compris les joints en verre-métal et en verre-céramique.

Les fabricants d’électrolyseurs spécifient de plus en plus des joints d’étanchéité en verre avancés pour les piles à membrane échangeuse de protons (PEM) et les piles électrolytiques alcalines, car ces joints fournissent une herméticité essentielle sous haute pression et dans des environnements corrosifs. Des entreprises telles que Schott et Heraeus innovent activement dans ce domaine, développant des technologies d’étanchéité en verre-métal qui répondent aux conditions d’exploitation exigeantes des électrolyseurs à hydrogène. Par exemple, Schott a récemment annoncé des avancées dans les matériaux de joints en verre adaptés aux applications à hydrogène de nouvelle génération, en mettant l’accent sur la durabilité, les cycles thermiques et la fiabilité à long terme.

Les perspectives pour 2025 et les années suivantes indiquent une intensification de la demande, alors que de plus en plus de nations intègrent des objectifs d’hydrogène propre dans leurs transitions énergétiques. L’initiative Hydrogen Shot du Département de l’énergie des États-Unis, par exemple, catalyse la fabrication nationale d’électrolyseurs et le développement de la chaîne d’approvisionnement (Département de l’énergie des États-Unis). Cette dynamique macroéconomique incite les fabricants de joints à augmenter leur production, améliorer le contrôle qualité et collaborer étroitement avec les OEM pour des solutions personnalisées.

Dans l’ensemble, l’expansion de l’économie de l’hydrogène est étroitement liée aux avancées et à la croissance de la fabrication de joints d’étanchéité en verre. La trajectoire de l’industrie en 2025 et au-delà est caractérisée par une capacité accrue, une innovation technologique et des partenariats stratégiques pour répondre aux exigences strictes du déploiement d’électrolyseurs à hydrogène de nouvelle génération.

Plongée technologique : Innovations des joints d’étanchéité en verre

Les joints d’étanchéité en verre sont un composant crucial dans l’assemblage des électrolyseurs à hydrogène, notamment dans les systèmes à électrolyte solide et à membrane échangeuse de protons (PEM), où la résistance chimique, l’herméticité et la stabilité thermique sont primordiales. À mesure que le secteur mondial de l’hydrogène s’accélère vers 2025, les fabricants dirigent d’importants efforts de R&D vers des technologies d’étanchéité en verre avancées pour améliorer la fiabilité et l’efficacité des piles d’électrolyseurs.

Un domaine majeur d’innovation est le développement de joints composites en verre-céramique, qui combinent les faibles taux de fuite et l’inertie chimique du verre avec une conformité mécanique améliorée. Des entreprises comme SCHOTT AG produisent activement des solutions en verre-céramique sur mesure pour les électrolyseurs à hydrogène, mettant l’accent sur une haute résistance ionique et une durabilité à long terme même sous des charges thermiques et de pression cycliques. Les récentes avancées de SCHOTT se concentrent sur la minimisation des réactions interfaciales et l’amélioration de l’humidité sur les interconnexions métalliques et céramiques, qui sont essentielles pour l’augmentation des piles d’électrolyseurs au-delà du seuil de 5 MW.

La précision dans la fabrication progresse également, avec des entreprises telles que Heraeus adoptant des processus de découpe laser automatisés et d’impression sérigraphique pour le dépôt de poudre de verre, garantissant une épaisseur constante et des tolérances dimensionnelles sur des lignes de production à volume élevé. Ces techniques sont critiques pour répondre aux exigences évolutives des électrolyseurs de nouvelle génération, qui demandent des épaisseurs de joints inférieures à 100 microns pour minimiser la résistance électrique et la hauteur de la pile.

La composition des matériaux est un autre axe d’attention. Nippon Electric Glass a introduit des formulations de verre borosilicaté et aluminosilicaté spécifiquement conçues pour être compatibles avec des composants d’électrolyseurs en nickel et en acier inoxydable, ciblant une performance d’étanchéité améliorée lors de cycles thermiques rapides et une résistance aux atmosphères d’hydrogène humidifiées. Leur production pilote en cours, prévue pour un déploiement commercial en 2025, est positionnée pour servir à la fois les marchés asiatiques et européens des électrolyseurs.

En regardant vers l’avenir, les perspectives pour la technologie des joints d’étanchéité en verre dans les électrolyseurs à hydrogène sont définies par des tailles de piles plus grandes, des pressions opérationnelles plus élevées et des normes de durabilité plus agressives. Les principaux fournisseurs devraient élargir leurs collaborations avec les OEM d’électrolyseurs pour co-innover et prototyper rapidement, tandis que la numérisation des processus (par exemple, contrôle qualité en ligne et analyse prédictive des défauts) gagnera en adoption pour garantir la fiabilité et la traçabilité. Ces avancées seront essentielles pour soutenir l’expansion de l’infrastructure de l’hydrogène vert à l’échelle mondiale au cours des prochaines années.

Paysage concurrentiel : Principaux fabricants et mouvements stratégiques

Le paysage concurrentiel de la fabrication de joints d’étanchéité en verre dans les électrolyseurs à hydrogène évolue rapidement alors que la pression mondiale pour un hydrogène vert s’accélère. En 2025, plusieurs spécialistes industriels établis et innovateurs émergents se positionnent comme des fournisseurs clés pour les OEM d’électrolyseurs, en se concentrant sur des technologies d’étanchéité avancées en verre-métal et en verre-céramique qui garantissent durabilité, résistance chimique et étanchéité à l’hydrogène.

Parmi les leaders, SCHOTT AG continue de tirer parti de son expertise de plusieurs décennies dans l’étanchéité en verre-métal, offrant des traversées hermétiques et des composants en verre sur mesure adaptés aux cellules électrochimiques. Les joints haute performance de SCHOTT sont spécialement conçus pour les électrolyseurs à membrane échangeuse de protons (PEM) et à électrolyte solide, avec des investissements récents dans la capacité de production pour répondre à la demande croissante des fabricants d’électrolyseurs européens et asiatiques.

De même, Heraeus a élargi son portefeuille de matériaux d’étanchéité en verre, y compris des verres spécialisés et des verres pour le jointage métal-céramique, visant le secteur de l’hydrogène. Les joints en verre-métal de l’entreprise sont conçus pour des performances robustes sous des conditions d’hydrogène à haute pression, et Heraeus collabore activement avec des intégrateurs de systèmes d’électrolyseurs pour des projets de développement conjoints.

La société japonaise Nippon Electric Glass Co., Ltd. (NEG) intensifie également son attention sur le marché de l’hydrogène, avec des compositions de verre propriétaires pour les joints d’étanchéité offrant une fiabilité améliorée à des températures élevées, critiques pour les applications d’électrolyseurs à électrolyte solide. NEG investit dans la R&D et des lignes de fabrication à échelle pilote pour soutenir la prochaine génération de piles d’électrolyseurs.

Du côté des fournisseurs, Elan Technology aux États-Unis propose des solutions d’étanchéité en verre-métal sur mesure et des joints techniques en verre, avec une base de clients croissante dans la chaîne de valeur de l’hydrogène. L’entreprise augmente sa production et développe des services de prototypage rapide pour raccourcir les cycles de développement pour les OEM d’électrolyseurs.

En regardant vers l’avenir, le paysage concurrentiel devrait encore s’intensifier à mesure que la demande des projets d’électrolyseurs à l’échelle gigawatt augmente. Les mouvements stratégiques incluent des expansions de capacité, une fabrication localisée pour servir les marchés régionaux, et des partenariats avec des développeurs de piles pour co-concevoir des solutions. Les principaux fabricants investissent également dans l’automatisation et le contrôle qualité numérique pour garantir des performances constantes des joints à grande échelle. À mesure que l’infrastructure de l’hydrogène s’étend, la capacité à fournir des joints d’étanchéité en verre fiables, en volume élevé et spécifiques à l’application sera un facteur de différenciation critique sur ce marché.

Avancées en science des matériaux et repères de performance

En 2025, le domaine de la fabrication de joints d’étanchéité en verre pour les électrolyseurs à hydrogène témoigne de progrès notables en science des matériaux, motivés par le besoin de piles d’électrolyseurs plus efficaces, à plus longue durée de vie et rentables. Les joints d’étanchéité en verre sont des composants critiques qui garantissent la séparation hermétique de l’hydrogène et de l’oxygène, tout en fournissant une isolation électrique et une stabilité chimique dans des environnements électrochimiques difficiles. Les innovations récentes se concentrent sur l’optimisation des compositions de verre et des protocoles de fabrication pour répondre aux exigences strictes des électrolyseurs à membrane échangeuse de protons (PEM) et à électrolyte solide (SOEC) de nouvelle génération.

Les principaux fabricants et fournisseurs tels que SCHOTT AG et Heraeus développent activement des technologies avancées d’étanchéité en verre-métal. Ces entreprises se concentrent sur des systèmes de verre borosilicaté et aluminosilicaté à faible alcalinité, qui offrent une résistance améliorée à la vapeur d’alcalis et minimisent la migration d’ions pouvant compromettre la performance à long terme. Les scientifiques des matériaux travaillent également sur des composites en verre-céramique, offrant des coefficients d’expansion thermique (CTE) adaptés pour correspondre précisément aux interconnexions métalliques, un facteur critique pour la durabilité lors des cycles thermiques.

Les repères de performance en 2025 sont de plus en plus définis par des objectifs de durabilité dépassant 80 000 heures de fonctionnement, une pureté de l’hydrogène supérieure à 99,999 % et une résistance à des températures supérieures à 800 °C pour les électrolyseurs à électrolyte solide. Les joints en verre doivent également résister à des cycles de démarrage-arrêt répétés sans microfissures ni délaminage. Saint-Gobain et ElringKlinger AG publient des données techniques sur leurs matériaux d’étanchéité en verre, montrant la rétention de la résistance mécanique et l’imperméabilité aux gaz après des milliers de cycles thermiques et un fonctionnement continu dans des environnements agressifs.

En regardant vers l’avenir, les prochaines années verront une collaboration accélérée entre les OEM d’électrolyseurs et les spécialistes des joints en verre pour commercialiser de nouvelles formulations visant à réduire les coûts de piles et à améliorer l’efficacité. Les avancées dans la fabrication automatisée de joints en verre—telles que le coulage de boue de précision et le scellage assisté par laser—devraient encore améliorer la cohérence et l’évolutivité. À mesure que la production d’hydrogène augmente en réponse aux objectifs mondiaux de décarbonisation, le rôle des joints d’étanchéité en verre haute performance deviendra encore plus essentiel, avec des percées continues en science des matériaux établissant de nouvelles normes dans l’industrie.

Normes réglementaires et industrielles impactant la fabrication de joints

Le paysage des normes réglementaires et industrielles évolue rapidement pour la fabrication de joints d’étanchéité en verre dans les électrolyseurs à hydrogène, en particulier alors que les objectifs mondiaux de décarbonisation accélèrent l’adoption des technologies d’hydrogène vert. D’ici 2025 et dans les années suivantes, les fabricants font face à des exigences de plus en plus strictes concernant la performance des matériaux, la sécurité et l’impact environnemental pour garantir un fonctionnement fiable et efficace des électrolyseurs.

Au cœur, les joints d’étanchéité en verre dans les électrolyseurs à membrane échangeuse de protons (PEM) et à électrolyte solide doivent se conformer aux normes internationales régissant les systèmes à hydrogène. L’Organisation internationale de normalisation (ISO) et la Commission électrotechnique internationale (IEC) maintiennent toutes deux des cadres clés, tels que l’ISO 22734 pour les générateurs d’hydrogène utilisant l’électrolyse de l’eau et l’IEC 62282-3 pour les technologies de piles à hydrogène, qui spécifient des méthodes de test et des critères de sécurité pour les composants, y compris les joints. Les mises à jour récentes de ces normes ont souligné la durabilité chimique, l’imperméabilité à l’hydrogène et la stabilité à haute température—des qualités que les joints d’étanchéité en verre doivent démontrer de manière rigoureuse par le biais de tests de type et de certification.

Au sein de l’Europe, les initiatives d’harmonisation CEN-CENELEC favorisent l’alignement des normes nationales avec les directives de l’UE, telles que la Directive sur les équipements sous pression (PED) 2014/68/EU, impactant la conception et la sélection des matériaux pour les joints d’électrolyseurs. Des fabricants comme SCHOTT et Heraeus ont reconnu publiquement des investissements continus pour se conformer aux réglementations REACH et RoHS, garantissant que les compositions de verre pour les joints d’étanchéité éliminent les substances dangereuses tout en maintenant des caractéristiques d’étanchéité haute performance.

- Traçabilité des matériaux et assurance qualité : Les organismes réglementaires exigent de plus en plus la traçabilité des matières premières et des contrôles en cours de processus. Par exemple, SCHOTT a mis en place des systèmes de suivi numérique pour la production de joints en verre-métal afin de répondre aux exigences d’audit des clients et des réglementations.

- Tests de perméation d’hydrogène : À mesure que les pressions des électrolyseurs augmentent, des normes telles que l’ISO 14687 exigent désormais des tests quantitatifs de fuite d’hydrogène, stimulant l’innovation dans les formulations de verre pour joints et le contrôle des processus de fabrication. Les entreprises adaptent leurs systèmes de gestion de la qualité en conséquence.

- Certification mondiale : Les fournisseurs de joints doivent naviguer dans des voies de certification parallèles pour les marchés nord-américain, européen et asiatique. Heraeus et Nippon Electric Glass rapportent une coordination continue avec des organismes notifiés et des laboratoires d’essai pour rationaliser les approbations de produits pour les OEM d’électrolyseurs.

En regardant vers l’avenir, alors que les gouvernements et les alliances industrielles—telles que celles coordonnées par Hydrogen Europe—priorisent la sécurité et la durabilité du cycle de vie, les fabricants de joints d’étanchéité en verre devraient voir un renforcement des réglementations et des normes. Cela favorisera une plus grande transparence, une fiabilité accrue et une innovation accélérée dans les matériaux de joints et les processus de fabrication jusqu’en 2025 et au-delà.

Défis et opportunités de la chaîne d’approvisionnement

La chaîne d’approvisionnement pour la fabrication de joints d’étanchéité en verre, un composant critique dans les électrolyseurs à hydrogène, subit actuellement une évolution significative alors que l’économie de l’hydrogène s’accélère en 2025 et au-delà. Les joints en verre-métal sont essentiels pour garantir la stabilité chimique, l’étanchéité et la longévité des piles d’électrolyseurs, en particulier dans les électrolyseurs à membrane échangeuse de protons (PEM) et à électrolyte solide. À mesure que la demande pour l’hydrogène vert augmente, le besoin de chaînes d’approvisionnement fiables et évolutives pour ces joints spécialisés augmente également.

Un défi clé en 2025 est le nombre limité de fournisseurs capables de produire des joints d’étanchéité en verre répondant aux exigences strictes de pureté et de durabilité pour les applications à hydrogène. Des fabricants tels que SCHOTT AG et Heraeus sont parmi les rares acteurs mondiaux ayant l’expertise technique et des lignes de production établies pour la technologie d’étanchéité en verre-métal adaptée aux électrolyseurs. Cependant, l’augmentation des projets de gigafactories d’électrolyseurs, en particulier en Europe et en Asie, met la pression sur ces fournisseurs spécialisés en amont pour qu’ils augmentent leur capacité et diversifient leur approvisionnement en matériaux.

L’approvisionnement en matières premières est un autre goulot d’étranglement, en particulier pour le verre de haute pureté et les métaux compatibles tels que le nickel, l’acier inoxydable et les alliages spéciaux. Les fluctuations des prix des matières premières et les perturbations logistiques—aggravées par des tensions géopolitiques mondiales—présentent un risque pour la stabilité et la prévisibilité de l’approvisionnement en joints. Les entreprises cherchent de plus en plus à sécuriser des contrats à long terme et à localiser certaines parties de leur chaîne d’approvisionnement pour atténuer ces risques. Par exemple, SCHOTT AG a annoncé des investissements pour étendre ses installations de fabrication en Allemagne et aux États-Unis afin de répondre à l’augmentation anticipée de la demande et de réduire les délais de livraison.

Malgré ces défis, des opportunités émergent. Les efforts collaboratifs entre les OEM d’électrolyseurs et les fabricants de joints favorisent des innovations en science des matériaux, en automatisation des processus et en contrôle qualité, visant à améliorer le rendement et à réduire les coûts. Les initiatives industrielles visant à standardiser les conceptions et spécifications des joints—dirigées par des organismes tels que la Fuel Cells and Hydrogen Joint Undertaking (FCH JU)—aident également à rationaliser les processus d’approvisionnement et de qualification, facilitant ainsi la contribution de nouveaux entrants à la base d’approvisionnement.

En regardant vers l’avenir, la chaîne d’approvisionnement pour les joints d’étanchéité en verre devrait devenir plus résiliente grâce à l’intégration verticale, à la diversification régionale et à la numérisation. À mesure que le déploiement des électrolyseurs s’intensifie jusqu’en 2025 et dans la seconde moitié de la décennie, des investissements continus dans la capacité, les compétences et la collaboration intersectorielle seront essentiels pour répondre aux besoins croissants et de plus en plus sophistiqués du secteur de l’hydrogène.

Analyse régionale : Marchés clés et points chauds émergents

Le paysage mondial de la fabrication de joints d’étanchéité en verre pour les électrolyseurs à hydrogène évolue rapidement, avec des marchés régionaux clés montrant un élan significatif jusqu’en 2025 et au-delà. Le rôle critique des joints en verre-métal de haute intégrité dans les électrolyseurs à membrane échangeuse de protons (PEM) et alcalins—essentiels pour une production d’hydrogène sûre et efficace—catalyse l’investissement et l’expansion de la capacité dans les régions établies et émergentes.

- Europe : L’Europe reste à l’avant-garde du déploiement des électrolyseurs à hydrogène et des chaînes d’approvisionnement associées, y compris les technologies d’étanchéité spécialisées. L’Allemagne, en particulier, est un pôle pour les matériaux avancés et la fabrication de composants, avec des entreprises comme SCHOTT AG produisant des joints en verre-métal adaptés aux conditions exigeantes des électrolyseurs. La région bénéficie d’objectifs ambitieux de l’UE—comme le paquet « Fit for 55 » et le plan REPowerEU—qui accélèrent l’adoption des électrolyseurs et stimulent ainsi la demande de joints d’étanchéité en verre fiables.

- Asie-Pacifique : La Chine, le Japon et la Corée du Sud connaissent une croissance rapide tant dans la fabrication d’électrolyseurs que dans l’écosystème de soutien. L’accent mis par la Chine sur l’hydrogène vert a incité les entreprises locales à investir dans des capacités de joints en verre de haute précision. Les entreprises japonaises, telles que NGK Insulators, Ltd., tirent parti de leur expertise en céramique et en verre pour fournir des composants aux principaux OEM d’électrolyseurs. La Corée du Sud est également en pleine expansion, avec des initiatives soutenues par le gouvernement pour soutenir les chaînes d’approvisionnement locales.

- Amérique du Nord : Les États-Unis et le Canada émergent comme des acteurs clés, propulsés par des incitations politiques dans le cadre de cadres comme la loi sur la réduction de l’inflation des États-Unis et la stratégie canadienne sur l’hydrogène propre. Les fabricants basés aux États-Unis, tels que Specialty Seal Group, augmentent leur production et se concentrent sur des solutions d’étanchéité en verre-métal sur mesure pour les piles d’électrolyseurs et les applications de balance de l’usine. Le marché nord-américain devrait encore s’étendre à mesure que de nouveaux projets d’hydrogène à l’échelle gigawatt entrent en service d’ici 2025 et 2026.

- Points chauds émergents : L’Inde et le Moyen-Orient construisent des secteurs domestiques de l’hydrogène, avec des investissements initiaux dans l’assemblage d’électrolyseurs et la production de composants. Ces régions cherchent activement des transferts de technologie et des coentreprises pour développer des capacités locales de joints d’étanchéité en verre, visant à réduire la dépendance aux importations à mesure que la demande augmente.

Les perspectives pour 2025 et au-delà suggèrent une localisation croissante des composants critiques des électrolyseurs, y compris les joints d’étanchéité en verre, alors que les gouvernements et les OEM recherchent des chaînes d’approvisionnement résilientes et régionales. Le secteur devrait connaître une collaboration accrue entre les spécialistes des matériaux et les fabricants d’électrolyseurs pour répondre aux exigences strictes de performance et de durabilité des infrastructures d’hydrogène de nouvelle génération.

Perspectives d’avenir : Tendances, investissements et opportunités de nouvelle génération

Alors que l’économie de l’hydrogène s’accélère vers 2025 et au-delà, le segment de la fabrication de joints d’étanchéité en verre pour les électrolyseurs à hydrogène est prêt pour des avancées et des investissements décisifs. Les joints d’étanchéité en verre jouent un rôle vital dans la garantie de la durabilité, de la résistance chimique et de l’étanchéité des électrolyseurs à membrane échangeuse de protons (PEM) et à électrolyte solide, qui sont centraux pour la production d’hydrogène vert.

Une tendance clé est le passage aux composites en verre-céramique avancés qui combinent l’inertie chimique du verre avec la stabilité mécanique des céramiques. Les principaux fabricants d’électrolyseurs tels que Siemens Energy et Nel Hydrogen ont souligné la criticité des technologies d’étanchéité robustes, mettant l’accent sur les investissements dans des matériaux en verre de haute pureté et la fabrication automatisée de joints. L’expansion continue des usines d’électrolyseurs à l’échelle gigawatt en Europe et en Asie devrait stimuler la demande pour des solutions d’étanchéité traditionnelles et de nouvelle génération.

Avec l’Union européenne et des pays comme le Japon et la Corée du Sud définissant des feuilles de route ambitieuses pour l’hydrogène d’ici 2030, des fournisseurs tels que SCHOTT AG intensifient leurs efforts de R&D dans les joints en verre-métal hermétiques spécifiquement conçus pour les environnements exigeants des électrolyseurs. SCHOTT a rapporté des développements de prototypes pour des joints avec une étanchéité améliorée sous des conditions de haute pression et de haute température, soutenant le mouvement de l’industrie vers une efficacité accrue et des durées de vie système plus longues.

Des investissements stratégiques affluent également vers l’automatisation des processus et le contrôle qualité. Des entreprises comme ElringKlinger AG mettent en œuvre des technologies d’inspection avancées et des plateformes de fabrication numérique pour garantir la cohérence et la traçabilité dans la production de joints—éléments clés pour répondre aux exigences strictes de sécurité des systèmes à hydrogène.

En regardant vers l’avenir, les prochaines années devraient voir des collaborations entre les leaders en science des matériaux et les OEM d’électrolyseurs pour co-développer des matériaux d’étanchéité sur mesure optimisés pour de nouvelles conceptions de piles et des conditions d’exploitation variables. Les consortiums industriels, tels que ceux coordonnés par l’Association VDE pour les technologies électriques, électroniques et de l’information, travaillent activement sur des normes de performance des joints, visant à harmoniser les tests et la certification à travers les régions.

Dans l’ensemble, 2025 marque un point d’inflexion pour la fabrication de joints d’étanchéité en verre dans les électrolyseurs à hydrogène, avec une montée en puissance rapide, une innovation en science des matériaux et une assurance qualité numérisée émergeant comme des caractéristiques définissantes de la trajectoire future du secteur.

Sources et références

- SCHOTT AG

- Heraeus

- Siemens Energy

- Nel Hydrogen

- Fuel Cell & Hydrogen Energy Association

- Clean Hydrogen Partnership

- Nippon Electric Glass Co., Ltd.

- ElringKlinger AG

- International Organization for Standardization (ISO)

- CEN-CENELEC

- Hydrogen Europe

- NGK Insulators, Ltd.

- Specialty Seal Group

- VDE Association for Electrical, Electronic & Information Technologies